铸件浮动打磨力计算及CAE软件设计开发*

2021-12-03王力

王 力

(1.湖南中南智能装备有限公司,湖南 长沙 410117; 2. 长沙长泰机器人有限公司,湖南 长沙 410117)

0 引 言

中国是个铸造业大国,其中铸造行业中铸件的打磨清理是铸造生产中不可缺少的一道关键工序。目前打磨生产过程中机械化和自动化的程度低,铸造行业正在大力推进智能化改造,开发研制了铸造打磨机器人、打磨机床等一批自动化清理打磨设备。[1]铸件的偏差性或不一致性,是铸件生产的天然属性,因此在铸造自动化打磨上大力推广应用浮动打磨技术,通过浮动吸收铸件不一致性偏差,提升打磨质量。但是目前现有理论和工具无法对铸件浮动打磨过程进行有效的计算分析,且现有的CAE软件只能对打磨过程中单个磨粒进行仿真,无法对铸件浮动打磨过程整体进行计算,因此开发出专用的铸件浮动打磨CAE软件势在必行。

笔者提出了浮动打磨计算存在的问题,通过采用微观到宏观的研究方法,研究铸件浮动打磨机理,得出铸件浮动打磨打磨力积分计算通用公式。采用离散思想,通过VB软件进行编程,开发出的CAE软件,达到自动计算打磨力和应力,并实现应力可视化,计算理论和CAE软件对铸件浮动打磨相关的设计、工艺、调试有重要的支撑和指导意义。

1 浮动打磨计算存在的问题

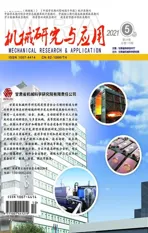

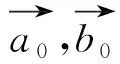

铸件浮动打磨的原理如图1所示,铸件沿砂轮轴线方向运动,砂轮作圆周运动与工件接触进行打磨。打磨过程中存在切向打磨力Fc、法向打磨力Fp和轴向打磨力Fa。法向打磨力Fp与打磨深度成正比,当给打磨头提供的法向方向力Ff为恒力时,Fp不变,打磨深度保持不变,通过机械调节使打磨厚度维持为常量,实现对铸件边缘进行刀具自动跟随的恒力浮动打磨。恒力浮动打磨最重要的就是确保法向磨削力Fp保持不变。

图1 打磨场景图

根据相关文献[2],磨削力通常采用经验公式进行估算,磨削力的公式表示如下:

(1)

(2)

式中:Fp、Fc为分别为径向和切向磨削力;vw为工件速度,m/s;vc为砂轮速度,m/s;fr为径向进给量,mm;B为磨削宽度,mm;CF为切除单位体积的切屑所需的能,N/mm2;α为假设磨粒为圆锥时锥顶半角,(°);μ为工件和砂轮舰摩擦系数,N/mm2。

根据图1打磨工况可知,砂轮在径向无进刀,即径向进给量fr=0,根据式(1)可得径向磨削力Fp=0。但是在实际铸件浮动打磨中,径向磨削力用作浮动力,如果径向磨削力为零则无法产生浮动,现场的铸件浮动打磨测试的测试数据也表明径向打磨力不为零。因此采用磨削理论的经验公式式(1)、(2)是不适用于计算和解释铸件浮动打磨工程问题。

铸件浮动打磨实质上是对铸件进行磨削加工,材料去除机理与普通磨削加工存在一定的相似之处,但是在如下方面存在很大的区别:①磨削加工的磨削面可以简化为平面或者二维曲面,受力较为简单。而铸件打磨的打磨面较小,为复杂三维曲面,受力较为复杂。磨削加工简化的力学模型的边界条件为定位移,而浮动打磨简化的力学模型的边界条件为定力;②磨削和打磨在部分机理上存在根本性区别,磨削的机理和计算无法解释和应用一些铸件浮动打磨的工程问题,因此必须研究新的针对浮动打磨的机理与计算软件。

2 打磨机理

2.1 单颗磨粒打磨力分析

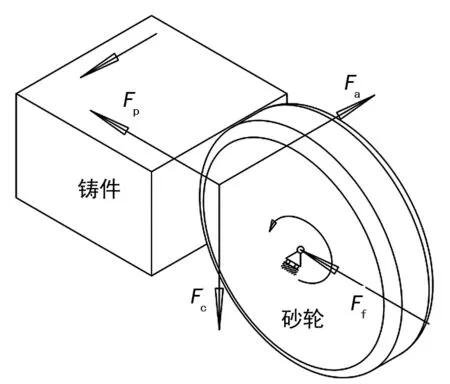

打磨砂轮表面分布大量磨粒,砂轮作打磨时是依靠大量磨粒共同打磨实现的。磨粒的分布、形状、高度和参数性都具有随机性,基于完整砂轮来研究打磨机理是极其困难的。但是从统计理论上来看,砂轮的宏观表现是基于多个单颗磨粒的性能的统计计算值,砂轮打磨是单颗磨粒切除材料的实质,单颗磨粒材料去除机理的研究为打磨机理研究的一个有效手段和方法。虽然砂轮形状各异,但是一般将单颗磨粒简化为圆锥形,能很好兼顾磨削特性[3]。如图2,单个磨粒简化为一个圆锥体。磨粒磨削的相对方向为vs。

图2 磨粒受力分析图

不考虑摩擦力,根据相关文献[4],有:

(3)

式中:θ为磨粒顶圆锥半角;Fenc为单个磨粒打磨力的法向分力,N;Fetc为单个磨粒打磨力的切向分力,N。

2.2 单位体积打磨力分析

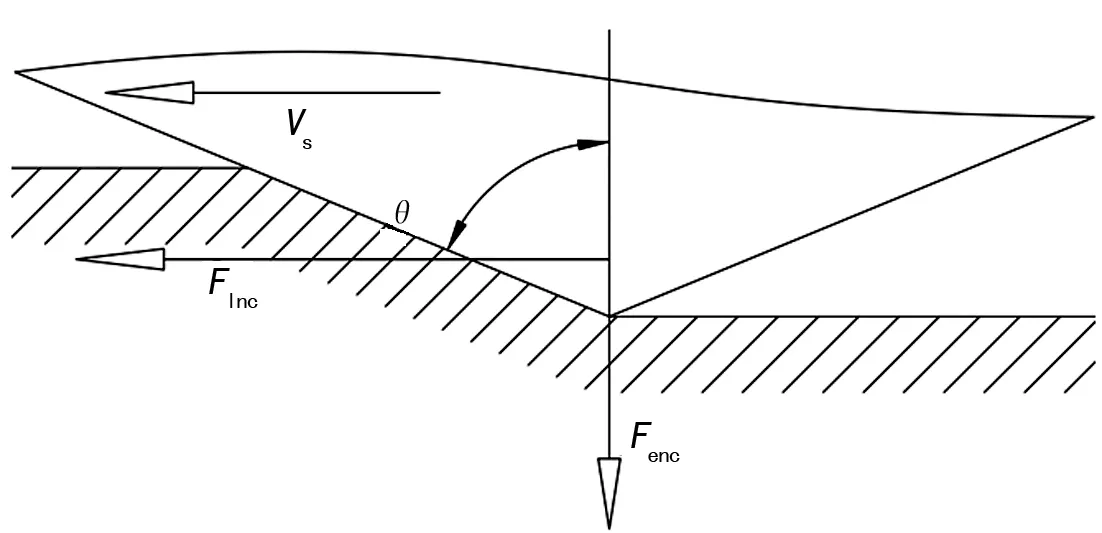

设在任意打磨面上,存在微小的打磨体积dV,如图3所示。

图3 打磨面上受力图

图中,vt为打磨砂轮磨粒的进刀速度,方向垂直于打磨面,m/s;vs为打磨砂轮处磨粒的线速度,方向与打磨面相切,m/s;dFnc为由于打磨单位体积产生的法向打磨力,方向与砂轮此处磨粒进刀速度方向一致,N;dFtc为由于打磨单位体积产生的切向打磨力,方向与砂轮此处磨粒的线速度一致,N。

从能量的角度分析,打磨过程中,与速度方向垂直的法向打磨力dFnc不做功,切向打磨力dFtc打磨力做功分为两部分,一部分做功使磨屑与基体分离,另一部分是摩擦产生热量。则:

dFtc=dFtk+μdFnc

(4)

式中:dFtk为由于做功使磨屑与基体剥离分开的单位体积产生的切向打磨力,N;μ为工件和砂轮间的摩擦系数。

根据能量原理,对于某一种材料,切削剥离单位体积所需的能量为恒量,即:

(5)

式中:CF为打磨能量系数,J/m2;dW为剥离单位体积磨屑所耗费的能量,J;dV为被剥离磨屑的单位体积,m3。

根据几何关系,并对时间求导有:

(6)

式中:S为切面的面积,m2;dl为打磨前进方向长度微段,m。

化简并采用微分表示即为:

dPtk=CF·dSvt

(7)

式中:dPtk为剥离单位体积磨屑所需的功率,W。

切削材料所需的功率由切削力提供,即:

dPtk=dFtk·vs

(8)

结合式(8)、(9)有:

(9)

单位面积上打磨力是微观磨粒力宏观上的体现,根据统计相关理论,砂轮的打磨力宏观表现是基于多个单颗磨粒的性能的统计计算值,砂轮打磨是单颗磨粒切除材料的实质。基于此并结合式(1),有如下关系:

(11)

综合式(3)、(4)、(10)和(11)有:

(12)

简写为:

(13)

化为向量表示:

(14)

2.3 实际打磨力工况分析建模

如图4所示,在打磨过程中,砂轮与工件相互作用的打磨力可以分解为互相垂直的三个分力,即沿砂轮径向的法向打磨力Fn,沿砂轮切向方向的切向打磨力Ft以及沿砂轮回转轴线方向的轴向打磨力Fa,并建立坐标系{O;t,n,a}。

图4 打磨工况图

假设砂轮和工件为刚体,砂轮模型和工件相交重合的部分即为打磨去材的部分,两者相交接触的面为打磨面,打磨面是产生打磨力的来源。设置打磨面为S,如图5所示。

在坐标系{O;t,n,a}里,有:

打磨面上由无数微小体积组成,对这些微小体积打磨力进行积分,得到打磨力计算式如下:

(15)

3 打磨数值计算

式(15)的积分公式对于复杂的三维曲面无法求得解析解,需要采用数值的方法进行计算。数值计算的方法是将连续复杂曲面分割成有限个数的曲面四边形或者曲面三角形区域,然后用平面的四边形或者平面的三角形代替这些曲面区域。当四边形和三角形数量足够多的话,计算的精度可以满足工程应用的要求。离散过程的示意图如图5。

图5 曲面离散过程图

曲面离散化后,式(15)相应变为如下:

(16)

式中:Sij为第ij个四边形或三角形面积。

采用式(16)即可求得各轴打磨力。

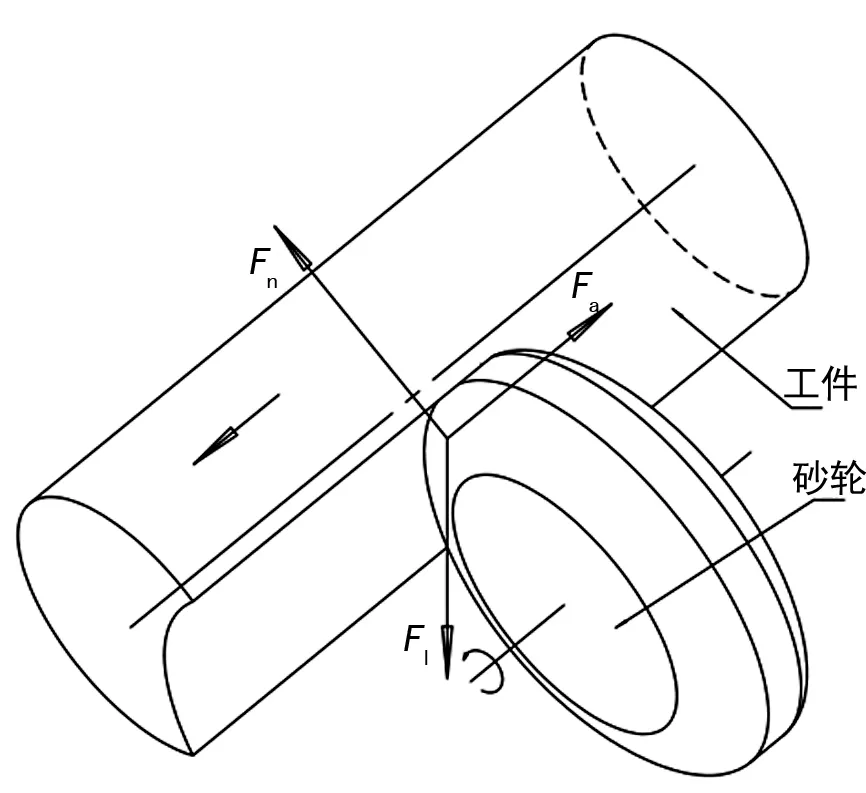

4 编程实现

在以 Visual Basic 6.0为开发平台,OpenGL为图形接口的开发环境中,开发了铸件浮动打磨CAE软件。软件能够根据输入参数计算三轴方向的打磨力,且可三维显示打磨应力和矢量云图。可以对图形进行旋转、平移等操作,从而可以多方位、多角度了解打磨应力分布和大小。软件还可以根据测试到的打磨力反推砂轮打磨系数,并把系数存入相应数据库。软件的主界面,如图6所示。

图6 软件界面图

界面的主要功能如下:

(1) 模式选择:“工况计算”与“试验回归”两种模式,在“试验回归”模式下可通过试验测试到的打磨力回归确定砂轮打磨系数,并存入数据库。在“工况计算”模式下选择砂轮打磨系数,根据输入相关参数可以计算三个方向的打磨力。

(2) 工艺界面:输入工况参数和输出打磨力(三轴)。

(3) 砂轮数据库窗口:可以生成砂轮打磨系数数据库,维护数据库和显示数据库。

(4) 应力可视化窗口:可以显示离散网格模型和应力及矢量云图,并可对图形进行旋转平移等控制。

(5) 图形控制区域:选择显示的模式:向量、全部应力、局部应力、切向应力、法向应力。并放大和缩小模型。

5 试验测试

每种类型的砂轮因砂粒类型和大小、喷砂密度等不相同,相应的切向和法向打磨系数不同,需要通过试验测试每种类型砂轮的打磨系数。

5.1 测试方法

通过测试打磨时的切向打磨力和法向打磨力,通过软件所带的功能反推得到砂轮打磨系数。法向打磨力通过安装在浮动装置的传感器测得,而切向打磨力通过监控打磨驱动动力电机电流间接测得,其计算公式如下:

Pe=Ftv=Ft·2πrn/60

(17)

式中:Pe为主轴打磨有效功率,W;v为砂轮的线速度,m/s;r为砂轮的半径,m;n为电机转速,r/min。

(18)

式中:Pt为电机的负载功率,W;Pn为电机的空载功率,W;U为电机的线电压,V;It为电机的负载电流,A;In为电机的空载电流,A;cosφ为电机的功率因数。

5.2 测试实例

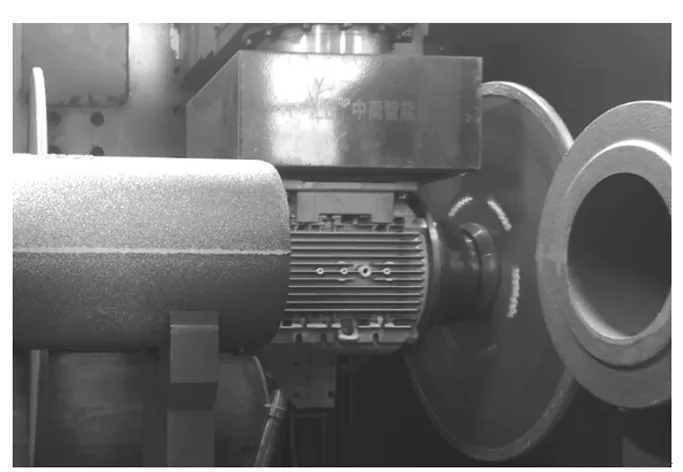

利用中南智能开发的K70打磨机床作为测试平台进行测试,测试如图7所示。

图7 砂轮打磨系数测试图

测试相关参数为:砂轮半径r=0.3 m,砂轮转速n=3 520 r/min,电机线电压U=380 V,电机负载电流In=12.11 A,电机空载电流It=9.59 A,功率因素cosφ=0.82,通过公式(17)、(18)求得Ft=12.30 N。

通过安装在机床浮动装置上的传感器测试得Fn=8.62 N。

将铸管半径125 mm,砂轮平面圆半径296 mm,倒圆4 mm,相交距离0.4 mm,移动速度60 mm/s等参数输入软件,计算得到切向打磨系数为18.223,法向打磨系数为13.294。得出数据后通过软件存入数据库。

6 结 语

研究了铸件浮动打磨的机理,推导出了铸件浮动打磨打磨力积分计算通用公式。采用离散化思路,应用数值计算方法求解。采用VB编程开发出了铸件浮动打磨CAE软件。软件可以计算三轴打磨力,三维显示多种打磨应力和矢量云图。该软件可供铸件浮动打磨相关的研究、设备、工艺和调试等专业人员使用,为专业人员提供有力的计算支撑与参考,推动铸件浮动打磨技术水平不断提升。