滚筒采煤机薄煤层自动开采系统设计应用*

2021-12-03鲍江峰

鲍江峰

(山西焦煤集团有限责任公司东曲煤矿,山西 古交 030200)

0 引 言

薄煤层在我国总储量中占据了一定的地位,但是在总产量中占比较低。因为薄煤层应用设备开发困难,自动化水平不高,因此生产工作效率低。目前薄煤层应用设备存在的问题:①自动化的程度低;②设备尺寸与功率不匹配;③工作流程中循环和连续冲突的问题。

由于薄煤层开采难度较大,年开采量仅占全国总产量的10.4%。随着薄煤层综采设备制造技术的提升,以及国家对资源合理利用要求的提高,薄煤层开采日益受到重视,目前许多矿区随着开采强度的加大,厚及中厚煤层的储量急剧下降甚至枯竭,薄煤层逐渐变为主采煤层[1]。

在滚筒采煤机切割效率高、破煤岩能力强、适应性能好基础上,薄煤层开采自动化设备研发的重点是提升设备的通用性和实用性。此文通过布置电动机选用并行的方式,在切割电动机和牵引机电动机的安装位置上选择纵向运行,利用远程监控和集中控制来实现工作面的自动化运行目标,同时也对薄煤层开采的安全和高效具有重要意义[2]。

1 薄煤层综采机组确定及技术要求

薄煤层综采设备实现自动化包括两种形式,第一种是刨煤机自动化,第二种是滚筒采煤机自动化。刨煤机对能源的消耗不高,工作时工人的位置一般不变并且工作强度低。但是该设备不适应所有地质上应用,只能在特定的地质上工作。

滚筒采煤机比刨煤机的优势有四点:①在工作面工作时能够满足煤层厚度大幅度的变化;②在煤层顶底板出现起伏变化时依旧能够很好的工作;③煤层中包含夹矸时仍可以进行回采工作;④对工作面的要求长度不高。因此我国薄煤层破煤设备基本选用滚筒采煤机。天地科技股份有限公司在2004年与相关煤矿企业共同进行设计研发工作,研制了 MG100/238-BWD、MG2×160/710-WD 等系列薄煤层滚筒采煤机,完成了小尺寸大功率的目标。新开发的系列薄煤层滚筒采煤机具有无人化和自动化优势。

2 薄煤层工作面无人操作自动化开采原理

该设计目标是提高设备在薄煤层的工作效率,重点是对立柱结构进行调整,优化进回液原理,尽可能的减少设备所占的空间,降低最小采煤高度,更好实现薄煤层自动化生产[3]。

2.1 薄煤层自动化控制系统

薄煤层自动化控制系统的功能主要体现在四个方面:①巷道集中控制中心;②远程监控;③工作面无人化操作;④双向割煤,该系统由三部分组成:①自动控制子系统;②刮板输送控制系统;③液压支架系统。在工作面的中间位置时,自动化开采依靠的是记忆截割,工作时碰到煤层厚度变化的情况,自动化开采依靠的是高记忆联想模式,工作中遇到断层的情况时,自动化依靠的是远程人工。科研技术人员为了攻克上下端头自动化开采的困境,把整体的工作流程分开处理,总共分为三个部分,每个部分都选出关键点,机头和机尾两部分的进刀方式是斜切,主要切割的是三角煤,这样就达到了自动化开采[4]。

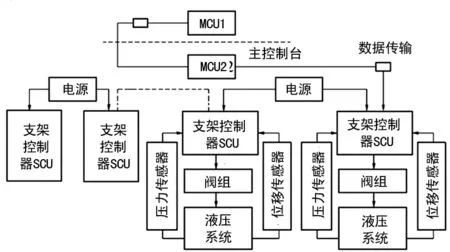

2.2 液压支架电液控制系统设计

液压支架电液控制系统一般分为两部分,其中第一部分是巷道控制中心,第二部分是电液控制,如图1所示。该系统常见的设计分为两种模式,一种是一控一,另一种就是一控三。其所指的是一个控制器控制一个液压支架或者三个液压支架。在成本及效益上来看,一控三是比较经济的。支架一般都是与电液换向阀组共同使用的,可以更好的完成各种控制动作,常见的有推移刮板、平衡、伸缩等。

图1 液压支架电液控制系统组成

技术人员将红外监测安装在采煤机上,利用红外设备的发射器和接收器,将采煤机的位置情况实时传输到支架控制器,支架控制器会将信息进行处理,按照信息的指令来完成各种控制动作。最终达到自动化开采的目标。

2.3 刮板输送机自动控制系统设计

刮板输送机自动控制系统主要是输送信息到控制中心和控制器,输送的信息主要有三种:①运量信息;②阻力信息;③位置信息,在超载和超标的情况下,系统和控制器会对采煤机割煤速度和支架跟机移架速度进行调整,达到自动控制的目标。当完成自动控制时,该机器还安装有中部槽自动调斜设备,目的是将姿态和高度保持在合理的范围内,尽量多的保持中部槽的平整,提高铲装的效率。

3 相关技术难题及解决方案

3.1 提高装煤效果

薄煤层滚筒采煤机装机效果因螺旋叶片的大小会受到限制。只有提高装机效果才能保证薄煤层安全有效的开采。解决薄煤层装煤问题采取措施如下:①应用双向式装置提高效率。在采煤机安装螺旋角的犁板,位置在摇臂的下侧,犁板的形状和前进的角度是根据煤和金属作用的角度确定的,以此提高工作效率;②应用分段多轮的方式来运行刮板输送机。安装自动调斜设备,安装的位置上是在中部槽,通过调斜千斤顶调整刮板输送机的高度,从而加强刮板输送机的工作效率。通过实际应用,安装上面的设备能够提高整体工作效率,提升效率接近3倍[5]。

3.2 设备空间尺寸布置解决方案

薄煤层操作是在一定范围内的空间中,必须要解决设备尺寸和功率匹配的难题。科研人员采用单进回液口双伸缩立柱和板式新结构。将立柱的结构进行调整,优化进回液原理,达到增加立柱伸缩比效果,可以低于以往高度,现在能够达到的最小高度是0.45 m,开发出紧凑型插装式多功能电液控制阀的控制系统,将电液控制阀的体积和外形的尺寸控制在最小范围内,还采用扁平链和极薄煤层刮板输送机铸焊结构中部槽,在强度一致情况下,槽帮的高度比原来低,从之前的250 mm降低到现在的150 mm,电机的布置选用平行方式,能够降低机器的高度,增加机器功率,更好的满足薄煤层采煤机设备的要求。

4 技术应用情况

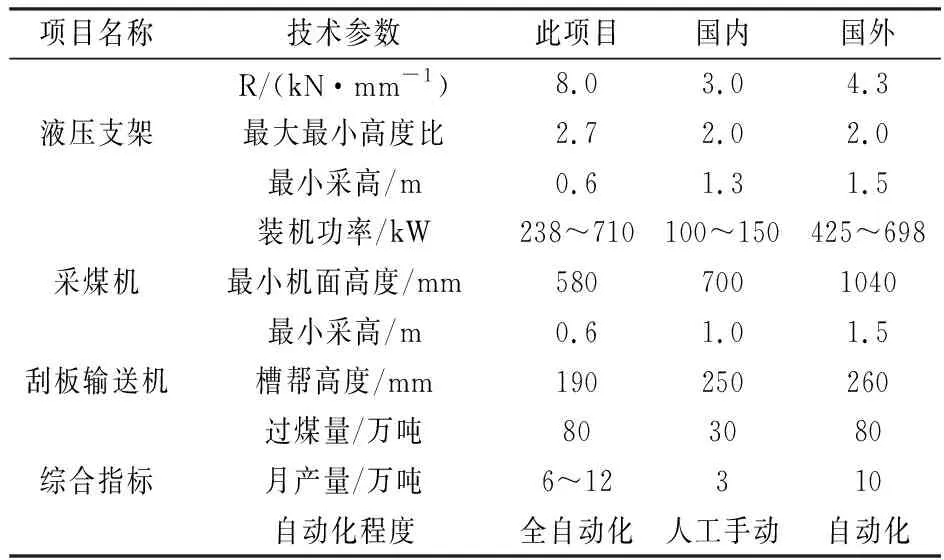

滚筒采煤机薄煤层自动开采系统进行了现场试验,应用地段是 0. 6 ~1. 3 m 薄煤层。通过对东曲煤矿实际运行,该技术实现了无人操作自动化生产,每月的煤炭平均产量是11.8万吨,每年煤炭平均产量是100万吨。其中主要运行设备与国外技术参数对比见表1所列。

表1 项目主要技术参数及国内外同类技术参数对比

通过应用实验数据可见,该薄煤层开采系统可以大大降低最小采煤高度,同时可达到良好的薄煤层自动化开采效果,提高了采煤效率。

5 结 语

为实现薄煤层自动开采的目标,研发了滚筒采煤机薄煤层自动开采系统,通过分析筒采煤机基本特性以及采取布置电动机并行的方式,在切割电动机和牵引机电动机的安装位置上选择纵向运行,对立柱结构进行了调整,对进回液原理进行了优化,尽可能的减少设备所占的空间,同时利用远程监控和集中控制实现工作面的无人化和自动化管理,通过现场试验以及与以往的国内外数据对比,该设备可以大大提高薄煤层的开采效率,符合国家提达到了薄煤层自动开采的目标,在提高设备在薄煤层的工作效率上,,更好实现薄煤层自动化生产。出的提高对薄煤层资源合理利用的要求,对提高煤炭开采率具有重要意义。