鼓风炉表面在线温度监测系统设计*

2021-12-03吕凤玉贺成柱

曾 学,吕凤玉,贺成柱

(甘肃华维智慧农业发展有限公司,甘肃 兰州 730030)

0 引 言

鼓风炉,作为冶金行业的高温窑炉,广泛应用于铜、铅、铅锌、锑等金属的粗炼过程。现在绝大部分粗铅还都是从铅鼓风内生产的,不同作用的炉子各部分的结构不完全相同。鼓风炉从下而上由炉基、炉缸、炉身(水套)、炉顶、风管、水管系统及支架组成。冷却壁是目前鼓风炉普遍采用的的一种冷却结构,通过面式冷却将鼓风炉内传递出的热量顺畅地导出,冷却水通过被冷却的部件空腔,并从其表面将热量带走,避免高温热流直接抵达炉壳,延长耐火材料使用寿命、保护炉壳。热风管是将热风围管送来的900~1 000 ℃左右的热风通过风口输入炉缸,是鼓风炉炉前设备中至关重要的组成部件,也是热风管道系统中的薄弱环节。

鼓风炉炼铅不可避免的会产生高温安全隐患,鼓风炉内衬与高温铅水、炉渣长时间接触,受到主流冲刷和炉渣侵蚀,内衬被侵蚀不仅会降低鼓风炉的寿命,还会增加铅液中夹杂物的含量。冷却壁也存在一些缺陷,如破损的水套不易发现、距离冷却水稍微远的位置冷却效率较低,容易损坏等。热风管随着鼓风炉冶炼的强化和风温、富氧、顶压水平的提高,耐火砖可能出现侵蚀、脱落,导致热风装置会出现漏风、发红现象,如不及时维修会引起外壳烧穿,产生安全隐患,造成能源严重损耗和产量的下降。

据统计鼓风炉常出现水套烧坏事故,每次事故出现后必须停炉换水套或修补水套,造成人力财物的浪费,损失较大。立式热风炉体积庞大,结构复杂,运行中不便检修维护。目前主要依靠红外测温枪人工巡检,这种检测方式间隔时间长、不连续、无法实现实时监测,同时给巡检人员带来重大的安全隐患。针对上述问题,笔者开发了鼓风炉表面在线温度监测系统,通过对鼓风炉水套及周围冷却壁实时监测,便于用户有效制定鼓风炉安全生产预防措施。

1 系统设计及工作原理

系统不仅可用于鼓风炉热风输送管道及冷却壁外表面温度监测,还可用于其它高温物体热表面温度监测,需满足以下几个需求。

(1) 需将整个冷却壁和所有热风管覆盖。

(2) 实现实时、无接触测温,能随时获取监测画面中任意位置的温度。

(3) 当炉体或其他被检测区域内出现异常温度时能够自动报警和精准定位。

(4) 存储采集数据,查询和回放历史数据,生成任意点或区域内的温度变化曲线。

(5) 及时将报警信息推送至相关人员。

1.1 硬件设计

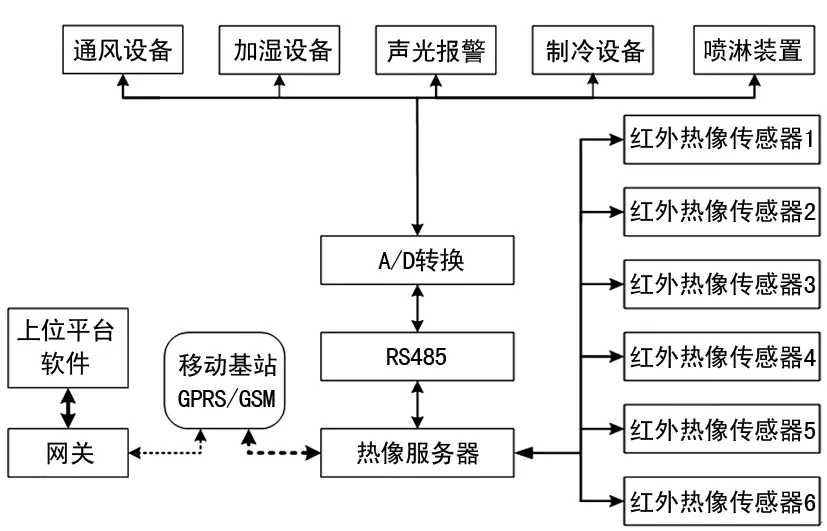

监测系统由炉体表面温度参数采集、对执行器的指令下发和数据分析统计模块构成,见图1。系统前端安装非接触式红外热像传感器,热像服务器汇总炉体表面温度信息,包括冷却壁、热风管等设备表面温度参数,通过GPRS/GSM接入无线网关后,将数据传输至上位管理平台进行分析,当出现异常温度时,自动控制现场执行设备,包括喷淋装置、制冷通风设备、声光报警装置等,并将报警信息发送至相关人员手机上。鼓风炉现熔炼场高温区域内部温度可达1400~1500 ℃,因此现场设备及连接电缆均需进行高温防护处理。

图1 热像监测系统结构简图

1.2 软件设计

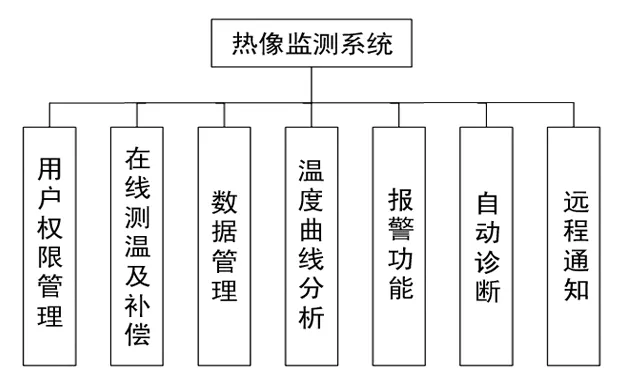

监测软件采用红外数字图像细节增强(DDE)处理算法,用高速处理器先对原始鼓风炉水套及周围冷却壁信息进行处理,采用小波变换对温升异常信号进行局部分析,设置报警温度值,实现冷却壁和热风管损伤的可视化,用户可自定义异常报警方式与联系人。系统主要包括用户权限管理、在线测温及温度补偿、数据管理、温度曲线分析、报警功能、自动诊断、远程通知,系统功能结构框图如图2所示。

图2 热像监测系统功能结构框图

2 系统应用

目前白银有色金属公司第三冶炼厂熔炼车间使用鼓风炉主要用来熔炼金属铅和锌,经过化学反应过程和热交换过程,生成粗铅、粗锌、炉渣等流体产物和炉气。

炉身整体分布16根热风管垂直放置、环状排列,连接冷却水套插入炉内;热风管或冷却壁一旦超温,可能热风炉内部的隔热材料出现侵蚀较为严重的情况,若不及时采取措施可能会导致严重安全事故。针对鼓风炉热风管前端连接的冷却水套与周围冷却壁易发生故障且检查难度大,通过红外热像技术手段对炉体表面进行在线温度监测试验,可助力企业排除安全隐患,确保正常生产。

2.1 红外热像系统

为提高图像效果,红外相机探测器为焦平面非制冷阵列FPA、60Hz帧频,图像分辨率为640×480,像元间距17 μm,波长范围7.5~14 μm,热灵敏度50 mk@30 ℃,测温范围为-20~+2 000 ℃,DC24V供电,RS485串口通信。

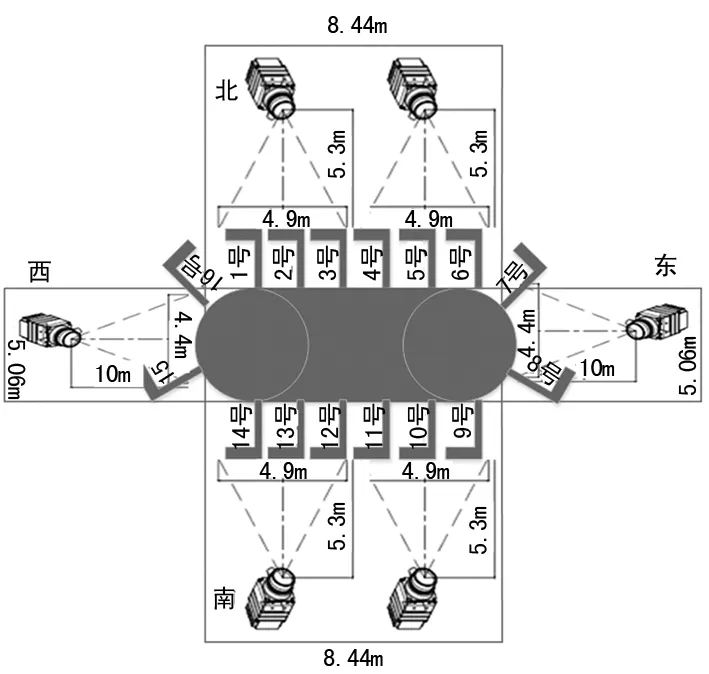

整个鼓风炉需要监测的冷却壁和热风管位于其二层平台上,整个冷却壁上共有16根热风管,采用6台红外热像设备环绕实时监测。炉身长8.4 m左右,熔炼区热风管高2.8 m左右,因此红外热像设备分别安装在在距离热风管5~10 m、靠近平台边缘的安全区域。具体安装位置如图3示。

图3 热像仪安装示意图

(1) 位置1:在2号热风管之间向外5.3 m左右位置安装,观测1号、2号、3号热风管区域,该区域为熔炼区,温度较高,需采用风冷防护层降温,在线热成像仪采用50°视场角。

(2) 位置2:在5号热风管之间向外5.3 m左右位置安装,观测4号、5号、6号热风管区域,该区域为熔炼区,温度较高,需采用风冷防护层降温,在线热成像仪采用50°视场角。

(3) 位置3:在7号与8号热风管之间向外10 m左右位置安装,观测7号、8号热风管区域,在线热成像仪采用25°视场角。

(4) 位置4:在10号热风管之间向外5.3 m左右位置安装,观测9号、10号、11号热风管区域,该区域为熔炼区,温度较高,需采用风冷防护层降温,在线热成像仪采用50°视场角。

(5) 位置5:在13号热风管之间向外5.3 m左右位置安装,观测12号、13号、14号热风管区域,该区域为熔炼区,温度较高,需采用风冷防护层降温,在线热成像仪采用50°视场角。

(6) 位置6:在15号与16号热风管之间向外10 m左右位置安装,观测15号、16号热风管区域,在线热成像仪采用25°视场角。

2.2 热像系统检测结果

系统检测流程如图4所示。

图4 系统检测流程图

为实现鼓风炉不停机巡检维护,通过使用红外热像仪在炉壁表面在线监测,设备可根据现场实际环境温度自动进行温度补偿,以满足不同温度环境下的测温需求;对鼓风炉热风管外壁和冷却壁不同部位可分别设定监测报警区域,实现独立测温及独立报警。按照鼓风炉日常实际生产维护信息设定不同部位的高温报警值和温升报警值,将各温度测量值与预设报警值实时比较,当监测区域超过预设值时报警,启动相应冷却装置,记录报警数据,同时将报警信息发送给工作人员。通过与数据库中存储的冷却壁缺陷、隔热材料缺陷、热风装置缺陷等数据信息对比分析,预判故障类型并跟踪分析事故原因。

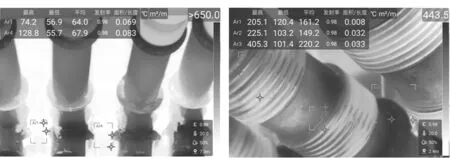

经过现场测温,发现熔炼区冷却壁温度在65 ℃左右,而热风管温度则较高,直管在200 ℃左右,接头处温度在400 ℃左右,检测结果如图5所示。结果表明热风管处温度远高于冷却壁温度,热风管末端水套与炉体冷却壁连接处是系统重点监测区域。

图5 红外热像图

3 结 语

白银有色金属公司第三冶炼厂熔炼车间鼓风炉,应用红外热像温度在线监控系统,实时在线全方位高精度测量炉体表面温度,系统设备无人化操作24 h运行,自动检测炉体表面温度,值守人员可以清晰地观察到炉壁表面温度变化情况,适时调整热风风量、风温,使炉子处于最佳工作状态,达到高产,并提高炉子使用寿命。

鼓风炉改造后,熔炼车间监控室操作工每个班次减少1名,替代并节省2~3人作业成本。炉子停工放炮检修周期从3~5天延长至12~15天,减少了鼓风炉停工时间和故障发生率,提高炉子熔炼粗铅、粗锌和其他物质的产量,确保铅锌熔炼生产安全可靠运行。