涡轮增压器叶轮轴心孔断裂故障分析及改善 Failure Analysis and Improvement of the Fracture of the Inner Hole of the Turbocharger Impeller

2021-11-30李伟LIWei李国祥LIGuo-xiang张健健ZHANGJian-jian李建平LIJian-ping王宁宁WANGNing-ning张晓林ZHANGXiao-lin

李伟LI Wei 李国祥LI Guo-xiang 张健健ZHANG Jian-jian 李建平LI Jian-ping 王宁宁WANG Ning-ning 张晓林ZHANG Xiao-lin

摘要:针对可靠性试验过程中出现的叶轮从轴心孔位置断裂的故障,进行了故障分析及复现试验。通过仿真分析确认叶轮轴心孔最大离心应力在133000r/min时为413.5MPa,明显超出叶轮材料C354-T61-HIP的330MPa的抗拉强度,是导致叶轮断裂的根本原因。优化方案调整了轮背加工形式,叶轮轴心孔最大离心应力为350.5MPa,比原叶轮的413.5MPa减小15.2%,成功完成200小时可靠性试验。基于仿真分析及可靠性试验验证,建议在实际使用工况下的叶轮轴心孔最大离心应力≤350MPa。

Abstract: Aiming at the failure of the impeller to break from the position of the inner hole during the reliability test, the failure analysis and recurrence test were carried out. Through simulation analysis, it is confirmed that the maximum centrifugal stress of the impeller inner hole is 413.5MPa at 133000r/min, which obviously exceeds the 330MPa tensile strength of the impeller material C354-T61-HIP, which is the root cause of impeller fracture. The optimization plan adjusted the impeller back processing form, the maximum centrifugal stress of the impeller inner hole is 350.5MPa, which is15.2% less than the original impeller's 413.5MPa, and the 200-hour reliability test was successfully completed. Based on simulation analysis and reliability test,it is suggested that the maximum centrifugal stress of impeller inner hole should be less than 350MPa under actual operating conditions.

关键词:涡轮增压器;叶轮断裂;轴心孔;叶轮轮背;离心应力

Key words: turbocharger;impeller fracture;inner hole;impeller back;centrifugal stress

中图分类号:U463.1 文献标识码:A 文章编号:1674-957X(2021)22-0042-03

0 引言

涡轮增压器(以下简称增压器)是一种高速旋转机械,一旦运动部件发生故障,将导致整个增压器在极短时间内损坏。现代发动机小型化及高升功率的发展趋势使得增压器转速呈明显增加趋势。压气机叶轮(以下简称叶轮)作为高速旋转零部件,是影响增压器可靠性及寿命的关键零部件之一。叶轮的离心应力与转速的平方成正比,同时高转速下气流的不稳定性明显恶化,叶轮受到振动应力也明显增加,叶轮的可靠性收到严峻挑战。国内外很多学者对叶轮的故障及其改善进行了大量研究。周怡[1]研究发现影响叶轮应力的载荷因素中,离心载荷影响最大,热载荷影响次之,压力载荷影响最小。对离心壓气机叶轮在不同工况下多载荷条件进行耦合分析,对比了在不同加载方式下离心压气机最大等效应力发生的位置及其强度大小:离心载荷和热载荷共同作用、离心载荷和气动载荷共同作用、离心载荷、热载荷和气动载荷三者共同作用时,最大等效应力均发生在轴心孔底部,热载荷对其起到加剧作用,气动载荷对其起到减弱作用,均不影响最大等效应力发生的位置。严勇等[2]研究发现叶轮的轮背区域应力主要集中在轴心孔底部和轮背中央区域。眭敏等[3]对某大型集中式空调系统的离心式冷水机组的一级叶轮的裂纹运用多种失效分析手段并结合结构建模及仿真,确定一级叶轮进风口叶片裂纹为工作环境下的应力腐蚀,并采取降低焊接应力及优化叶片结构方案,使其满足腐蚀工作环境下的安全要求。童正明等[4]针对叶轮轮盘边缘断裂故障进行有限元强度及模态分析,叶轮在61550r/min转速附近和叶片旋转产生的气动激振力共振,导致轮盘边缘断裂。通过优化叶轮几何参数解决了断裂故障。马辰生等[5]对导风轮叶片进行断口形貌观察、化学成分测定及强度校核计算分析失效原因,发现导风轮毛坯锻造变形不足,未将硬质相充分击碎分散,降低了材料的疲劳寿命。叶轮高速旋转离心力作用下,在导风轮叶片的进气边硬质相聚集区萌生了疲劳裂纹并扩展,最终导致叶片断裂。通过这些论文不难看出,对叶轮轴心孔断裂故障研究较少,随着发动机小型化及高升功率的发展,现在很多机型增压器实际应用转速已达到最高设计转速,使得叶轮的结构可靠性分析变得愈为重要。可靠性试验验证过程中发生1起叶轮从轴心孔位置断裂,为查找叶轮断裂原因及解决叶轮断裂问题,在仿真分析基础上进行叶轮结构优化设计,并对优化方案进行可靠性试验验证,以验证实际效果。

1 增压器参数、故障描述及复现试验

1.1 增压器主要技术参数

增压器型号JP85K,叶轮叶片为7长7短,叶型为前倾后弯式,叶轮进、出口直径分别为ϕ58.5mm、ϕ83mm、材料为C354-T61-HIP,屈服强度≥255MPa,抗拉强度≥330 MPa,延伸率≥3.5%,硬度≥98 HBW。涡轮进、出口直径分别为ϕ69.5mm、ϕ60mm,涡轮转子浮动轴承配合直径ϕ11mm。

1.2 故障描述

在机械工业内燃机增压系统重点试验室进行JP85K型号增压器可靠性试验到75小时的时候,试验人员突然听到砰的一声,停机发现叶轮从轴心孔位置断裂成2块,具体故障照片见图1(a)。可靠性试验的具体工况:增压器转速133000r/min,涡轮进口温度750℃,润滑油压力400kPa,环境温度30℃,压气机出口压力及温度分别为225kPa,200℃。

1.3 故障复现

对叶轮轴心孔断裂进行FTA分析,故障件叶轮的材料成分、力学性能,涡轮转子的叶轮配合轴径均符合设计要求。核实原先的测量数据,叶轮轴心孔的尺寸及形位公差、压气机叶前间隙等符合设计要求。对断口进行扫描电镜分析,断口处未发现明显铸造缺陷。基本排除过程控制因素后,初步怀疑是设计因素导致叶轮从轴心孔位置断裂,为此进行故障复现试验。新装配1台增压器,试验前仔细核实叶轮材料成分、力学性能、轴心孔直径及形位公差、压气机叶前间隙、涡轮转子的叶轮配合轴径等关键尺寸,确保故障复现试验样机符合标准要求。为进一步核实叶轮状态,额外增加采用内窥镜观察叶轮轴心孔内部,确保缺陷尺寸等在限值范围内。故障复现的试验工况与当初的故障工况保持一致。故障复现试验在进行到85小时的时候,叶轮突然从轴心孔位置断裂成2块,认真进行了扫描电镜断口分析,确认故障复现试验现象与原损坏增压器相同,故障成功复现,后面将重点对叶轮轴心孔位置的应力情况进行分析及验证。

2 模型及分析

2.1 仿真模型

叶轮在实际工作过程中,在气动载荷和离心力的共同作用下受力情况比较复杂。但由于压气机所压缩的是新鲜的空气,气动力对叶轮的作用相对于离心力而言并不是很大,本文分析只考虑离心应力。采用Workbench2019 R1进行静强度分析,具体分析步骤见图1(b)。叶轮采用C354-T61-HIP材料,主要材料属性为密度2690kg/m3,杨氏模量7.31*1010Pa,泊松比0.33。采用四面体网格,全局网格设置为1.4mm,考虑到叶根位置由于空间限制倒角很难做到很大,叶根网格设置为0.6mm,原断裂状态叶轮(以下简称原叶轮)网格数量为352095。静强度分析过程中,叶轮约束形式必须和实际情况相吻合,叶轮大端、小端的端面分别与轴封、锁紧紧固端面紧密配合,通过锁紧螺母将叶轮与轴系旋转部件紧固在一起,设置叶轮大端、小端的端面轴向位移为0mm。计算设置中弱弹簧打开,转速设置133000r/min,与故障转速相同。离心应力统一采用等效应力。

2.2 结果及分析

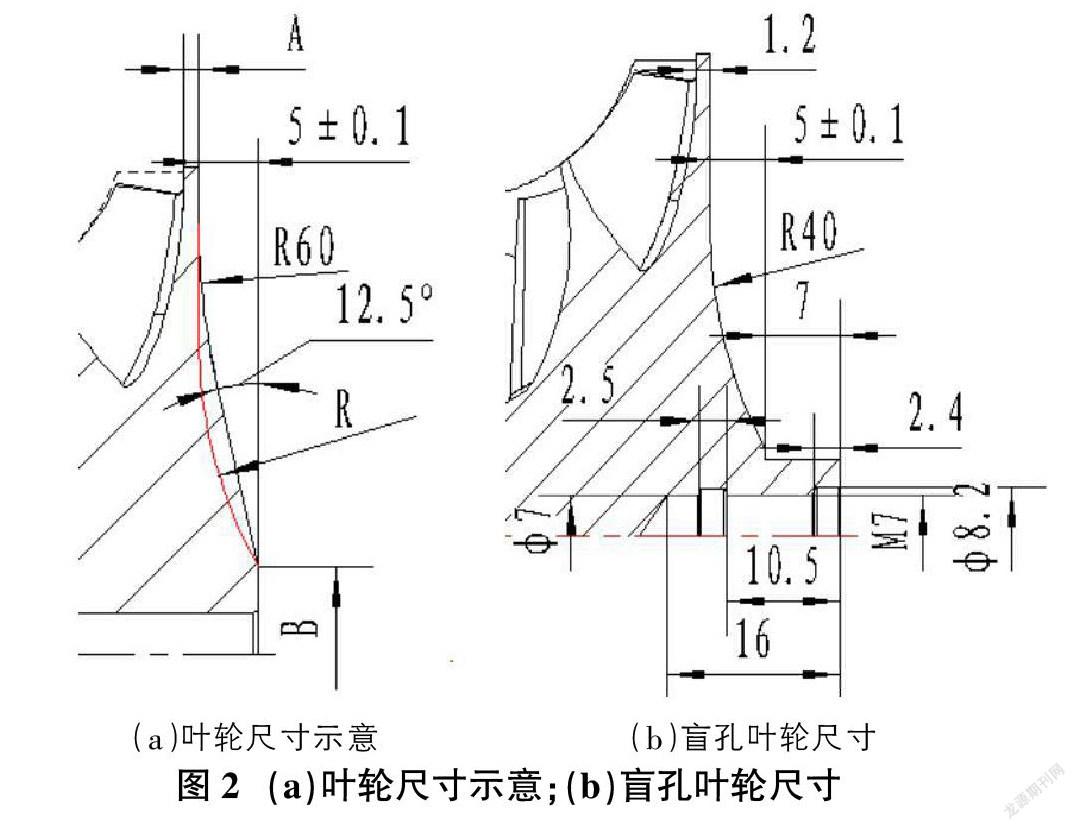

如图2(a)所示,A为轮背厚度,B为叶轮的轴封配合直径。原叶轮的具体轮背尺寸为黑色线所示:A为1.2mm、B为ϕ15mm、12.5°斜边和R60mm圆角结构。原叶轮在133000r/min时轴心孔最大离心应力为413.5MPa,已超出330kPa的抗拉强度标准。再结合故障件的材料成分、力学性能、关键尺寸测量及故障复现试验,确认导致叶轮从轴心孔位置断裂的根本原因是在133000r/min转速时,叶轮轴心孔最大离心应力最大达到413.5MPa,明显超出330MPa的抗拉强度,轴心孔产生缓慢塑性变形,经历一段时间后最终从轴心孔位置突然断裂。

如图2(a)所示,轮背厚度A分别为1mm、1.2mm、1.4mm和1.6mm时,轴心孔最大离心应力分别为411.1MPa、413.5MPa、436.9MPa和439.2MPa。轮背厚度越小,轴心孔最大离心应力越小。轮背厚度从1.6mm减小到1mm,轴心孔最大离心应力从439.2MPa减小到411.1MPa,减小28.1MPa,有所改善,但仍明显超出材料的拉伸强度。叶轮加工完成后,一般从轮背位置进行单体平衡,单体平衡一般采用去除材料的方式进行,单体平衡最小去除厚度一般是0.2mm,轮背厚度过小会导致结构强度偏低,可能会引起叶轮轮背断裂等其他故障。综合考虑这些因素,优化方案并没有调整叶轮轮背厚度。将原叶轮轮背的12.5°斜边结构调整为图2(a)所示的红色R圆弧结构。R圆弧分别为R20mm、R30mm、R40mm和R50mm时,轴心孔最大离心应力分别为334.9MPa、333.8MPa、350.5MPa和362.1MPa,分别比原叶轮减小19%、19.3%、15.2%和12.4%,R20mm和R30mm差异较小,R30mm~R50mm间,随着R圆弧增加,轴心孔最大离心应力逐步增加。R圆弧为R40mm时,叶轮轴封配合直径B依次为ϕ12mm、ϕ13mm、ϕ15mm和ϕ16mm时,轴心孔最大离心应力分别为369.4MPa、359.2MPa、350.5MPa和347.9MPa,分别比原叶轮降低10.7%、13.1%、15.2%和15.9%。随着叶轮的轴封配合直径的增加,轴心孔最大离心应力逐步降低。叶轮轴封配合直径从ϕ12mm增加到ϕ16mm时,轴心孔最大离心应力由369.4MPa降低到347.9MPa,降低21.5MPa,降低5.8%。调整叶轮的轮背厚度A、R圆弧和轴封配合直径B,都可以通过调整加工程序的方式获得,容易实施,加工工时、成本等基本不发生变化。

普通增压器叶轮轴心孔是通孔,通过锁紧螺母将叶轮和轴系零部件紧固在一起,此安装形式以其成本低、容易实施而在国内外增压器上面得到广泛应用。如图2(b)所示,将叶轮轴心孔由原先的通孔调整为盲孔,这样装配时不再需要锁紧螺母,叶轮和涡轮转子直接通过螺纹配合联接在一起。盲孔叶轮轴心孔最大离心应力为317MPa,比原叶轮的413.5MPa降低96.5MPa,降低23.3%,改善效果非常明顯。盲孔与通孔相比,对设备的加工精度要求更高,需更换能够从刀具中心出切削液的特殊刀具、专用的盲孔叶轮单体平衡机、加工工艺及工装等。采用通孔叶轮的核心转子总成整体动平衡时一般是在锁紧螺母上面去重,操作方便。盲孔叶轮由于没有锁紧螺母结构,整体动平衡只能在叶轮上面去重,需对整体动平衡工艺进行调整。此外,与通孔叶轮配合的锁紧螺母和涡轮转子轴都采用42CrMo材料,其硬度一般为HRC38~44,螺纹联接强度高。而盲孔叶轮材料一般是铝合金,其强度、硬度等要明显低于42CrMo材料,因此盲孔叶轮的材料需进行提升,同时还需要对轴心孔进行适当热处理来提升强度。因此盲孔叶轮需对材料、工艺、设备等进行系统性调整,成本要明显高于通孔叶轮。

3 试验验证及分析

综合考虑成本及实施难度,可靠性试验验证选择如下优化方案:轮背厚度A为1.2mm,轴封配合直径B为ϕ15mm,R圆弧为R40mm。优化方案与原叶轮相比,只是将12.5°斜边结构调整为R40mm圆弧结构。优化方案133000r/min时,叶轮轴心孔最大离心应力为350.5MPa,比原叶轮的413.5MPa减小63MPa,减小15.2%。增压器200小时可靠性试验在机械工业内燃机增压系统重点实验室进行。样件准备时重点对叶轮的材料成分、金相、轴心孔的尺寸及形位公差、压气机叶前间隙等进行检验控制,确保符合设计要求。

可靠性试验方法:增压器运行在120000r/min热车20分钟,然后进行180小时额定工况试验:增压器转速133000r/min,涡轮进口温度750℃,润滑油压力400kPa,压气机出口压力及温度分别为225kPa,200℃。180小时额定工况试验后,进行20小时的90000r/min~133000min循环工况试验,具体工况为:133000r/min稳定运转30分钟,然后2分钟从133000r/min降低到90000r/min,在90000r/min稳定运转30分钟,然后2分钟从90000r/min上升到133000r/min。90000r/min时,压气机出口压力180kPa,133000r/min时的边界与额定工况相同。循环工况试验后,进行1小时超速超温试验:增压器转速138000r/min,涡前温度800℃,润滑油压力450kPa,压气机出口压力及温度分别为235kPa、215℃。润滑油温度、压气机出口温度、进气温度采用Pt100传感器,精度IEC 751 B 级;涡前温度采用K型热电偶,精度IEC 584 2级;增压器转速采用电涡流转速测试仪,精度0.01%。200小时可靠性试验完成后,增压器正常。叶轮轴心孔尺寸、形位公差等均在设计范围内,用内窥镜观察叶轮轴心孔,未见裂纹等异常问题,优化整改方案基本满足预期目标。

4 结论

针对可靠性试验过程中出现的叶轮从轴心孔位置断裂的故障,进行了故障分析及复现试验,通过仿真计算分析确认叶轮轴心孔最大离心应力明显超出材料抗拉强度是导致叶轮断裂的根本原因。基于仿真计算分析,综合考虑成本及实施难度,制定了优化方案,优化方案完成200小时可靠性试验,基本满足预期可靠性目标。

①原叶轮在133000r/min时,叶轮轴心孔最大离心应力达到413.5MPa,明显超出叶轮材料C354-T61-HIP的330MPa的抗拉强度,是导致叶轮从轴心孔位置斷裂的根本原因。

②原叶轮轮背的12.5°斜边加工调整为R圆弧,可以明显改善叶轮轴心孔最大离心应力。R圆弧分别为R20mm、R30mm、R40mm和R50mm时,轴心孔最大离心应力分别为334.9MPa、333.8MPa、350.5MPa和362.1MPa,分别比原状态减小19%、19.3%、15.2%和12.4%。

③将叶轮轴心孔由原先的通孔调整为盲孔,轴心孔最大离心应力为317MPa,比原状态的413.5MPa降低96.5mPa,降低23.3%,改善效果非常明显。但盲孔叶轮需要对工艺、设备等进行系统性调整,成本要明显高于通孔叶轮。增压器常时间运行在最高设计转速或要求超高可靠性的场合,盲孔叶轮因其可以明显改善叶轮轴心孔最大离心应力的优势会得到推广应用。

④叶轮轮背厚度对轴心孔最大离心应力影响较小。叶轮轮背厚度分别为1mm、1.2mm、1.4mm和1.6mm,轴心孔最大应力分别为411.1MPa、413.5MPa、436.9MPa和439.2MPa。轮背厚度越小,轴心孔最大离心应力越小。

⑤优化方案只是在原叶轮基础上将轮背的12.5°调整为R40mm,在133000r/min时,轴心孔最大离心应力为350.5MPa,比原状态的413.5MPa减小15.2%。虽然略微超出抗拉强度,但该处壁厚较厚,实际应用没有发现异常问题。优化方案完成200小时可靠性试验,基本满足预期。基于仿真分析及可靠性试验验证,建议在实际使用工况下的叶轮轴心孔最大离心应力≤350MPa。

参考文献:

[1]周怡.车用汽油机增压器叶轮应力-振动失效计算与分析[D].北京理工大学,2016.

[2]严勇,倪计民,王琦玮,石秀勇.基于ANSYS Workbench的叶轮有限元分析[J].上海汽车,2014,4(02):20-23.

[3]眭敏,袁耀刚,陈景爱.离心式压缩机叶轮裂纹成因分析及预防[J].制冷与空调,2020,20(10):40-44.

[4]童正明,刘金龙,倪计民,王琦玮,侯伟.离心压气机叶轮边缘断裂有限元分析[J].内燃机工程,2014,35(02):107-112.

[5]马辰生,赵理志.某型增压器导风轮叶片断裂失效分析[J].铁道机车与动车,2021,4(06):41-43,6.

杂志排行

内燃机与配件的其它文章

- 纯电动汽车坡道起步防溜系统及控制策略的研究 Research on the Anti-Slip System and Anti-Slip Control Strategy of Pure Elect

- 气缸套网格状激光淬火机床设计 Design of Grid Laser Quenching Machine Tool for Cylinder Liner

- Arduino在汽车CAN通讯中的应用研究 Research on the Application of Arduino in Automobile CAN Communication

- 内燃机零部件结构设计及应用研究 Structural Design and Application Study of Internal Combustion Engine Components

- 汽车智能熄灯保护系统的开发 Development of Intelligent Lights-off Protection System for Automobile

- 基于Workbench的炭罐电磁阀流量特性分析与优化 Analysis and Optimization of Canister Purge Valve Flow Characteristics Based on Workbench