不同针阀头型对喷油嘴性能的仿真研究 Nozzle Flow Simulation for Different Needle Type

2021-11-30牛燕华NIUYan-hua梁永胜LIANGYong-sheng季昊成JIHao-cheng

牛燕华NIU Yan-hua 梁永胜LIANG Yong-sheng 季昊成JI Hao-cheng

摘要:利用CFD软件对喷油嘴进行三维建模,在油嘴升程0.05mm、0.15mm、0.25mm、0.35mm时,对油嘴喷孔处喷油量和喷油压力进行仿真研究。通过仿真结果可知,在相同升程下,双锥针阀喷孔处流速、压力比单锥平头型针阀高,流量系数更大;在不同升程下,双锥和平头针阀流量系数随升程增加而增加,且流量系数增速变缓。

Abstract: The model of nozzle was built by CFD . The nozzle pressure and flow rate were simulated when the nozzle lift was 0.05mm, 0.15mm, 0.25mm and 0.35mm.The simulation results show that: at the same nozzle lift, the double-cone needle valve has higher nozzle flow and injection pressure at the nozzle orifice, flow coefficient .Under different nozzle lift, the flow coefficient of double-cone and flat-head needle valve increases with the increase of nozzle lift, and the increase of flow coefficient slows down.

关键词:仿真模型;喷孔压力;喷油嘴流量

Key words: simulation model;nozzle orifice pressure;nozzle flow rate

中图分类号:TK413.84 文献标识码:A 文章编号:1674-957X(2021)22-0017-02

0 引言

随着全球排放法规的不断升级,在商用领域中的柴油发动机燃油喷射系统高压共轨技术是目前排放升级的关键技术之一。喷油器作为主要的影响因素,对其进行研究势在必行。喷油器由控制阀偶件、喷油嘴偶件、电磁阀元件、喷油器体等零件构成,燃油由喷孔喷出,喷出的速度和压力决定了燃烧室燃烧状况[1-3]。

受时间与成本的制约,数值仿真计算成为研究针阀结构的手段之一,本文以计算流体力学分析(CFD)为手段,对喷油嘴建立三维模型,进行流场仿真,研究不同油嘴升程下喷孔处喷油压力与流速以及喷油嘴流量的变化情况,评估不同针阀头型对燃油流动的影响。

1 模型的建立与验证

1.1 模型的建立

喷油嘴工作时,油针抬起,燃油通过针阀体进油孔进入压力室,最后通过喷孔将高压油束喷入燃烧室进行燃烧。喷嘴流动状态受控于针阀升程,为全面了解不同针阀升程的流动,针对两种针阀头型,做系列升程计算(0.05mm、0.15mm、0.25mm、0.35mm)。

仿真模型计算边界条件:稳态计算,k-e湍流模型,不考虑针阀瞬态开启的影响,与喷嘴稳态台架测试类似;且在模型中不考虑油道摩擦的影响,进出口恒定压差,进口101bar,出口1bar;为保证计算精度每个计算模型的网格数均约350~400万单元之间,具体如图1(平头型为现有结构,双锥为最新设计结构),主要技术参数如表1所示。

1.2 测量验证

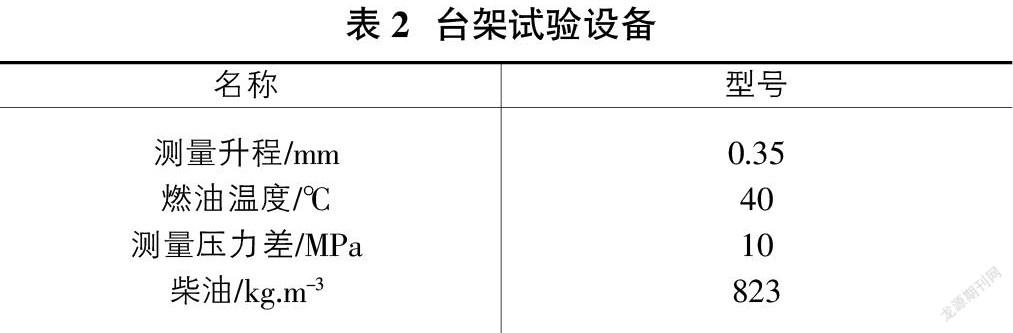

为了验证所建模型的准确性,通过液体流量测试台进行验证,如表2所示为测试台测量条件。

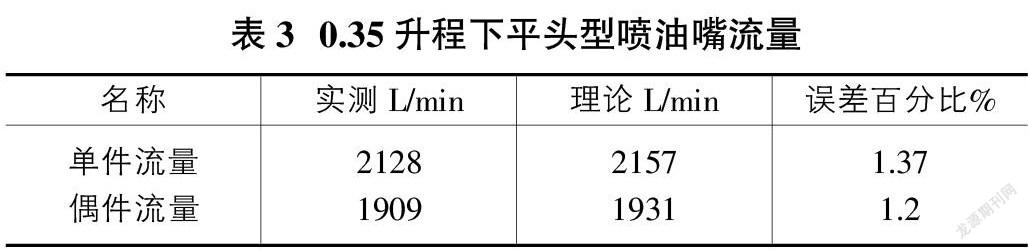

本文选取油嘴升程0.35的进行验证,单件流量和偶件流量测量与仿真流量如表3。喷嘴流量计算值与测试值很好吻合,考虑到摩擦损失以及测试仪器本身的测量误差,计算结果与实际工作状态之间必然存在一些差异,但相对误差都在5%以内,在容许的误差范围内,表明所建喷油嘴模型能较准确地模拟不同升程下的流速和压力,满足后续计算需要。

2 仿真结果分析

2.1 不同升程下喷油嘴流量变化

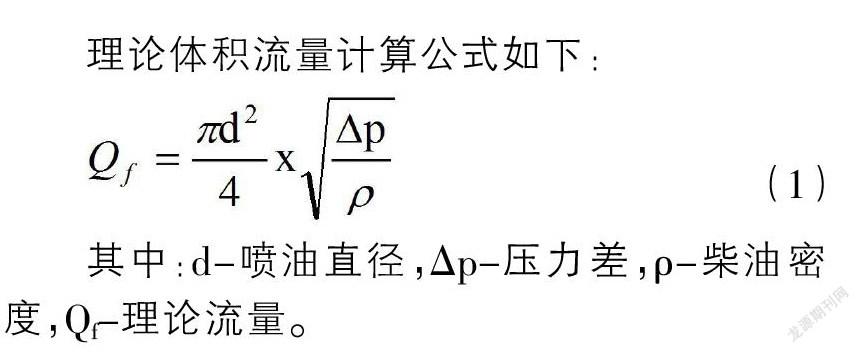

理论体积流量计算公式如下:

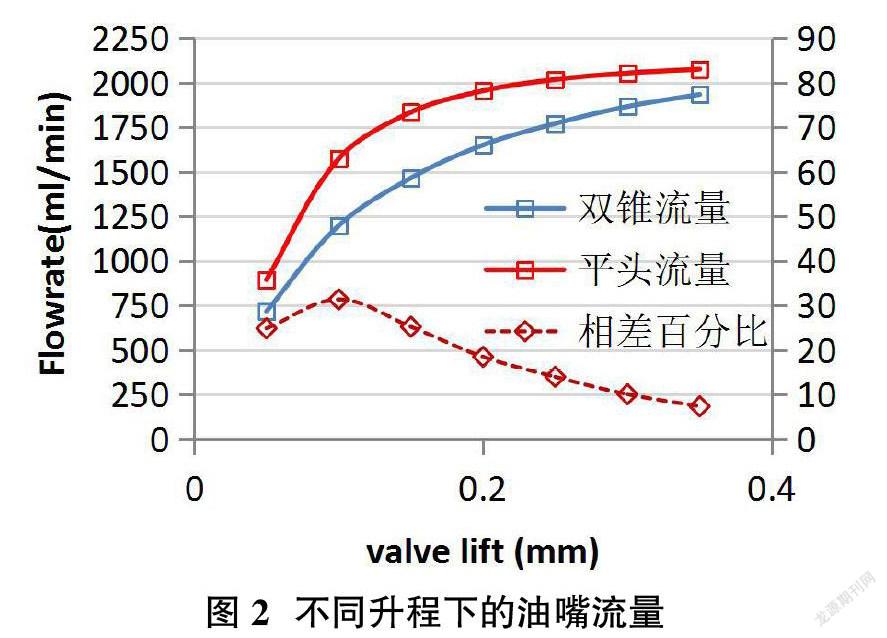

分析结果如图2显示,针阀头型结构对喷油嘴偶件流量有较大的影响,范围可达7~32%,相较于平头针阀,双锥针阀在同等条件下流量更大,主要是由于针阀座面下端截流位置不同,截流面积不同,双锥油针的截流面积更大,更利于燃油喷出。

在升程h≤0.25mm時,流量相差大于10%,最高可达30%(h=0.10mm),伴随针阀升程加大,使用两种头型针阀的喷油嘴偶件流量差异逐渐变小。

2.2 不同升程下喷孔压力变化

通过仿真结果,得到不同升程下的压力云图,升程相同时,双锥头型喷孔处压力高于单锥头型,又因喷孔出口压力相同,压力越大流速越高;随着升程增加,流通截面积相应增加,喷孔处压力提升、流速增大,具体见图3。

3 结论

①模拟分析结果与试验测试结果在单件及0.35mm升程两点相一致:喷嘴单件及在h=0.35mm时两点流量计算值与测试值很好吻合,表明喷孔内的流动预测效果好。

②经模拟结果分析,不同针阀头型对喷油嘴流量影响不同:使用双锥针阀的喷油嘴比使用平头针阀的喷油嘴流量相对较大,流量高出7~32%。

③使用双锥针阀的喷油嘴偶件压力室内液体压力在同等条件下大于使用平头针阀的油嘴偶件,座面及喷孔压力,流速较大,流量相对较高。

参考文献:

[1]何志霞,钟汶君,黄云龙,等.针阀运动对柴油机喷嘴瞬态流动特性的影响[J].内燃机学报 2012,30(4):336-339.

[2]马宁,王帅.共轨喷油器关键参数对总成油量的影响分析[J].内燃机与配件,2020(18):44-45.

[3]方文超,甘海燕,赵伟,等.大功率柴油机高压燃油喷射系统仿真计算与平台试验验证[J].柴油机,2008,30(5):13-17.

杂志排行

内燃机与配件的其它文章

- 纯电动汽车坡道起步防溜系统及控制策略的研究 Research on the Anti-Slip System and Anti-Slip Control Strategy of Pure Elect

- 气缸套网格状激光淬火机床设计 Design of Grid Laser Quenching Machine Tool for Cylinder Liner

- Arduino在汽车CAN通讯中的应用研究 Research on the Application of Arduino in Automobile CAN Communication

- 内燃机零部件结构设计及应用研究 Structural Design and Application Study of Internal Combustion Engine Components

- 汽车智能熄灯保护系统的开发 Development of Intelligent Lights-off Protection System for Automobile

- 基于Workbench的炭罐电磁阀流量特性分析与优化 Analysis and Optimization of Canister Purge Valve Flow Characteristics Based on Workbench