芳烃抽提溶剂系统氯含量高原因分析

2021-11-30何明川邵会生

何明川,邵会生

芳烃抽提溶剂系统氯含量高原因分析

何明川,邵会生

(中国石油大连石化分公司, 辽宁 大连 116033)

2020年芳烃抽提装置开工后,溶剂系统氯质量分数偏高、溶剂pH值偏低。通过停工、开工节点分析和氯含量计算,结合化验分析成绩,确定造成溶剂系统氯含量偏高的主要原因,一方面是液相脱氯罐提前停用,重整单元来C6/C7中的氯带入芳烃抽提;另一方面芳烃抽提开工引C6/C7使用化学清洗退水线,工艺处理洗下来的氯被反引回芳烃抽提。在此基础上,提出改进意见,为下次处理提供依据和经验。

化学清洗; 芳烃抽提; 氯含量; 溶剂

1 背景介绍

1.1 芳烃抽提工艺流程

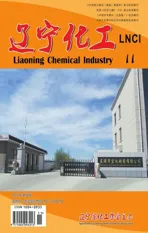

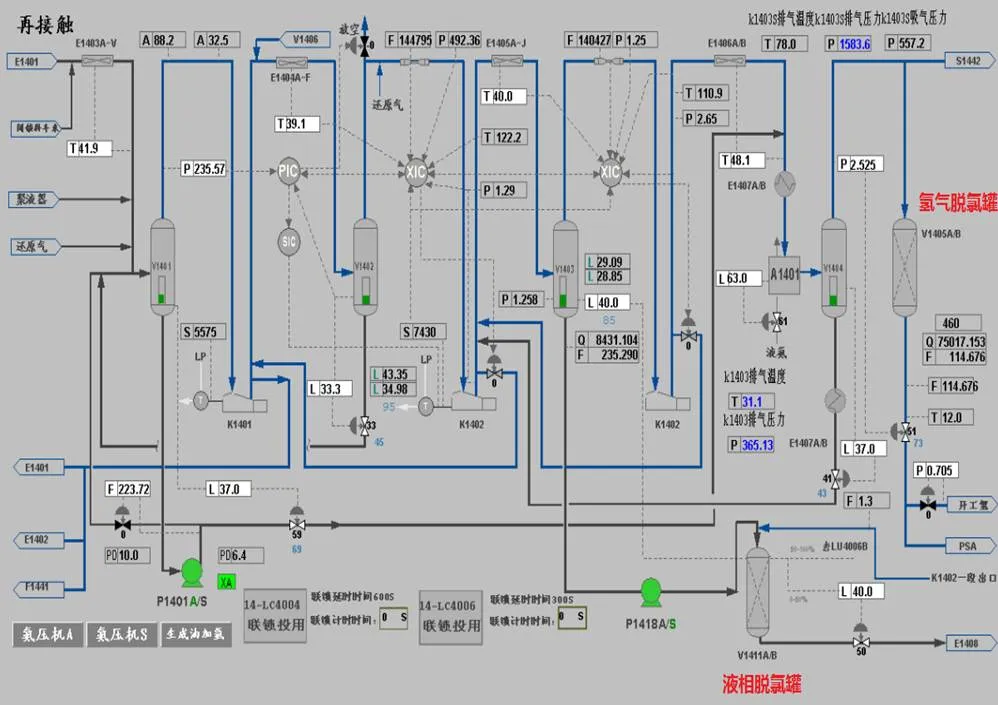

大连石化公司100万t·a-1芳烃抽提装置采用以环丁砜为溶剂的液-液抽提回收芳烃工艺,该工艺是一种物理分离过程,其原理是利用芳烃和非芳烃(抽余油)在溶剂中溶解度不同,通过液液萃取的方法实现芳烃和非芳烃的分离[1]。催化重整来的C6组分经换热后进入抽提塔中部,贫溶剂从上部进入抽提塔,经塔板的多段逆流抽提作用,使原料中的芳烃和少量轻质非芳烃溶于环丁砜溶剂中,形成富溶剂[2],然后再将富溶剂进行蒸馏得到混合芳烃和贫溶剂,这样就实现了芳烃和非芳烃的分离。在抽提过程中溶剂循环利用,如图1所示。

图1 芳烃抽提工艺流程

1.2 化学清洗流程

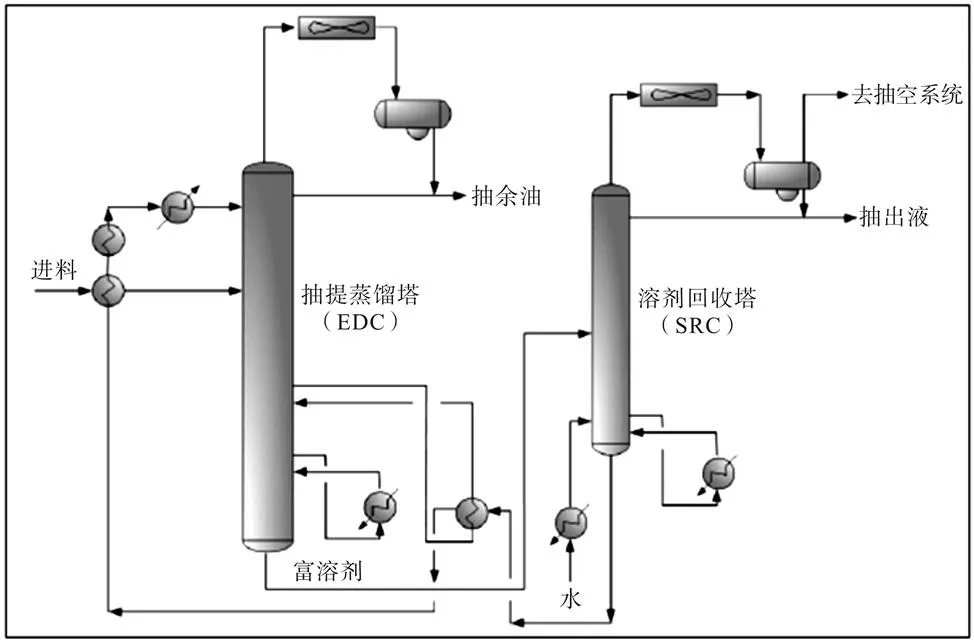

2020年100万t·a-1芳烃抽提装置停工检修,采用济南瑞东实业有限公司的化学清洗技术(水基全清洗)进行工艺处理,经处理后具备进人、动火条件,实现安全检修。水基全清洗即以水作为溶剂载体的清洗技术。通过无机或有机溶剂的溶解、络合、转化及其他作用使垢物从设备表面脱离的技术。水基清洗剂是借助于表面活性剂的润湿、渗透、乳化、分散、增溶等性质实现清洗的目的[3]。清洗剂溶解在水溶液中,将需清洗设备连接建立循环流程,升温后通过循环热的(100±10)℃清洗溶液对装置的设备和管路去除油分来达到清洗目的。在清洗过程中,主要观察载体的颜色、油含量等指标,当上述指标基本稳定时结束,一般循环24 h左右结束。清洗效果机理和清洗流程如图2。

图2 清洗效果机理

1.3 存在的问题

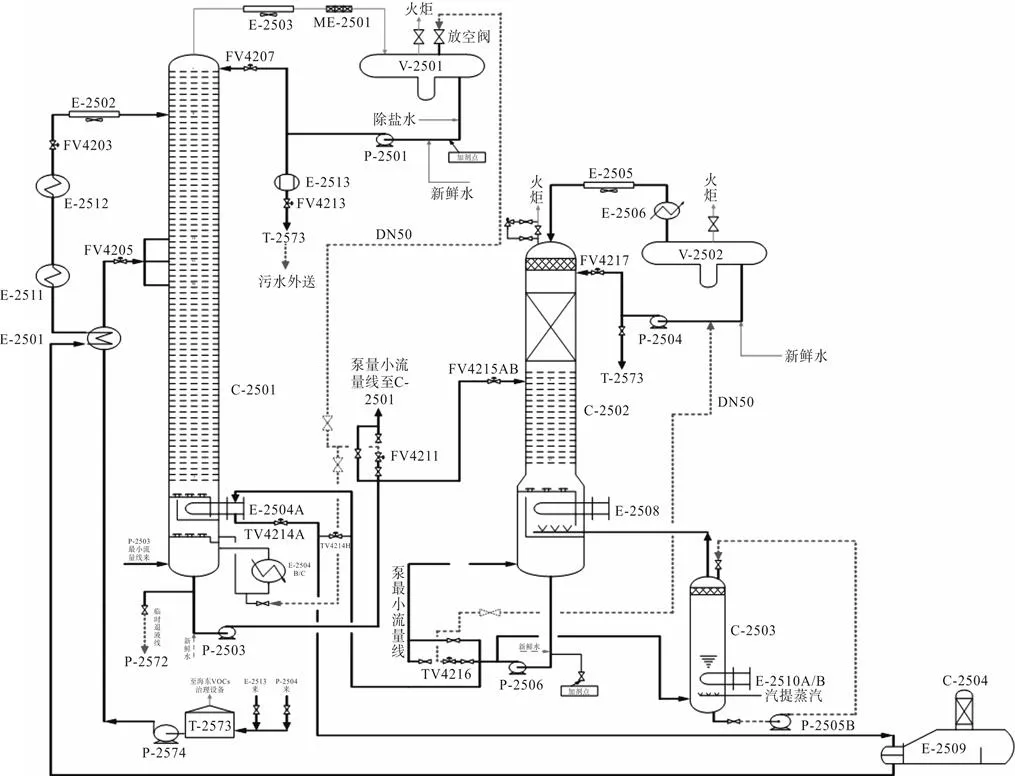

2020年7月2日20时芳烃抽提转开路,7月3日装置加样分析贫溶剂,发现贫溶剂氯质量分数偏高(成绩为9.62 mg·kg-1),pH值偏低(指标5.5~10),具体见表1。

图3 芳烃抽提清洗流程示意图

表1 贫溶剂氯含量和pH值

装置采用临时措施,向系统加注中和剂单乙醇胺,同时加大溶剂净化处理量,贫溶剂氯质量分数逐渐降为6.52 mg·kg-1,pH值升为5.8,满足防腐要求。

2 原因分析

芳烃抽提系统溶剂总量约360 t,停检期间存于新鲜溶剂罐T-2571和湿溶剂罐T-2572,利用在线溶剂净化技术,对罐内溶剂循环处理,处理后溶剂氯质量分数0.95 mg·kg-1、溶剂pH值7.9,均满足技术协议要求。芳烃抽提单元转开路后,溶剂氯质量分数9.62 mg·kg-1,由此计算系统增加的氯总量约3.1 kg。氯含量增加的原因分析如下:

2.1 液相脱氯罐提前停用

为了加强重整催化剂的酸性功能,增强催化烷烃环化反应的能力,需要向催化剂再生系统注氯[4],保持再生催化剂氯含量在1.2%(质量分数)左右,同时维持再生剂和待生剂的氯差≯0.2%(质量分数),损失的氯主要以氯化氢和有机氯的形式存在于气相(主要是氢气)和液相(反应生成油)中[5],装置通过氢气脱氯罐和液相脱氯罐将氯脱除,防止氯带入下游装置或单元,具体流程如图4。

图4 脱氯罐流程

装置计划利用停工检修,更换液相脱氯剂,换剂前需对液相脱氯罐进行热氢带油处理,热氢来自重整氢增压机出口,因此重整单元停工前需提前停用液相脱氯罐(脱氯罐5月4日停用,5月7日重整装置停工)。

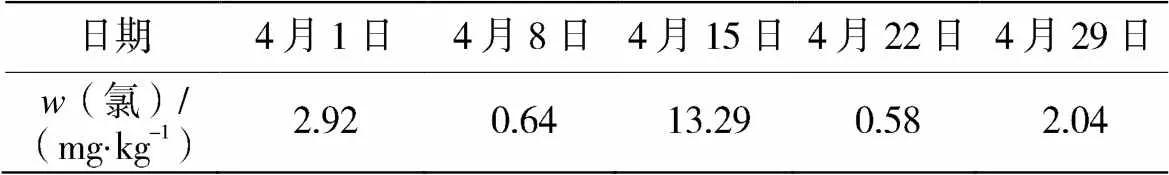

芳烃抽提开工需引C6/C7进行闭路循环,因此5月5日芳烃抽提停工后,重整单元来C6/C7经非芳外送线送至储运车间备料(此时液相脱氯罐已停用)。芳烃抽提开工引C6/C7约310 t,4月液相脱氯前氯含量见表2。

表2 液相脱氯前氯含量

如表2所示,脱氯前氯质量分数均值3.89 mg·kg-1,按此计算,310 t的C6/C7中氯含量约1.21 kg。

2.2 水洗水反引回系统

芳烃抽提单元采用化学清洗进行工艺处理,清洗后采用新鲜水置换化学清洗药剂,置换后的水(即水洗水)经非芳外送线送至储运车间。芳烃抽提单元水洗水氨氮质量分数为41.9 mg·L-1,按照氯化铵估算氯质量分数约为87.5 mg·L-1。非芳外送线管径为DN150,长度约3 000 m,管线内存水约53 t。

芳烃抽提开工反引C6/C7同样使用非芳外送线,因此管线内存水被反引至C6/C7罐(T-2573),装置对T-2573切水近2 h,即使如此,依然有大量水被带入系统,以10 t估算,带入系统的氯含量约0.87 kg。

2.3 系统富集氯化铵盐

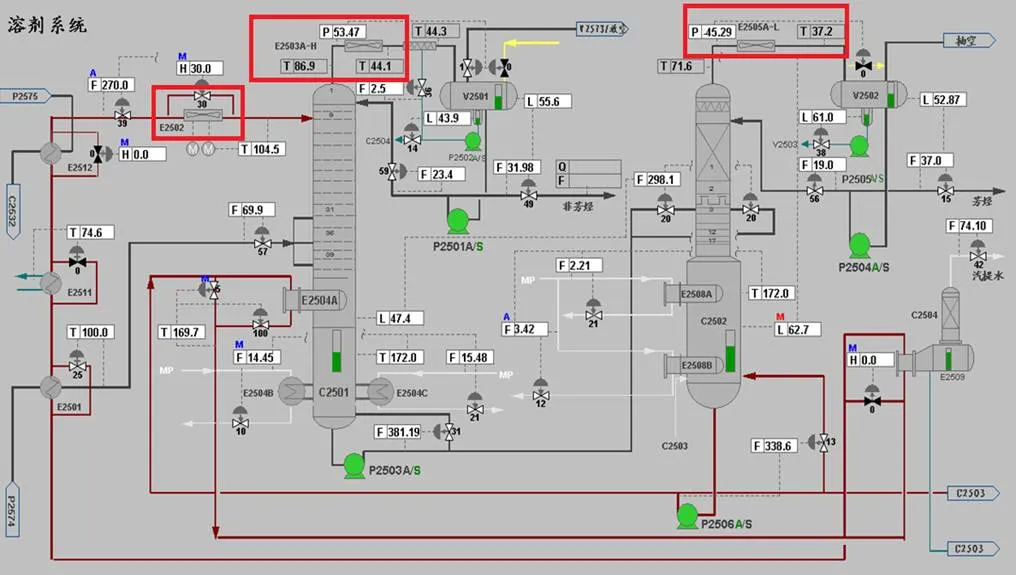

正常生产时,抽提原料C6/C7中氯质量分数约为0.2 mg·kg-1。在装置溶剂净化单元停工更换树脂或树脂再生时,装置相系统加注单乙醇胺,以保证溶剂pH值满足防腐要求,经长期积累,溶剂系统内存在少量氯化铵盐。虽然停工过程中已对系统进行化学清洗,但空冷管束中依然残存少量清洗水和氯。其中,贫溶剂空冷器E-2502共3台,抽提蒸馏塔顶空冷器E-2503共8台,溶剂回收塔顶空冷器E-2505共12台,具体位置如图5。

图5 溶剂系统空冷位置

3 结 论

综上所述,为处理液相脱氯罐,在重整单元停工前将液相脱氯罐停用,造成重整单元为芳烃抽提开工备料的310 t C6/C7中含氯约1.21 kg;带入系统的10 t水洗水中,氯含量约0.87 kg,合计2.08 kg;加上空冷管束残存的氯,与溶剂系统增加的总氯3.1 kg,基本吻合。因此,可以确定造成溶剂系统氯含量偏高的主要原因,一方面是液相脱氯罐提前停用,重整单元来C6/C7中的氯带入芳烃抽提;另一方面芳烃抽提开工引C6/C7使用化学清洗退水线,工艺处理洗下来的氯被反引回芳烃抽提。

4 意 见

1)停工前,完成液相脱氯罐换剂,停工过程中液相脱氯罐不进行工艺处理,而采用盲板隔离。

2)提前与上级部门沟通,将水洗水退水流程和反引C6/C7流程分开,防止水洗水带回系统。

3)抽提原料罐T-2573向系统进料前,增加静置时间,加强切水,尽量减少水带入系统。

4)操作变动前后加大溶剂氯含量分析,发现氯含量偏高,及时调整。

5)及时更换液相脱氯剂,降低C6/C7中氯含量。

6)做好溶剂系统气密工作,避免溶剂老化分解,以此提高树脂使用寿命,降低树脂再生或更换频次,进而减少单乙醇胺的加注量。

[1]戴厚良. 芳烃技术[M]. 北京:中国石化出版社,2014.

[2]孟凡宁, 崔岩, 林春光, 等. 环丁砜液-液抽提工艺中水循环系统的分析[J]. 辽宁化工, 2016, 45 (1): 54-55.

[3]边辉. 水基清洗技术在彩管荫罩黑化前清洗中的应用[J]. 洗净技术, 2003, 8: 50-54.

[4]徐承恩. 催化重整工艺与工程[M]. 北京:中国石化出版社,2006.

[5]兰创宏, 孙乾义, 张勇. 重整生成油液相脱氯技术的设计与应用[J].石油化工设备, 2013, 1: 72-74.

Cause analysis of High Chlorine Mass Fraction in Aromatic Extraction Solvent System

,

(PetroChina Dalian Petrochemical Company, Dalian Liaoning 116033, China)

After the start-up of aromatics extraction unit in 2020, the chlorine mass fraction of solvent system was high and the pH value of solvent was low. In this paper, through shutdown node, start-up node analysis and chlorine mass fraction calculation,combined with laboratory analysis results, the main reasons for the high chlorine mass fraction of solvent system were determined.On the one hand, the liquid phase dechlorination drumwas stopped in advance, chlorine in C6/C7from reforming unit was brought into aromatics extraction; On the other hand, at the start of aromatics extraction, C6/C7used chemical cleaning water return line, and the washed chlorine treated by the process was reversed to aromatic extraction. On this basis, some improvement suggestions for next treatment were put forward.

Chemical cleaning; Aromatics extraction; Chlorine mass fraction; Solvent

2021-07-31

何明川(1972-),男,高级工程师,辽宁省大连市人,1996年毕业于抚顺石油学院炼油工艺专业,主要从事公司生产运行管理。E-mail: hemc_dl@petrochina.com.cn。

TE624.4+2

A

1004-0935(2021)11-1722-03