激光并行加工DM码实验研究

2021-11-26翟中生李梦雨刘春利

翟中生,李梦雨,刘春利,陈 波,刘 顿

(湖北工业大学 机械工程学院 现代制造质量工程湖北省重点实验室,湖北 武汉 430068)

引言

直接标识技术[1-2]和条码技术的结合发展,以其准确率高、可靠性强、耐久性、防伪等技术特点,已成为产品信息提取和信息跟踪的重要途径,手机扫码以其方便快捷的特点在我们日常生活中越来越普遍。20世纪末,美国国家航空航天局、美国国防部与工业领域的波音、空客等共同研制直接标识技术,经过多年的努力,最终确定以撞击、电化学腐蚀标识[3]、激光标刻[4]、喷墨标识等作为零部件的主要标识方式。在这几种标识方法中,激光标刻在标刻速度与标刻质量上具有很大优势,能较大程度上保证标刻图像的质量[5-6]。

DM(data matrix)二维条码原名Data code,由美国国际资料公司( international data matrix,ID matrix)于1989年发明[7]。DM码是一种矩阵式二维条码,其设计初衷是为了能够在更小的条码标签上储存更多数据信息。DM码有ECC000-140与ECC200 两种类型,其中ECC200 由于演算法比较容易且尺寸大小弹性可调,较为普遍[8]。

激光标刻二维码有着精度高、速度快、标注持久性强、非接触、无污染等优势,近年来众多科研人员参与到激光标刻二维码的研究当中。西北工业大学的王苏安博士[9]采用激光标刻技术和二维条码技术相结合的方式,在刀具表面激光标刻出了DM 二维条码,对影响刀具表面激光标刻二维码识别的因素做了全面的分析,为刀具标识以及信息跟踪提供了新的方法和技术。李夏霜[10]等人用YLP-H10 光纤激光打标机在铝合金表面激光标刻出了DM码,研究了DM码的识读质量、制作效率与激光标刻工艺参数之间的关系,并获取了识读质量、标记制作时间综合最优的激光标刻工艺参数组合,为铝合金及其他金属激光标刻DM码的识读质量与标刻时间的控制提供了理论基础和实现方法。Th.Dumont[11]等人研究了在玻璃上激光标刻DM码,通过确定激光通量、脉冲数和激光波长等参数,证明了该技术在工业环境的可行性,为玻璃标签在制药行业的应用奠定了基础。

国内外对于激光直接标刻二维条码技术的研究已经取得了一定的成果,但大都是利用扫描振镜进行的单束激光标刻方法,这种方法加工效率低,标记制作时间长,不利于产业化的发展。本文在利用电脑画图软件绘制DM码图像确定其识读成功的临界值基础上,提出了一种基于空间光调制器(spatial light modulator,SLM)的激光并行加工方法,将DM码以多光束点阵的形式生成,在石英玻璃内部完成了并行加工DM码的实验,提高了加工效率。表面加工主要用于非透明材料,内部加工用于透明材料。在透明材料内部加工DM码,可增强防伪性,不影响材料的表面质量,同时可避免DM码的磨损。

1 实验原理

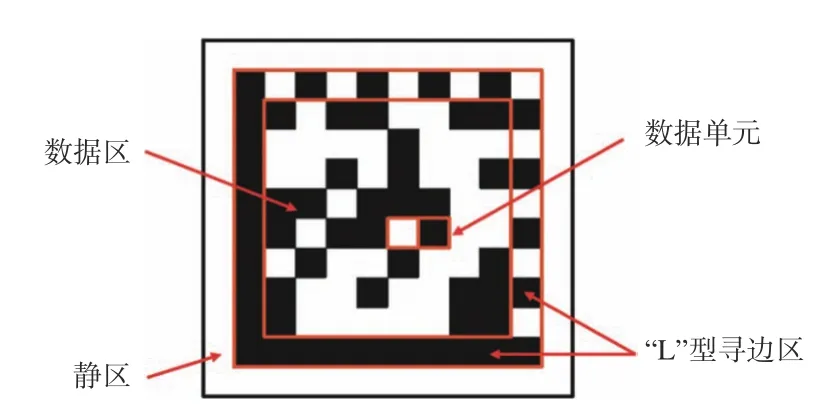

DM码的形状为正方形或长方形,由众多黑色和白色小方格以二位元码(binary-code)的编码方式组成,黑色和白色小方格为数据单位。DM码的符号结构分为“L”型寻边区(“L” pattern)、数据区(data region)、静区(quiet zone)。“L”型寻边区是DM码图形与数据区域的边界,包括实心边界和虚线边界,宽度为一个数据单位,起到定位和定义条二维码大小的作用。静区包围着“L”型寻边区,一般为一个数据单位宽度,主要作用是将二维条码与其他背景信息隔离。数据区包含了二维条码的编码信息,由规则排列的多个数据单元组成,图1是DM码的结构示意图。

图1 DM码结构示意图Fig.1 Schematic diagram of DM code structure

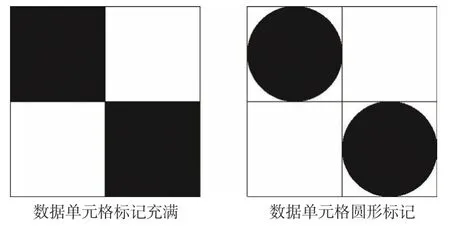

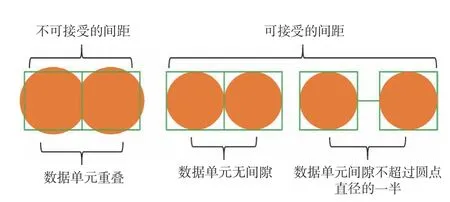

不同于每个数据单元区域被标记充满的情况,对于以打点的方法来标刻每一个数据单元区域的激光标刻DM码的方式,标刻区域为圆形区域,不能充满每一个数据单元区域,如图2所示。

图2 二维码数据单元格标记方法Fig.2 Two-dimensional code data cell marking method

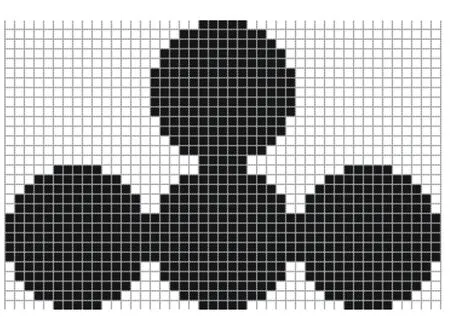

单元格内圆点相切时,放大10 倍后的像素图形如图3所示,其中圆点直径d=15 pixel,灰度值为0。

图3 圆点放大10 倍后的像素图像Fig.3 Pixel image of dot magnified 10 times

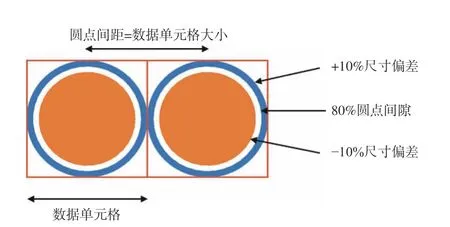

圆点直径大小以及间距对二维码的识读效果产生影响,美国国家航天航空局给出了相关技术标准,圆点间距(相邻2 个圆点圆心之间的距离)应等于二维码数据单元格大小,容许±10%的尺寸偏差,为了保证好的识读效果,圆点间隙应小于圆点直径的1/2,不允许圆形区域相互重叠,如图4、图5所示。

图4 圆点直径尺寸偏差Fig.4 Dot diameter size deviation

图5 圆点间距合适范围Fig.5 Suitable range of dot spacing

2 实验结果分析

根据美国国家航天航空局制定的技术标准[12],评价二维码识读质量最重要的参数是对比度。对比度就是激光标刻出的二维码与基底材料的灰度差,灰度通常以数值的形式来表示,即灰度值,灰度值共有256 个等级,黑色为0,白色为255。实验模拟了不同圆点直径以及不同灰度值的DM 图像,并记录了相应的识读时间。

2.1 圆点直径对识读时间的影响

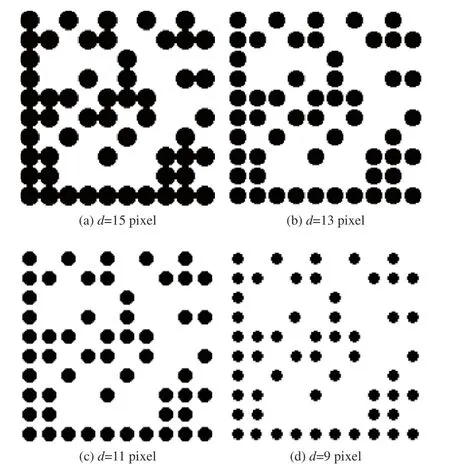

实验模拟了圆点直径d为不同像素情况下的DM码图像(见图6),利用手机扫码工具,记录了对应的识读时间(见表1)。

图6 圆点直径 d不同像素情况下的DM码图像,灰度值均为0Fig.6 DM code images of dot diameter din different pixels(gray value is 0)

对圆点不同直径d的DM码图像分别进行多次扫描,记录识读时间T1,并计算平均值TS1,如表1所示。

表1 不同直径 d所对应的识读时间T1Table 1 Corresponding reading time T1 for different diameters d

由以上数据可知,随着圆点直径d的减小,圆点间隙增大,因此识读时间增加,即平均识读时间TS1随圆点直径d的减小而增加。当圆点直径d=11 pixel 时,识读时间急剧上升;d=9 pixel 时,DM码识读时间为无穷大,即读取信息失败,这表明d=11 pixel 为该DM码能否读取成功的临界圆点直径 值。

2.2 灰度值对识读时间的影响

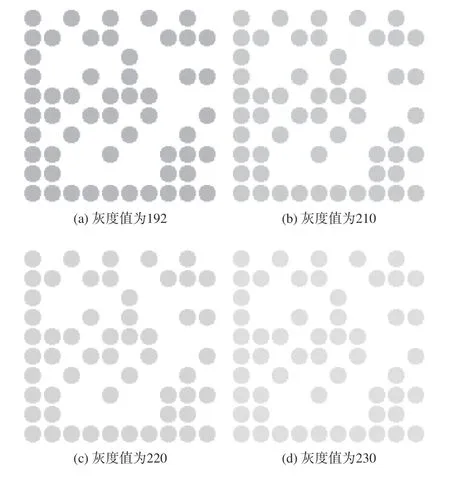

实验模拟了圆点直径d=13 pixel 时,不同灰度值下的DM 图像,如图7所示。

图7 d=13 pixel 时,不同灰度值下的DM 图像Fig.7 When d=13 pixel,DM images with different gray values

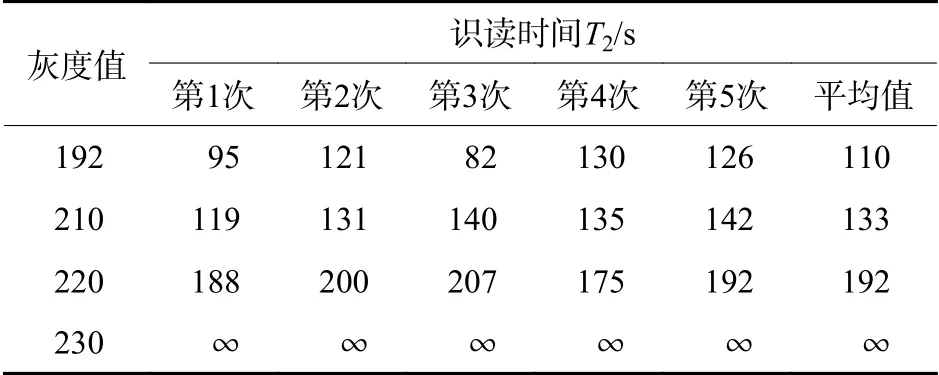

对不同灰度值下的DM 图像分布进行多次扫描,记录扫描时间T2,并计算平均值TS2,如表2所示。

表2 不同灰度值所对应的识读时间T2Table 2 Corresponding reading time T2for different gray values

由以上数据可知,灰度值越大,圆点灰度与背景灰度越接近,图像识别度越低,识读时间越长,即平均识读时间TS2随灰度值的增大而增加。当灰度值为220 时,识读时间急剧上升。当灰度值为230 时,DM码读取时间为无穷大,即读取信息失败,这表明灰度值220 为该DM码能否读取成功的临界灰度值。

但识读时间与扫描设备、光照影响、扫描角度以及扫描距离有关。以上扫描结果是在用普通安卓手机(oppo reno4 se)在白天无强光照射的较明亮的室内,手机正对DM码且两者之间距离为20 cm 的(允许±2 cm 的误差)情况下扫描得到的。

3 实验结果

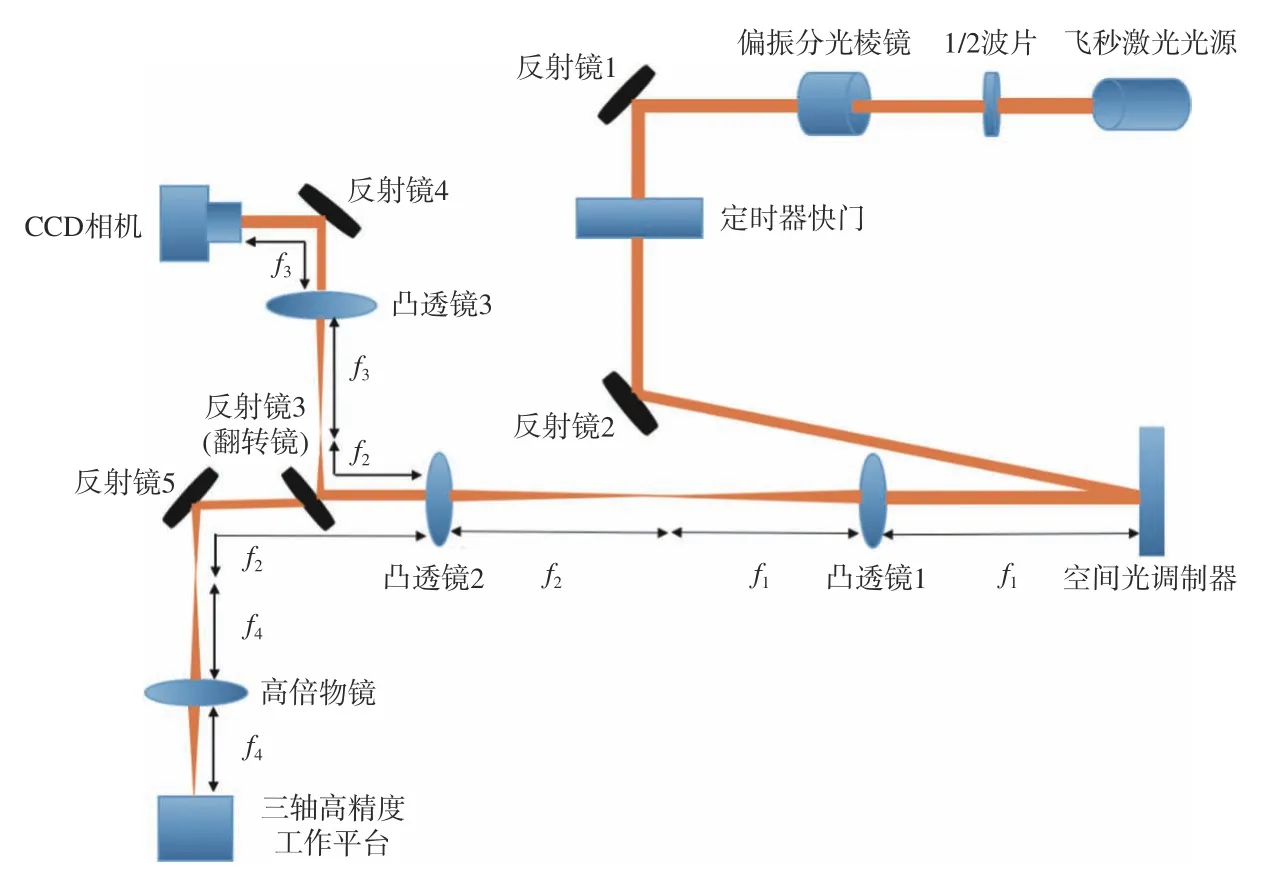

3.1 实验装置

激光并行加工实验光路图如图8所示。本文选用的激光器为美国coherent 公司生产的Libra 掺Ti 蓝宝石飞秒激光器(激光波长为800 nm,脉冲宽度为100 fs,重复频率为10 kHz,光斑直径D=9 mm,最大单脉冲能量为0.4 mJ,平均输出功率为0~4 W)。1/2 波片可以对线偏振光的偏振角进行调节,为了使激光偏振方向与空间光调制器的液晶分子方向相同的激光入射到空间光调制器,需经过偏振分光棱镜,偏振分光棱镜将激光一分为二,分别是水平偏振的光和垂直偏振的光,只允许水平偏振的光入射到空间光调制器。用定时器快门控制加工时间,空间光调制器对于入射光与反射光之间的夹角要求小于20°。反射镜3 是翻转镜,这样能够形成2 路光路,一路光进入到CCD 相机中,便于监测光束质量以保证实验正常进行;另一路则在光束质量正常的情况下经4f光学成像系统(f1=1 000 mm,f2=400 mm)在三轴高精度工作平台上进行激光标刻实验。由于高倍聚焦物镜(放大倍数20×,数值孔径NA=0.42,焦距f=10 mm)的入瞳为8.4 mm,比飞秒激光光斑直径D=9 mm 小,所以利用 4f光学系统(f1>f2)将光斑直径缩小2.5 倍以保证光束全部进入高倍聚焦物镜。

图8 并行加工实验光路图Fig.8 Light path diagram of parallel processing experiment

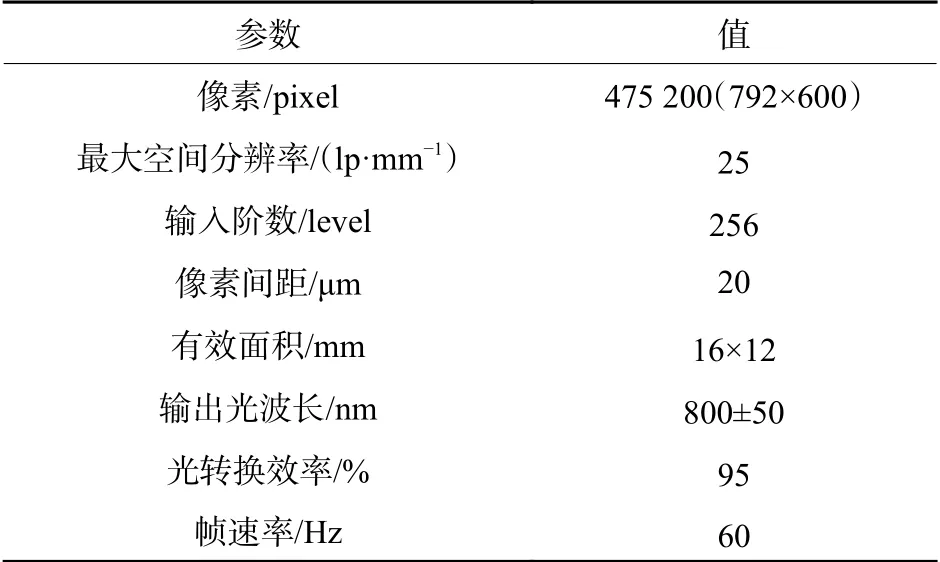

实验所选用的空间光调制器是日本Hamamatsu公司生产的型号为X10468-02 的反射式纯相位液晶空间光调制器,相关参数如表3所示。该系列的空间光调制器可在不改变光束的振幅和偏振态的条件下,对相位进行精确调制。其提供的软件能够生成多种光栅全息图,并且能够随时调控光栅周期、灰度值以及叠加菲涅尔透镜和棱镜的参数和功能。

表3 空间光调制器的主要参数Table 3 Main parameters of spatial light modulator

实验中所采用的三轴高精度工作平台为AEROTECH 公司生产的型号为ANT130-L 的三轴运动平台,其X轴和Y轴运动行程一致,均为±55 mm,Z轴运动行程为±17.5 mm。Z轴0 为气浮工作平台,定位精度为±2 μm,重复定位精度为±100 nm,保证了实验加工的一致性。

3.2 飞秒激光并行加工过程及实验结果

并行加工技术提出的目的就是为了提高加工效率,用来应对传统单光束激光在刻蚀体光栅[13]、光波导[14]等领域加工效率不足,无法达到产业化标准的问题。在众多并行加工方法中,基于空间光调制器的并行加工方法以其对光束数量和位置的灵活调控脱颖而出。本文提出的基于空间光调制器的DM码并行加工技术[15]以多光束点阵的形式组成DM码,实现了对于光束数量和位置的灵活调控,同时提高了DM码的激光加工效率。

SLM 加载不同的全息图,可以模拟不同的衍射光学元件。本文产生多光束的原理是SLM 模拟衍射光栅,通过不同的光栅叠加,可以产生任意二维图形的多光束。模拟具有不同光栅周期的光栅来改变衍射角,即可在单一方向调制产生多光束的位置。同时,通过旋转模拟的光栅角度,就可实现在单个平面任意位置产生多光束。本文用来计算DM码多光束全息图的算法为GS 反馈算法,GS 反馈算法弥补了传统GS 算法进行开环迭代计算的缺点,加入了CCD 相机采集每一次迭代计算后的多光束能量分布信息,重新计算用于迭代计算的光场振幅,GS 反馈算法流程如图9所示。

图9 GS 反馈算法流程图Fig.9 Flow chart of GS feedback algorithm

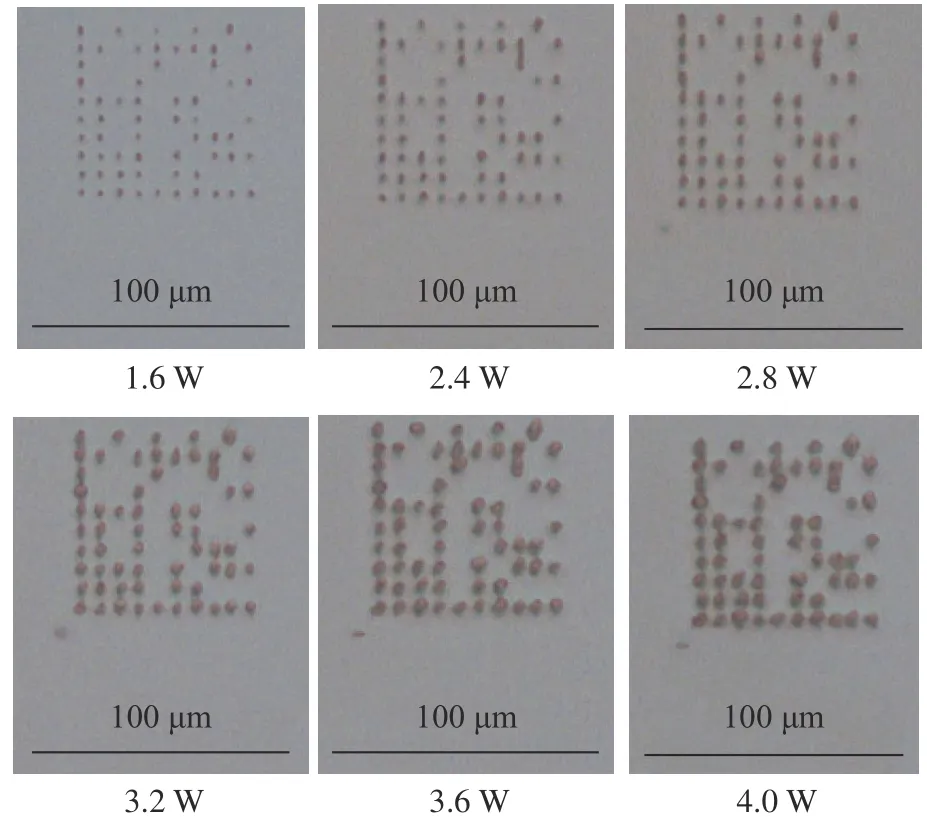

进行第一次反馈迭代时,入射光振幅被替换成目标振幅与相机反馈振幅的加权值,对应第n次迭代,。在石英玻璃内部进行激光并行加工DM码实验,激光功率分别设置为 1.6 W、2.4 W、2.8 W、3.2 W、3.6 W、4 W。用定时器快门控制加工时间为0.1 s。在显微镜下用10 倍物镜观察到的并行加工实验结果如图10所示。

图10 不同激光功率下石英玻璃内部 DM码Fig.10 DM code inside quartz glass under different laser power

由于石英玻璃内部加工所得DM码的形状、大小均匀性与理想状态有一定差距,所以使用普通扫码功能无法识别,需要利用Scandit Barcode Scanner 软件中的2D CODES 部分进行扫描识别。在白天无强光照射的较明亮的室内,用Scandit Barcode Scanner 软件的2D CODES 部分正对DM码,且两者之间距离为20 cm(允许±2 cm 的误差)的情况下,对以上不同功率下并行加工的石英玻璃内部的DM码进行扫描。扫描发现,当激光功率在2.4 W 以下(不包括2.4 W)时,DM码无法被识别。

本实验所使用的DM码光束数量为62 束,总的加工时间t1=0.1 s,若采用单光束激光进行加工,总时间t2=6.2 s,并行加工技术的加工效率是单光束激光加工效率的62 倍。通过以上加工效率对比,可以明显地看到并行加工技术相比单光束激光加工效率有显著提升。

4 结论

本文以圆点填充数据单元的方式,绘制了不同圆点直径d以及不同灰度值的DM码图像。通过观察不同圆点直径d与平均识读时间TS1以及不同灰度值与平均识读时间TS2之间的关系,可以看出平均识读时间TS1与圆点直径d成反比,其中最大圆点直径为15 pixel,临界圆点直径为11 pixel;平均识读时间TS2与灰度值成正比,其中最小灰度值为0,临界灰度值为220。在此基础上,通过在石英玻璃内部进行飞秒激光并行加工DM码实验,验证了并行加工方法的可行性。