阵列细丝直径实时快速检测系统设计

2021-11-26黄战华张晗笑曹雨生陈智林申苜弘

黄战华,张晗笑,曹雨生,陈智林,申苜弘

(天津大学 精密仪器与光电子工程学院,光电信息技术教育部重点实验室,天津 300072)

引言

近年来,尼龙[1]、芳纶[2]、光导纤维[3]等高性能的新型人造细丝大量涌现,如何在工业生产中进行并行化、非接触和实时的阵列细丝直径检测成为制造商亟待解决的问题。干涉测径法[4-5]、衍射测径法[6-7]测量精度较高,但光路复杂且测量速度慢,难以实时化;扫描测径法[8-10]只适合测量较大直径的不透明细丝,成品尺寸大且价格贵;光电成像测径法[11-15]受限于测量系统数据传输以及计算效率,检测速度较慢,难以阵列化。

为实现阵列细丝直径的实时快速检测,提出了一种基于CPLD 的阵列细丝直径实时快速检测系统。

1 检测原理

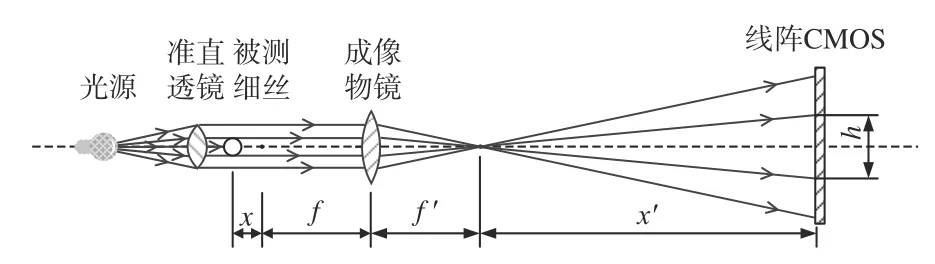

本系统采用基于线阵CMOS 的光电成像测径法[16]。如图1所示,成像物镜将被测细丝以放大倍率 β成像在线阵CMOS 上。

图1 光学结构示意图Fig.1 Schematic diagram of optical structure

成像物镜的像方焦距为f′,像距为x′。系统的放大倍率 β为

细丝的像高为h,线阵CMOS 的光敏单元的尺寸为l,若细丝的像在线阵CMOS 上所占像元的个数为m,则细丝的直径d为

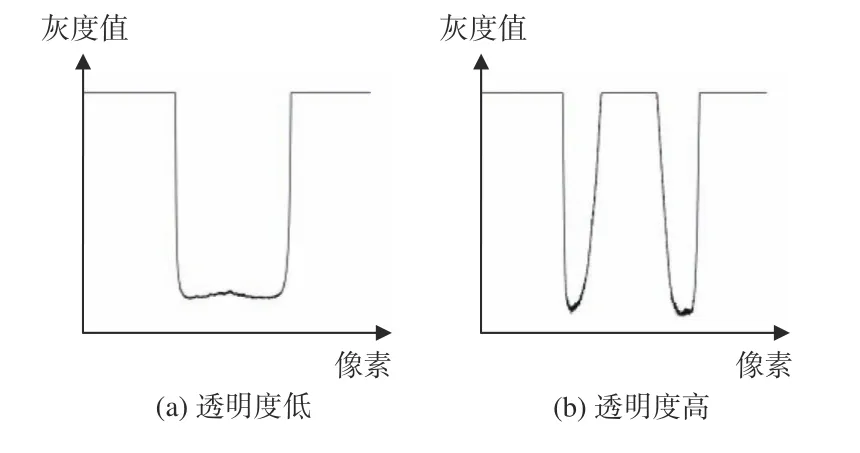

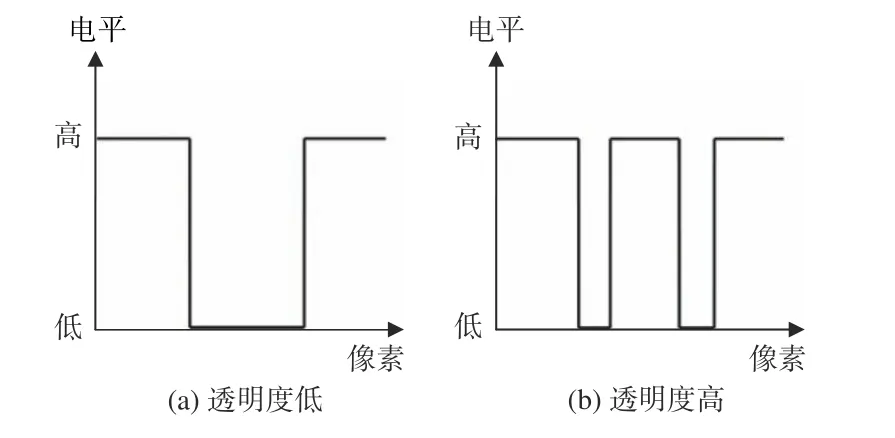

线阵CMOS 采集的含有细丝直径信息的视频信号经放大比较电路二值化处理后进入CPLD 解算直径。如图2 及图3所示,当细丝透明度较低时,细丝像呈现亮-暗-亮的变化,二值信号呈现出高-低-高的变化;透明度较高的细丝对应的二值信号呈现出高-低-高-低-高的变化。

图2 细丝像的灰度值-像素关系示意图Fig.2 Schematic diagram of gray value-pixel relationship of filament image

图3 细丝对应二值信号的电平-像素关系示意图Fig.3 Schematic of electrical level-pixel relationship of binary signals corresponding to filaments

在一个线阵CMOS 采集周期中,只需得到二值信号的第一个下降沿与最后一个上升沿之间的像素数,便可计算出细丝实际直径的大小。

2 系统结构组成

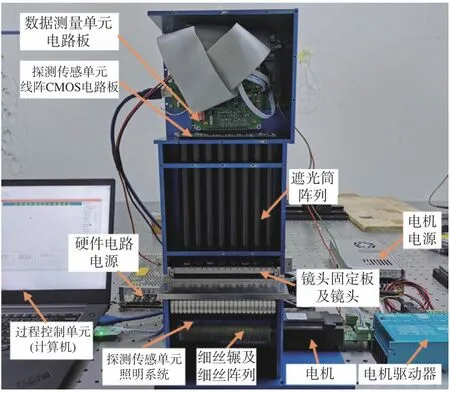

如图4所示,阵列细丝直径实时快速检测系统由过程控制单元、数据测量单元和探测传感单元组成。每个数据测量单元对应1 个主CPLD 芯片、3 个从CPLD 芯片、24 个探测传感单元,以实时检测24 条阵列细丝。

图4 系统总体结构示意图Fig.4 Schematic diagram of overall structure of system

2.1 探测传感单元

探测传感单元用来对细丝直径取样。成像系统按照2 种放大倍率设计,0.1 mm~0.3 mm 直径细丝的检测系统的放大倍率为22.32 倍,0.3 mm~1.0 mm 直径细丝对应的放大倍率为6.01 倍,分别对应选用8 mm 和25 mm 焦距的镜头。

线阵CMOS 传感器是系统的关键器件。本系统选用Panavision Imaging 公司的ELIS-1024A 线阵CMOS。其像元尺寸为7.8 μm,最大分辨率为1 024,驱动频率范围为1 kHz~30 MHz,在300 nm~900 nm 范围内,其量子效率均大于0.5。

细丝阵列的小间距对光源体积提出要求,故系统光源采用白光贴片LED。白光LED 的光的相干性较低,成像时衍射现象不明显,可以忽略。

2.2 数据测量单元

数据测量单元由放大比较电路、CY7C68013A芯片、FIFO 芯片以及CPLD 组成。放大比较电路将线阵CMOS 信号转换为二值信号。CY7C68013A芯片与FIFO 芯片承担数据传输的任务。CPLD 负责线阵CMOS 驱动信号的产生、细丝直径的计算、检测频道选择功能,采用LC4512V 芯片。

主CPLD 内部程序逻辑框图如图5所示。

图5 主CPLD 程序逻辑框图Fig.5 Logic block diagram of main CPLD program

频率为24 MHz 的外部时钟MCLK 信号经分频器后产生6 MHz 的驱动时钟DCLK 和12 MHz的计数时钟SCLK。继而产生频率5 kHz 占空比0.14 的方波MSTA、5 kHz 的CMOS 读取信号DATA以及5 kHz 的计数启动信号MSTP。

当读取新的一帧线阵CMOS 信号时,计数启动信号MSTP 产生。MSTP 与RS 触发器配合,计数器启动,轮询24 个细丝直径。信号SEL 选择相应直径数据通过CY7C68013A 芯片与FIFO 芯片传输给上位机。

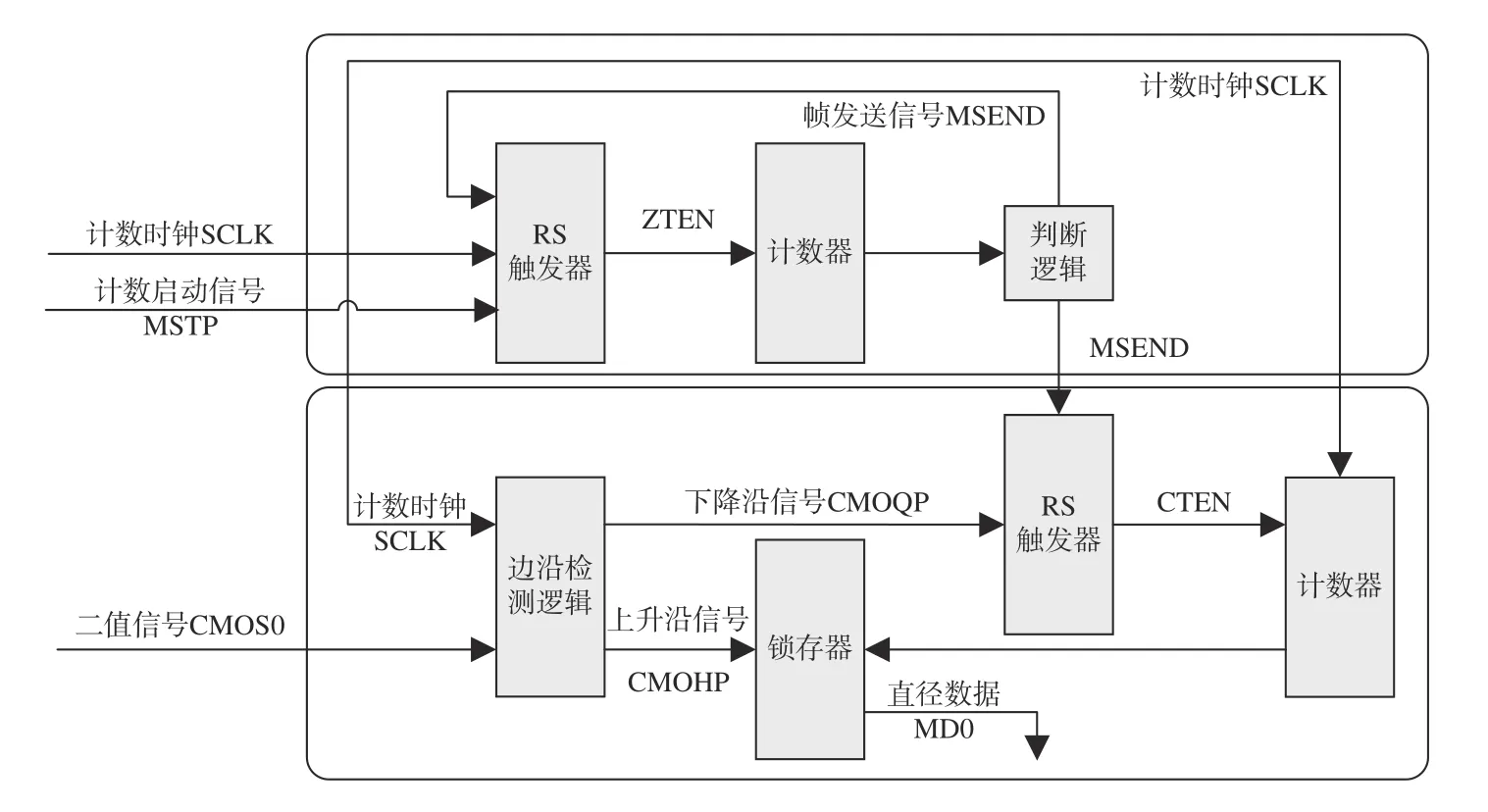

从CPLD 内部程序逻辑框图如图6所示,主要负责细丝直径的测量并匹配频道选择信号SEL 向主CPLD 传输直径数据。

图6 从CPLD 程序逻辑框图Fig.6 Logic block diagram of secondary CPLD program

MSTP、SCLK 与RS 触发器、计数器和判断逻辑配合,在一帧信号传输完毕时,产生帧发送信号MSEND。

二值信号CMOS0 经检测逻辑后产生上升沿信号CMOHP 和下降沿信号CMOQP。计数器感知CMOQP 开始计数;锁存器感知每个CMOHP,并将计数器当前数值锁存至信号MD0。新一帧视频信号到来时计数清零。

每个从CPLD 接收二值信号CMOS0~CMOS7,分别计算出8 个频道的直径数据MD0~MD7。

2.3 过程控制单元

过程控制单元由上位计算机构成,负责细丝直径数据的接收与显示、数据测量单元的参数设置、判断与报警。

2.4 系统样机

如图7所示,每8 个探测成像单元为1 组,总共放置3 组。每组错开1 个基本细丝间隔,分3 排放置。

图7 LED 与细丝的对应关系图Fig.7 Corresponding relations of LEDs and filaments

图8 为阵列细丝直径实时快速检测系统样机。探测传感单元的照明系统的内部构造未显示在图中,其由LED 阵列和准直透镜阵列组成。成像镜头阵列和线阵CMOS 电路板之间添加了遮光筒阵列,以消除不同细丝测量单元的光的相互影响。计算机型号为ThinkPad X1 Extreme,具有2 个USB 3.0 接口,处理器为Intel Core i7-8750H。

图8 系统样机图Fig.8 Picture of system prototype

3 实验数据分析

对系统进行多直径阵列细丝静态测量实验和动态测量实验,使用精度为0.001 mm 的螺旋测微器对细丝量测定标。

3.1 静态测量实验

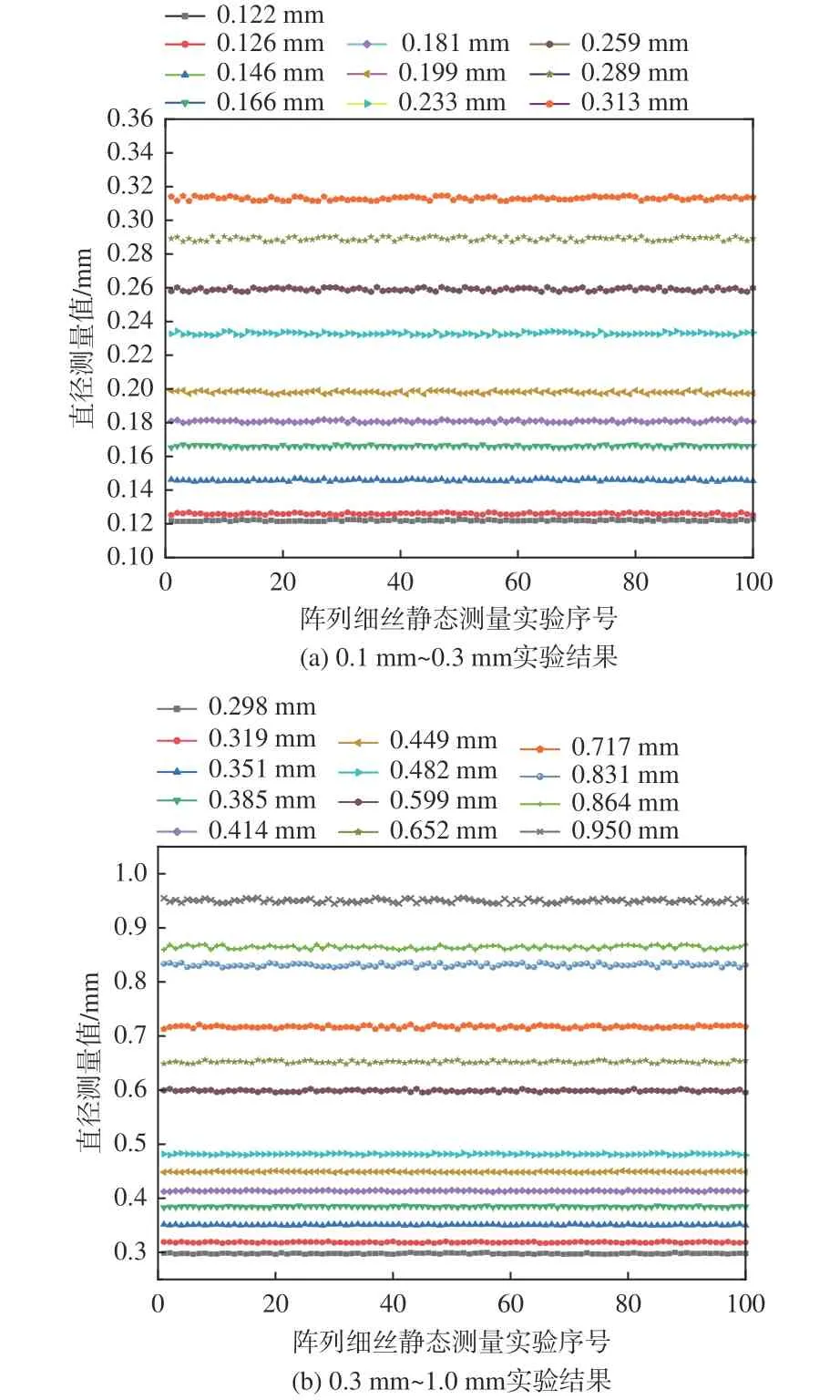

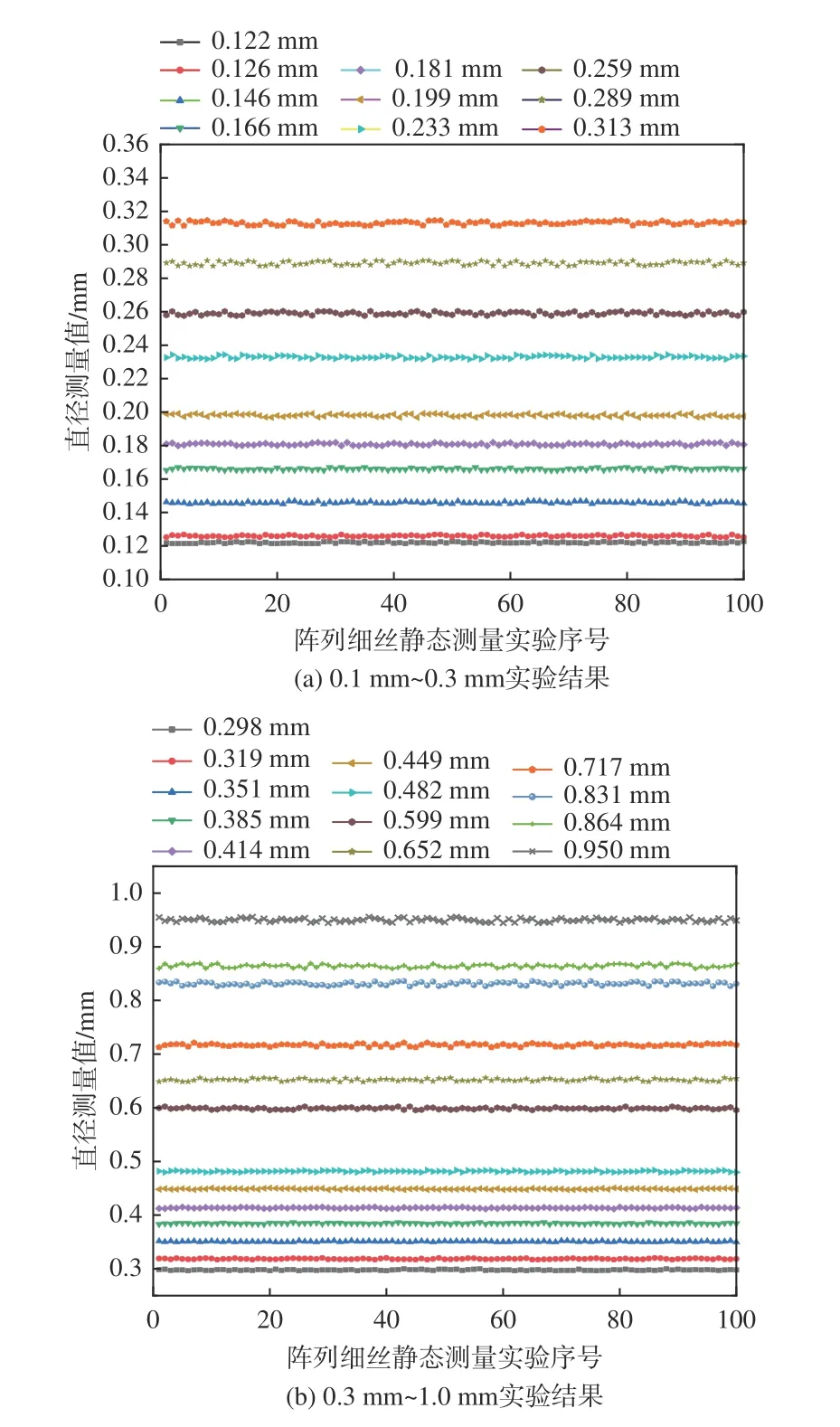

保持测径系统内细丝的位置不变,对不同直径的细丝进行100 次直径测量。测量系统的测量频率为5 kHz。

多直径阵列细丝静态多次测量实验结果如图9所示,在0.1 mm~1.0 mm 的直径范围内,细丝直径测量结果基本稳定。

0.122 mm 0.126 mm 0.181 mm 0.259 mm 0.199 mm 0.146 mm 0.289 mm 0.36 0.166 mm 0.233 mm 0.313 mm 0.34 0.32 0.30/mm0.28 0.26值0.24量0.22测径0.20直0.18 0.16 0.14 0.12 0.10 020406080100阵列细丝静态测量实验序号(a)0.1 mm~0.3 mm实验结果0.298 mm 0.319 mm 0.351 mm 0.385 mm 0.414 mm 0.449 mm 0.482 mm 0.599 mm 0.652 mm 0.717 mm 0.831 mm 0.864 mm 0.950 mm 1.0 0.9/mm0.8值0.7量测0.6径直0.5 0.4 0.3 020406080100阵列细丝静态测量实验序号(b)0.3 mm~1.0 mm实验结果

图9 静态测量实验直径测量值Fig.9 Diameter measured values in static measurementexperiment

3.2 动态测量实验

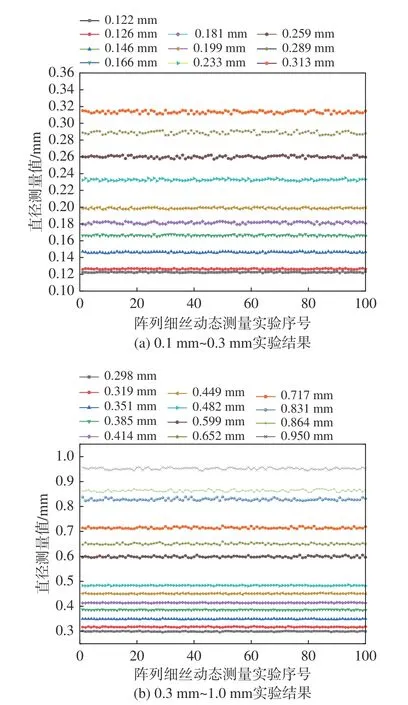

实际测量时细丝相对于测径系统是运动的,因此分析测径系统的动态稳定性。令电机带动细丝运动,对静态实验使用的细丝进行100 次直径测量,测量频率仍为5 kHz。

如图10所示,测量结果基本稳定,但与静态相比波动变大。

图10 动态测量实验直径测量值Fig.10 Diameter measured values in dynamic measurement experiment

3.3 数据误差分析

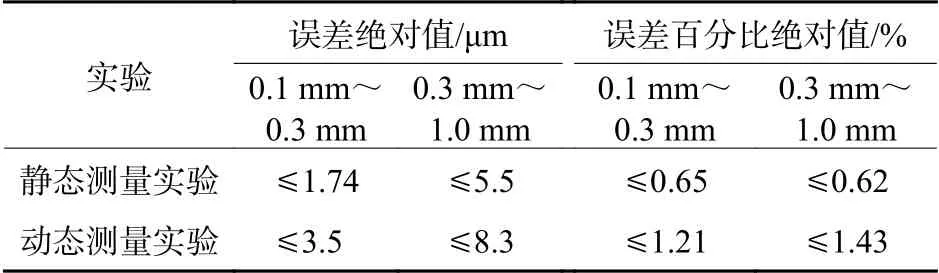

多直径阵列细丝重复性测量实验误差如表1所示。静态和动态重复性测量实验的误差较小,系统具有并行测量能力,动态测量稳定性好。

表1 重复性测量实验误差Table 1 Experimental error of repeatability measurement

在实际的测量过程中,测量误差受多种因素影响。例如,单像元分辨能力,即单个像元能够分辨的尺寸,线阵CMOS 的像元尺寸为7.8 μm,基本决定了测量精度;照明系统包括高亮度LED 和透镜,不能提供理想的平行光;成像镜头为广角镜头,其畸变会影响测量结果。

4 结论

本文提出了基于CPLD 的阵列细丝直径实时快速检测系统。通过阵列化传感系统,利用CPLD 的可编程性,降低了上位机与下位机之间的数据传输量,显著提高了测量效率。本系统的测量频率为5 kHz,量程为0.1 mm~1.0 mm。重复性测量实验结果表明,系统在0.1 mm~0.3 mm 以及0.3 mm~1.0 mm 的直径范围内动态测量重复精度分别为3.5 μm 和8.3 μm,动态重复性误差百分比绝对值分别不超过1.21%与1.43%。

本系统在生产线上实时快速检测直径是可行的,满足了现代生产提出的并行化、非接触、实时测量的要求。