细粉下料过程的气固流体动力学作用分析

2021-11-26陆海峰阮琥曹嘉琨郭晓镭刘海峰袁崇硕

陆海峰,阮琥,曹嘉琨,郭晓镭,刘海峰,袁崇硕

(华东理工大学,上海煤气化工程技术研究中心,上海200237)

引 言

粉体料仓下料是工业生产中的重要操作单元,但不同性质粉体的流动性质不尽相同,导致细颗粒粉体下料流率预测一直是粉体下料研究中的难点[1-5]。近年来大量学者围绕颗粒下料流率预测开展工作,已有研究表明,料仓出口附近的压力梯度会对细颗粒下料流动产生重要影响[6-7]。

Beverloo 等[8]所提出的方法在描述平底料仓的粗颗粒状固体下料时具有良好的适应性,但是当颗粒粒径减小时,该方法忽略了气固相互作用的影响,对细颗粒下料的实验值相较于预测值往往偏小。Brown 等[9-10]基于“自由落体拱”和“最小能量理论”的概念,提出了锥形料仓下料质量流率的理论预测模型,建立的Brown and Richards 模型,针对锥形料仓结构提出修正因子,使预测的质量流率更加接近实验值。Altenkirch 等[11]在“最小能量理论”的基础上,考虑了气固相互作用的情况,利用体积空隙率和固气质量流量比这两个参数,来拟合实验数据。但结果表明,需要一种更全面精确的方法测试料仓出口附近的空隙率,而这也导致了预测结果仍存在较大偏差。Crewdson 等[12]认为,逆压力梯度会对固体颗粒施加垂直压力梯度方向上与重力相反的外作用力。Nedderman 等[13]进一步完善了Crewdson 等的分析,以Reynolds 数作为校正因子,通过拟合实验数据,得出经验公式,旨在定量描述反向气体压力梯度力值。Barletta 等[14]认为由于气-固流体动力学作用,细小或具有黏性的粉末难以从料口中排出,气-固流体之间的相互作用可以产生与固体流相反的气体压力梯度。事实上,在预测通气细粉的下料流率时,可以考虑质量力场中的局部气体压力梯度[15-17]。

通过以上分析发现,Brown and Richards 模型是目前描述粉体料仓下料最常用的模型之一,但由于未能充分考虑气固相互作用,导致模型预测值偏高,这种结果与出口附近的逆向气体压力梯度有关。虽然在如何正确获得气固作用力并有效引入传统流率预测模型方面已有一定的研究,但是定量讨论分析压力梯度的方法大都较为复杂,开发简单有效获得料仓出口附近压力梯度的方式具有重要研究价值。

鉴于此,本文借助自主搭建的料仓下料实验平台,选取玻璃微珠、FCC 颗粒、褐煤和PVC 颗粒作为实验物料进行重力下料实验,利用FT4 粉体流变仪和PT-X 粉体综合测试仪开展了粉体气固动力学测试。

1 实验物料及装置

1.1 实验物料

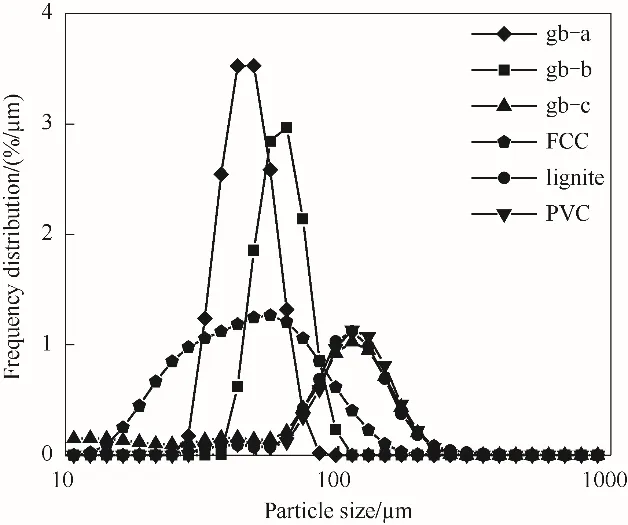

本实验选取不同粒径的玻璃微珠颗粒(gb-a,gb-b,gb-c)、流化裂化催化(FCC)催化剂颗粒、褐煤(lignite)和聚氯乙烯(PVC)颗粒作为实验物料。实验前对物料做干燥处理,利用红外水分测试仪(Sartorius MA150)测量干燥后的物料水分均在0.5%以下,从而忽略了水分对粉体流动的影响。借助马尔文激光粒度仪(Malvern 2000)对样品的粒径与分布进行测试,结果如图1所示。

图1 粒径分布Fig.1 Particle size distribution

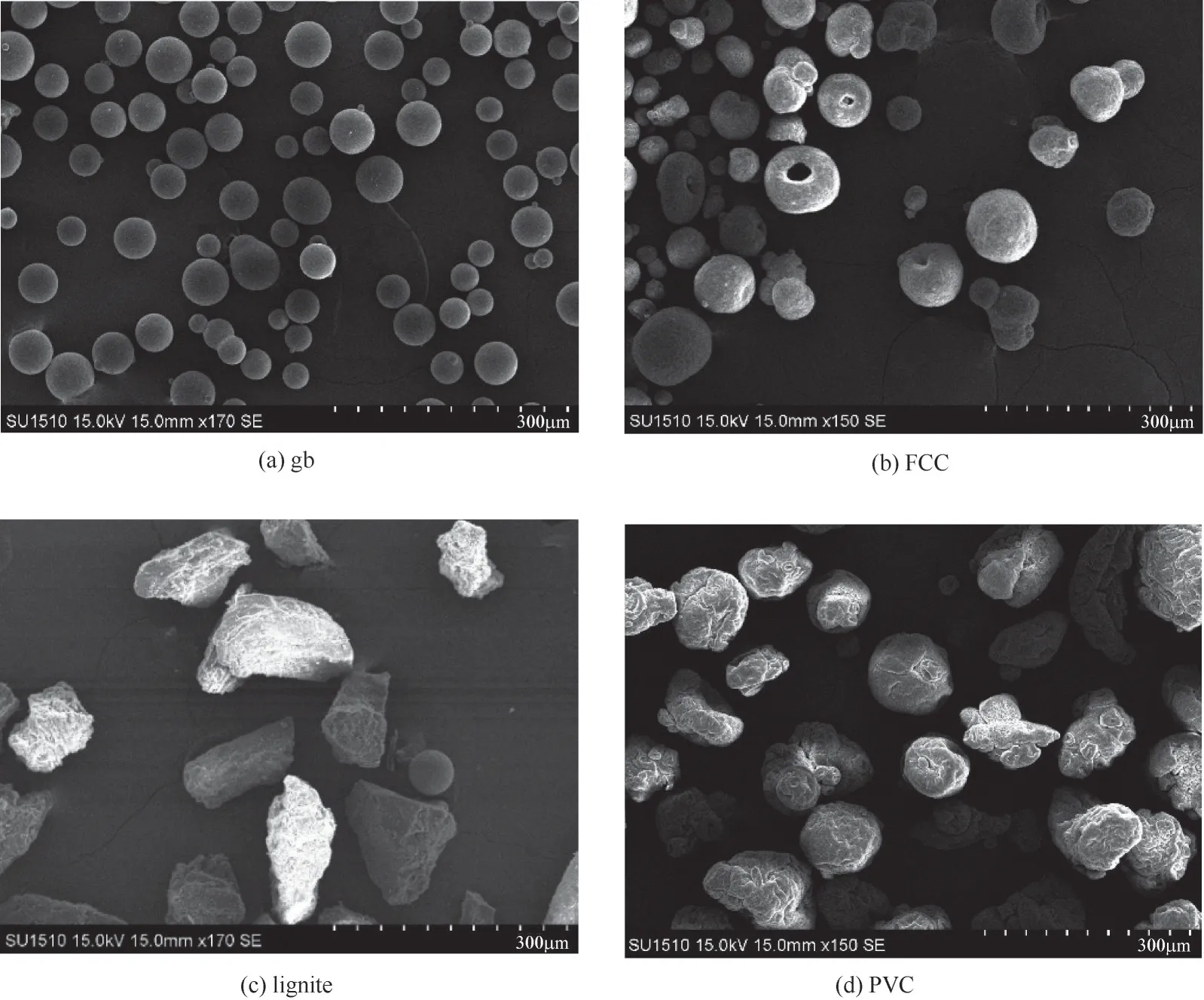

利用扫描电子显微镜(scanning electr on microscope,SEM)观察粉体颗粒表面形态,如图2 所示。其中,玻璃微珠颗粒表面光滑,外观球形度高,具有高分散性、流动性好等特点;FCC颗粒虽然整体呈球形,但部分颗粒表面凹陷,比表面积大;褐煤与PVC 颗粒形状不规则,多呈棱角状,同时表面伴有裂痕存在。

图2 颗粒SEM图Fig.2 SEM images of different particles

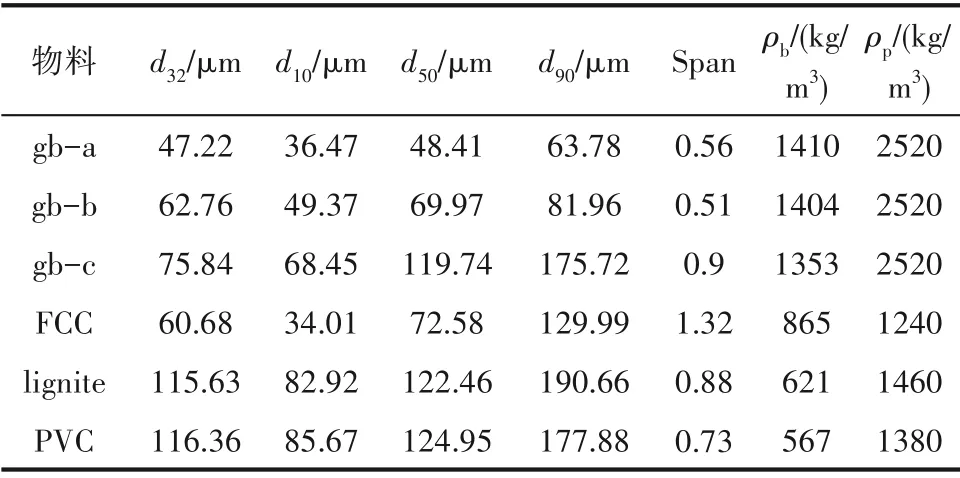

表1 给出实验物料的物性参数,包括粉体特征粒径、分布宽度Span 指数、堆积密度(ρb)和颗粒密度(ρp)。借助PT-X 粉体综合特性测试仪来测量粉末堆积和振实密度。即采用注入法使夹杂空气的粉末自然下落到专用容器中,自然堆积粉末的质量与其所占体积之比叫做堆积密度;对容器内注入的粉末施以一定的上下振动即振实作用,使粉末处于紧密填充状态后的密度为振实密度。采用3H-2000TD真密度仪,基于阿基米德原理的气体膨胀置换法来测定颗粒密度。由表1可见全部样品的平均粒径都在150 μm以下,特别地玻璃微珠和FCC颗粒粒径小于100 μm。Geldart 等[18]指出,细颗粒的粒径在20~100 μm 之间。本文所用六种物料的平均粒径均基本在上述范围内,属于细颗粒粉体。研究表明,由于颗粒间的互相作用,气流很难进入团粒内部,大部分气体绕过团粒的侧面,团粒内部不同位置的颗粒所受的力是不同的[19],由此可见粒径的大小对粉体流动具有显著影响。从物料的d10、d50及d90可以看出gb-c、lignite 和PVC 颗粒含有较多粗颗粒,这三种物料容易形成松散堆积,且易被压缩。

表1 粉体基本物性参数Table 1 Physical properties of experimental materials

1.2 实验装置

下料实验装置如图3 所示,由锥形有机玻璃料仓、支架、电子秤、计算机、斜槽和接料盘组成。实验采用有机玻璃料仓,半顶角为30°,出口直径为13 mm。有机料仓内壁面光滑,在实验过程中做接地处理,以消除颗粒在流动过程中产生的静电,料仓材质对粉体流动性的影响可忽略不计。

图3 实验下料装置Fig.3 Diagram of discharge device

实验前向料仓内填入固定质量的物料,为防止床层脱气,在填料完成后应立刻打开出口的滑动阀,仓内物料沿斜槽滑落到接料盘中完成下料。连接计算机的电子秤实时采集整个下料过程中料仓内粉体质量值。电子秤量程和精度分别为15 kg 和0.1 g,采样频率为8 Hz。根据离散点绘制的下料曲线计算得到物料的质量流率。

2 实验结果

2.1 流动性分析

气固动力学测试实验采用PT-X 粉体特性测试仪(Hosokawa Micron Corporation)与FT4 粉体流变仪(Freeman technology)对不同性质的粉体进行流动性表征。其中,PT-X 粉体特性测试仪用于表征粉体流动性,FT4 粉体流变仪用于开展流化测试和透气性测试。

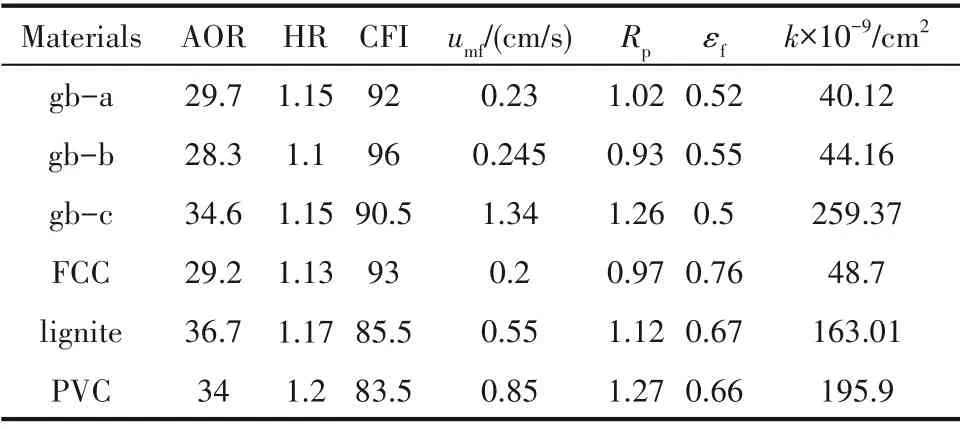

2.1.1 粉体流动性分析 PT-X 粉体特性测试仪以卡尔流动指数法为理论基础,衡量静止状态过渡到运动状态的粉体流动特性。休止角(AOR)的大小与粉体流动性之间存在关联,可以使用休止角(AOR)来判定粉体流动能力的强弱。当AOR≤30°时,粉体流动性为较好;当30°<AOR<45°时,粉体具有一定的内聚性,呈现一定程度的黏性;当AOR≥45°时,粉体内聚力较大,流动非常困难[20]。豪斯纳比指数(Hausner ratio,HR)定义为粉体振实密度和堆积密度之比,反映了粉体压缩性和流动性。HR 值越大,说明该粉体的可压缩性质越强,相反其流动性质越差。卡尔流动指数(CFI)是以Carr 流动指数法为理论基础,综合了休止角、刮铲角、可压缩度、均一度四方面的影响。CFI 与粉体流动性呈正相关关系。研究表明,AOR 越小、HR 越小、CFI 越大,则粉体流动性越好[21]。表2 列出了六种粉体的AOR、HR 和CFI。综合上述三个不同粉体流动性判据表明,玻璃微珠由于本身具有高分散性、球形度好的特征,相比于其他三类粉体,流动性较好。其中gbb 的AOR 和HR 最小、CFI 最大,流动性最好。FCC颗粒相较于玻璃微珠来说,颗粒表面存在凹陷,但整体球形度较高,流动性也较好。而lignite 粉体由于表面呈棱角状,受到颗粒间的摩擦力影响显著,难以流动;PVC 颗粒属于强极性聚合物,虽然其具有较大的多分散性,但PVC 细粉颗粒间作用力强,流动性最差。

表2 粉体流动参数Table 2 Powder flow parameters

2.1.2 流化测试 流化测试是一种常见的气固特性测试,可获得粉体起始流速等关键参数。气体由氮气钢瓶接入通气盒,再由软管通入通气基底中,从下部均匀向床层内部通气。当气体从床层间隙中穿过后与颗粒发生摩擦造成气体压降,随着气速的增大压降逐渐上升,同时床层发生膨胀,直至悬浮在测试料杯中[22]。通气气速可由计算机控制,精度为0.1 mm/s。流化测试曲线如图4 所示。随着气量的增大,六种物料的床层压降(ΔP)增大;当气速达到流化气速umf后,ΔP维持稳定,Rp值基本不变。从流化气速可以看出,玻璃微珠的流化气速随粒径的增大而增大,这主要是由于颗粒粒径增大导致颗粒质量增加难以流化。六种物料中gb-c 的流化速度最大,FCC颗粒的流化速度最小。流化测试中,在流化气速umf附近压降发生短暂的升高继而回落至稳定段,这是由于颗粒被气流吹散,颗粒间作用力削弱导致床层拉伸应力作用不显著,曳力只抵消颗粒的重力作用,因此压降回落。

图4 流化曲线Fig.4 Fluidization curves

标准化的床层比压降(Rp)可由式(1)表示:

式中,ΔP为流化状态下的床层压降,Pa;m为料杯内物料质量,kg;A为流化测试中料杯的截面积,m2。料杯直径为50 mm,所得结果列于表2。

流化空隙率εf是衡量流化状态下床层粉体与流化气体的比率。在流化过程中,气流通入床层内,床层粉体发生膨胀,床层高度增加,此时颗粒与颗粒之间的空隙体积也增大,导致流化密度变小,从而流化空隙率增大[23-24]。表2 给出了流化状态下不同粉体的空隙率值。

2.1.3 透气性测试 透气性测试用以表征气体穿透床层的难易程度。为了消除床层内部的通气甬道使气体均匀从床层内穿过,先对床层搅拌并切分处理,然后对床层施加0~3 kPa 的正应力并在指定气速下进行实验。透气性指数k可以表征粉体的透气性能:

式中,k为透气性指数,cm2;q为气体速度,考虑下料过程中料仓内低应力状态,本研究选取的测试气速为流化气速(umf),cm/s;μ为气体黏度,1.85×10-5Pa·s;L为床层高度,5 cm。

表2 给出流化状态下物料的透气性系数。透气性测试中随着正应力的增加,六种物料的床层压降均逐渐增大,这是由于床层结构致密化,气体穿透床层与颗粒作用造成更大的能量损失导致的。三种粒径的玻璃微珠随粒径的减小压降增大,且FCC 颗粒、褐煤以及PVC 颗粒的床层压降比玻璃微珠小。

2.1.4 细颗粒粉体下料 料仓下料是粉体领域的重点研究问题,粉体的流动性和料仓的结构参数均会对料仓下料流率产生重要影响[25]。在本实验搭建的下料实验平台上对六种物料进行重力下料实验,结果表明,玻璃微珠的下料流率最大,在0.040 kg/s左右;FCC 颗粒、褐煤和PVC 颗粒的下料流率较小,在0.015~0.020 kg/s 范围内。相较而言,玻璃微珠的密度较大,颗粒间作用力弱[26],在重力推动下粉体流动顺畅,下料流率较大,且三种粒径颗粒的下料流率相近;FCC颗粒的孔隙结构发达,褐煤颗粒形状粗糙不规则,PVC 颗粒密度低流动驱动力小,因此上述三种物料的下料流率较低。

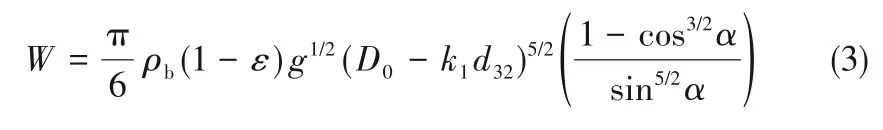

目前针对锥形料仓,粉体下料流率预测使用最广泛且认可度最高的模型为Brown and Richards模型[12,27]:

式中,W为下料流率,kg/s;ρb为颗粒材料的堆积密度,kg/m3;g为重力加速度,m/s2;D0为料仓的出口直径,m;α为锥形料仓的半顶角,(°);常数k1修正粉体下料在出口处产生的空环效应,对于球形颗粒k1一般取1.6[28];ε为床层自然堆积时的孔隙率:

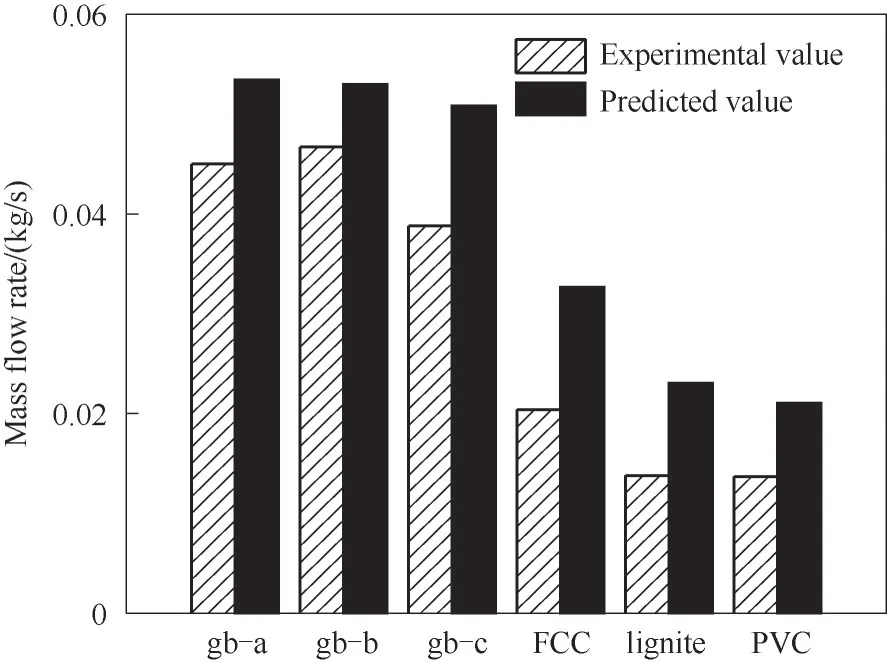

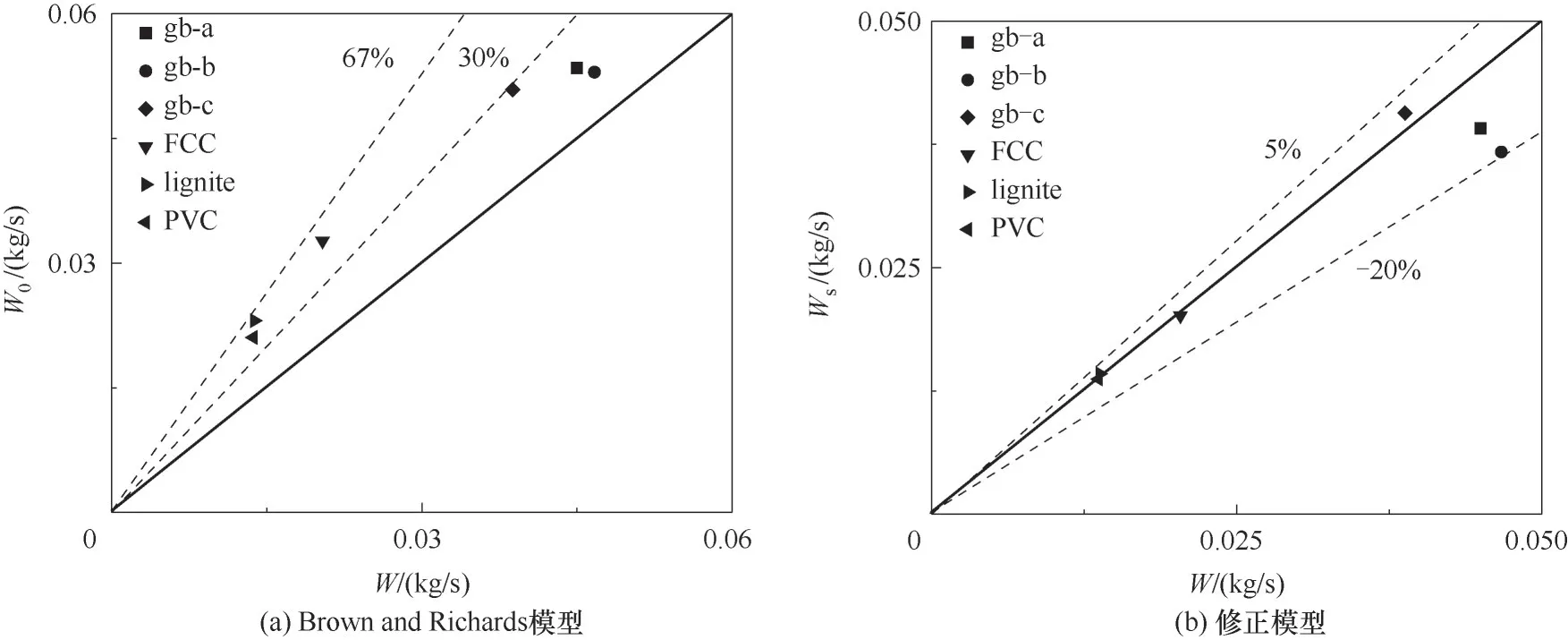

图5为六种物料在重力条件下下料流率实验值与预测值对比。从图中数据可以看出,本实验物料的实验值均小于预测值。其中,gb 误差为15%~30%,PVC颗粒误差为53%,而FCC颗粒与褐煤更是分别达到60%和67%。研究表明,细颗粒粉体下料过程受气固流体动力学作用影响,流率低于理论预测值。

图5 下料流率实验值与Brown and Richards模型预测值对比Fig.5 Comparison of mass flow rate between experiments and predictions obtained from Brown and Richards model

2.2 粉体下料流率模型建立

Barletta 等[14]指出,气固流体动力学作用使得气体逆流进入料仓,从而在出口附近产生逆压力梯度,对粉体下料流动产生阻碍作用,削弱了重力推动作用(g),使得细颗粒粉体下料流率低于理想值。因此有必要考虑逆向压力梯度对细粉下料过程的影响。对气固流体动力学研究的传统方式是采用气压测量装置对仓出口附近的压力分布进行测定,从而获得压力梯度。如Donsì 等[29]和Crewdson 等[12]通过测量自由落体拱上方的颗粒运动区来获得压力梯度分布。然而在细颗粒下料过程中对料仓出口处进行气压测量具有操作复杂的难点,实验结果受仪器精度影响,测压点的选取甚至会影响细颗粒的流动。也有学者通过理论分析的方法定量获得逆压力梯度值,如Barletta 等[14]假设自由落体拱的理想表面,利用气固相互作用原理分析气压对床层空隙的影响,进而计算压力梯度。但是,细颗粒粉体在出口处产生的压力梯度变化受众多因素影响,对外界变化十分敏感,因此计算方式烦琐的同时仍留有一定的误差。

因此,本文基于粉体料仓出口附近的Jenike 流动与不流动判据,利用free fall arch 模型,考虑了逆压力梯度力对细颗粒下料过程中产生的曳力作用,将作用在细颗粒粉体上的逆压力梯度力引入拱应力平衡方程,旨在以一种简单可靠的方式准确预测料仓中细粉的下料流率。

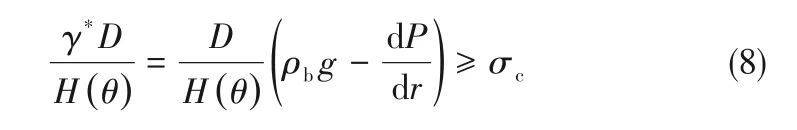

2.2.1 逆压力梯度力求解 Jenike 流动与不流动判据[30]指出,如果物料在流动通道内形成的屈服强度不足以支撑流动的堵塞料,那么在流动通道内将产生重力流动。即粉体流动应满足[31]:

式中,σf是拱桥的支撑应力;σc是粉体无侧限屈服强度;D为出口直径;γ为重力作用下的推动力,即[32]:

H(θ)为料仓的结构常数,可由经验公式求出[33]:

对于楔形料仓i=0,对于锥形料仓i=1。

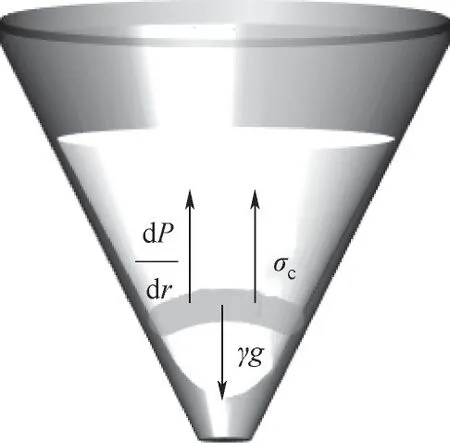

在细颗粒下料过程中,由于粉体在出料口处发生膨胀,大气从出口逆向流入仓内,产生逆向压力梯度dP/dr,方向与重力方向相反。细颗粒本身质量小,在微弱的逆压力梯度下将会对颗粒产生显著的曳力提升作用,使颗粒在出料口处受到与重力相反方向的作用,造成颗粒悬浮,削弱重力对颗粒下料的推动效果。Cannavacciuolo 等[32]对拱脚处的粉体受力分析如图6所示。

根据free fall arch 模型[32],对于锥形料仓下料过程,床层的孔隙压力梯度会抵消一部分重力的推动作用。故根据图6构建新平衡方程[32]:

图6 自由落体拱受力分析Fig.6 Force analysis of free-falling arch

故Brown and Richards 模型中代表重力作用的加速度项应修正为:

压力梯度项通过计算逆向气体作用获得:

式中,n为无量纲常数[32];p为透气性指数k的倒数,不同物料的k值列于表2 中。研究表明,细颗粒粉体下料时会在料仓出口附近产生膨胀现象,形成真空[34]。考虑到料仓出口上方的真空状态,认为气体更倾向于从料仓底部的出口处逆流进入粉体床层,这一逆流气体会形成逆压力梯度并对粉体产生曳力。由于无法实际测量这一逆流的气体流量,因此本文假设逆流气体与流出料仓的粉体体积流量相同,并通过物料守恒进行推算。Ug为进入料仓的气体速度,且认为进入料仓的气体速度(Ug)与排出料仓出口的颗粒速度(Us)相同。因此,Ug可通过式(11)获得:

对传统模型的压力梯度项修正后得到的新的流率预测模型为:

可知,在应用式(12)时需要粉体流率值。因此,采用赋初值及迭代的方法来计算粉体下料流率。并且,当迭代值Ws逐渐逼近初值Ws,o且相对误差<0.1%时,输出dP/dr和g'值。迭代关系逻辑如图7所示。

图7 迭代关系逻辑Fig.7 Iterative relational logic

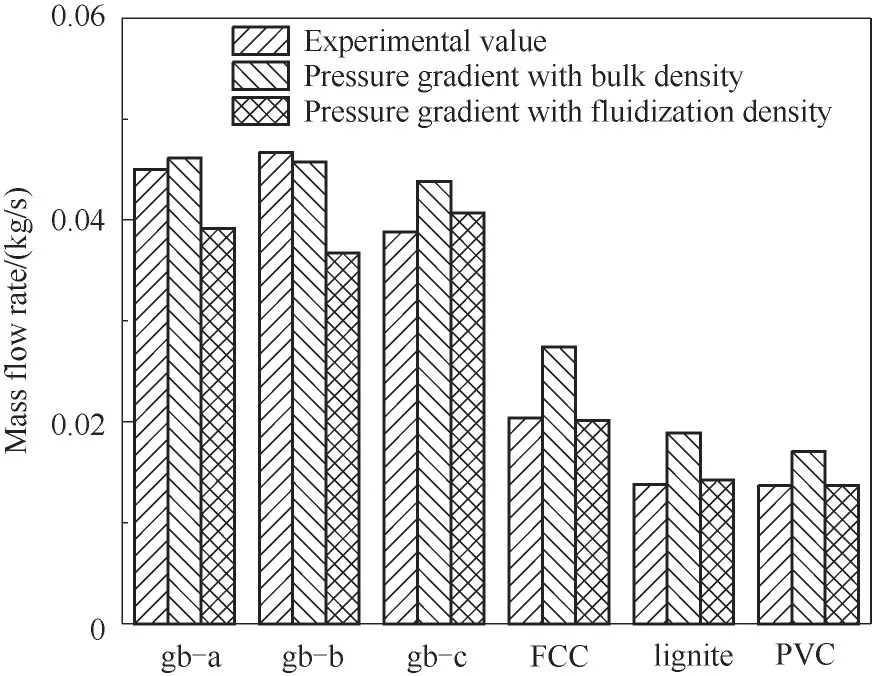

2.2.2 细颗粒下料流动分析 在细颗粒粉体下料过程中,气流从料仓出口附近充入粉体床层内,自由落体拱下方受到逆向气流的影响,粉体床层开始膨胀,颗粒之间互相分离,床层呈松散状态,而这一状态与流化状态接近[35]。故粉体流率模型式(12)中空隙率一项不能直接使用堆积状态的空隙率值,而应使用膨胀后的空隙率值。图8对比给出了采用堆积状态下的空隙率和流化状态下的空隙率计算得到的下料流率值,并与实验值进行了对比。结果表明,采用流化状态下的空隙率计算所得到的流率值更接近实验值,验证了细颗粒在料仓出口附近的膨胀现象。

图8 床层密度对预测流率的影响Fig.8 Effect of powder density on mass flow rate prediction

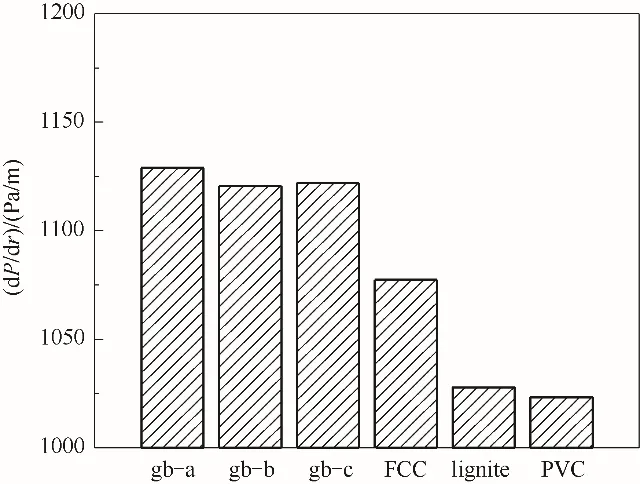

依据图7 的逻辑算法框图,可获得下料过程的逆压力梯度力。如图9 所示,lignite 和PVC 颗粒压力梯度力明显低于玻璃微珠和FCC 颗粒压力梯度力,这是由于逆压力梯度力与颗粒粒径大小呈负相关关系。由表1 可知,lignite 和PVC 颗粒两类粉体的表面积平均粒径(d32)明显大于玻璃微珠和FCC 颗粒,故后两类粉体逆压力梯度力较小。

图9 细颗粒粉体下料时料仓出口附近压力梯度力Fig.9 Pressure gradient at the hopper outlet of different powders discharged from the hopper

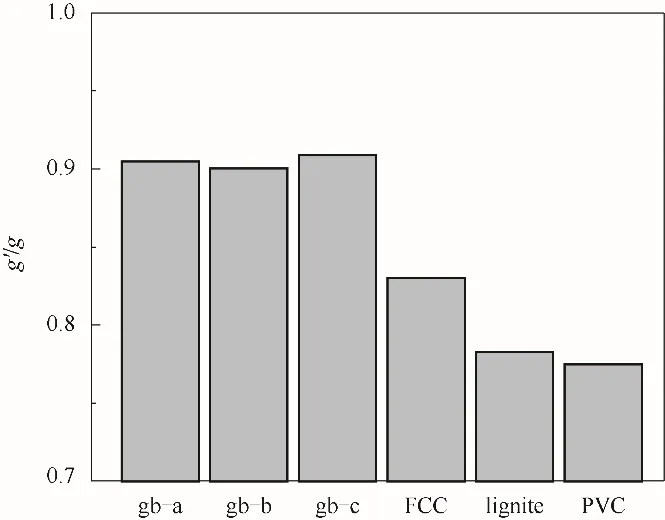

将逆压力梯度(dP/dr)值和堆积密度(ρb)代入式(9)中,可获得考虑压力梯度影响后的修正重力加速度项g'。图10 给出了不同粉体的修正重力加速度的无量纲形式,g'/g。可以看出,六种粉体的无量纲重力加速度都低于1,体现了出口附近的逆压力梯度力对粉体重力流动的影响。逆压力梯度力降低了重力项的贡献度,对重力驱动起阻碍作用,从而减少了细颗粒下料流率。其中,褐煤与PVC 颗粒由于形状不规则且表面多分布空隙,堆积密度较低,故受压力梯度的影响最大,对g的偏离度约为玻璃微珠的两倍。

图10 无量纲重力加速度Fig.10 Dimensionless gravitational acceleration

图11为模型预测值与实验值对比,其中图11(a)是Brown and Richards 模型下料流率计算值与实验值的相对误差;图11(b)是修正模型下料流率计算值与实验值的相对误差。从图中可以看出,在考虑逆压力梯度力作用修正后,细颗粒粉体下料流率预测偏差从最大67%降低至20%以内,说明出口附近产生的逆压力梯度作用对细颗粒粉体下料具有重要影响。其中褐煤、FCC 颗粒和PVC 颗粒,由于表面粗糙、不规则,且堆积密度小,颗粒粒径相较于玻璃微珠偏大,无量纲重力加速度(g'/g)偏离1,流动受压力梯度力影响最显著。而玻璃微珠颗粒表面光滑,颗粒球形度较高,尽管颗粒平均粒径较低、产生的逆压梯度力较大,但由于自身颗粒密度较大,无量纲重力加速度项(g'/g)接近1,因此相较于褐煤、FCC颗粒和PVC颗粒受气固曳力作用不明显。

图11 模型预测偏差分析Fig.11 Analysis of model prediction deviation

以上分析表明,基于粉体受力分析,将作用在细颗粒粉体上的逆压力梯度力引入拱应力平衡方程,并通过流化测试和透气性测试获得关键粉体物性参数,可有效计算料仓出口附件的逆压力梯度力,避免了这一作用力测量干扰因素多且难以准确获得的缺点,从而实现粉体流率准确预测。模型预测偏差从60%以上降低至±20%,改进效果明显。

3 结 论

本文采用玻璃微珠、流化催化裂化催化剂颗粒、褐煤和聚氯乙烯颗粒为原料,开展了粉体流动性测试及细颗粒料仓下料实验,重点针对Brown and Richards 模型进行气固动力学修正并建立新的流率预测模型,描述细颗粒下料的流动过程。主要结论如下。

(1) 从Carr 流动指数可知,gb-b 的休止角(AOR)、HR 最小,CFI 流动指数最大,故其流动性最好;反之,PVC 颗粒的流动性最差。下料实验表明,细颗粒粉体下料过程受气固流体动力学作用影响,流率低于理论预测值,误差高达60%左右。

(2)在使用传统模型预测下料流率时,预测值显著高于实验值,主要原因是由于下料过程中料仓出口附近存在逆压力梯度力,削弱了重力的推动效果。本文考虑了逆向压力梯度力对细颗粒下料过程中产生的曳力作用,基于free fall arch 模型,提出通过物料守恒和逻辑算法的方式,定量获取逆压力梯度(dP/dr)值,并修正了Brown and Richards 模型中重力加速度一项。

(3)通过考虑无量纲重力加速度(g'/g)偏离1 的程度,比较不同粉体受逆压力梯度作用的效果。结果表明,褐煤和PVC 颗粒受压力梯度影响较大。实验表明,提出的考虑了逆压力梯度作用的模型可有效预测粉体下料流率。新建立的下料流率模型将预测偏差范围缩小在±20%范围内,显著优于现有模型预测精度。

符 号 说 明

A——料杯截面积,cm2

AOR——休止角,(°)

D0——料仓出口直径,m

d10——体积分数为10%的粒径,μm

d32——表面积平均粒径,μm

d50——体积分数为50%的粒径,μm

d90——体积分数为90%的粒径,μm

g——重力加速度,m/s2

k——透气性指数,cm2

k1——Beverloo经验常数

L——床层高度,cm

n——无量纲常数

ΔP——床层压降,mbar(1 bar=105Pa)

p——透气性指数倒数,cm-2

Rp——床层比压降

Ug——进入料仓的气体速度,m/s

Us——排出料仓的颗粒速度,m/s

umf——气体速度,m/s

W——下料流率,kg/s

Ws——下料流率预测值,kg/s

W0——传统模型下料流率,kg/s

α——料仓半顶角,(°)

ε——自然堆积床层空隙率

εf——流化状态床层空隙率

μ——气体黏度,Pa·s

ρb——堆积密度,kg/m3ρp——颗粒密度,kg/m3σc——粉体无侧限屈服强度,Paσf——拱桥支撑应力,Pa