活性炭催化生物质与低密度聚乙烯共热解

2021-11-26林晓娜雷寒武易维明蔡红珍陈晓云郭亚东

林晓娜,雷寒武,易维明,蔡红珍,陈晓云,郭亚东

·农业生物环境与能源工程·

活性炭催化生物质与低密度聚乙烯共热解

林晓娜1,雷寒武2※,易维明1,蔡红珍1,陈晓云1,郭亚东1

(1. 山东理工大学农业工程与食品科学学院,淄博 255000;2. 华盛顿州立大学生物系统工程系,里奇兰 WA99354-1671)

为探究生物质主要组分与聚烯烃塑料在活性炭共催化热解过程的相互作用机理,该研究采用磷酸活化法制备了活性炭催化剂,利用固定床反应器对纤维素、木聚糖、木质素、花旗松单独催化热解及其与低密度聚乙烯共催化热解产物的产率及组成进行了分析。结果表明,活性炭催化纤维素和木聚糖单独热解的主要产物为呋喃类物质,其质量分数分别为78.6%和83.2%;而活性炭催化木质素热解的主要产物为简单酚类物质(86.6%)。与理论计算值相比,四种混合物共催化热解所得液体产率降低了8.7%~11.4%,气体产率提高了22.6%~64.0%;液体产物中芳烃和轻质脂肪烃(C9~C16)的质量分数增加而氧化物的质量分数降低;气体产物中H2的体积分数有所增加而CO和CO2的体积分数明显降低。活性炭催化剂作用下,生物质三组分与低密度聚乙烯之间相互作用的影响程度有所不同。

生物质;塑料;活性炭;共热解;催化

0 引 言

随着中国经济的快速发展和人民生活水平的不断提高,可燃固体废弃物(Combustible Solid Waste, CSW)的产量以每年8%~10%的速度增长[1],如何资源化高效利用CSW成为当前的研究热点。CSW的主要组成组分为生物质和塑料废弃物,二者均是典型的有机碳源,可通过快速热解方式将生物质和塑料废弃物转化为生物油或化学品,替代传统的化石能源,从而缓解中国能源短缺和废弃物处理困难的问题。

近年来,国内外对生物质与塑料废弃物共热解的研究多集中于原料种类、二者比例、热解参数等因素对生物油产率、组成及理化性质的影响[2-4]。与生物质单独热解相比,生物质与塑料废弃物共热解具有独特的优势和特色。已有研究表明,生物质与塑料废弃物在共热解过程中存在相互作用,即生物质热解生成的自由基可引发塑料碳链的分解反应,而塑料也可作为氢源稳定生物质热解自由基,该相互作用有利于获得高收率、低含氧量和高热值的液体产物[5-6]。然而,生物质与塑料废弃物共热解所得液体产物组成十分复杂,既包括生物质组分热解生成的含氧有机化合物,也包括塑料组分热解生成的烃类物质,需要进一步的催化精制处理。

HZSM-5分子筛由于具有独特的孔道结构与较强的酸性特点,展现出良好的脱氧效果和较高的芳烃选择性,是生物质与塑料共热解最常用的催化剂。生物质热解生成的含氧化合物与塑料热解所得的烯烃可在HZSM-5催化剂的活性位上发生相互反应,有效地促进了芳烃的生成[7-8]。然而,HZSM-5也存在成本高且易结焦失活等问题,限制了其商业化推广应用。与HZSM-5相比,活性炭(Activated Carbon, AC)具有较大的比表面积、丰富的表面官能团和发达的微介孔孔道结构,有利于热解大分子的传质扩散,不易结焦,且活性炭原料来源广泛,易于大规模、低成本制备[9-10]。近年来,AC作为一种廉价且性质稳定的催化剂引发了世界范围内的研究热潮。研究表明,AC在生物质/塑料热解制备酚类/富烃燃料及联产氢气方面展现出良好的催化潜力[11-13]。目前,关于AC催化生物质与塑料共热解的研究主要集中于AC的制备与改性、热解参数等对产物组成及分布的影响[14-15]。生物质主要由具有复杂空间结构的纤维素、半纤维素和木质素三组分组成,生物质三组分因结构与组成不同,与塑料共催化热解所得产物组成、理化特性与相互作用效果均有所差异[16-17]。然而,目前关于AC催化生物质各组分与塑料共热解过程的相互作用机理尚不清楚。

鉴于此,本文利用磷酸活化法制备了玉米芯AC催化剂,系统研究了AC催化四种生物质原料(微晶纤维素、木聚糖、碱木质素和花旗松)、低密度聚乙烯(Low-density Polyethylene, LDPE)单独热解以及四种混合物共热解所得产物产率与组成的分布规律,探索不同生物质原料与LDPE共催化热解过程中的相互作用机理,为典型可燃有机固体废弃物的资源化利用提供参考。

1 材料与方法

1.1 试验原料

本试验选用的花旗松(Douglas Fir, DF)由美国贝尔山林产品有限公司提供,经粉碎后筛选粒径小于1 mm的DF作为试验原料,置于105 ℃的烘箱中干燥48 h。LDPE(CAS#9002-88-4)购买于Sigma-Aldrich公司,经粉碎后筛选粒径为0.25~0.5 mm的LDPE粉末作为试验原料。生物质组分模型化合物微晶纤维素、木聚糖(从beechwood提取)和碱木质素均购买自Sigma-Aldrich公司。选取DF、微晶纤维素、木聚糖及碱木质素分别与LDPE按质量比1:1的比例混合均匀,作为共热解试验原料。采用Euro EA3000元素分析仪(Italy)对试验原料中的C、H、N、O元素含量进行分析测定,其中O元素的含量通过差值法获得,分析结果见表1。

注:*表示O元素由差减法计算得到。

Note: * is oxygen was calculated by difference.

1.2 催化剂制备与表征

1.2.1 催化剂制备

试验选用玉米芯(1~2 mm)为原料制备活性炭催化剂。磷酸(质量分数85%)购买于Alfa Aeser公司。选取100 g玉米芯放入100 mL 质量分数85%磷酸中,加入700 mL去离子水,室温下搅拌24 h。将搅拌后的溶液放入90 ℃的烘箱中干燥48 h。将干燥后的样品置于SineoMAS-Ⅱ微波热解反应器(上海中诺微波化学技术有限公司)中进行炭化处理,炭化前先向系统中通入高纯氮气(99.999%)吹扫15 min以除去氧气,设置微波输出功率为700 W,炭化温度为450 ℃,炭化时间为1 h。将炭化后的样品从系统中取出,用去离子水洗至中性后放入90 ℃的烘箱中干燥48 h,最终得到干燥后的AC催化剂。

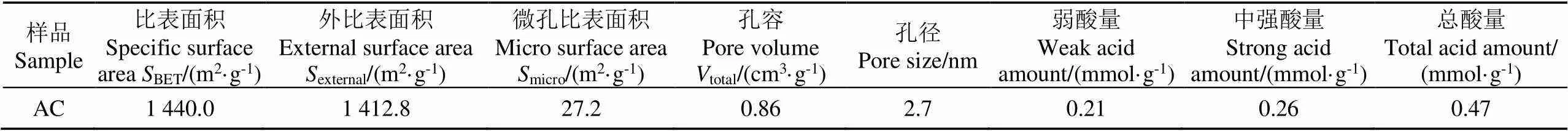

1.2.2 催化剂表征

采用MicromeriticsTristarⅡ3020型全自动物理吸附仪测定AC催化剂的比表面积、孔容及孔径。AC样品首先在300 ℃下脱气处理3 h,然后在–196 ℃下进行等温吸附。采用BET方法计算比表面积,采用BJH方法计算孔容与平均孔径。采用AutoChemⅡ 2920型化学吸附仪进行AC催化剂的酸性分析。样品首先在300 ℃下用He (50mL/min)吹扫1 h,然后降温至50 ℃,通入NH3体积分数10% 的NH3/He进行饱和吸附1.0 h,再用He 吹扫0.5 h,除去物理吸附的NH3,最后在He气氛下,以10 ℃/min的速率从50 ℃升温至500 ℃。采用IR Prestige 21型红外分析仪对AC催化剂的表面官能团进行分析。AC催化剂的微观形貌利用FEI Quanta 200 F型扫描电镜进行表征。

1.3 热解试验和方法

生物质与LDPE共催化热解试验在固定床热解反应器中进行,如图1所示。分别称量3.0 g生物质/LDPE混合物(质量比1:1)与6.0 g AC催化剂于石英管中,原料与催化剂之间通过石英棉分隔。高纯氮气(99.999%)作为载气,流量为50 mL/min。热解反应器内首先通入高纯氮气10 min以除去空气,当温度升至500 ℃时,将石英管快速放入热解器内进行共催化热解反应,热解时间为10 min。共催化热解气经冷凝后得到液体产物,不可冷凝气体用气袋收集。反应器冷却至室温后,取出热解炭称其质量,通过计算催化剂使用前后的质量差得到催化剂结焦量,液体产物的质量通过称量反应前后的收集器得到,气体产物的质量通过差值法计算。

1.4 产物分析方法

将得到的液体产物加入乙酸乙酯(HPLC级,99.5%+,Alfa Aesar)进行稀释处理,液体产物与乙酸乙酯的体积比例为1:2。采用Agilent 7890/5975C型气质联用仪对液体产物的化学组成进行分析。色谱柱为DB-5毛细管柱(30 m×0.32 mm×0.25m),载气为高纯He(99.999%),流量为0.6 mL/min,分流比60:1。GC首先在40 ℃保持2 min,然后以10 ℃/min的速率升至280 ℃,保持10min。进样口和离子源的温度分别为280 和230 ℃。电离方式为EI(Electrospray Ionization),电子轰击能量为70 eV,扫描质量为30~500 m/z。根据NIST 02数据库分析产物组成,采用峰面积归一法计算各类化合物的相对质量分数。

采用气相色谱仪Micro-GC(INFICON inc, Santa Clara, CA, USA)对气体产物进行分析,每袋热解气体连续测量3次,取其平均值作为试验结果。

2 结果与分析

2.1 催化剂表征结果

AC催化剂的孔结构、酸性及表面官能团对其催化活性起着至关重要的作用。图2分别给出了AC催化剂的FTIR(Fourier Transform Infrared spectrometry)、N2吸附、NH3-TPD(NH3-Temperature Programmed Desorption)和SEM(Scanning Electron Microscopy)表征结果。从图2a中可以看出,AC催化剂的表面官能团主要包含-OH(3 400 cm-1)、-C-H(2 950 cm-1)、-C=O(1 700 cm-1)、-C=C(1 550 cm-1、880 cm-1)和-CH-Ar (750 cm-1)。经磷酸活化处理后,AC催化剂表面成功引入了-C-O-P(1 150 cm-1)和-P-O(1 050 cm-1)等含P官能团。研究表明,这些含P官能团在AC催化热解过程中起到重要的作用,可作为催化活性位点来促进热解气的脱氧、裂化及芳构化等反应[12,18]。从图2b可知,AC催化剂的吸附-脱附等温曲线属于Ⅳ型等温线。当/0<0.4时,AC样品的氮吸附等温线迅速上升,说明样品中含有微孔结构。在0.4

表2 AC催化剂的比表面积、孔容、孔径及酸量分布

2.2 AC催化热解四种生物质原料产物分析

AC催化DF、微晶纤维素、木聚糖及碱木质素热解所得产物产率及分布情况如图3所示。从图3a可知,在AC催化剂作用下,四种生物质原料催化热解所得液体产率由高到低依次为:纤维素(55.0%)、木聚糖(36.0%)、DF(32.0%)、木质素(22.5%)。与之相反地,木质素催化热解后炭产率高达60%,而纤维素的热解炭产率最低,仅为17.5%。Stefanidis等[22]比较了纤维素、木聚糖和木质素三组分的催化热解特性,得到了相似的结果。这与生物质三组分的结构特性有关。木聚糖和DF催化热解所得气体产率分别为34.5%和38.0%,纤维素和木质素的气体产率则较低。与模化物相比,DF的气体产率明显高于其液体产率,这可能是由于生物质催化热解过程十分复杂,三组分之间存在一定的交互作用,有利于气体的生成[23]。值得注意的是,AC催化热解纤维素后的结焦量最高(8%),而催化木质素热解后的结焦量几乎为0。这是因为纤维素热解过程中比木质素产生更多的热解气,大量的热解气在AC催化剂活性位点上发生一系列的化学反应,同时产生焦炭沉积在AC催化剂表面和孔道结构中。

AC催化热解四种生物质原料所得液体产物的分布情况如图3b所示。AC催化剂作用下,纤维素热解液体产物主要包含呋喃类物质和酚类物质,其质量分数分别为78.6%和16.9%;木聚糖热解液体产物主要为呋喃类(83.2%)和酯类物质(14.3%);木质素热解液体产物中酚类物质的质量分数高达86.6%,其主要组分为苯酚、2-甲基苯酚、4-甲基苯酚等简单酚类化合物;DF热解液体产物组成是生物质三组分催化热解液体产物组成的综合,其主要组分为呋喃类物质(54.1%)和酚类物质(27.9%),此外还含有少量的酯类和酮类物质。Li等[24]研究也表明AC催化剂促进了生物质三组分热解气中呋喃类和酚类物质的生成,与本文的结果一致。众多研究表明,纤维素单独热解主要生成左旋葡萄糖(LG),LG可通过脱水、脱羰等反应进一步生成呋喃类物质[25-26]。Zhang等[27]研究发现AC有利于催化LG脱水重排生成5-甲基呋喃甲醛,5-甲基呋喃甲醛可在AC活性位点上进一步发生脱水、脱氢和重排反应生成苯酚类物质。他们利用AC催化热解纤维素得到酚类物质的选择性高达99%,这与本文的研究结果不一致,可能的原因是所制备的AC催化剂在性质方面存在差异,AC的介孔结构和含磷官能团越多,酚类的选择性越高[28]。木质素单独热解主要生成愈创木基苯酚和紫丁香基苯酚等大分子酚类,如2-甲氧基苯酚、2,6-二甲氧基苯酚和2,6-二甲氧基丙烯基苯酚等[29]。然而,AC催化剂的存在促进了酚类大分子脱甲氧基反应,有利于简单酚类的生成。这与Duan等[30]利用AC催化木质素热解的研究结果一致。

AC催化热解四种生物质原料所得气体产物的分布情况如图3c所示。四种原料主要的气体组分为H2、CH4、CO、CO2,而C2H6/C2H4、C3H8/C3H6、C4H10/C4H8等小分子烃类气体的体积分数较低。纤维素催化热解所得气体的主要组成成分是CO(39.6%)和CO2(36.4%),说明纤维素热解产物在AC催化剂活性位点上主要发生脱羰和脱羧反应。对于木聚糖而言,其气体产物主要为CO2(40.7%)和H2(26.2%),说明AC有利于催化木聚糖热解产物发生脱羧和脱氢反应。木质素的气体主要组分为H2(39.9%)和CO2(39.2%),二者主要来自于木质素结构单元侧链脱氢和脱羧反应[14]。DF中气体体积分数由高到低依次为CO>CO2>CH4>H2。综上所述,由于四种生物质原料结构不同,其热解产物组成不同,因而在AC催化剂活性位点上发生脱羰、脱羧、脱氢及脱甲基反应的程度不同,导致气体产物分布存在一定的差异。

2.3 AC催化热解LDPE产物分析

图4给出了AC催化热解LDPE所得产物产率及分布情况。AC催化热解LDPE所得液体产率为67.7%,气体产率为22.3%,催化剂结焦量为10%,无热解炭产生,说明LDPE在500 ℃下发生完全分解。AC催化LDPE热解所得液体产物的组成明显不同于生物质原料,其主要组分为芳烃和脂肪烃,其中单环芳烃、双环芳烃和三环芳烃的质量分数分别为28.0%、23.7%和5.5%,C9~C16和C16以上脂肪烃的质量分数分别为24.9%和12.3%。LDPE热解所得脂肪烃类物质进入AC孔道内,在其活性位点上发生了裂化、环化、低聚化和芳构化等一系列反应形成芳烃,同时释放出大量的氢气[12]。由图4可知,LDPE催化热解所得氢气体积分数高达94.4%。此外,气体组分中还含有少量C1~C4烃类小分子,主要来源于LDPE分子链C-C键断裂和脱甲基反应。

2.4 AC催化热解四种混合物产物分析

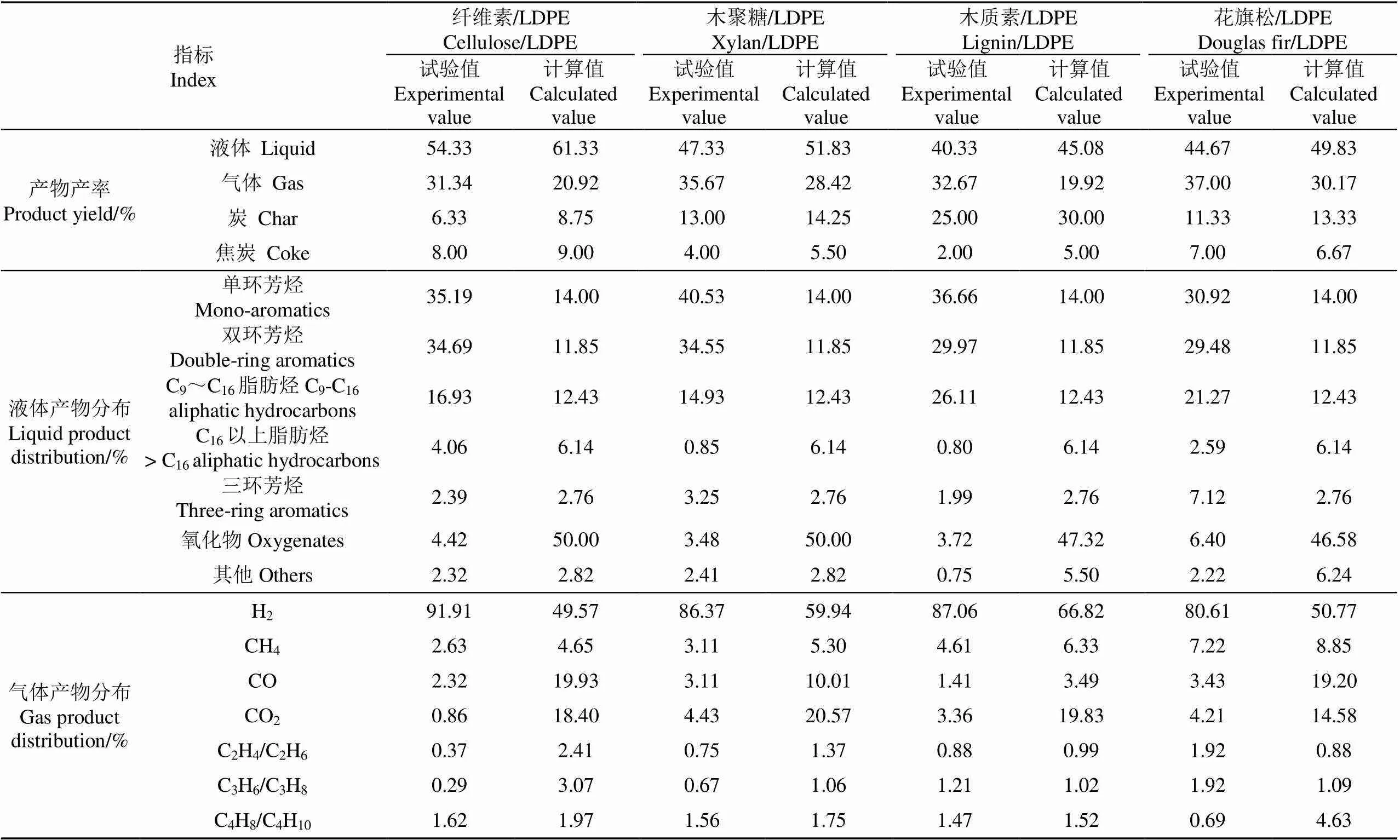

AC作为催化剂催化热解四种生物质与LDPE混合物所得产物产率及分布情况如图5所示。与理论计算值相比,四种混合物共催化热解所得液体产率降低了8.7%~11.4%,气体产率提高了22.6%~64.0%。从图5a可知,四种混合物共催化热解所得液体产率为40.3%~54.3%,其中液体产率最高的为纤维素/LDPE,而木质素/LDPE共催化热解所得液体产率最低。相反地,木质素/LDPE中热解炭的产率最高,约为25.0%。四种混合物的气体产率由高到底依次为:DF/LDPE>木聚糖/LDPE>木质素/LDPE>纤维素/LDPE。纤维素/LDPE和DF/LDPE两种混合物共催化热解过程中AC的结焦率较高,分别为8.0%和7.0%。根据三相产物的产率情况,分析原因可能是纤维素/LDPE和DF/LDPE在AC活性位点上发生催化反应的热解气的量明显高于其他两种混合物,从而导致其结焦率较高。

由图5b可知,四种混合物共催化热解所得液体产物主要组分为单环芳烃、双环芳烃和C9~C16脂肪烃类物质。此外,还含有少量C16以上脂肪烃、三环芳烃和氧化物。AC催化热解四种生物质原料主要生成呋喃类和苯酚类等氧化物。然而,四种生物质原料与LDPE共催化热解后氧化物的质量分数仅为3.5%~6.4%,推测生物质热解组分与LDPE热解组分在AC催化剂活性位点上发生了相互作用。Duan等[14]研究发现AC催化木质素/皂角共热解液体产物主要为芳烃和脂肪烃类物质,没有检测到酚类物质,他们认为皂脚可作为供氢体在共热解过程中产生大量的氢自由基,该自由基促进了酚类物质的脱甲氧基和脱羟基反应,从而形成芳烃。四种混合物中,木聚糖/LDPE液体产物中单环芳烃的质量分数最高为40.5%。纤维素/LDPE液体产物中主要包含单环芳烃和双环芳烃,其质量分数分别为35.2%和34.7%。木质素/LDPE和DF/LDPE液体产物中C9~C16脂肪烃类物质的质量分数较高,分别为26.1%和21.3%。木质素/LDPE的双环芳烃质量分数明显低于纤维素/LDPE和木聚糖/LDPE,这可能与生物质热解生成的氧化物类型有关。在以介孔结构为主的AC催化剂作用下,呋喃类物质更易在活性位点上发生脱氧、低聚等反应生成多环芳烃。

四种混合物共催化热解所得气体产物分布情况如图5c所示。从图5c可以看出,氢气是气体产物的主要组成部分,其体积分数保持在80.6%~91.9%范围内。这与HZSM-5催化生物质与塑料共热解所得气体产物分布明显不同,其主要为C1~C4烃类小分子、CO和CO2,H2的体积分数较低[31-32]。AC催化所产生的氢气主要来自于生物质组分与LDPE组分热解过程中脱氢。Xu等[33]利用Ni/生物炭催化生物质与聚乙烯共热解的研究表明,H2产率与混合物中聚乙烯的比例有关,高的聚乙烯比例协同促进了H2的生成。此外,混合物热解气在AC活性位点上发生芳构化反应形成芳烃的过程中也会释放出大量的氢气。四种混合物共催化热解气体产物中还含有少量C1~C4烃类小分子、CO和CO2等,分别来源于LDPE分子链断裂和生物质原料脱氧等。可见,AC催化生物质与塑料混合物共热解所得气体主要组分为H2等可燃气体,可直接在锅炉中燃烧发电或供热而不需要其他处理。

2.5 相互作用分析

假设生物质原料与LDPE共催化热解过程中不存在任何相互作用,根据二者共催化热解时的原料比例,以及二者单独催化热解所得产物的产率,计算了共催化热解的理论值。表3对AC催化四种混合物共热解所得产物的试验值与计算值进行了比较。如表3所示,四种混合物共催化热解所得液体产率的试验值均低于计算值,而气体产率的试验值均高于计算值。这与Dyer等[34]的试验结果一致。例如纤维素/LDPE共催化热解所得液体和气体产率的试验值分别为54.3%和31.3%,而其计算值分别为61.3%和20.9%。与液体产率相似,四种混合物中热解炭和催化剂焦炭产率的试验值也均低于计算值。上述结果说明,生物质与LDPE热解气在AC催化剂活性位点上的相互作用促进了其进一步裂化生成小分子气体,并抑制了焦炭的生成。四种生物质原料热解产物不同,因而其与LDPE共催化热解过程的相互作用程度也不相同。

四种混合物共催化热解所得液体产物组成的试验值与计算值存在明显差异。单环芳烃、双环芳烃和C9~C16脂肪烃类质量分数的试验值均高于计算值,而C16以上脂肪烃和氧化物质量分数的试验值明显低于计算值。众多研究表明,催化剂的存在协同促进了生物质与塑料共热解所得芳烃的质量分数,降低了氧化物的质量分数[35-36]。纤维素和木聚糖催化热解所得氧化物主要为呋喃类物质,在共催化热解过程中,呋喃类物质可与LDPE裂化生成的小分子烯烃发生Diels-Alder反应形成芳烃,同时释放出大量的氢气[32]。而木质素催化热解所得氧化物主要为苯酚类物质,在共催化热解过程中,LDPE热解生成的脂肪烃类物质可作为供氢体,促进苯酚类物质发生脱甲氧基和脱羟基反应形成芳烃,同时酚类自由基也促进了烃类大分子(>C16)进一步裂化生成轻质烃类和芳烃。可见,AC催化剂作用下,生物质原料与LDPE热解气之间主要发生Diels-Alder反应和氢转移反应等相互作用,有助于芳烃和轻质脂肪烃(C9~C16)的生成,实现了高含氧量液体产物向高热值富烃燃油方向转变。Xue等[16]利用 HZSM-5催化生物质三组分与聚乙烯热解得到了相似的结果,他们分析生物质与塑料共催化热解过程主要发生Diels-Alder反应、烃池机理和氢转移相互作用,促进了单环芳烃的生成。然而,由于纤维素、木聚糖和木质素的热解产物不同,其与塑料之间的相互作用也存在一定差异。与HZSM-5不同的是,AC催化剂主要为介孔结构,在促进单环芳烃生成的同时也显著提高了多环芳烃的生成。

四种混合物共催化热解所得气体产物中,氢气体积分数的试验值明显高于其计算值,而CO和CO2体积分数的试验值均低于其计算值。这可能是由于生物质组分与LDPE共催化热解过程中的Diels-Alder反应和氢转移反应等相互作用促进了氧原子以H2O的形式脱除。Li等[8]也研究发现生物质与塑料共催化热解过程中的相互作用降低了CO和CO2的生成。综合上述结果可知,生物质组分与LDPE热解气在AC催化剂作用下存在明显的相互作用,有利于富烃燃油和富氢燃气的生成,其中纤维素/LDPE和木聚糖/LDPE的相互作用程度稍高于木质素/LDPE。

表3 四种混合物共催化热解所得产物试验值与计算值比较

3 结 论

1)AC催化剂作用下,四种生物质热解液体产率由高到底依次为纤维素(55.0%)、木聚糖(36.0%)、DF(32.0%)、木质素(22.5%);纤维素和木聚糖催化热解所得液体产物主要为呋喃类物质,气体产物主要为CO和CO2,木质素热解所得液体产物主要为简单酚类物质,气体产物主要为H2和CO2。AC催化LDPE热解所得液体主要组分为芳烃和轻质脂肪烃(C9~C16),气体主要组分为H2(94.4%)。

2)四种混合物共催化热解所得液体产率降低了8.7%~11.4%,气体产率提高了22.6%~64.0%。纤维素/LDPE和木聚糖/LDPE共催化热解过程的相互作用主要为呋喃类物质与小分子烯烃之间发生Diels-Alder反应,而木质素/LDPE共催化热解过程的相互作用主要为氢转移反应,促进了酚类物质脱羟基和脱甲氧基反应。上述相互作用促进了芳烃和轻质脂肪烃(C9~C16)的生成,同时释放出大量的氢气(80.6%~91.9%)。

[1] 刘永强,王志奇,吴晋沪,等. 铜基载氧体与可燃固体废弃物化学链燃烧特性研究[J]. 燃料化学学报,2013,41(9):1056-1063.

Liu Yongqiang, Wang Zhiqi, Wu Jinhu, et al. Investigation on Cu-based oxygen carrier for chemical looping combustion of combustible solid waste[J]. Journal of Fuel Chemistry and Technology, 2013, 41(9): 1056-1063. (in Chinese with English abstract)

[2] Jin Q, Wang X, Li S, et al. Synergistic effects during co-pyrolysis of biomass and plastic: Gas, tar, soot, char products and thermogravimetric study[J]. Journal of the Energy Institute. 2019, 92(1): 108-117.

[3] Yuan H, Fan H, Shan R, et al. Study of synergistic effects during co-pyrolysis of cellulose and high-density polyethylene at various ratios[J]. Energy Conversion and Management, 2018, 157: 517-526.

[4] Ephraim A, Pham M D P, Lebonnois D, et al. Co-pyrolysis of wood and plastics: Influence of plastic type and content on product yield, gas composition and quality[J]. Fuel, 2018, 231: 110-117.

[5] Hassan H, Hameed B H, Lim J K. Co-pyrolysis of sugarcane bagasse and waste high-density polyethylene: Synergistic effect and product distributions[J]. Energy, 2020, 191: 116545.

[6] Sharypov V I, Beregovtsova N G, Kuznetsov B N, et al. Co-pyrolysis of wood biomass and synthetic polymers mixtures. Part iii: Characterisation of heavy products[J]. Journal of Analytical and Applied Pyrolysis, 2003, 67(2): 325-340.

[7] Dorado C, Mullen C A, Boateng A A. H-ZSM5 catalyzed co-pyrolysis of biomass and plastics[J]. ACS Sustainable Chemistry & Engineering, 2014, 2(2): 301-311.

[8] Li X, Li J, Zhou G, et al. Enhancing the production of renewable petrochemicals by co-feeding of biomass with plastics in catalytic fast pyrolysis with ZSM-5 zeolites[J]. Applied Catalysis A: General, 2014, 481: 173-182.

[9] Lam E, Luong J H T. Carbon materials as catalyst supports and catalysts in the transformation of biomass to fuels and chemicals[J]. ACS Catalysis, 2014, 4(10): 3393-3410.

[10] 董庆,牛淼淼,毕冬梅,等. 微波辐照下活性炭载铁催化剂催化热解竹材特性研究[J]. 农业工程学报,2019,35(2):235-241.

Dong Qing, Niu Miaomiao, Bi Dongmei, et al. Study on microwave pyrolysis properties of bamboo by using activated carbon-supported iron catalyst[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(2): 235-241. (in Chinese with English abstract)

[11] Lu Q, Ye X, Zhang Z, et al. Catalytic fast pyrolysis of sugarcane bagasse using activated carbon catalyst in a hydrogen atmosphere to selectively produce 4-ethyl phenol[J]. Journal of Analytical and Applied Pyrolysis, 2018, 136: 125-131.

[12] Zhang Y, Duan D, Lei H, et al. Jet fuel production from waste plastics via catalytic pyrolysis with activated carbons[J]. Applied Energy, 2019, 251: 113337.

[13] Mateo W, Lei H, Villota E, et al. Synthesis and characterization of sulfonated activated carbon as a catalyst for bio-jet fuel production from biomass and waste plastics[J]. Bioresource Technology, 2020, 297: 122411.

[14] Duan D, Zhang Y, Lei H, et al. Renewable jet-fuel range hydrocarbons production from co-pyrolysis of lignin and soapstock with the activated carbon catalyst[J]. Waste Management, 2019, 88: 1-9.

[15] Lin X, Lei H, Huo E, et al. Enhancing jet fuel range hydrocarbons production from catalytic co-pyrolysis of douglas fir and low-density polyethylene over bifunctional activated carbon catalysts[J]. Energy Conversion and Management, 2020, 211: 112757.

[16] Xue Y, Kelkar A, Bai X. Catalytic co-pyrolysis of biomass and polyethylene in a tandem micropyrolyzer[J]. Fuel, 2016, 166: 227-236.

[17] Lin X, Zhang Z, Wang Q, et al. Interactions between biomass-derived components and polypropylene during wood–plastic composite pyrolysis[J/OL]. Biomass Conversion and Biorefinery, 2020. DOI: 10.1007/ s13399-020-00861-4

[18] Yeung P T, Chung P Y, Tsang H C, et al. Preparation and characterization of bio-safe activated charcoal derived from coffee waste residue and its application for removal of lead and copper ions[J]. RSC Advances. 2014, 4: 38839-38847.

[19] Villota E M, Lei H, Qian M, et al. Optimizing microwave-assisted pyrolysis of phosphoric acid-activated biomass: Impact of concentration on heating rate and carbonization time[J]. ACS Sustainable Chemistry & Engineering. 2017, 6(1): 1318-1326.

[20] Prahas D, Kartika Y, Indraswati N, et al. Activated carbon from jackfruit peel waste by h3po4 chemical activation: Pore structure and surface chemistry characterization[J]. Chemical Engineering Journal. 2008, 140(1/2/3): 32-42.

[21] Puziy A M, Poddubnaya O I, Socha R P, et al. XPS and NMR studies of phosphoric acid activated carbons[J]. Carbon. 2008, 46(15): 2113-2123.

[22] Stefanidis S D, Kalogiannis K G, Iliopoulou E F, et al. A study of lignocellulosic biomass pyrolysis via the pyrolysis of cellulose, hemicellulose and lignin[J]. Journal of Analytical and Applied Pyrolysis. 2014, 105: 143-150.

[23] Wu Y, Wu S, Zhang H, et al. Cellulose-lignin interactions during catalytic pyrolysis with different zeolite catalysts[J]. Fuel Processing Technology, 2018, 179: 436-442.

[24] Li W, Wang D, Zhu Y, et al. Efficient ex-situ catalytic upgrading of biomass pyrolysis vapors to produce methylfurans and phenol over bio-based activated carbon[J]. Biomass and Bioenergy, 2020, 142: 105794.

[25] Patwardhan P R, Satrio J A, Brown R C, et al. Product distribution from fast pyrolysis of glucose-based carbohydrates[J]. Journal of Analytical and Applied Pyrolysis, 2009, 86(2): 323-330.

[26] Shen D K, Gu S. The mechanism for thermal decomposition of cellulose and its main products[J]. Bioresour Technol, 2009, 100(24): 6496-6504.

[27] Zhang Y, Lei H, Yang Z, et al. From glucose-based carbohydrates to phenol-rich bio-oils integrated with syngas production via catalytic pyrolysis over an activated carbon catalyst[J]. Green Chemistry, 2018, 20(14): 3346-3358.

[28] Zhang Y, Lei H, Yang Z, et al. Renewable high-purity mono-phenol production from catalytic microwave-induced pyrolysis of cellulose over biomass-derived activated carbon catalyst[J]. ACS Sustainable Chemistry & Engineering, 2018, 6(4): 5349-5357.

[29] Shen D K, Gu S, Luo K H, et al. The pyrolytic degradation of wood-derived lignin from pulping process[J]. Bioresource Technology, 2010, 101(15): 6136-6146.

[30] Duan D, Lei H, Wang Y, et al. Renewable phenol production from lignin with acid pretreatment and ex-situ catalytic pyrolysis[J]. Journal of Cleaner Production, 2019, 231: 331-340.

[31] Kim Y M, Jae J, Kim B S, et al. Catalytic co-pyrolysis of torrefied yellow poplar and high-density polyethylene using microporous HZSM-5 and mesoporous Al-MCM-41 catalysts[J]. Energy Conversion and Management, 2017, 149: 966-973.

[32] Li X, Zhang H, Li J, et al. Improving the aromatic production in catalytic fast pyrolysis of cellulose by co-feeding low-density polyethylene[J]. Applied Catalysis A: General, 2013, 455: 114-121.

[33] Xu D, Xiong Y, Zhang S, et al. The synergistic mechanism between coke depositions and gas for h2 production from co-pyrolysis of biomass and plastic wastes via char supported catalyst[J]. Waste Management, 2021, 121: 23-32.

[34] Dyer A C, Nahil M A, Williams P T. Catalytic co-pyrolysis of biomass and waste plastics as a route to upgraded bio-oil[J]. Journal of the Energy Institute, 2021, 97: 27-36.

[35] Lee H W, Kim Y M, Jae J, et al. Production of aromatic hydrocarbons via catalytic co-pyrolysis of torrefied cellulose and polypropylene[J]. Energy Conversion and Management, 2016, 129: 81-88.

[36] Fan L, Chen P, Zhang Y, et al. Fast microwave-assisted catalytic co-pyrolysis of lignin and low-density polyethylene with HZSM-5 and MgO for improved bio-oil yield and quality[J]. Bioresource Technology, 2017, 225: 199-205.

Catalytic co-pyrolysis of biomass and low-density polyethylene over activated carbon catalyst

Lin Xiaona1, Lei Hanwu2※, Yi Weiming1, Cai Hongzhen1, Chen Xiaoyun1, Guo Yadong1

(1.,,255000,; 2.,,,WA 99354-1671,USA)

This study aims to explore the interaction of biomass components and plastics in the catalytic co-pyrolysis over the Activated Carbon (AC) catalyst. A fixed bed reactor was used to conduct the catalytic pyrolysis of cellulose, xylan, lignin, Douglas Fir (DF) alone, and the catalytic co-pyrolysis of their mixture with Low-Density Polyethylene (LDPE) over AC catalyst. AC catalyst was prepared via phosphoric acid activation followed by microwave carbonization. The obtained AC catalyst was characterized by a Fourier-transform infrared spectroscopy (FTIR), Brunauer-Emmett-Teller (BET), temperature-programmed desorption of ammonia (NH3-TPD), and scanning electron microscopy (SEM). The main surface functional groups of AC were -OH (3 400 cm-1), -C-H (2 950 cm-1), -C=O (1 700 cm-1), -C=C (1 550 cm-1, 880 cm-1), and -CH-Ar (750 cm-1). Notably, the functional groups of -C-O-P (1 150 cm-1) and -P-O (1 050 cm-1) were successfully introduced in the catalyst, providing effectively active sites for the cracking and aromatization reactions to form aromatics. The BET surface area of AC was 1 440.0 m2/g, with a much higher external surface area of 1 412.8 m2/g and a lower micropore surface area of 27.2 m2/g. The total pore volume of AC was 0.86 cm3/g with low micropore volume. The peak at 100-200 ℃ was the weak acid site, which attributed to the weakly absorbed NH3on the external surface of AC catalyst, whereas, the peak at 200~300oC corresponded to the medium strength acid sites. The surface morphology of AC catalyst exhibited an irregular pore structure, due mainly to the chemical activation by phosphoric acid created the porosity in biomass matrix via the release of volatiles, shrinkage, fusion, and cracking reactions. Furthermore, the liquid yield was obtained from the catalytic pyrolysis of different feedstocks in the catalysis of AC catalyst. The order was ranked: Cellulose (55.0%) >xylan (36.0%) > DF (32.0%) > lignin (22.5%). The highest yield of char was obtained from the lignin pyrolysis, whereas, the pyrolysis of DF produced the maximum yield of gas. The catalytic pyrolysis of cellulose and xylan produced mainly furans, accounting for 78.6% and 83.2%, respectively. The main products of lignin pyrolysis were sample phenols. CO and CO2were the main gas components during catalytic pyrolysis of cellulose, indicating that carbonylation and decarboxylation reactions were dominant at the active sites of the AC catalyst. The gas composition of lignin was H2and CO2, which were from the dehydrogenation and decarboxylation reactions of side chains of lignin structural units. The results were attributed to the different structures and compositions of biomass feedstocks. The catalytic pyrolysis of LDPE produced aromatics and C9-C16hydrocarbons as the main liquid product and H2as the main gas products. The experimental liquid yield of four mixtures was reduced by 8.7%-11.4%, while the gas yield increased by 22.6%-64.0%, compared with the simulated. The content of aromatics and light aliphatic hydrocarbons (C9-C16) increased in liquid products, whereas, the content of oxygenates decreased significantly. The H2content increased, whereas, the contents of CO and CO2decreased in gas products, indicating that there were interactions between biomass components and LDPE during catalytic co-pyrolysis. The interactions of cellulose /LDPE and hemicellulose /LDPE were mainly Diels-Alder reactions between furans and olefins, while the interaction of lignin and LDPE was mainly hydrogen transfer reaction, which promoted the dehydroxylation and demethoxylation reactions of phenols. These interactions greatly contributed to the formation of aromatic hydrocarbons and light aliphatic hydrocarbons (C9-C16), meanwhile, a large amount of hydrogen (80.6%-91.9%) was released.

biomass; plastics; activated carbon; co-pyrolysis; catalysis

林晓娜,雷寒武,易维明,等. 活性炭催化生物质与低密度聚乙烯共热解[J]. 农业工程学报,2021,37(15):189-196.doi:10.11975/j.issn.1002-6819.2021.15.023 http://www.tcsae.org

Lin Xiaona, Lei Hanwu, Yi Weiming, et al. Catalytic co-pyrolysis of biomass and low-density polyethylene over activated carbon catalyst[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(15): 189-196. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.15.023 http://www.tcsae.org

2021-02-23

2021-06-02

国家自然科学基金青年基金项目(51806129);国家重点研发项目(2019YFD1100600)

林晓娜,博士,副教授,研究方向为典型固废高值化利用。Email:linxiaona1120@163.com

雷寒武,博士,副教授,研究方向为生物质高值化利用研究。Email:hlei@wsu.edu.cn

10.11975/j.issn.1002-6819.2021.15.023

TK6

A

1002-6819(2021)-15-0189-08