小功率非道路用柴油机燃烧过程优化与降噪

2021-11-26马志豪刘瑜娜董永超王旭东吴士清

马志豪,刘瑜娜,董永超,王旭东,吴士清

小功率非道路用柴油机燃烧过程优化与降噪

马志豪1,刘瑜娜1,董永超1,王旭东2,吴士清2

(1. 河南科技大学车辆与交通工程学院,洛阳 471003;2. 浙江新柴股份有限公司,绍兴 312000)

为了保证4D29G31非道路用柴油机动力性、经济性以及有害物排放等满足限值要求的同时,降低燃烧噪声和降低整机噪声,该研究对缸内燃烧过程进行优化。通过对油嘴凸出量、喷油嘴孔数、喷孔直径和涡流比优化匹配,改善缸内油气混合和燃烧过程;通过对动态供油提前角的优化,缩短滞燃期,进而抑制快速燃烧期内的燃烧速率和压力振荡。各参数优化匹配后,标定工况下柴油机的最高燃烧压力和压力升高率与原机相比分别下降了18%和44.9%,整机噪声降低了0.73 dB;最大扭矩工况下柴油机的最高燃烧压力和压力升高率与原机相比分别下降了39%和40%,整机噪声降低了1.07 dB。研究可为小功率非道路用柴油机通过缸内燃烧过程优化降低噪声提供技术参考。

柴油机;燃烧;噪声;小功率;非道路用;涡流比;燃料喷射系统

0 引 言

伴随着工程机械、农业机械等非道路移动机械行业的快速发展,柴油机由于其动力性、经济性和可靠性的优势,在非道路移动机械行业中有着广泛的应用。然而柴油机由于其压燃的工作方式,工作过程粗暴,尽管满足整机噪声的国家标准,但无法满足舒适性的要求[1-2],故还需采取措施进一步降低整机噪声。

柴油机噪声主要包括气动噪声、机械噪声和燃烧噪声。柴油机总噪声中,燃烧噪声起主导作用,是柴油机噪声的主要来源[3-4],对直喷式柴油机尤为如此。燃烧噪声与柴油机燃烧过程密切相关,燃烧过程越剧烈,燃烧噪声越高。优化燃烧参数,调整燃烧过程可以达到降低燃烧噪声的目的[5]。因此,对缸内燃烧过程进行优化对柴油机降噪具有重要意义。由于EGR(Exhaust Gas Recirculation)、高压共轨与涡轮增压等高新技术的出现,国内外学者更倾向于研究这些高新技术来改善缸内燃烧过程,从而降低燃烧噪声。Kondo等[6]在单缸直喷式柴油机上,采用高EGR和合适的喷油正时改善了燃烧过程,使燃烧噪声明显降低。Carlucci等[7]利用方差分析和神经网络方法研究了预、主喷油正时和预喷油持续时间对直列四缸涡轮增压柴油机的辐射噪声和燃烧噪声水平的影响;Gen等[8-9]通过在上止点附近进行多次燃油喷射,探究多次燃油喷射对燃烧噪声的影响,并且还研究了增压和EGR的降噪机理,证明了EGR和增压相结合可以降低发动机的燃烧噪声。国内的学者也做了一些研究。李兆文等[10-11]研究了主预喷间隔和EGR对燃烧噪声的影响,并对增压前后燃烧噪声进行对比。王平等[12-13]研究了共轨压力、主喷正时以及预喷射对高压共轨直喷柴油机燃烧噪声的影响。Zhang等[14]改变多个喷油参数,研究了主喷提前角和预喷射对柴油机燃烧噪声的影响。

虽然预喷射、EGR、涡轮增压技术是降低燃烧噪声的措施[15-19],但是对于小功率非道路用柴油机,由于其成本、结构、使用对象及用途限制,导致这些技术暂无法得到广泛的应用。因此,在现有小功率非道路用柴油机零部件的基础上进行合理的参数选择,使“油、气、室”三者合理匹配,通过改善缸内燃烧过程,达到降低燃烧噪声的目的。由于高压共轨燃料喷射系统成本较高,对功率在37 kW以下的发动机而言,采用电控VE泵-管-嘴燃料喷射系统已经足以满足当前执行的非道路国三排放法规。国内对装有此类燃料喷射系统的柴油机性能与排放研究较多[20-24],但是对于此类柴油机燃烧噪声的研究尚未引起重视。由于国家对非道路用柴油机制定了严格的排放法规[25],并对燃油消耗率做出了严格规定[26]。所以,对于装有电控VE泵-管-嘴燃料喷射系统的柴油机,在降低燃烧噪声的同时,还要保证柴油机动力性、燃油经济性以及NOx和碳烟等排放指标维持在限值以内。

本文以一台标定功率为36.8 kW的小功率非道路用柴油机为原机,通过对燃油喷射系统和喷油策略等多参数协同优化,对发动机的燃油经济性、排放水平和噪声进行分析,找出最佳匹配参数,在保证发动机动力性、经济性以及NOx和碳烟等排放要求的同时,降低燃烧噪声,从而降低整机噪声。

1 试验设备与方法

本文在不改变柴油机燃烧室结构的基础上,通过改变油嘴垫片厚度、喷油嘴孔数和喷孔直径、涡流比以及调整动态供油提前角等措施降低柴油机最高燃烧压力和最大压力升高率,从而降低燃烧噪声。同时监测柴油机功率、扭矩、光吸收系数、燃油消耗率和排气温度等数据,以保证柴油机动力性、经济性和排放性能。

喷油器油嘴凸出量关系到燃油的油束落点位置,影响油气混合质量,对发动机的性能和排放有重大影响。油嘴垫片厚度,决定了油嘴凸出量的大小。原机的油嘴垫片厚度为1 mm,本试验在原机油嘴垫片厚度的基础上,选取0.5、1、1.5、2和2.5 mm油嘴垫片厚度。

由于进气涡流不但影响到“油、气、室”的匹配,也对进气噪声和容积效率产生影响。较强的涡流虽然可以促进油气混合,但会导致传热损失增加,容积效率降低,气流噪声增大,从而影响发动机的动力性、经济性和噪声。因此在原机涡流比2.5的基础上,本文选取较低的涡流比2.2与原机涡流比2.5进行比较分析。

喷油嘴喷孔数目与直径会影响油气混合质量和燃油的喷射雾化质量,从而影响缸内燃烧过程。原机的喷孔数为5孔,喷孔直径为0.18 mm,本试验选取5孔0.17 mm孔径喷油嘴和6孔0.16 mm孔径喷油嘴与原机进行比较,找出最佳喷油嘴参数。

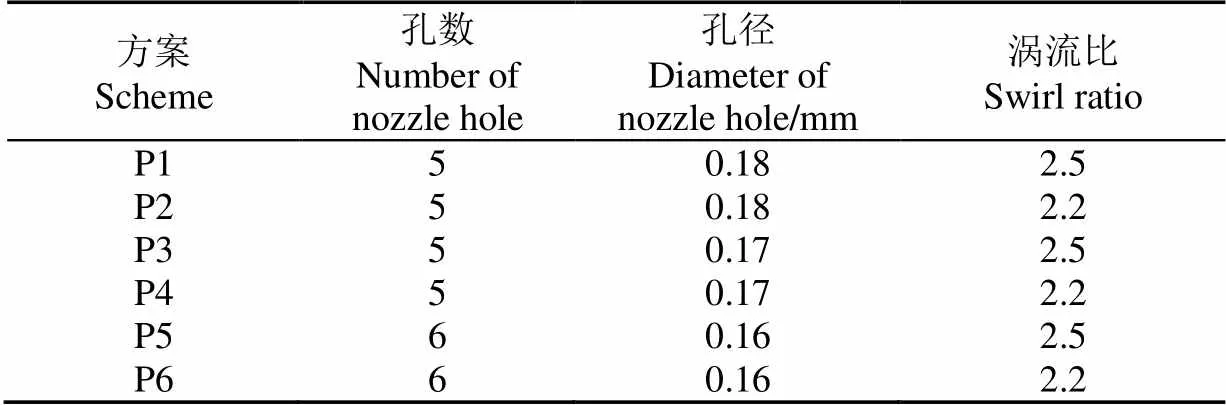

本试验选用4组不同参数的喷油嘴和涡流比进行优化匹配。如表1所示,分别将这4组方案记为P1(喷孔数目5、喷油嘴孔径0.18 mm,记为P518喷油嘴,下同,涡流比2.5)、P2(P518喷油嘴,涡流比2.2)、P3(喷孔数目5、喷油嘴孔径0.17 mm,记为P517喷油嘴,下同,涡流比2.5)、P4(P517喷油嘴,涡流比2.2)、P5(喷孔数目6、喷油嘴孔径0.16 mm,记为P616喷油嘴,下同,涡流比2.5)、P6(P616喷油嘴,涡流比2.2)。

表1 喷油嘴与涡流比参数

动态供油提前角影响柴油机的缸内燃烧过程,减小动态供油提前角可以降低发动机最高燃烧压力和最大压力升高率,最高燃烧压力和最大压力升高率的大小反映发动机燃烧噪声的高低[27-28]。在油嘴凸出量、喷油嘴喷孔数、喷孔直径和涡流比优化的基础上,将标定工况下原机的动态供油提前角由20°CA BTDC分别调整为18、16、15和14 °CA BTDC,将最大扭矩工况下原机的动态供油提前角由20°CA BTDC分别调整为16、15和14°CA BTDC进行试验研究。

在上述试验研究的基础上,将选取的最佳油嘴垫片厚度、喷油嘴偶件、涡流比和动态供油提前角参数优化匹配,最后与原机的动力性、经济性、排放性能和噪声进行比较。

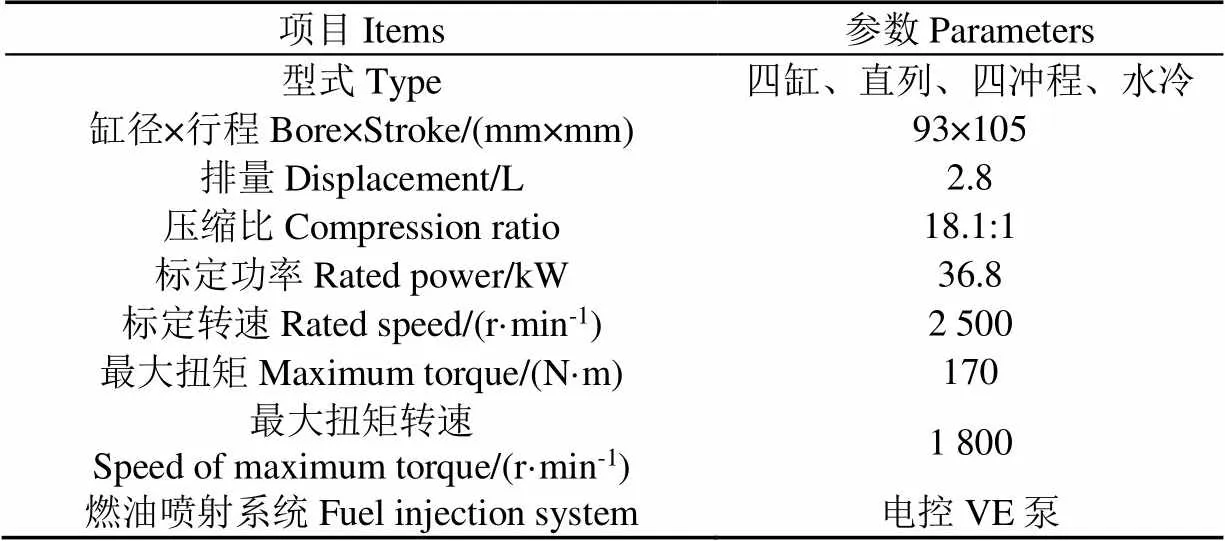

试验样机为浙江新柴股份有限公司生产的4D29G31型柴油机。试验中采用Kistler公司生产的KiBox燃烧分析仪进行数据采集,精度为±0.5%,采用6056A型压力传感器测量气缸压力,2614B型曲轴转角编码器采集曲轴转角信号,精度为±0.002%,采用AVL DISMOKE 4000光吸收系数计对排气中的烟度进行测量,不透光烟度测量精度为0.1%,消光系数测量精度为0.01 m-1,采用MEXA-7100DEGR型排放分析仪来检测柴油机排气中的NOx,采用B&K公司生产2250—S型声级计进行噪声测试。表2为4D29G31型柴油机基本技术参数。图1为柴油机性能试验台架。

表2 4D29G31柴油机基本技术参数

本试验采取2个典型的测试工况点:标定工况与最大扭矩工况。运用正交试验法获得优化后的最佳参数,再对优化后的最佳参数方案与原机的性能、缸内压力、压力升高率和整机噪声进行比较,以分析缸内燃烧过程优化前后柴油机的动力性、经济性和排放性能及整机噪声的变化。

2 结果与分析

2.1 油嘴垫片厚度确定

喷油器油嘴凸出量是指喷油器油嘴伸出气缸盖底面的高度。对试验机型,油嘴凸出量可以通过油嘴垫片厚度调节,垫片厚则油嘴凸出量小,垫片薄则油嘴凸出量大[28]。由于排气温度的高低可以间接反映发动机工作状况,因此对于喷油器油嘴凸出量的优化,结果以燃油消耗率和排气温度作为判断依据。图2为柴油机采用P518喷油嘴,动态供油提前角为20°CA BTDC时,油嘴垫片厚度对燃油消耗率和排气温度的影响。

从图2可以看出,油嘴垫片厚度为2 mm时,柴油机的燃油消耗率和排气温度最低,1.5 mm油嘴垫片厚度次之。使用0.5和1 mm油嘴垫片厚度时,喷油器油嘴凸出量太大,活塞接近上止点时,燃油会喷射到燃烧室凹坑处,使燃烧室偏上部的空气利用率下降,导致油气混合不均匀,燃料不能充分燃烧,燃油经济性变差。当油嘴垫片厚度为2.5 mm时,喷油器油嘴凸出量过小,部分油束会喷射到活塞顶面,活塞顶面的燃油燃烧不充分,导致柴油机性能恶化。当垫片厚度为2 mm时,喷油嘴喷出的油束撞击在燃烧室中间区域,空气得到更有效的利用,燃烧过程得到改善,柴油机的性能有所提升。

2.2 喷油嘴结构参数与涡流比匹配

缸内气体流动对柴油机缸内燃烧过程有重要影响。涡流比是衡量涡流强度的重要指标,涡流比越大,涡流强度越高,油气混合越均匀,但过强的涡流会增大流动和传热损失。此外,喷油嘴喷孔数目和喷孔直径也会影响缸内燃烧的过程。

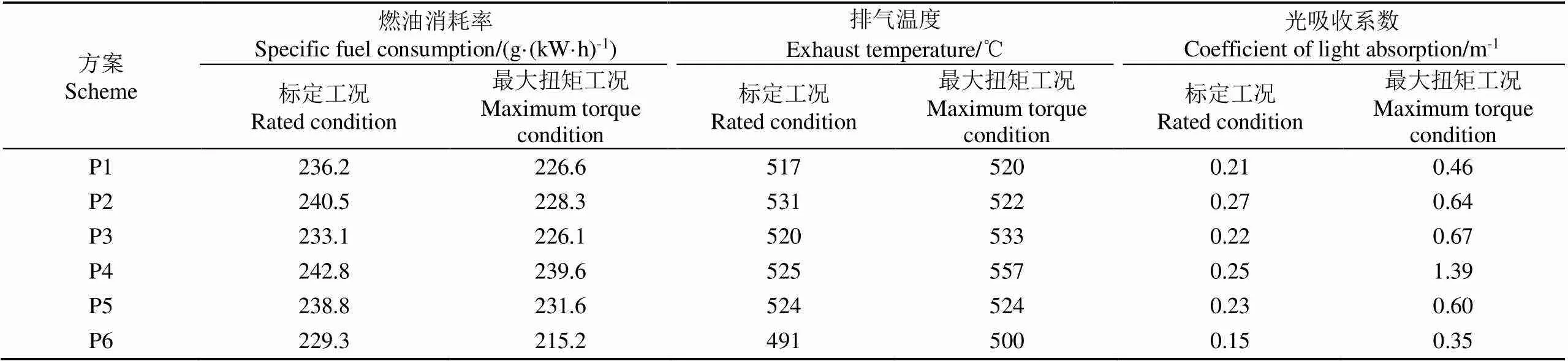

表3为柴油机采用2 mm油嘴垫片厚度,动态供油提前角为20 °CA BTDC时,不同喷油嘴结构参数与涡流比匹配时的燃油消耗率、排气温度和光吸收系数的试验结果。

由表3可以看出,采用P6方案(P616喷油嘴,涡流比2.2)时柴油机燃油消耗率、排气温度和光吸收系数最低。3种喷油嘴均存在一个最佳的涡流比与其相适应。对于P518喷油嘴,涡流比为2.5时柴油机燃油消耗率、排气温度和光吸收系数比涡流比为2.2时低,说明P518喷油嘴与2.5涡流比匹配更好;对于P517喷油嘴,涡流比为2.5时柴油机的燃油消耗率、排气温度和光吸收系数均低于涡流比2.2,说明P517喷油嘴与2.5涡流比匹配更佳;对于P616喷油嘴,涡流比为2.2时的柴油机燃油消耗率、排气温度和光吸收系数比涡流比为2.5时低。P517喷油嘴匹配2.5和2.2涡流比时柴油机的烟度较大,原因是P517喷油嘴喷孔数少,喷孔直径小,过少的油束会降低空气利用率,油、气混合差,而缺乏足够的空气会使燃油裂解形成了大量碳烟,导致缸内燃烧过程恶劣,光吸收系数增大,排放指标不达标。由于P518喷油嘴喷孔数少,孔径大,油束贯穿距离大,燃油雾化不好,较高的涡流比可以促进燃油雾化,促进缸内燃烧。而P616喷油嘴,喷孔数多,孔径小,燃油喷出时油滴的索特平均直径小,燃油雾化更好,适合匹配较小的涡流比,提高缸内空气利用率,缩短滞燃期和后燃时间,改善缸内燃烧过程,提高了柴油机经济性,同时降低了排放,为燃烧噪声的降低奠定了基础。因此,综合比较可以看出,选用P616喷油嘴和涡流比2.2时,柴油机的性能和排放水平达到最佳。

表3 不同喷油嘴与涡流比的试验结果

2.3 动态供油提前角确定

发动机的动态供油提前角对气缸内的燃烧过程有重要影响。适当的动态供油提前角可以缩短滞燃期,减少滞燃期内产生的混合气,抑制快速燃烧期内的燃烧速率和压力振荡,从而降低燃烧噪声[14]。采用P616喷油嘴、涡流比2.2和2 mm油嘴垫片厚度参数,对动态供油提前角进行调整,从而找出最佳动态供油提前角。

2.3.1 动态供油提前角对缸内压力和压力升高率的影响

图3为不同动态供油提前角的缸内压力曲线和压力升高率曲线。可以看出,随着供油提前角的减小,发动机缸内的最高燃烧压力和最大压力升高率都逐渐降低。同时,发动机缸内的最高燃烧压力和最大压力升高率对应的曲轴转角随着供油提前角的减小而远离上止点。这是因为,随着活塞上行,动态供油提前角减小,燃油喷射更接近上止点,气缸内温度更高,燃油雾化更好,使滞燃期减短,且滞燃期内形成的混合气减少,预混燃烧比例减小,从而降低了最高燃烧压力和最大压力升高率,减小燃烧噪声。

注:P616喷油嘴,涡流比2.2,油嘴垫片厚度2 mm。下同。

Note: P616 nozzle, the swirl ratio is 2.2, and the thickness of nozzle gasket is 2 mm.

图3 不同动态供油提前角的缸内压力曲线和压力升高率

Fig.3 Cylinder pressure curve and pressure rise rate with different dynamic fuel supply advance angle

2.3.2 动态供油提前角对燃油消耗率和光吸收系数的影响

图4为在标定工况和最大扭矩工况下,不同动态供油提前角的燃油消耗率和光吸收系数。从图4中可以看出,随着动态供油提前角的减小,燃油消耗率和光吸收系数逐渐增大。这是因为动态供油提前角减小,燃烧远离上止点,预混燃烧比例减小,混合燃烧比例增加,燃烧的持续时间增加,柴油机后燃更加严重,导致光吸收系数增加,燃油消耗率增大,燃油经济性变差。在标定工况下,由于柴油机的转速高,缸内空气的利用率更好,缸内燃烧更加充分,碳烟生成量的变化不大。但是由于减小动态供油提前角是降低缸内压力和压力升高率的重要措施,因此,需要在提高性能的基础上,选择合适的动态供油提前角。

从图3~图4中看出,标定工况下,动态供油提前角为20 °CA BTDC时,柴油机的燃油消耗率和光吸收系数最低,但最高燃烧压力和最大压力升高率最高,不利于降低燃烧噪声。当动态供油提前角为14 °CA BTDC,柴油机的最高燃烧压力和最大压力升高率最低,但柴油机的燃油消耗率和光吸收系数也增高,不能达到规定的燃油消耗率限值[26]。与动态供油提前角为20 °CA BTDC相比,动态供油提前角为16 °CA BTDC时,柴油机的燃油消耗率升高了0.6%,光吸收系数升高了17.3%,燃油消耗率变化不大,光吸收系数稍有增加,但仍满足排放限值规定0.8 m-1[25]。综合考虑柴油机燃油消耗率、光吸收系数、最高燃烧压力和最大压力升高率,对于标定工况,柴油机动态供油提前角选用16 °CA BTDC最佳。最大扭矩工况下,动态供油提前角为14 °CA BTDC时,柴油机的最高燃烧压力和最大压力升高率最低。与动态供油提前角为20 °CA BTDC相比,柴油机的燃油消耗率升高了2%,光吸收系数升高了8.7%,燃油消耗率基本不变,光吸收系数些许增加,但仍维持在限值以内[25]。所以,对于最大扭矩工况,动态供油提前角选用14 °CA BTDC最佳。

3 整机燃烧过程、性能、排放与噪声分析

根据前述试验结果,选用2 mm油嘴垫片厚度,P616喷油嘴,涡流比2.2,标定工况下动态供油提前角为16 °CA BTDC,最大扭矩工况下动态供油提前角为14 °CA BTDC,优化参数条件下对整机燃烧过程、性能、排放与噪声进行试验分析。

3.1 缸内压力与压力升高率

图5为标定工况和最大扭矩工况下原机与优化后的缸内压力曲线和压力升高率曲线。从图5中可以看出:标定工况下,优化后的最高燃烧压力为5.6 MPa,相比于原机的6.84 MPa下降了18%,优化后的最大压力升高率为0.27 MPa/°CA,相比于原机的0.49 MPa/°CA下降了44.9%。最大扭矩工况下,优化后的最高燃烧压力6.16 MPa,最大压力升高率0.33 MPa/°CA相比于原机的10.1 MPa和0.55 MPa/°CA分别下降了39%和40%。说明优化后柴油机的最高燃烧压力和最大压力升高率均减小,柴油机的燃烧噪声也得以降低。

3.2 燃油消耗率与排放

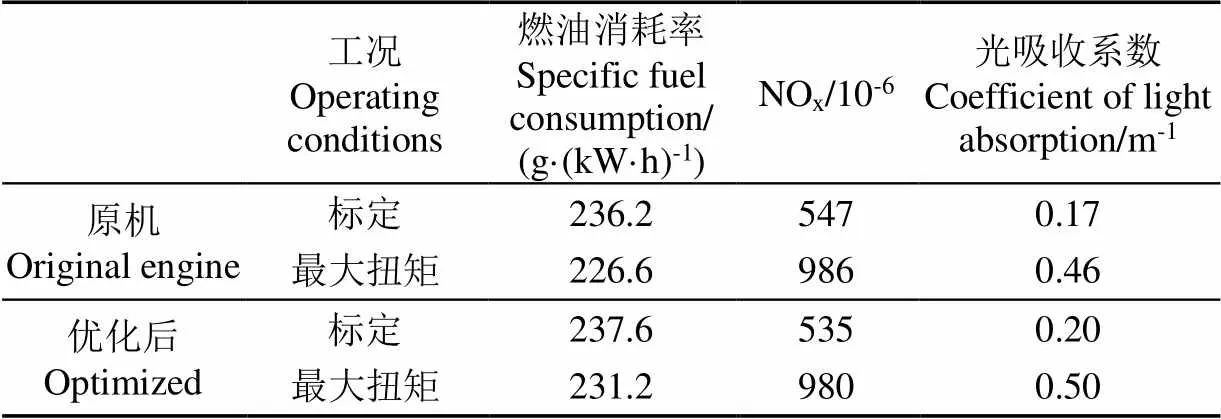

表4为原机与优化后柴油机燃油消耗率、NOx排放和光吸收系数试验结果。从表中可以看出,优化后柴油机燃油消耗率、NOx排放和光吸收系数与原机相比相差不大。虽然动态供油提前角减小会使燃油消耗率和光吸收系数增大,但是采用优化的油嘴垫片厚度、喷油嘴结构参数和涡流比,改善了燃油雾化质量,柴油机的性能得以提升。因此优化后柴油机的性能和排放能够达到原机水平,保证了柴油机的动力性、经济性和排放性能。

表4 原机与优化后的燃油消耗率、NOx排放和光吸收系数

3.3 整机噪声分析

声功率级L计算公式为

式中为测量表面积,m2;0为基准面积,0=1 m2。

Note: 1-9 is the noise measurement points of the diesel engine.

图6 柴油机整机噪声测量点分布

Fig.6 Noise measurement points of the diesel engine

图7为标定工况与最大扭矩工况下原机与优化后柴油机噪声测量结果。从图7中可以看出,与原机相比,标定工况下优化后的柴油机在9个测量点处的声压级均有所降低,降低范围为0.5~1.5 dB左右,最大扭矩工况下降低了1~2.5 dB左右。原因是,与原机相比优化后柴油机的最大燃烧压力和最高压力升高率均减小,这使燃烧室内产生的压力载荷减小,产生的振动能量也随之减小,最终通过柴油机表面辐射到空气中的燃烧噪声也得以降低。

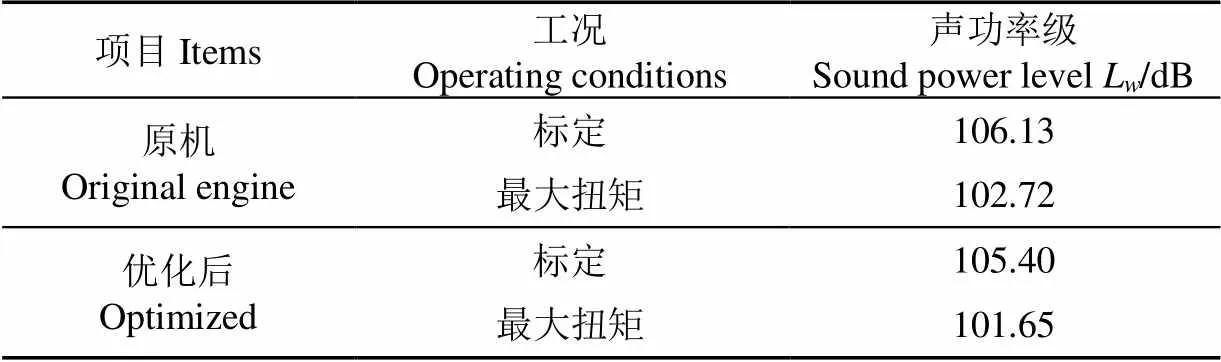

表5为原机与优化后的柴油机声功率级计算结果。从表5中可以看出,标定工况和最大扭矩工况下,优化后的柴油机声功率级比原机分别降低了0.73和1.07 dB。原因是,柴油机缸内燃烧过程优化,燃烧激励减小,燃烧噪声得以降低,从而降低整机噪声。

从图5、图7、表4和表5综合比较可以看出,优化后,柴油机的最高燃烧压力和最大压力升高率与原机相比均有明显降低,并且燃油消耗率、NOx和光吸收系数与原机相比均相差不大。本研究在保证动力性、经济性和排放性能的前提下,通过不同参数的优化匹配,降低了柴油机的缸内燃烧压力和压力升高率,从而降低了燃烧噪声,达到了降低柴油机整机噪声的目标。

表5 原机与优化后柴油机整机噪声

4 结 论

通过对4D29G31小功率非道路用柴油机的油嘴凸出量、喷油嘴偶件和涡流比参数以及动态供油提前角进行优化匹配,得到以下结论:

1)合适的油嘴凸出量,可以提高空气利用率,改善发动机性能。综合来看,油嘴垫片厚度为2 mm时,柴油机的燃油消耗率和排气温度最低,故油嘴垫片厚度2 mm为最佳选择。

2)通过喷油嘴与进气涡流的优化匹配,可以看出:多孔数小孔径喷油嘴与较小涡流比的匹配,燃油的雾化程度更好,改善了缸内燃烧过程,提高了柴油机的经济性,并使柴油机的排放水平得到改善。

3)减小动态供油提前角,可以降低柴油机的最高燃烧压力和最大压力升高率,从而降低燃烧噪声。在标定工况和最大扭矩工况下选取合适的动态供油提前角可以使柴油机的最高燃烧压力和最大压力升高率与柴油机的燃油经济性、排放水平和燃烧噪声取以折衷。

4)采用P616喷油嘴(喷孔数目6,喷油嘴孔径0.16 mm)、涡流比2.2、油嘴垫片厚度2 mm、标定工况动态供油提前角16 °CA BTDC、最大扭矩工况供油提前角14 °CA BTDC的优化方案,柴油机在标定工况下的最高燃烧压力和最大压力升高率相比于原机分别下降了18%、44.9%,在最大扭矩工况下的最高燃烧压力和最大压力升高率相比于原机分别下降了39%、40%。与原机相比,标定工况和最大扭矩工况下,优化后柴油机的声功率级分别降低了0.73和1.07 dB。

[1] Giakoumis E G, Dimaratos A M, Rakopoulos C D. Experimental study of combustion noise radiation during transient turbocharged diesel engine operation[J]. Energy, 2011, 36(8): 4983-4995.

[2] 胡以怀. 船舶柴油机振动、噪声及废气排放[M]. 大连:大连海事大学出版社,2003.

[3] Harrison M. Vehicle refinement: Controlling noise and vibration in road vehicles[M]. Warrendale: SAE International, 2004.

[4] Anderton D. Relation between combustion system and engine noise[C]//1979 Automotive Engineering Congress and Exposition. IEEE Computer Society, 1979.

[5] Wang P, Song X G, Xue D X, et al. Effect of combustion process on DI diesel engine combustion noise[J]. [2007-07-13] SAE Technical Papers, DOI: https://doi.org/10.427/2007-01-2076.

[6] Kondo M, Kimura S, Hirano I, et al. Development of noise reduction technologies for a small direct-injection diesel engine[J]. JSAE Review, 2000, 21(3): 327-333.

[7] Carlucci P, Ficarella A, Laforgia D. Study of the influence of the injection parameters on combustion noise in a common rail diesel engine using ANOVA and neural networks[C]//SAE Paper 2001-01-2011, 2001.

[8] Gen S, Hideyuki O, Yuki O, et al. Combustion noise reduction with high thermal efficiency by the control of multiple fuel injections in premixed diesel engines[J]. SAE International Journal of Engines, 2017, 10(3): 1128-1142.

[9] Shibata G, Shibaike Y, Ushijima H, et al. Identification of factors influencing premixed diesel engine noise and mechanism of noise reduction by EGR and supercharging[J]. SAE Technical Papers, 2013, 2(1): 669-682.

[10] 李兆文,舒歌群,卫海桥,等. EGR对直喷式柴油机瞬态工况燃烧噪声影响的试验研究[J]. 内燃机工程,2010,31(3):17-22.

Li Zhaowen, Shu Gequn, Wei Haiqiao, et al. Experimental investigation on effect of EGR on combustion noise in transient conditions of DI diesel engine[J]. Chinese Internal Combustion Engine Engineering, 2020, 31(3): 17-22. (in Chinese with English abstract)

[11] 李兆文,舒歌群,卫海桥,等. 增压前后柴油机燃烧噪声的对比分析[J]. 内燃机工程,2009,30(2):29-33.

Li Zhaowen, Shu Gequn, Wei Haiqiao, et al. Comparison and analysis on combustion noise of diesel engine with and without turbocharger[J]. Chinese Internal Combustion Engine Engineering, 2009, 30(2): 29-33. (in Chinese with English abstract)

[12] 王平,宋希庚,薛冬新,等. 高压共轨电控直喷式柴油机喷油规律和放热规律对燃烧噪声的影响[J]. 燃烧科学与技术,2008,14(5):406-411.

Wang Ping, Song Xigeng, Xue Dongxin, et al. Effect of fuel injection rate and heat release rate on combustion noise of DI diesel engines[J]. Journal of Combustion Science and Technology, 2008, 14(5): 406-411. (in Chinese with English abstract)

[13] 王平,宋希庚,薛冬新,等. 预喷射对柴油机燃烧噪声的影响[J]. 燃烧科学与技术,2008,14(6):496-500.

Wang Ping, Song Xigeng, Xue Dongxin, et al. Effect of pilot injection on combustion noise of diesel engines[J]. Journal of Combustion Science and Technology, 2008, 14(6): 496-500. (in Chinese with English abstract)

[14] Zhang Q H, Hao Z Y, Zheng X, et al. Mechanism and optimization of fuel injection parameters on combustion noise of DI diesel engine[J]. Journal of Central South University, 2016, 23(2): 379-393.

[15] Win Z, Gakkhar R P, Jain S C, et al. Parameter optimization of a diesel engine to reduce noise, fuel consumption, and exhaust emissions using response surface methodology[J]. Proceedings of the Institution of Mechanical Engineers Part D: Journal of Automobile Engineering, 2005, 219(10): 1181-1192.

[16] Busch S, Zha K, Miles P C. Investigations of closely coupled pilot and main injections as a means to reduce combustion noise in a small-bore direct injection diesel engine[J]. International Journal of Engine Research, 2015, 16(1): 13-22.

[17] Busch S, Zha K, Warey A, et al. On the reduction of combustion noise by a close-coupled pilot injection in a small-bore DI diesel engine[J]. Journal of Engineering for Gas Turbines & Power, 2015, 138(10): 1-18.

[18] 罗福强,周志峰,周靖,等. 预喷参数及EGR对柴油机噪声影响试验研究[J]. 车用发动机,2020(3):44-49.

Luo Fuqiang, Zhou Zhifeng, Zhou Jing, et al. Influence of pilot injection and EGR on noise of diesel engine[J]. Vehicle Engine, 2020(3): 44-49. (in Chinese with English abstract)

[19] 杜宏飞,李佳星,秦岭,等. 预喷参数对柴油机燃烧噪声的影响规律研究[J]. 汽车技术,2018(11):41-44.

Du Hongfei, Li Jiaxing, Qin Ling, et al. Research on law of influence of pilot injection parameters on combustion noise in diesel engine[J]. Automobile Technology, 2018(11): 41-44. (in Chinese with English abstract)

[20] 尹必峰,黄晨春,刘胜吉,等. 高性能低排放小型非道路柴油机的开发[J]. 农业工程学报,2012,28(5):32-38.

Yin Bifeng, Huang Chenchun, Liu Shengji, et al. Development of small off-road diesel with high-performance and low emission[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2012, 28(5): 32-38. (in Chinese with English abstract)

[21] 刘胜吉,孙健,陆存豪,等. 非道路用小缸径涡流室柴油机的性能与排放[J]. 内燃机工程,2016,37(3):31-35.

Liu Shengji, Sun Jian, Lu Cunhao, et al. Performances and emissions of small non-road swirl chamber diesel engines[J]. Chinese Internal Combustion Engine Engineering, 2016, 37(3): 31-35. (in Chinese with English abstract)

[22] 贾和坤,尹必峰,何建光,等. 内部废气再循环柴油机燃烧过程分析及排放性能试验[J]. 农业工程学报,2015,31(10):37-42.

Jia Hekun, Yin Bifeng, He Jianguang, et al. Analysis of combustion process and emission performance test for diesel engine using internal exhaust gas recirculation[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2015, 31(10): 37-42. (in Chinese with English abstract)

[23] 马志豪,陈占耀,贾义,等. 小功率非道路用柴油机动力、经济及排放特性[J]. 农业工程学报,2017,33(21):78-84.

Ma Zhihao, Chen Zhanyao, Jia Yi, et al. Power, economy and emission characteristics of low power non-road diesel[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2017, 33(21): 78-84. (in Chinese with English abstract)

[24] 陈占耀,贾义,李亚楠,等. 降低非道路用柴油机排放试验[J]. 河南科技大学学报:自然科学版,2017,38(3):30-34.

Chen Zhanyao, Jia Yi, Li Yanan, et al. Experiment on reducing emission of non-road diesel engine[J]. Journal of Henan University of Science and Technology: Natural Science, 2017, 38(3): 30-34. (in Chinese with English abstract)

[25] 环境保护部,国家监督检验检疫总局. 非道路柴油移动机械排气烟度限值及测量方法:GB 36886-2018[S]. 北京:中国环境科学出版社,2018.

[26] 国家质量监督检验检疫总局,中国国家标准化管理委员会. 非道路用柴油机燃料消耗率和机油消耗率限值及试验方法:GB 28239-2012[S]. 北京:中国标准出版社,2012.

[27] 卫海桥,舒歌群. 内燃机缸内压力与燃烧噪声[J]. 燃烧科学与技术,2004,10(1):56-61.

Wei Haiqiao, Shu Gequn, et al. Cylinder pressure and combustion noise of internal combustion engine[J]. Journal of Combustion Science and Technology, 2004, 10(1): 56-61. (in Chinese with English abstract)

[28] 周龙保,内燃机学[M]. 第3版. 北京:机械工业出版社,2010:103-104.

[29] 全国内燃机标准化技术委员会. GB/T 1859.1-2015往复式内燃机声压法声功率级的测定第1部分:工程法[S]. 北京:中国质检出版社,2016.

Optimization of combustion process and noise reduction of a low power non-road diesel engine

Ma Zhihao1, Liu Yuna1, Dong Yongchao1, Wang Xudong2, Wu Shiqing2

(1.,471003;2..,.,312000,)

Diesel engine has widely been used in the non-road mobile machinery industry, because of its considerable advantages in power, economy, and reliability. However, the working process of an diesel engine is rough, due mainly to the compression ignition operating mode Furthermore, the noise of the diesel engine cannot meet the requirements of living comfort. Therefore, it is highly necessary to reduce the noise of diesel engines. The noise of the internal combustion engine mainly includes aerodynamic, mechanical, and combustion noise. Combustion noise plays a leading role in the total noise of diesel engines, especially for direct injection diesel engines. Combustion noise is also closely related to the combustion process of internal combustion engines. The combustion noise is greater, as the combustion process is more intense in recent years. Fortunately, the noise can be reduced via the optimized parameters and tunable process. Therefore, the in-cylinder combustion process can also be optimized for the noise reduction of diesel engines. Since the pre-injection, exhaust gas recirculation (EGR), and turbocharging technologies cannot be widely used to reduce combustion noise for low power non-road diesel engines, due to the cost, structure, and application object. Therefore, the reasonable selection of parameters can make the matching of "fuel, air, and chamber" more perfect on the basis of existing low-power non-road diesel engine parts, thereby improving the combustion process in the cylinder. In this study, an optimization experiment was performed on the in-cylinder combustion of a diesel engine, in order to ensure the power performance, economy, NOx, and soot emissions of low power non-road machinery, while reducing the combustion noise in the diesel engine. A low-power non-road 4D29G31 diesel engine was used as an original engine. The optimization was made on the nozzle protrusion, nozzle hole number, nozzle hole diameter, and swirl ratio. The “fuel, air, and chamber” achieved the best matching state to improve the fuel-air mixing, the combustion in cylinder, and performance of diesel engine. The dynamic fuel supply advance angle was optimized to shorter the ignition delay time. The combustion rate and pressure oscillations were then be suppressed during the rapid combustion period. The maximum combustion pressure and the rising rate of the diesel engine under the rated condition were reduced by 18% and 44.9% after optimization, respectively, where the noise of the engine was reduced by 0.73 dB, compared with the original engine. The maximum combustion pressure and the rising rate of the diesel engine were reduced by 39% and 40% under the maximum torque condition, respectively, where the noise of the engine was reduced by 1.07 dB than before. It demonstrated that the combustion noise was reduced significantly in the whole diesel engine after optimization. At the same time, the economy and emission performance of diesel engines reached optimal in a low-power non-road diesel engine.

diesel engine; combustion; noise; low power; non-road use; swirl ratio; fuel injection system

马志豪,刘瑜娜,董永超,等. 小功率非道路用柴油机燃烧过程优化与降噪[J]. 农业工程学报,2021,37(15):40-46.doi:10.11975/j.issn.1002-6819.2021.15.005 http://www.tcsae.org

Ma Zhihao, Liu Yuna, Dong Yongchao, et al. Optimization of combustion process and noise reduction of a low power non-road diesel engine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(15): 40-46. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.15.005 http://www.tcsae.org

2021-04-06

2021-07-27

国家重点研发计划资助项目(2016YFD0700800);国家自然科学基金项目(51906061);河南省重点研发与推广专项项目(192102310238)

马志豪,博士,教授,博士生导师,研究方向为内燃机燃烧过程与污染物排放控制。Email:mazhihao@haust.edu.cn

10.11975/j.issn.1002-6819.2021.15.005

TK42

A

1002-6819(2021)-15-0040-07