离心泵模型叶轮的制造技术

2021-11-25廖乾东吴中竟段昌德吴伟

廖乾东,吴中竟,段昌德,吴伟

东方电气集团东方电机有限公司 四川德阳 618000

1 序言

叶轮作为离心泵的核心部件,极大地影响着泵站的工作效率和安全稳定。在研发过程中,设计人员往往通过将模型泵叶轮在高精度试验台上进行试验,从而获得相应数据以验证性能,因此其制造精度是否满足设计要求,也成为决定试验数据可靠性的关键因素。

离心泵叶轮包括闭式、半开式和开式叶轮,其中闭式叶轮包含前盖板、后盖板、轮毂和叶片。相比于投入商业运行的真机叶轮,模型叶轮通常为其等比例缩小版,其制造技术可分为分体式制造和整体制造,其中整体制造又分为半开式制造和全闭式制造。与水轮机、航空发动机及压缩机等产品上的核心叶轮类似,离心泵模型叶轮也具有叶片曲面复杂、精度要求高及加工可达性差等特点,因此是机械制造领域的难题之一。

2 分体式制造

由于离心泵模型叶轮的直径小,当叶片数量过多时,流道变得狭窄,加工空间十分狭小,部分区域甚至无法加工,因此采用分体式制造成为唯一的方案。德国VOITH集团、法国ALSTOM公司、哈尔滨电机厂及东方电机有限公司等多采用该方式制造与离心泵模型叶轮尺寸相近、形状相仿的水轮机模型叶轮。

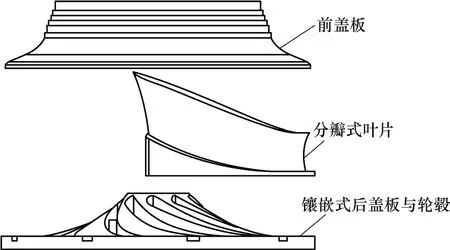

分体式制造方案基于叶轮模型,将叶片设计为带分瓣式后盖板结构,同时将后盖板和轮毂设计为镶嵌式结构。分瓣式叶片与镶嵌式结构如图1所示,两者通过螺纹组件把合至一体,再与前盖板装配形成整体叶轮。

图1 分瓣式叶片与镶嵌式结构

其中,叶片可采用定制化的多边形毛坯或随形铸造的毛坯,加工余量较少,普通三轴机床即可完成粗铣,多轴加工中心则用于精铣,保证最终表面精度。多轴加工中心精铣分瓣式叶片如图2所示。粗精分开的加工策略能有效利用多台设备,提升加工效率,降低生产成本。后盖板与轮毂经数控车削后,铣削出配合分瓣式叶片的定位槽,并钻出把合孔用于装配。

图2 多轴加工中心精铣分瓣式叶片

该方案大幅降低了叶轮制造难度,通过将各部件分别制造最后装配为一体,解决了包含多叶片的小尺寸模型叶轮无法制造的难题,因此各厂家多采用该方式制造模型叶轮,其技术成熟度已经很高。

其缺点有以下4点。

1)由于叶片都是单独加工,因此一致性差,需要依赖设备和装夹的高精度保证。

2)叶片与前、后盖板装配时均存在装配误差和钳修误差,叶轮整体性不佳。

3)薄壁叶片的刚性差,加工易出现振动、变形。

4)叶片毛坯易出现砂眼、气孔等铸造缺陷,与铸造厂商的经验水平密切相关。

3 整体制造

由于分体式制造具有无法避免的装配误差和钳修误差,因此各厂家一直在摸索叶轮整体制造的可能性。与传统的分体式结构相比较,整体制造方案完全消除了由装配带来的误差,系统刚性也明显优于前者,能有效抑制切削变形和振动。然而由于叶轮结构的复杂性,其制造技术一直是行业的难点。

3.1 半开式整体制造

数控技术的迅速发展和多轴加工中心的广泛使用,使制造技术得到很大提高,利用整体毛坯直接加工离心泵叶轮成为可能。目前常用的编程软件如UG NX、Cimatron等对于整体叶轮编程都给出了一定算法,国外一些数控机床厂家如瑞士StarragHeckert集团开发了专门用于整体叶轮制造的数控机床,并附带专用的叶轮加工软件模块。

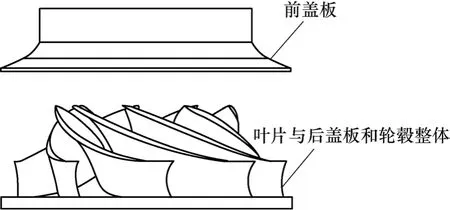

当叶片数量不多(例如叶片数≤7)、间隔较大时,可采用叶片与后盖板和轮毂整体加工,然后与单独加工的前盖板装配形成整体叶轮的方案。叶片与后盖板整体加工如图3所示。

图3 叶片与后盖板整体加工

该方案的难点在于叶轮的铣削。由于叶片扭曲,因此普通三轴机床必须采用多工位、多次装夹,导致加工周期过长和精度下降。随着近年来多轴数控加工中心的应用和普及,一次装夹并采用多轴联动加工即可完成整个铣削。德国VOITH集团、日本TOSHIBA集团都曾采用该技术制造半开式模型叶轮。东方电机有限公司利用多年来的叶轮加工技术优势,采取“3+2”轴大切削量粗加工和多轴联动精加工,成功实现了多个模型叶轮的快速高精度制造,叶片表面尺寸精度最优可达±0.03mm。多轴联动加工叶片及后盖板,如图4所示。

图4 多轴联动加工叶片及后盖板

该方案的优点在于:当加工空间足够时,可采用刚性较好的大直径刀具一次加工成形,其生产效率和表面质量均可达到较高水平,叶片一致性好。

其劣势有以下3点。

1)多轴加工时的刀路生成情况复杂,既要考虑相邻叶片的干涉、碰撞,又要在有限的空间内保证加工到所有区域,同时兼顾效率,对编程提出了一定考验。

2)叶片与前盖板装配时,存在无法避免的装配误差。

3)由于没有连接前盖板,因此薄壁叶片的刚性较差,加工时易发生振动、变形。

3.2 全闭式整体制造

相比于半开式整体制造,全闭式叶轮整体制造由于增加了前盖板,内部空间更狭小,多为扭曲较大、狭长的异形腔,因此该技术成为世界级制造难题。随着国内外技术的不断发展,以多轴数控、特种加工和3D打印等为代表的先进制造技术使得全闭式叶轮加工成为可能。

(1)多轴数控加工 多轴数控加工由于加工柔性好、精度高且过程稳定等特点,成为全闭式叶轮整体加工应用最广泛的技术。航空发动机制造厂商如美国普惠公司、GE公司,英国罗尔斯·罗伊斯公司等已利用该技术进行了难加工材料,如钛合金整体叶轮的制造;上海交通大学、南京航空航天大学和西北工业大学等科研院校也对该技术进行了深入研究,通过详细的工艺方案规划和定制刀具的使用,成功实现全闭式叶轮的加工成形(见图5)。

图5 全闭式叶轮的加工成形

该技术最核心的部分是加工刀轨的生成,需考虑以下影响因素。

1)刀具极易与叶片、前后盖板发生干涉,因此刀轨必须安全可靠,容错度低。

2)为加工到所有内部流道,需采用分段加工,从进、出口两侧向中间铣削,直至完成所有区域,因此如何合理划分加工区域,在刀具有效长度下,寻找各区域可行的加工角度也异常繁琐。

3)要保证五轴联动刀轨的光顺性,以及刀轴矢量平滑过渡,避免因机床和刀具的振动而带来薄壁叶片的质量问题。

4)毛坯的待加工量很大,由于无法使用大尺寸刀具,因此如何高效去除毛坯余量是提高生产效率,降低加工成本的重要影响因素。

以上因素都导致数控编程非常复杂,同时由于不同的叶轮设计形状各异,已编程序不再具有通用性,因此每次加工对编程人员的编程技术、机床结构、刀具使用和切削状态等都是一种全方位的考验。

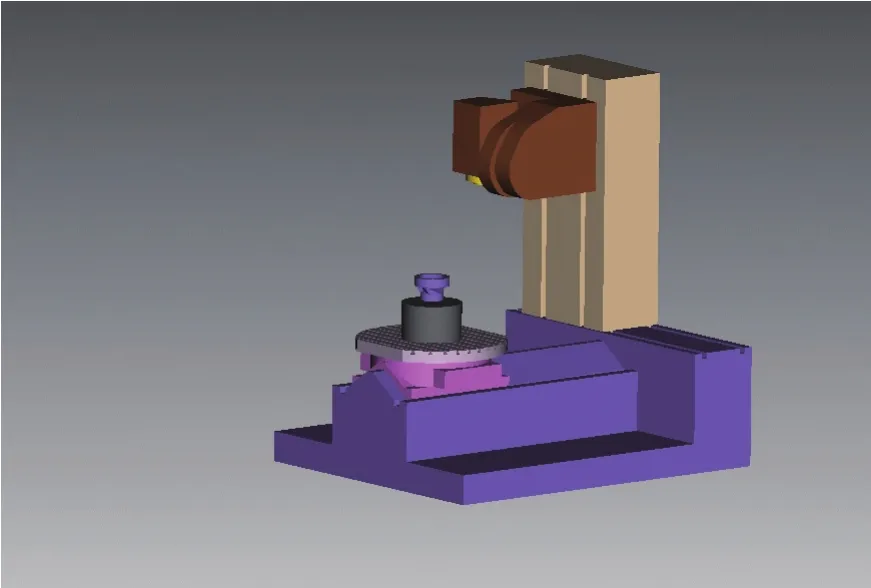

成形的整体叶轮都无需焊接、装配等步骤,叶轮整体性和叶片一致性非常好,表面精度高,性能表现突出,因此整体叶轮多轴联动加工成为叶轮制造厂商最核心的技术,如美国著名的Concepts NREC公司,不仅是专业的叶轮加工企业,更具有强大的专用于叶轮数控编程的MAX-CAM系统,其高效编程和优化加工策略可自动生成光顺、安全的五轴联动刀轨,快速加工出高质量整体叶轮。东方电机有限公司也已成功利用DMU-100五轴联动加工中心制造闭式叶轮,同时研究了虚拟制造技术,保证刀轨的可靠性。闭式叶轮虚拟制造技术如图6所示。

图6 闭式叶轮虚拟制造技术

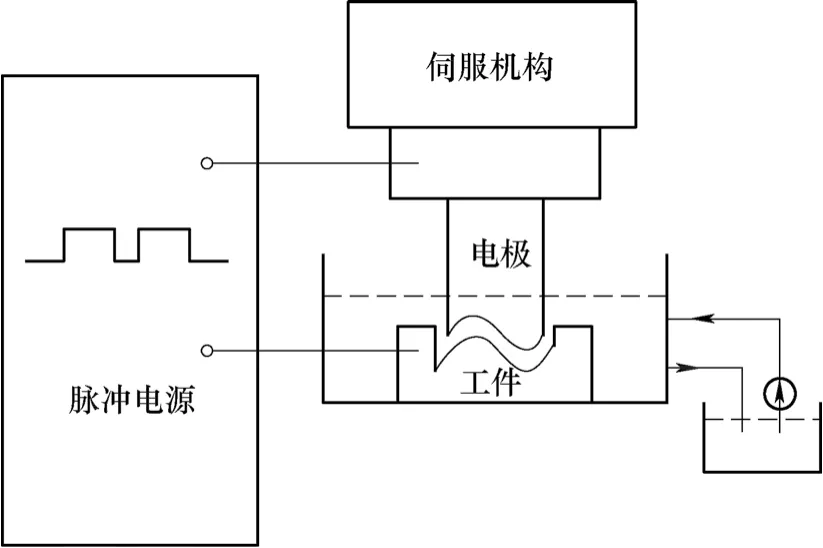

(2)特种加工 电火花和电解加工是特种加工中应用最广泛的技术,尤其适用于形状复杂或薄壁零件的加工。当叶轮内部因狭窄而无法数控加工时,电解或电火花加工可有效解决机械加工的盲区问题。电火花加工原理(见图7)是基于工具电极和工件之间脉冲性火花放电的电腐蚀现象来去除材料;电解加工则是利用金属在电解液中产生阳极溶解的原理,将工件接直流电源的阳极,工具接阴极,电解液从两者间隙中流过时工件金属原子分离,从而去除材料。相比之下,电火花加工效率低于电解加工,而精度优于后者。

图7 电火花加工原理

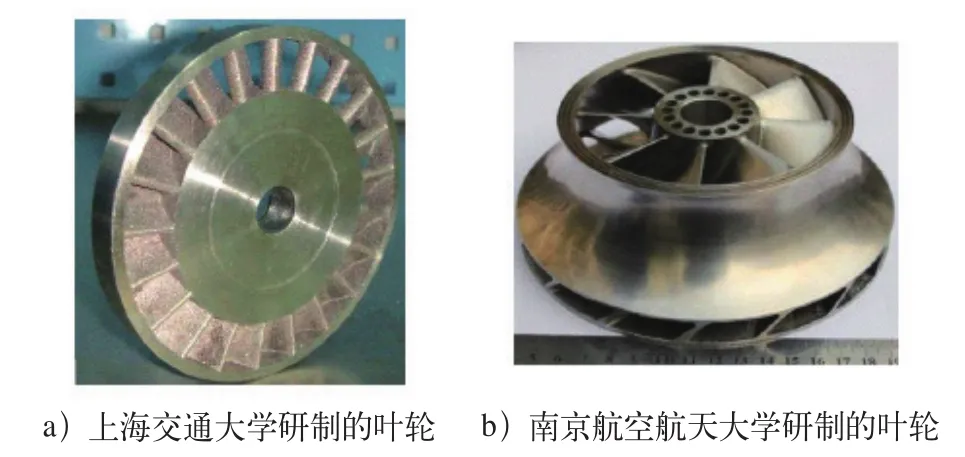

两种加工技术均无宏观切削力,非常适用于各种难切削材料,不受硬度限制,同时加工稳定性高,零件质量较好。近年来与多轴数控技术相结合,利用多轴联动的精准定位和成形工具电极实现复杂曲面加工,精度达到微米级,表面粗糙度值Ra达到0.8~1.6μm。鉴于以上优点,国内外一直在深入研究采用两种技术来实现复杂叶轮的制造成形。美国GE公司已经在航空发动机上成功使用电解加工技术制造钢制和钛合金整体叶轮,德国ZK公司则采用石墨电极进行电火花加工成形制造了闭式整体叶轮,中国部分高校也利用该技术成功研制出三元流闭式整体叶轮。上海交通大学和南京航空航天大学研制的电火花加工叶轮如图8所示。

图8 电火花加工叶轮

为发挥不同制造技术优势,在加工整体叶轮时,可先使用多轴联动数控加工,待完成后再利用电解或电火花加工消除盲区,达到高效和高精度加工的目的。然而在实际加工时,特种加工技术的影响因素多、技术难度高,工具阴极的设计、移动路径规划复杂,再加上设备投资大,加工成本居高不下,严重制约了该类技术在离心泵模型叶轮制造中的广泛使用。

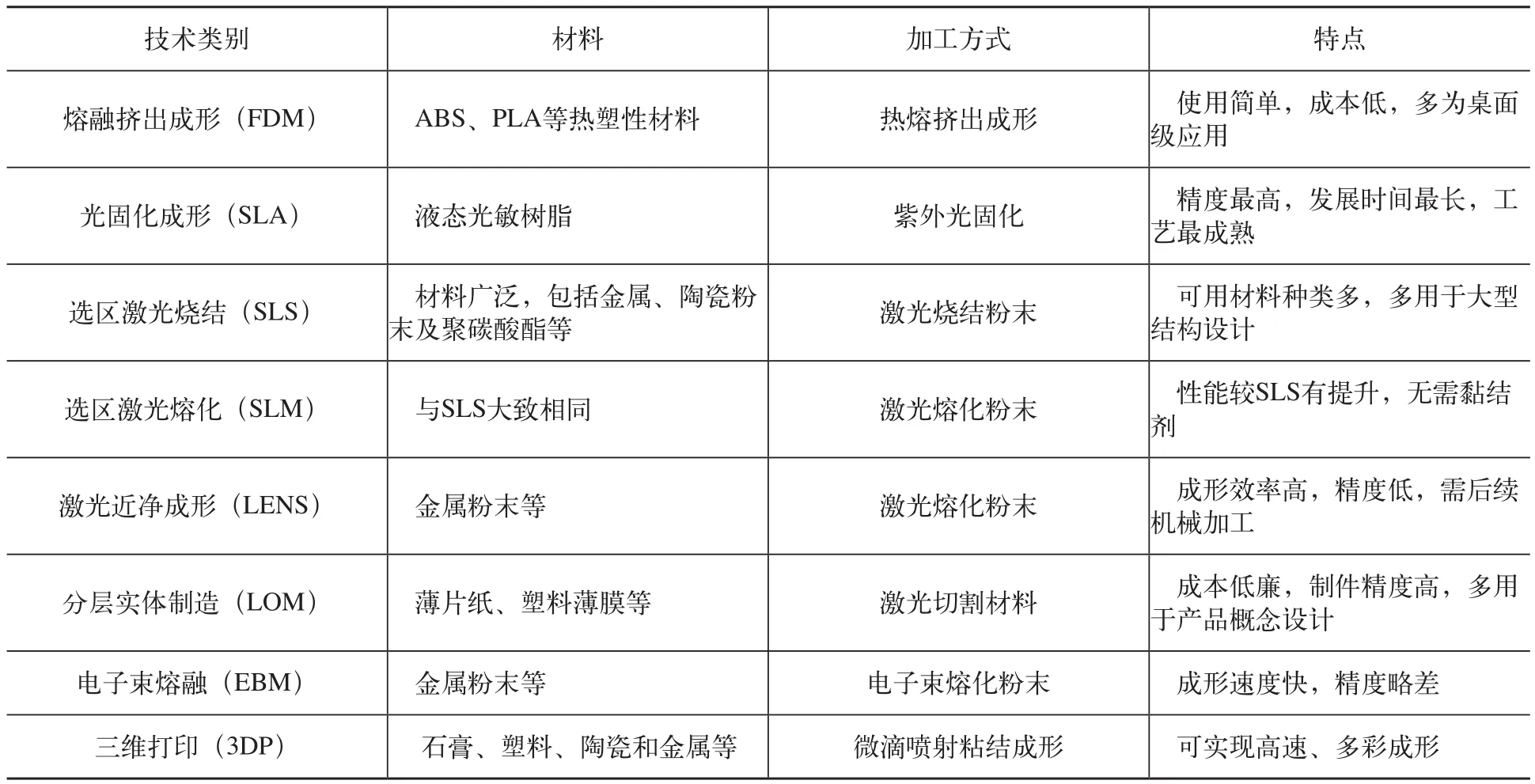

(3)3D打印 作为先进制造技术的代表,3D打印是指对零件的三维模型分层切片,利用金属、树脂及陶瓷等材料逐层添加、堆积成形,最终形成实体的技术,又称为增材制造。自20世纪80年代起提出增材制造的概念后,经过几十年的发展,已取得巨大进步。3D打印主流技术见表1。

表1 3D打印主流技术

相比于传统制造技术,3D打印的最大优势在于几乎可成形任意形状,与整体叶轮结构复杂的特点恰好契合,同时无需毛坯和模具,相比整体数控加工,大幅节省了原材料和加工成本,因此航空航天、国防军工及发电设备制造等行业一直在探索3D打印成形整体叶轮的可能性。俄罗斯Tushino工厂采用3D systems公司设备iPro9000和成形材料Accura 60,精准地将转轮模型转化为熔模,然后铸造成形整体混流式转轮。3D打印熔模及成品转轮如图9所示。宁夏共享铸钢有限公司利用3D打印技术与砂型铸造相结合,成形了最大直径1600mm的混流式转轮,铸件净重2.5t,最小壁厚仅8mm。

图9 3D打印熔模及成品转轮

哈尔滨工业大学采用六轴机器人电弧增材制造成形了半开式不锈钢叶轮,尺寸为φ500mm×160mm,该尺寸与离心泵模型叶轮相近。2017年哈尔滨电机厂运用熔融沉积造型技术,完成了水轮机行业首个非金属模型转轮的研制,显著缩短了加工周期,大幅降低了制造成本。2020年,哈尔滨电机厂交付国内首台增材制造冲击式水轮机真机转轮(见图10),大幅降低了制造成本,缩短了加工周期。

图10 增材制造冲击式水轮机真机转轮

针对离心泵模型叶轮,以选区激光熔化(SLM)为主的3D打印技术可利用不锈钢、铜等金属材质成形,加工尺寸范围也已完全覆盖需求。然而现有技术的尺寸偏差过大,最优仅为±0.5mm,与数控加工相比劣势明显,表面粗糙度值Ra达到3.2~6.3μm水平,仍需大量的后续处理。未来随着3D打印技术的发展,利用增减材复合制造,即“3D打印近成形+传统机械再加工”的方式,再加上后处理技术的不断完善,有望实现离心泵模型叶轮的快速高精度制造。

4 结束语

离心泵模型叶轮的制造,影响着后续水力试验的进行和设计性能的验证。本文通过多种制造技术的分析和对比,简述其各自的优势和不足。随着制造技术的不断发展,数字化、智能化的不断引入,将给离心泵模型叶轮的生产提供更多优质选择,为各企业研发提供更强大的制造技术保障。