热处理国产柚木地热地板用材物理性能及工艺研究*

2021-11-25孔繁旭王艳伟何啸宇张子谷

孔繁旭 王艳伟 何啸宇 张子谷 晁 久

(久盛地板有限公司,浙江 湖州 313009)

柚木(Tectona grandisL.f.)天然分布于印度、缅甸、菲律宾和马来西亚等东南亚地区,树高39~45 m,胸径约1.5 m,气干密度0.58~0.67 g/cm3[1],后经引种到印度尼西亚、越南、非洲、热带美洲与拉丁美洲等国家和地区。柚木已成为热带地区种植面积最大、单位产值最高的珍贵造林树种,在世界人工林中占有重要地位。目前,我国柚木人工林主要集中在海南、云南、广西、广东等热带气候地区。随着国内高档家具、地板等装饰业的发展,市场对珍贵用材的需求增多,发展珍贵树种速生优质人工林的呼声也越来越高[2]。

杨木(Populousspp.)、桉木(Eucalyptusspp.)等常见人工林木材由于存在材质软、密度低、变异性大、尺寸稳定性低等缺点,不能直接应用于实木地板,需要经过改性处理。已有研究表明,经过层状或整体压缩等或可成功用于实木地板,虽然技术已经较为成熟[3],但产业化程度仍不高,消费者对这些非珍贵树种木材应用于实木地板的科学性、可靠性仍有顾虑。笔者所在团队通过查阅资料、调查研究及国产珍贵树种柚木性质相关的预备试验发现,其气干密度约0.50~0.62 g/cm3,明显高于前述人工林软质木材,较缅甸柚木略低,密度等级为中等[1],能够满足实木地板国家标准的使用要求;但其色差较大,虽然经水浴晾晒后色差能够得到改善,但是金黄色质感仍与缅甸柚木具有一定差距,且差异干缩较大。

木材热处理技术是改良木材吸湿性、尺寸稳定性和耐久性等固有缺陷的一项环保、绿色的物理改性技术,并可对木材颜色进行定向调控。近年来,该技术已被工业化应用,但在热处理内部机理和生产工艺改良方面,仍需要进一步研究[4]。然而不同树种木材,由于内部构造特点不同,立地条件、密度、干缩湿胀性等均不尽相同,热处理工艺不可一以贯之。目前,关于国产人工林柚木的热处理相关研究较少[5]。此外,目前地热环境用实木地板在我国南北方地区已逐渐普及,因地热环境温湿度四季变化较大,对实木地板尺寸稳定性有较高要求[6]。将国产人工林柚木小径材应用于实木地热地板,可明显提高其附加值,但其主要问题在于使用过程中的稳定性,同样需要系统地研究其经不同热处理工艺处理后加工制成的实木地热地板的稳定性。目前尚未报道采用国产柚木加工制造实木地热地板的相关研究。

鉴于此,本文以产自我国云南省西双版纳傣族自治州勐腊县的人工林柚木小径材为研究对象,采用常压湿空气为传热介质,对其热处理材的物理性能(颜色、尺寸稳定性、力学强度)及处理工艺(热处理温度、时间)进行优化,以期为国产柚木的热处理改性方法及工艺优化提供借鉴,为今后国产柚木在实木地热地板中的工业化应用研究提供基础数据。未来将以优化热处理工艺加工制造几种地热地板产品,并以此为研究对象,对其在一定温湿度(接近地热环境)条件下的尺寸稳定性进行评价。

1 材料与方法

1.1 材料

国产人工林柚木,采集自云南省西双版纳傣族自治州勐腊县,购于西双版纳旌阳林业有限公司。柚木树龄为17~18 年;小径材,小头直径基本在17 cm以上(其中小于20 cm的不多于10%,大于25 cm的不少于10%);材长1 m;树干通直,不开裂,不翘曲,原木试材满足GB/T 144—2013《原木检验》一级材质量要求。

上述国产人工林柚木在制材、干燥后,经选板、刨光、冲板、锯板等工序加工成规格尺寸为940 mm ×133 mm × 21 mm的试材。试材无开裂、翘曲、虫眼、变色等可见缺陷,经测量,含水率约10%,气干密度为0.55~0.67 g/cm3。

1.2 设备

木材热处理设备,杭州太克干燥设备有限公司;万能力学试验机,上海京阁仪器设备有限公司;数显游标卡尺,精度0.01 mm,温州三和量具仪器有限公司;电子天平,精度0.001 g,常熟市双杰测试仪器厂;电热恒温鼓风干燥箱,精度±1 ℃,上海锦屏仪器仪表有限公司;恒温恒湿箱,温度偏差±2 ℃,湿度偏差+2/-3%,南京泰斯特试验设备有限公司;CR-400 型电脑色彩色差仪,日本柯尼卡美能达有限公司;EOS 800D型单反相机,佳能(中国)有限公司。

1.3 试验方法

1.3.1 国产柚木热处理工艺

以常压湿空气为传热介质对国产柚木进行热处理试验,最高热处理温度分别为120、140、160、180 ℃和200 ℃,各最高热处理温度下的保温时间(热处理时间)分别为2、4 h和6 h,共进行15组热处理工艺试验。每组试验选取100片国产柚木试材。为减少热处理设备内部温度、湿度、风速不均匀带来的工艺条件偏差,每次处理时将试材码放在设备内部固定位置。

每组试验热处理工艺如下,即从室温开始以5 ℃/h缓慢升至80 ℃并保温2 h,然后以5 ℃/h升温至工艺设定的热处理温度并保温相应时长,最后以5~10 ℃/h降温至室温后完成整个热处理过程。

1.3.2 国产柚木热处理材物理性能评价指标

每组热处理工艺中选取设备内部材堆中固定位置的10 片试材,以及预先准备的材性相近的未处理国产柚木对照材若干,测试颜色、尺寸稳定性、力学性能等3个指标。测试方法如下:

1)颜色测试:①定量测算颜色变化。试材表面固定选取6 个测色点,热处理前后各测一次该点的L*、a*和b*数值。根据表色系统公式,计算明度差(ΔL*)、色品指数差(Δa*,Δb*)、色饱和度差(ΔC*)、色相差(ΔH*)和总体色差(ΔE*)[7-9];②定性观察颜色变化。使用预先安装固定在三脚架上的照相机(镜头面向工作台平面)对热处理前后的试材表面拍照。

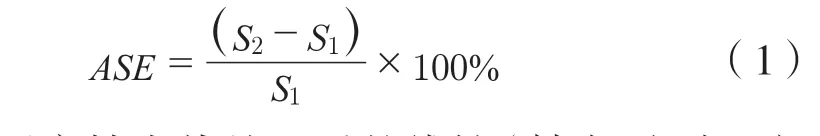

2)尺寸稳定性测试:本文仅测定国产柚木的吸湿尺寸稳定性。依据GB/T 1934.2—2009《木材湿胀性测定方法》锯制尺寸稳定性测试试件。每片试材锯制6个试件,共60个;每片对照材试材锯制3个试件,共18个。所有试件均烘至绝干后置于环境温度为(40 ± 0.5) ℃、相对湿度为(90 ± 2)%的恒温恒湿箱中进行吸湿处理,根据处理前后试件的质量和尺寸变化计算其在该条件下的吸湿平衡含水率与线性湿胀率。为更直观评价热处理条件对国产柚木尺寸稳定性的影响效果,引入抗胀率ASE(%)作为评价指标[10-11],计算公式为:

式中:S2为国产柚木热处理后的线性(轴向、径向、弦向)湿胀率,%;S1为国产柚木热处理前的线性(轴向、径向、弦向)湿胀率,%。

3)力学强度测试:本文仅测定国产柚木的抗弯强度和抗弯弹性模量。依据GB/T 1929—2009《木材物理力学试材锯解及试样截取方法》,锯制力学强度测试试件,每片试材锯制3 个试件,共30 个;每片对照材试材锯制3 个试件,共18 个。依据GB/T 1936.1—2009《木材抗弯强度试验方法》、GB/T 1936.2—2009《木材抗弯弹性模量测定方法》分别测定试件的抗弯强度(MOR)、抗弯弹性模量(MOE)。为更直观评价热处理条件对国产柚木力学性能的影响效果,引入变化率ξ(%)作为评价指标[10,12],计算公式为:

式中:M2为国产柚木热处理后的力学强度,MPa;M1为国产柚木热处理前的力学强度,MPa。

2 结果与分析

2.1 国产柚木热处理材的颜色

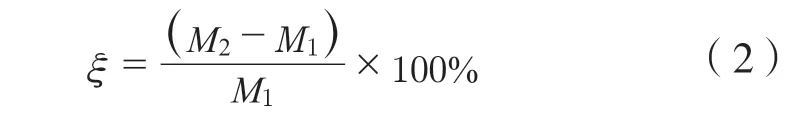

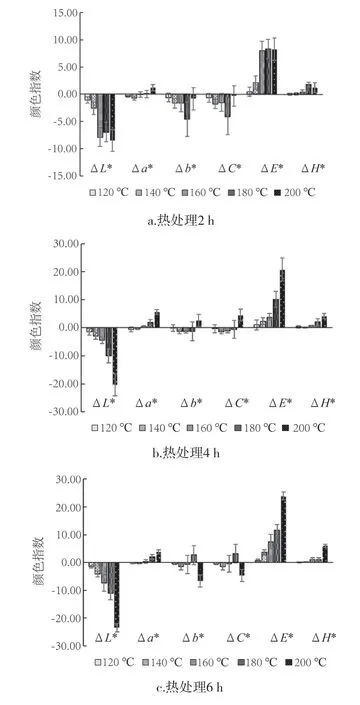

图1 所示为国产柚木测定位置热处理前后颜色的定量变化。横坐标分别表示经相同热处理时间、不同温度工艺处理,木材表面ΔL*、Δa*、Δb*、ΔC*、ΔH*和ΔE*等颜色变化评价指标,纵坐标为对应的数值大小。图2 所示为国产柚木经不同温度、时间热处理前后表面颜色的实物对比,直观展现出随着热处理温度升高和时间延长,木材表面颜色逐渐变暗(ΔL*减小)、原色过渡到深(褐)色(ΔH*增大)、色差变小(ΔE*增大),热处理工艺与这三者表现出较高的相关性(图1)。Δa*、Δb*表示颜色偏向红或绿、黄或蓝的程度,在本文中主要作为ΔC*、ΔH*、ΔE*三者的计算中间量。ΔC*与热处理工艺的相关程度和初始色饱和度有关,色饱和度表示颜色纯度[13],在色彩学中,原色饱和度最高,随着饱和度降低,色彩变得暗淡直至无彩色,即失去色相的色彩。若木材初始色饱和度高、色彩鲜艳,热处理工艺“软”,原色为主要颜色,处理后纯度减小,色饱和度差为负;热处理工艺“硬”,处理后深色为主要颜色,色饱和度差为正,因深色纯度可能高于木材原色纯度,调高热处理工艺,颜色会继续变深,色饱和度差增大。若木材初始色饱和度较低、色彩黯淡,经热处理转化为深褐色,纯度增大,色饱和度差为正,并且与热处理温度或时间正相关。

图1 国产柚木热处理材颜色指标变化Fig.1 Color change index of heat treated domestic teak wood

图2 国产柚木热处理材实物图Fig. 2 Real pictures of heat treated domestic teak wood

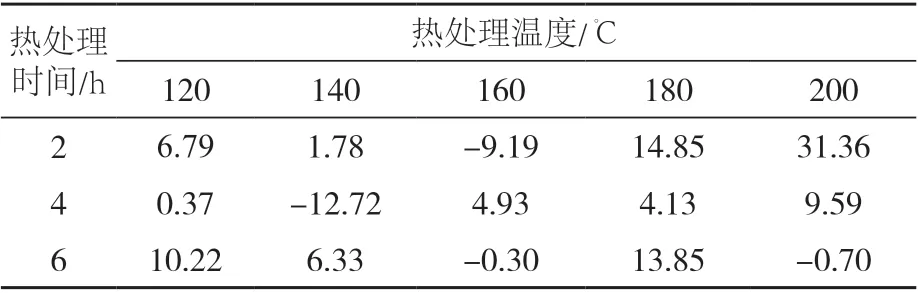

实际生产中对国产柚木颜色使用需求一般为,经热处理后原色在可接受范围内改变、色差尽可能减小(对“可接受范围”无相关标准规定,若颜色变化过大可能会影响后期表面涂饰效果,需要平衡两者关系,应视具体情况而定),这两点与木材ΔH*、ΔE*有关。表1 为国产柚木处理的ΔE*具体数值,反映了该值与人的视觉感觉关系,结合图1、2 对木材ΔH*、ΔE*进行重点分析。

表1 国产柚木热处理材总体色差Tab.1 ΔE* change of heat treated domestic teak wood

在热处理时间为2 h或4 h,热处理温度为120 ℃或140 ℃时,ΔE*<3.0,肉眼观察不到木材颜色改变,ΔH*也很小,对应的颜色实物图与测得的结果一致。热处理温度升至160 ℃时,ΔE*>3.0,可察觉木材热处理前后有差异,ΔE*增大,色差减小。热处理温度继续升高,色差持续减小,但发现色相改变明显,特别当热处理温度为200 ℃时。观察温度为140 ℃、热处理时间为6 h时,ΔE*>3.0,温度继续升高,ΔE*、ΔH*均大于热处理时间为2 h和4 h时的效果。但在热处理温度为160 ℃、热处理时间为2 h的工艺条件下,其ΔE*却明显大于相同热处理温度下热处理时间为4 h时的ΔE*,这与木材表面初始色差有关。当温度升高至180℃或200 ℃,ΔE*与ΔH*都有显著增大,特别是ΔH*,观察颜色实物图可见木材颜色已完全转变为深褐色(热处理温度200 ℃、时间6 h)。热处理过程中木材化学组分会发生变化,具有显色作用的木质素降解产物与树脂、抽提物等结构变化进而导致颜色变化,其根本原因在于其发色基团和助色基团的含量发生改变[14-15]。因此,热处理能使国产柚木颜色由原色过渡到深褐色,同时降低其表面色差,使其变得柔和,增加其可观性,生产实际中可根据具体需求,控制工艺使木材颜色处于原色至深褐色中的某一区间范围[7]。此外,热处理后木材表面粗糙度改变也可对其颜色产生影响,需进一步研究其作用[16-17]。

2.2 国产柚木热处理材的尺寸稳定性

2.2.1 热处理材全干吸湿平衡含水率

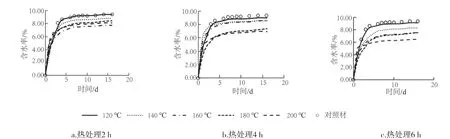

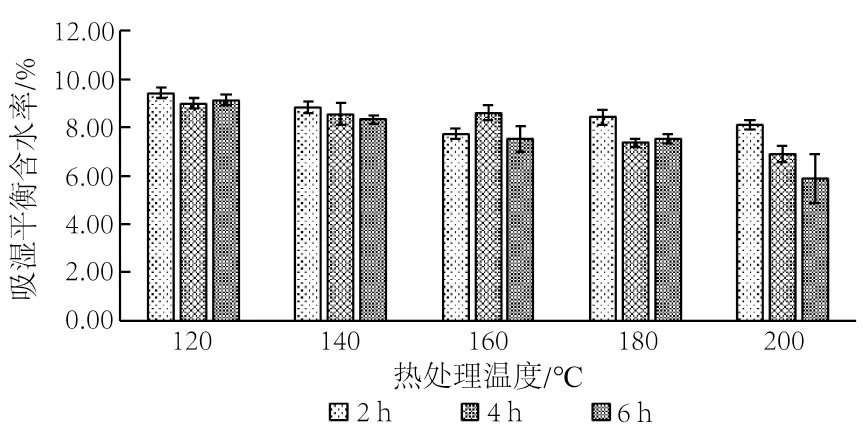

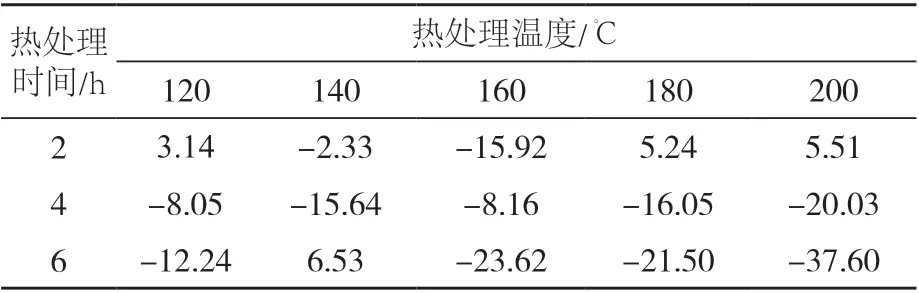

图3所示为国产柚木热处理材全干状态在温度40 ℃、相对湿度90%环境下含水率的变化。图4为热处理材全干吸湿平衡含水率的变化。表2则为国产柚木热处理材全干吸湿平衡含水率较对照材的变化。

图3 国产柚木热处理材全干状态吸湿过程Fig. 3 Moisture absorption process of heat treated domestic teak wood in dry state

图4 国产柚木热处理材全干吸湿平衡含水率Fig. 4 Equilibrium moisture content for adsorption of absolutely dried heat-treated domestic teak wood

从图、表可以看出,热处理温度高、时间长,吸湿平衡含水率低。国产柚木在120 ℃下热处理不同时长后,吸湿平衡含水率均高于其他热处理温度工艺的平衡含水率。热处理温度为120 ℃时,热处理2 h的热处理材和对照材相比,两者吸湿过程曲线近似重合;而热处理4 h或6 h的热处理材的吸湿过程曲线则略低于对照材。说明热处理温度120 ℃时的3 个时间因素水平对国产柚木的吸湿平衡含水率影响较小。如表2 所示,在热处理温度为140 ℃时,热处理时 间2 h(下 降6.01%)、4 h(下 降8.91%)、6 h(下降11.31%)的吸湿平衡含水率变化率均有不同程度的增大。随着温度升高、时间延长,下降率增大更明显。热处理温度在200 ℃情况下,3 个时间因素水平条件下的吸湿平衡含水率分别下降13.63%、26.35%和37.32%,热处理时间对平衡含水率的影响规律更明显(负相关)。国产柚木热处理材吸湿平衡含水率具有上述表现的主要原因为,热处理可使木材半纤维素降解,木材细胞壁中羟基减少,吸湿性降低;随着温度和时间的增长,降低程度更大[18-19]。木材吸湿平衡含水率降低对其尺寸稳定性具有提高作用的原因在于,热处理材吸湿滞后区间大。就地热地板而言,地热家居环境一年四季温度变化范围并不大,影响其平衡含水率的主要因素是空气湿度(夏季雨季湿度高,冬季干燥)。木材吸湿滞后区间大,虽然环境湿度变化大,但木材含水率不变或改变很小,因此木材尺寸稳定性好[20]。木材吸湿滞后的本质原因可归结为水分子吸附木材细胞壁的数量减少[21]。

表2 国产柚木热处理材全干吸湿平衡含水率变化率Tab.2 Change rate of equilibrium moisture content for adsorption of absolutely dried heat treated domestic teak wood/%

2.2.2 热处理材全干吸湿尺寸变化率

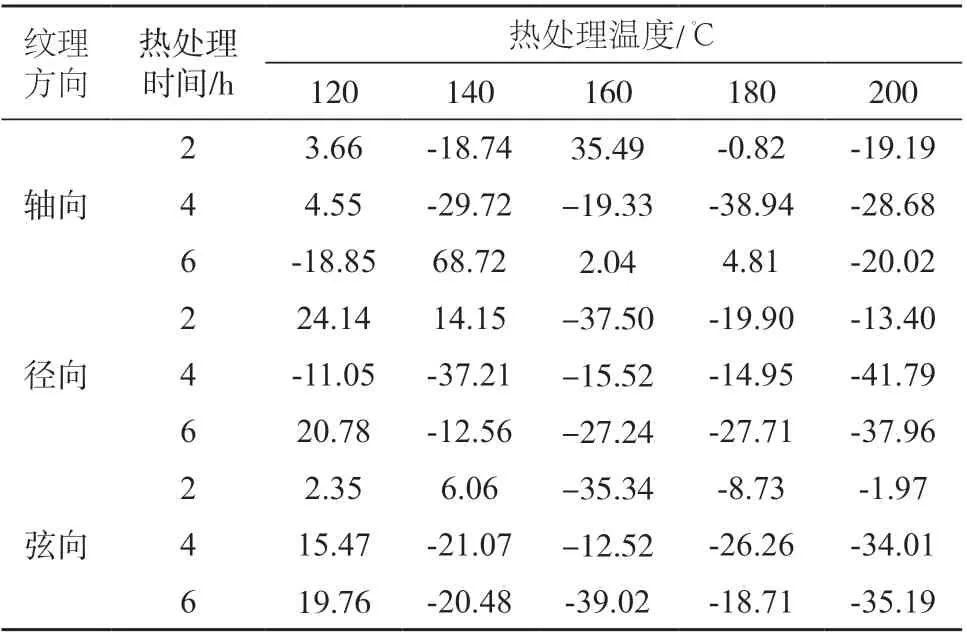

图5 为国产柚木热处理材不同纹理方向上全干状态吸湿尺寸变化率,表3 为上述吸湿尺寸变化率较对照材的变化程度,以热处理材的抗胀率进行描述。

具体而言,随着热处理温度升高和时间延长,木材轴向、径向和弦向吸湿尺寸变化率均有降低趋势,与吸湿平衡含水率变化规律一致,但相关程度不如后者。由于木材吸湿是环境水分扩散迁移并吸附于木材细胞壁的过程,试件不同纹理方向共同吸湿,因此受不同试件材性差异性原因影响小;而木材尺寸变化率(单一方向)受湿胀系数、材性影响大,木材不同部位、纹理方向吸湿时木材尺寸变化的变异性大。国产柚木小径材节子较多,由于节子的纹理和密度与木材不同,干缩(湿胀)方式与木材不一致,造成节子周围的木材易产生裂纹;横切面髓心区域比例高,固有的生长应力大,影响干缩(湿胀)作用规律[22];木材固有的干缩(湿胀)异向性也使得不同纹理方向的拉伸(压缩)存在相互作用应力;虽然在本试验制取试件过程中力求做到使其轴向、径向、弦向有明显区分,但这并不能保证试件测量位置所在方向与对应的纹理方向完全重合。上述原因均会影响试件的尺寸变化规律。

从图5可以看出,轴向、径向、弦向的尺寸变化率大小为弦向>径向>轴向。轴向尺寸变化率小,一般均满足生产需要。如表3所示,当热处理温度为140 ℃和160 ℃、处理时间2~6 h时,木材的尺寸稳定性改善明显。当热处理温度为200 ℃、处理时间为6 h时,热处理材径向、弦向抗胀率分别达到-37.96%、-35.19%,但高于180 ℃时会对木材的表面颜色和力学强度造成较大影响。因 此,还需结合以上性能对热处理工艺进行优选。

图5 国产柚木热处理材吸湿尺寸变化率Fig. 5 The dimensional change rate for adsorption of heat-treated domestic teak wood

表3 国产柚木热处理材抗胀率Tab.3 Average anti-swelling rate of heat treated domestic teak wood/%

2.3 国产柚木热处理材力学强度

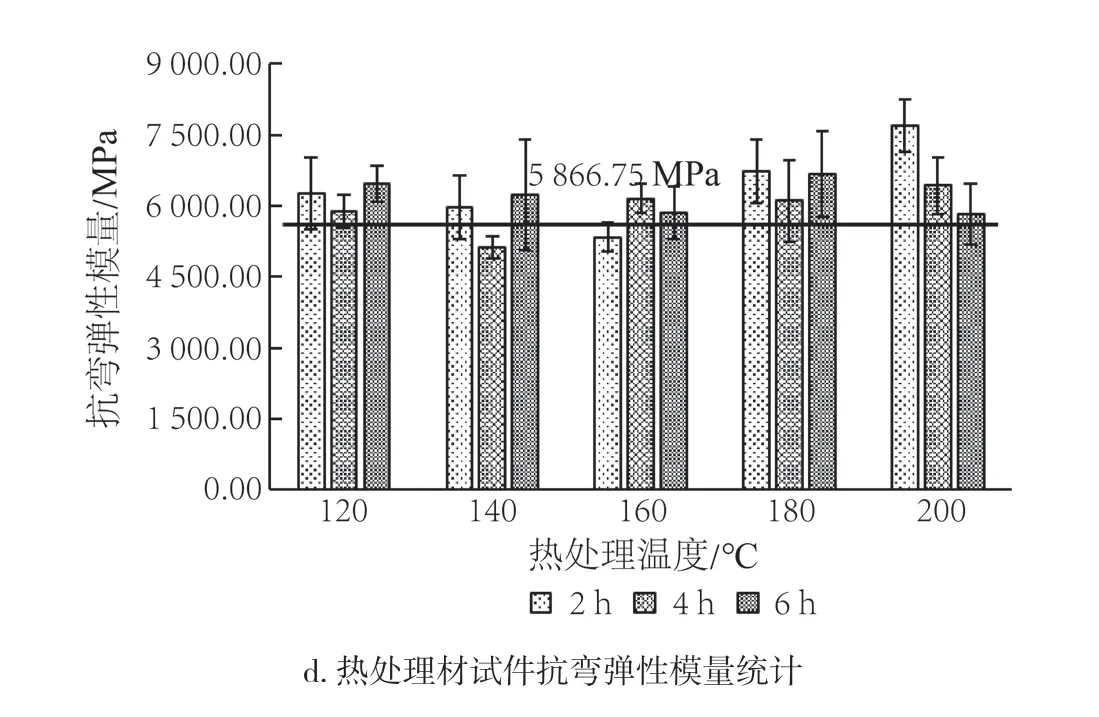

图6为国产柚木经不同工艺热处理后的力学强度。表4、5所示为热处理材力学强度的变化率(ξ)。由数据可知,热处理材抗弯强度,在热处理温度120 ℃、热处理时间2~6 h内,及热处理温度140 ℃、热处理时间2、4 h条件下,数值基本集中在对照材均值附近。热处理温度140 ℃、6 h及之后的热处理工艺所对应数值基本呈减小、增大的循环变化规律(图6a、b)。而在热处理温度140 ℃、时间6 h,热处理温度180 ℃、时间2 h,热处理温度200 ℃、时间2 h时,力学强度均值有所提高,说明短时、高温,长时、低温作用对木材力学强度影响小,合理确定木材热处理工艺,可以保持其力学强度[23-25]。热处理温度160~200 ℃,时间6 h,热处理材抗弯强度基本低于对照材极小值67.27 MPa,高温、长时间处理使其抗弯强度有明显下降;热处理材抗弯弹性模量,未发现较对照材有明显下降(表5)。但200℃条件下,随着时间的延长2~6 h,会导致弹性模量的降低。木材力学强度降低的主要原因是其内部化学成分的降解[26-27]。

表4 人工林国产柚木热处理材抗弯强度变化率Tab.4 Change rate of average bending strength of heat treated domestic teak wood/%

表5 人工林国产柚木热处理材抗弯弹性模量变化率Tab.5 Change rate of average modulus of elasticity for bending of heat-treated domestic teak wood/%

图6 国产柚木热处理材力学强度Fig.6 Mechanical strength of heat treated domestic teak wood

从图6c、d可以看出,热处理温度高,处理材力学强度降低明显。热处理温度为200 ℃时,处理材的力学强度随着处理时间增加显著降低。因此寻求热处理材力学强度下降的临界点十分必要。

2.4 国产柚木较优热处理工艺的确定

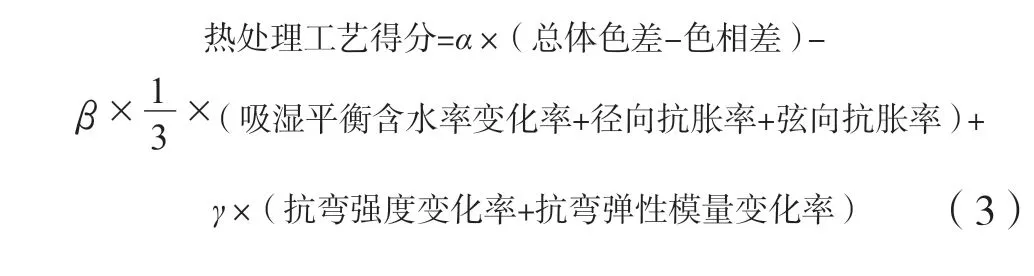

结合前文热处理对国产柚木物理性能的影响规律分析,优选试验条件下热处理工艺,并设计如下热处理工艺得分公式作为评价方法。

式中:α为颜色的权重系数;β为尺寸稳定性的权重系数;γ为力学强度的权重系数。

得分公式的具体含义为,将热处理材颜色、尺寸稳定性、力学强度作为3个考核项,分别乘以相对应的权重系数(α、β、γ)。即,颜色方面,总体色差大、色相差小,热处理效果好,得分高;尺寸稳定性方面,吸湿平衡含水率变化率小、径向(弦向)抗胀率小,热处理效果好,得分高;力学强度方面,抗弯强度变化率大,热处理效果好,得分高。权重系数之间不同的比值,代表对热处理材不同指标的重视程度。在此以热处理材颜色∶尺寸稳定性∶力学性能 = 0.3∶0.6∶1、0.3∶1∶0.6、0.6∶0.3∶1、0.6∶1∶0.3、1∶0.3∶0.6、1∶0.6∶0.3等6种权重系数比例组合对热处理工艺进行评价。

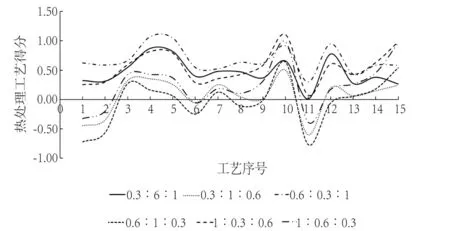

按该公式计算之前,将数值归一化处理。公式计算结果如图7所示。从图中可以看出,不同比例权重系数热处理工艺-得分曲线有不同表现。工艺得分峰值集中在热处理温度-时间为160 ℃-2 h,200 ℃-2 h,140 ℃-4 h,200 ℃-4 h,140 ℃-6 h,200 ℃-6 h附近。观察到国产柚木在热处理温度为200 ℃时,表面易出现裂纹,则不考虑涉及该温度的工艺。较高得分工艺的统计如表6所示。可见,热处理温度-时间为180 ℃-2 h(高温、短时热处理)为多数权重系数比例下较优工艺;当以热处理颜色指标重视程度最高时(权重系数比1∶0.3∶0.6及1∶0.6∶0.3),对力学强度的重视程度不同,最终获得的工艺也不同,热处理温度180 ℃时,时间6 h对颜色、尺寸稳定性有明显改善,而时间2 h则更考虑力学强度下降的影响。观察图7可看出,热处理温度-时间为140 ℃-6 h(低温、长时热处理)是较低温度下的较优工艺。

表6 国产柚木热处理较优工艺Tab.6 Some better technologies of heat treatment for domestic teak wood

图7 国产柚木热处理工艺评价Fig. 7 Evaluation of heat-treated domestic teak wood

3 结论

1)国产柚木随着热处理温度升高、时间延长,木材表面颜色变暗、色差减小。热处理温度为120 ℃和140 ℃,处理时间为2 h和4 h时,木材颜色改变不明显;延长热处理时间或升高温度后,木材的颜色发生明显改变;热处理时间为6 h、温度为200 ℃,此时热处理材已完全转变为深褐色。

2)国产柚木经热处理后,吸湿平衡含水率、尺寸变化率均减小。热处理温度-时间为140 ℃-6 h时,试件的吸湿平衡含水率下降,尺寸稳定性有明显改善;热处理温度-时间为200 ℃-6 h时,热处理材的尺寸稳定性改善更明显。

3)热处理温度在140 ℃以下时,处理材的抗弯性能和对照材相比没有明显变化。当热处理温度-时间为140 ℃-6 h、180 ℃-2 h、200 ℃-2 h时,试件的抗弯强度均值有所提高;热处理温度为160 ~200 ℃时,随着温度升高、时间延长,试件的抗弯强度明显下降。试验条件下的较高温度(200 ℃)热处理有利于提高试件的抗弯弹性模量,但与热处理时间呈负相关。

4)综合考虑国产柚木热处理材颜色、尺寸稳定性、力学强度等方面的多个指标,得出热处理温度-时间为180 ℃-2 h和140 ℃-6 h为较优工艺。