混杂纤维增强的中温固化高韧性环氧复合材料研究

2021-11-23乌云其其格付宇彤姚学锋

乌云其其格,付宇彤,姚学锋

(1.中国航空制造技术院复合材料技术中心,北京 101300;2.清华大学工程力学系,北京 100084)

0 引言

航空用复合材料分为树脂基复合材料(PMC)、金属基复合材料(MMC)、陶瓷基复合材料(CMC)和碳-碳复合材料(C/C)等。树脂基复合材料具有比强度比模量高、可设计性强、抗疲劳性能好、耐腐蚀性能优越以及便于功能化和大面积整体成型等显著优点,显示出比传统钢、铝合金结构材料更优越的综合性能,在航空航天领域已获得大量应用。复合材料的用量已成为飞机先进性乃至航空航天领域先进性的一个重要标志。随着对飞机性能及减重要求的不断提高,树脂基复合材料得到了快速发展,并逐步应用于各型飞机。波音B787飞机的主体结构上采用韧性环氧树脂碳纤维复合材料,复合材料用量达到50%。空中客车公司A380飞机的复合材料用量达25%,近30吨,机翼蒙皮、襟翼、副翼、翼身整流罩、尾翼和发动机短舱均采用复合材料。A350飞机复合材料用量将达到52%[1-4]。树脂基复合材料的结构包括层压结构和夹层结构。层压结构树脂基复合材料由基体树脂和增强纤维组成。夹层结构树脂基复合材料由增强纤维、基体树脂、夹层结构用轻质芯材(蜂窝芯材、泡沫)组成。增强纤维是复合材料的主要组成部分,它起着提高树脂基体的强度、模量和耐磨等作用。目前航空用树脂基复合材料指的是纤维增强复合材料。根据增强纤维的不同,其主要分为碳纤维复合材料(CFRP)、芳纶复合材料(AFRP)、玻璃纤维复合材料(GFRP)等。这些不同的纤维复合材料都具有其各自的特点,如玻璃纤维复合材料(GFRP)成本低,但其比刚度小;碳纤维复合材料(CFRP)的比强度和比刚度都高,但其断裂伸长率低;芳纶复合材料(AFRP)的断裂伸长率高,耐磨性和阻燃性好,但其压缩强度低[5-9]。混杂复合材料(HFRC)是20世纪70年代发展起来的一种新的复合方式的复合材料,是由两种或两种以上纤维增强同一种树脂基体的复合材料。根据纤维铺贴方式的不同,分为层内混杂、层间混杂和复合混杂等多种方式,其中层间混杂是最为常见、最容易实现的一种复合方式[10-12]。如果采用两种或两种以上纤维并用,混杂得当,可以以一种纤维的优点弥补另一种纤维的缺点,能够取长补短,更好发挥各自的特点,甚至有协同效应,从而提高复合材料综合性能。混杂纤维复合材料不仅极大地扩展了复合材料的性能和使用范围,使材料充分保留了单种增强材料的优点,同时增加了材料的可设计性,达到单种增强材料所不能实现的效果,使复合材料在低成本下实现了多功能化,如冲击性能、热性能、摩擦性能、阻尼减震性能、透波性能等。

复合材料破坏是最容易从界面破坏开始,界面性能用层间剪切强度表征。不同纤维的混杂对树脂基体有一定的要求,树脂基体有一定的强度和韧性才能相容不同的断裂伸长率和界面的纤维[11-16]。混杂复合材料的力学参数可以建立模型理论估算。Alemi-Ardakani等使用落锤机在200J的冲击能量下对碳纤维与玻璃纤维混杂的聚丙烯复合层压板进行了实验,使用Abaqus/Explicit通过Hashin渐进损伤标准对层压板进行建模,并验试了理论与实测的一致性[17]。Naik等采用理论和实验的方式阐述了混合复合材料(玻璃-碳/环氧树脂)降低缺口敏感性和改善抗冲击性能方法[18]。Gurusideswar S制备混合(芳纶纤维-石墨/环氧树脂)复合材料,并对其进行细观分析,发现混合物的拉伸破坏应变和断裂韧性都显著增加[19-20]。

本文中讨论以一种中温固化(125 ℃)的增韧环氧树脂为基体,以碳纤维、玻璃纤维和芳纶为增强材料的层间混杂复合材料的性能,并与强度设计相结合,将有限元模拟理论计算的值与实际测得的性能进行对比,研究结果对混杂复合材料的强度设计和选材具有重要意义。

1 实验部分

1.1 主要原材料

树脂基体:3233G中温固化(125 ℃)增韧环氧树脂体系,一种具有增韧特性的改性环氧树脂体系。它具有优良的操作及成形条件适应性宽阔的特点,尤其适用于制造剥离强度及抗冲击性能要求较高的蜂窝夹层结构件。固化温度范围在100~150 ℃;使用温度范围为-55~80 ℃。3233G树脂可以制成碳纤维、玻璃纤维、芳纶及其织物等多种形式的预浸料,中航复合材料有限责任公司生产。

增强材料:S4C10-800高强玻璃纤维粗纱,中材科技股份有限公司生产。F-12芳纶,中国航天科工集团第六研究院四十六所生产。ZT7H碳纤维(T700级),中简科技发展有限公司生产。不同增强纤维的性能和特征测试结果见表1。

表1 不同增强纤维的主要性能要求

1.2 主要性能测试

预浸料物理性能采用分析天平称重量,烘干挥发分采用101A-4B型电热鼓风干燥箱。纤维和复合材料层合板力学性能在Instron 5582万能试验机上进行。性能测试中所采用的试验方法见表2。

表2 力学性能试验方法

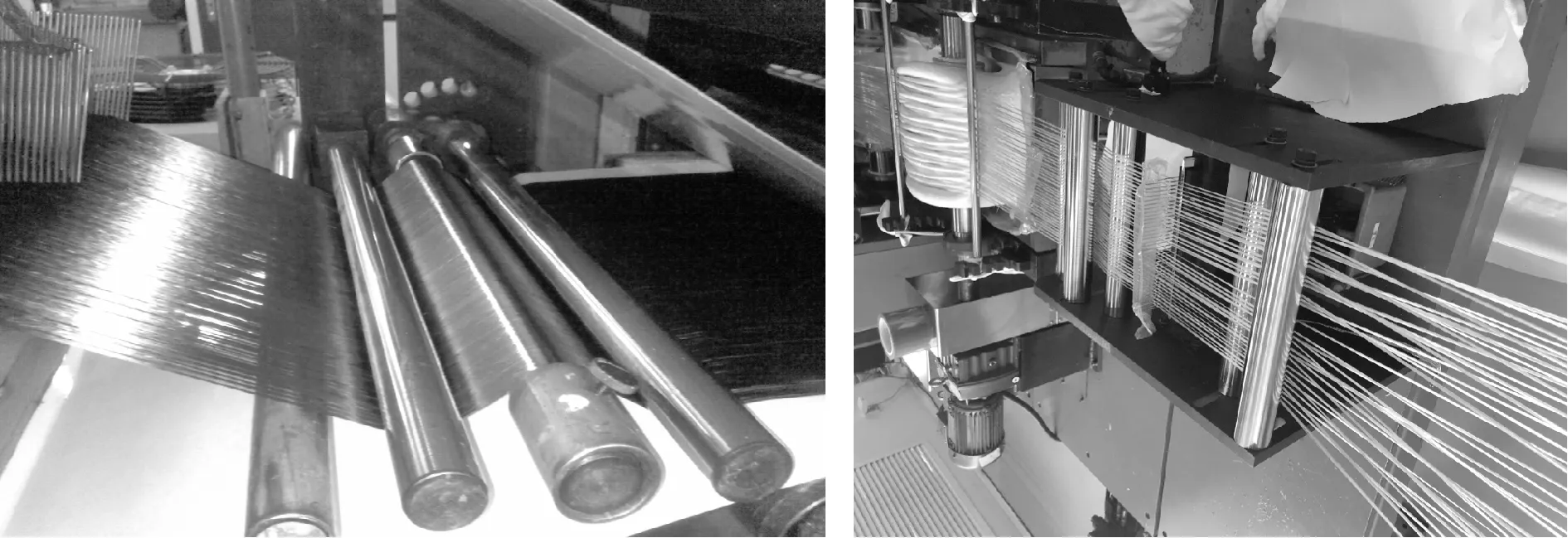

1.3 预浸料的制备

3233G树脂体系既适合溶液法也适用于热熔法预浸工艺。热熔法预浸工艺分为直接热熔法(也称一步法)和胶膜压延法(也称两步法)。本文采用热熔一步法预浸工艺,用3233G中温固化环氧树脂分别浸渍ZT7H碳纤维、S4C10-800高强玻璃纤维粗纱和F-12芳纶而得到的预浸料。

预浸料制备工艺参数有胶槽温度和浸渍速率。调整设备工艺参数,制备出符合指标要求的预浸料(图1)。其外观平整、没有缺陷、黏性适中,预浸料物理性能满足表3要求。

图1 预浸料的制备

表3 预浸料的物理性能指标

1.4 层合板的制备

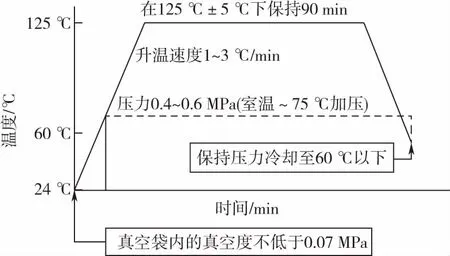

热压罐法制备层合板:按力学性能所需层合板厚度要求将预浸料裁剪,按经向对经向铺贴(制备混杂复合材料层合板时按不同的方式层间混合),将铺贴好的坯件组合(图2),采用热压罐成型。预浸料铺层的每边间隔50 mm放置一根玻璃纤维纱,便于导气。固化工艺如图3所示。

图2 预浸料热压罐成型工艺组合

图3 3233G预浸料热压罐法成型工艺曲线

1.5 层合板的铺层设计

1.5.1 单种纤维的复合材料层合板

3233G/ZT7H碳纤维预浸料、3233G/F12芳纶预浸料和3233G/S4C10-800高强玻璃纤维粗纱预浸料的单种纤维层合板按一定尺寸裁剪,铺贴、组装、成型、加工成符合要求的试样。3233G/ZT7H碳纤维预浸料的名义单层厚度控制为0.125 mm±0.02 mm,3233G/F12芳纶预浸料名义单层厚度控制为0.26 mm±0.03 mm,3233G/S4C10-800高强玻璃纤维粗纱预浸料名义单层厚度控制为0.46 mm±0.04 mm。

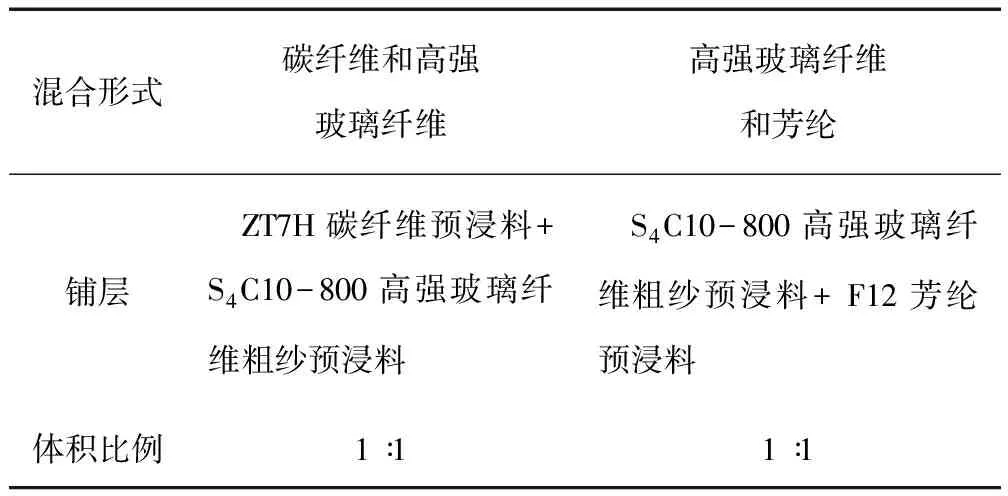

1.5.2 混合铺层的混杂复合材料层合板

3233G/ZT7H碳纤维预浸料、3233G/F12芳纶预浸料和3233G/S4C10-800高强玻璃纤维粗纱预浸料,按一定尺寸裁剪,不同混合方式混杂铺层,经热压罐成型的复合材料层合板。复合材料层合板的铺层方式、层数比和体积比例关系见表4。

表4 复合材料层合板用预浸料混合铺层

2 结果与讨论

2.1 纤维增强材料性能

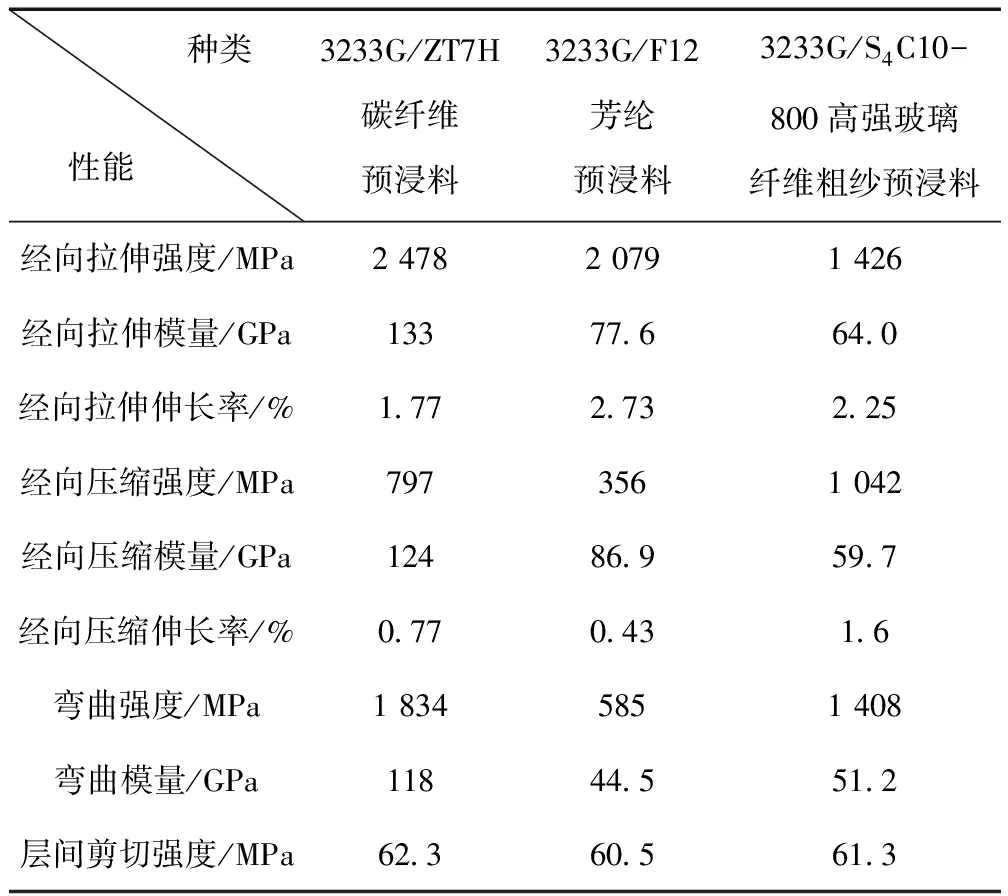

对不同纤维进行物理和力学性能性能测试,并与工程指标要求进行比较(表5)。

表5 增强纤维的主要性能指标

从表5见,三种纤维的实测值都能达到指标要求。从表5也可看出三种纤维的物理和力学性能特点,为混杂纤维复合材料的设计提供一定的依据。除此之外,碳纤维具有比强度高、比模量高、耐高温、导电等一系列性能。高强玻璃纤维具有比强度高、比模量高、膨胀系数低、耐腐蚀、电绝缘等优点。芳纶是一种有机纤维,芳纶以其优异的低密度(1.45 g/cm3)、耐磨蚀、耐冲击、阻燃等特性,在飞机复合材料结构中,单独或与碳纤维配合使用,在实现减轻结构重量的前提下,对易磨损、易碰撞复合材料部件实施外表面的防护。

2.2 预浸料物理性能

通过一步热熔预浸法,调整工艺参数制备三种纤维预浸料,分别为3233G/ZT7H碳纤维预浸料、3233G/F12芳纶预浸料和3233G/S4C10-800高强玻璃纤维粗纱预浸料。预浸料的外观均匀平整、无干纱、无缺陷,黏性适中,其物理性能见表6。

表6 三种纤维预浸料物理性能

从表6可见,预浸料物理性能满足指标要求,外观和工艺性良好,满足复杂曲面制件对预浸料柔软性和黏性的要求。

2.3 复合材料性能

采用热压罐法成型,使用3233G/ZT7H碳纤维预浸料、3233G/F12芳纶预浸料和3233G/S4C10-800高强玻璃纤维粗纱预浸料分别制作复合材料层合板,相应测试了其力学性能,结果见表7。

从表7数据可见,碳纤维和高强玻璃纤维复合材料层合板的弯曲性能和拉伸性能比较高,这取决于纤维本身的性能。F12芳纶因为是三单体合成的杂环结构的芳纶,所以其拉伸性能也比较高。三种纤维织物层合板的层间剪切强度接近。层间剪切强度的大小与环氧树脂和纤维的界面状态有很大关系。界面性能与纤维表面的粗糙、极性基团的数量、纤维与树脂之间的相容性有关系。一般情况下,玻璃纤维与树脂的界面结合比较好,层间剪切强度高(玻璃纤维表面经硅烷偶联剂处理);碳纤维的表面其次;芳纶的表面比较差些。因芳纶表面容易吸收空气中的水分,与环氧基团反应的极性基团少,并且芳纶的韧性大,环氧树脂的脆性大,导致芳纶和环氧树脂表面相容性差。但本文中采用的环氧树脂基体为增韧改性的中温固化环氧树脂,其化学组成与芳纶表面的相容性好,韧性和芳纶匹配,所以其复合材料层合板层间剪切强度高。

表7 3233 G树脂单种纤维预浸料复合材料层合板力学性能

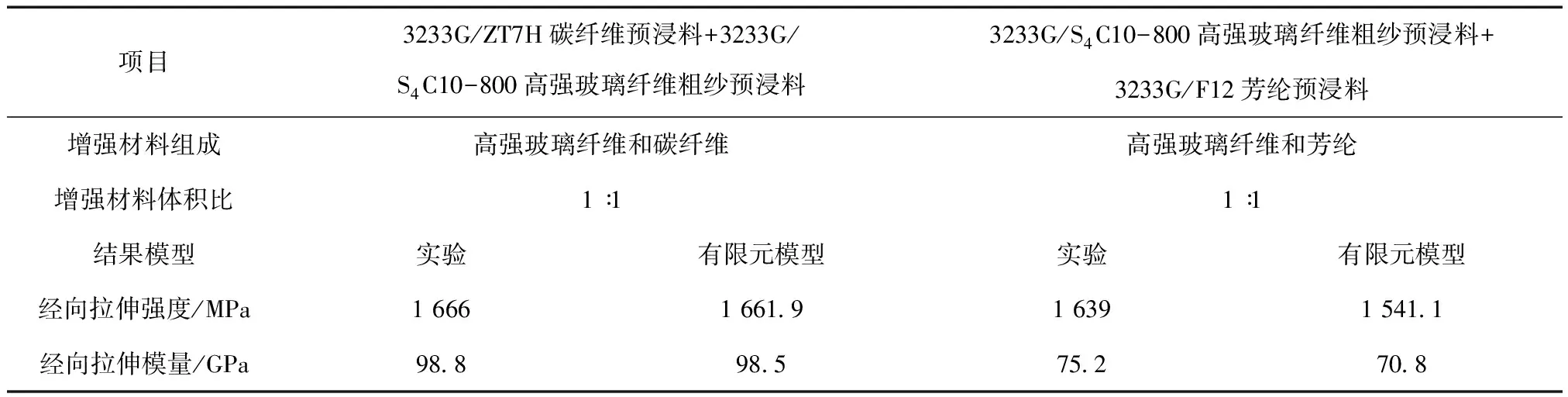

采用3233G/ZT7H碳纤维预浸料和3233G/S4C10-800高强玻璃纤维粗纱预浸料,按经向对经向铺层方式混合;3233G/S4C10-800高强玻璃纤维粗纱预浸料和3233G/F12芳纶预浸料,按经向对经向铺层方式混合。经热压罐法成型混杂复合材料层合板,分别测试了其力学性能,结果见表8。

表8 树脂混合铺层预浸料的混杂复合材料层合板力学性能

从表8结果可见,两种不同纤维混杂的复合材料层合板拉伸性能相当,主要取决于纤维本身的拉伸性能。高强玻璃纤维和碳纤维混杂的复合材料层合板压缩强度高于与芳纶混杂的压缩强度,这是由于芳纶单种纤维复合材料的压缩强度低造成的。高强玻璃纤维和芳纶混杂的断裂伸长率大于与碳纤维混杂的复合材料,这是由于芳纶韧性好。从以上结果可见,不同纤维混合可以取长补短。通过不同的铺层设计可以达到使用要求,充分发挥复合材料性能的可设计性。

2.4 有限元模型

2.4.1 复合材料的力学性能

各单层预浸料被认为是正交各向同性材料,每一个单层可以看成层合板中的一层,在平面应力状态下,正交各向异性单层板,在材料主方向的应力-应变关系为:

(1)

与材料主方向成任意角度θ的x-y坐标系中的应力-应变关系表示为:

(2)

(3)

(4)

本文研究的复合材料层合板具有如下特点:

(1)层合板各单层之间粘结良好,可作为一个整体结构板,并且粘结层很薄,其本身不发生变形,即各单层板之间变形连续。

(2)层合板由单层单层板叠合而成,其总厚度仍然符合薄板假定。

(3)整个层合板是等厚度的。

得到层合板的等效拉伸刚度:

(5)

2.4.2 复合材料强度准则

在本文中,层内损伤是通过单元的破坏情况进行判断的,在模拟中使用Hashin准则对复合材料层内损伤进行评估,Hashin准则判别如下:

纤维拉伸失效σ11≥0[14]

(6)

纤维压缩失效σ11≤0[14]

(7)

基体拉伸失效σ22≥0[12]

(8)

基体压缩失效σ22≤0[12]

(9)

系数α是剪切应力对纤维拉伸失效判据的影响系数(本文设定α=0)。

本文采用双线性渐进损伤模型,参数dI表示I型模型的损伤变量,刚度退化的损伤模型的表达式定义为[15]:

(10)

其中:

(11)

2.4.3 有限元模拟过程与结果

建立如图4所示的有限元模型,基于表7中3233G树脂单种纤维预浸料复合材料层合板力学性能作为材料参数,建立3233G/S4C10-800高强玻璃纤维粗纱与3233G/F12芳纶混合纤维复合材料与3233G/ZT7H碳纤维与3233G/S4C10-800高强玻璃纤维粗纱复合材料的0 °拉伸层合板。

图4 复合材料拉伸试件有限元模型

本模型使用大变形静态分析模块。模型左端X=0 mm边界固定的边界条件;模型右端X=230 mm给出位移边界条件。采用沙漏模式的线性减缩积分立方体网格C3D8R进行网格剖分,模型总节点数为33 264个,单元数为27 600,并加密网格验证网格收敛性。有限元模型结果见表9。

表9 混杂复合材料实验-有限元结果对比

通过表9可以看到,实验与有限元模型得到的拉伸强度和拉伸模量最大差异为5.8%,远小于20%,因此认为模拟结果与实验结果对比良好。这也验证了有限元模型的可行性,并可以通过有限元对铺层方式进行优化分析。

4 结论

(1)对碳纤维、高强玻璃纤维和芳纶的性能进行测试,结果满足使用要求。

(2)采用3233G中温固化增韧环氧树脂,通过一步热熔法制备碳纤维、高强玻璃纤维和芳纶预浸料,物理性能和工艺性满足使用要求。

(3)对热压罐法成型的单种纤维预浸料复合材料和不同纤维预浸料混合铺层的混杂复合材料力学性能进行测试,其性能可以取长补短。

(4)建立复合材料有限元模型,根据单种纤维复合材料的相关参数推算混杂复合材料的强度,验证了有限元模型的可行性。