基于模态应变能的高桩码头桩基损伤识别研究

2021-11-21朱瑞虎王启明周馨雨叶子豪

朱瑞虎,王 宁,王启明,周馨雨,叶子豪

(1.海岸灾害及防护教育部重点实验室(河海大学),南京 210098;2.河海大学 港口海岸与近海工程学院,南京 210098;3.河海大学 理学院,南京 210098)

高桩码头是我国码头结构的主要形式之一,其桩基在长期运营期间,由于撞击、腐蚀等原因不可避免地出现损伤。如果不能有效地对损伤进行诊断并修复,可能会缩短码头的使用寿命甚至会造成事故。目前工程中通常使用低应变检测法、高应变检测法、回弹法、超声波法等手段等进行桩基检测。这些传统方法用于现役高桩码头桩基检测时,由于存在桩顶与上部结构连接、大部分桩身位于水面以下的限制,均不能实现高桩码头桩基的无损、快速检测[1-2]。

动力指纹损伤识别是在动力理论基础上建立起来的一种无损高效的损伤诊断方法,其主要问题是寻求可敏感反映构件损伤的动力参数作为判别损伤的指标。近年来,基于动力指纹的高桩码头损伤识别的研究陆续开展[3-4]。模态应变能作为结构损伤识别的动力参数,具有以下优点:(1)仅需要结构的某一阶振型就可以计算,因此可以选择前几阶振型进行分析,无需关注难以获得的高阶振型。(2)不需要质量归一化的振型,因此避免了仅知道输出条件时无法获得质量归一化的振型而无法计算的问题[5]。因此很多学者基于模态应变能开展损伤识别研究,如伍晓顺等[6]同时利用损伤结构和未损伤结构的振型,提出了跨模型模态应变能的概念,同时改进了现有的模态应变能指标的表达式;Yang[7]等采用模型修正方法计算各个单元模态应变能的修正系数,以此作为判别损伤的指标,并将此方法运用到梁结构的损伤识别中。颜王吉等[8]采用概率统计的方法研究单元模态应变能灵敏度并提出了一种综合考虑模型不确定性和测试噪声干扰的损伤统计识别方法。现有模态应变能损伤识别多基于理论分析和有限元计算进行研究,很少与动力试验相结合,本文设计了高桩码头模型并模拟其损伤,通过有限元模拟与模型试验相结合的手段研究模态应变能在高桩码头桩基损伤识别中的适用性。

1 模态应变能概念

结构损伤时其质量变化往往可以忽略不计,主要是局部刚度的变化。根据这一特点,应变能作为与刚度紧密相关的物理量进入研究者的视野。模态应变能概念最早由Chen[9]提出,该指标综合了振型和刚度矩阵信息,能较好地识别损伤位置。将桩基划分为m个单元,计算各个单元的模态应变能,通过损伤前后单元模态应变能变化量推知结构损伤状态进行损伤识别。由结构动力分析理论可知,第i阶振型下第j单元的未损伤结构的单元模态应变能和损伤结构的单元模态应变能表述式分别为

(1)

(2)

式中:上标“D”表示结构破损,Kj是第j个单元的刚度矩阵,φi是结构第i阶模态振型。若第j个单元无破损时,则在破损前后其单元刚度不变;若第j个单元有破损时,破损后的单元刚度矩阵未知,通常用破损前的单元刚度矩阵来代替,由此计算而来的单元模态应变能的变化对结构破损更为敏感[10-11]。结构破损前后的单元模态应变能变化为

(3)

2 有限元数值模拟的模态应变能损伤识别

2.1 有限元数值模型

有限元数值模型与物理模型尺寸相同,该模型长2.05 m、宽0.9 m、高1.65 m,共3跨,排架间距0.65 m。码头前沿和中间为单直桩,后方为一对叉桩,截面尺寸设置为外径0.056 m,内径0.052 m的圆环,材料赋予钢材材料属性,桩身两端分别伸入桩帽和底部的固定结构中,中间自由段桩身长度1.3 m,码头上部横梁、纵梁、面板均赋予混凝土材料属性。本文重点研究泥面以上部分桩身的单元模态应变能变化情况,将底部固结简化为10 cm混凝土约束,混凝土及桩基底部均完全固结。

根据模型设计情况采用ABAQUS建立有限元模型进行数值仿真,有限元建模参数如下:混凝土材料属性密度为2 500 kg/m3,弹性模量为3.6×1010Pa,泊松比为0.2;钢材材料属性密度为7 850 kg/m3,弹性模量为2.1×1011Pa,泊松比为0.3。所有构件均采用C3D8R三维八节点线性六面体缩减积分单元模拟,具体划分时根据各构件特点选择不同大小和形状,有限元模型共计2 606个单元,不同构件接触面之间完全耦合,有限元网格划分及前排桩编号见图1。

图1 有限元网格划分及前排桩基编号 图2 2号桩结构分段及节点位置图Fig.1 Finite element mesh division and pile foundation number in front row Fig.2 Structure section and node location of No.2 pile

2.2 损伤工况

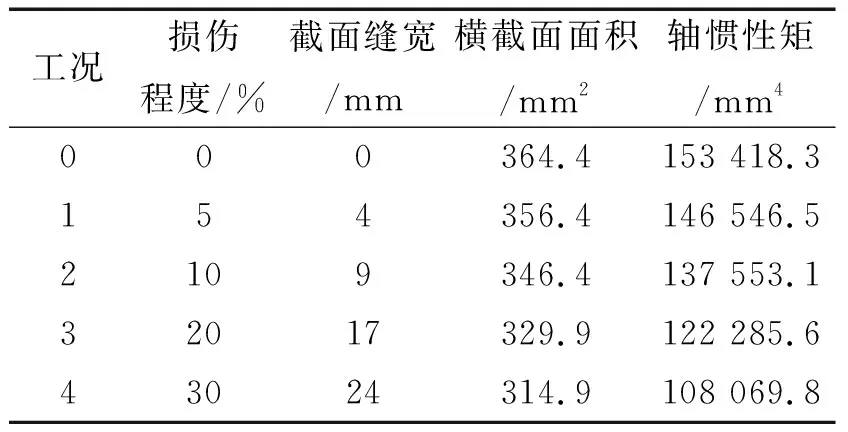

为研究不同桩基损伤工况下高桩码头桩身动力特性变化情况,将码头模型前排2号桩设置为损伤桩,2号桩混凝土面以上、桩帽以下桩身自由段长1.3 m,将其等间距分割成13段,每段长度0.1 m,桩身分段及节点编号如图2所示。损伤区域设置在2号桩5号段,损伤程度分别设置为0%(完整)、5%、10%、20%、30%,通常结构损伤模拟有减小截面尺寸和减小弹性模量两种方式,本文数值模拟中通过减小损伤结构段弹性模量实现[12],数值模拟损伤工况见表1。

表1 数值模拟损伤工况设置表Tab.1 Numerical simulation damage conditions

2.3 有限元动力分析

对于大型土木工程,低阶振型容易获取且对结构整体振型起主导作用。通过有限元分析模型完好工况下的一阶、二阶振型如图3、图4所示。从图中可以看出高桩码头数值模型一阶主振方向为码头纵向(X方向),二阶主振方向为码头横向(Z方向)。选择2号桩一阶振型计算结构损伤前后模态应变能的变化进行损伤识别。

图3 高桩码头模型一阶振型 图4 高桩码头模型二阶振型Fig.3 The first order vibration mode of high-piled wharf model Fig.4 The second order vibration mode of high-piled wharf model

2.4 数值模拟损伤识别

根据各工况下2号桩振型,通过式(1)、(2)计算桩基各单元模态应变能。通过式(3)计算各个工况下的模态应变能差并绘制曲线,如图5所示。从图5可以看出:在有限元模型中,应变能差曲线在5号单元损伤位置有“尖峰”出现,该动力指纹较好地识别了桩基的损伤位置。从图5还可以看出模态应变能变化量随着损伤程度的增大而增大,应变能变化量可定性反映结构损伤程度。

图5 有限元2号桩各工况一阶模态应变能差Fig.5 Difference of modal strain energy of the first-order element in X direction of Pile No.2

3 基于试验振型的模态应变能损伤识别

3.1 试验模型的介绍

实验室建立高桩码头试验模型,结构上部横梁、纵梁、面板采用C30混凝土浇筑,使用Q235钢管制作桩身,钢管桩底部插入厚10 cm混凝土层中固定,混凝土层固定在地面上。试验模型如图6所示。在2号桩1~13号节点X方向布设加速度传感器,各段编号与有限元模型一致,加速度传感器布置如图7所示。采用DH5920动态信号采集分析系统采集各测点加速度响应;拾振器采用YD-186型压电式加速度传感器,灵敏度10±0.03 mV/S-2。同样选择2号桩5号单元进行破损,损伤工况与有限元模拟相同,桩基损伤模拟通过减少截面尺寸实现,试验损伤工况设置见表2,5号单元桩基损伤如图8所示。

表2 试验损伤工况设置表Tab.2 Test damage conditions

3.2 动力测试试验与有限元计算的相似性分析

采集随机锤击下桩身加速度时程响应,部分测点测试时程曲线如图9所示。将采集得到的加速度时程响应使用随机子空间方法[13-14]进行模态分析,得到码头模型的自振频率及振型。试验测试频率与有限元计算结果对比见表3。由表3可以看出,有限元计算频率与码头模型实测频率一致,最大误差不超过4%。数值模拟与试验的振型相似性验证见图10(本文仅列出了2号桩5%损伤工况和20%损伤工况的一阶振型对比)。从振型相似对比可以看出试验分振型与有限元计算结果非常贴近,有限元模拟和模型试验结果可以互相验证。

表3 试验测试频率与数值模拟对比表Tab.3 Comparison of test frequency and numerical simulation result

图9 动力测试部分通道时程响应曲线Fig.9 Time-history response curve of partial channel in dynamic test

10-a 5%损伤工况10-b 20%损伤工况图10 2号桩试验振型及与有限元振型对比Fig.10 The measured mode shapes of No.2 pile and its comparison with the finite element mode shapes

3.3 动力测试实验结果分析

通过公式(1)~(3)计算模态应变能变化量并绘制曲线,结果如图11所示。从图11可以看出,在损伤单元位置附近应变能变化量曲线出现明显的“尖峰”,且随着损伤程度的增加应变能的变化量也有一定程度的增加,这与数值模拟结果相一致。但是同时也可以看出,由于试验误差的存在,基于试验振型计算的模态应变可能会出现误判现象,主要表现为两个方面:

图11 试验2号桩一阶模态应变能变化量曲线Fig.11 Variation curve of modal strain energy of the first-order element in X direction of Pile No.2

(1)无法准确定位损伤位置。由于损伤位置相邻单元的模态应变能变化也较大,在误差的影响下其模态应变能变化值可能大于损伤位置造成误判。如工况2和工况3的4号单元应变能变化量均超过了5号单元应变能变化量,易误判4号单元为损伤单元。由于大型土木工程损伤识别主要是找到疑似损伤位置,然后通过回弹、超声波、雷达等方法探明损伤的形式和大小。因此实际检测时可在模态应变能识别的损伤位置附近扩大检测范围,明确损伤情况。

(2)可能将完好位置判断为损伤。由于模态应变能损伤识别方法主要是通过变化量曲线“尖峰”判断损伤位置,在部分结构完好位置由于测试误差出现小的“尖峰”容易判断为损伤,如工况2的7号单元和工况3的8号单元。因此,动力损伤识别方法仍需在损伤判断阈值、识别可靠性方面进一步优化。

可以看出,动力试验下的模态应变能可以进行高桩码头桩基损伤识别,但会出现误差,试验振型出现误差的原因主要包括以下三个方面:

(1)动态信号采集系统及传感器误差。随着仪器测试技术发展,由于采集系统及传感器带来的误差会越来越小;

(2)环境噪声影响。试验环境噪声会导致传感器信号产生一定程度的失真,因此如何提高测试信号的信噪比获取更加真实的振动信号进行动力分析也是动力测试发展的关键技术之一;

(3)模态分析带来的误差。运用动力信号进行模态分析的方法很多,如随机子空间法、Next-era法等,这些方法在进行模态分析获取结构固有频率和振型时通常会存在误差,如何通过模态分析方法的改进获取更加精确的振型同样是动力损伤识别技术推广的前提。

因此,模态应变能及其他动力损伤识别方法的广泛工程应用需要振动测试分析技术的进一步发展。

4 总结

(1)基于有限元数值分析的模态应变能可以识别高桩码头桩基损伤位置, 同时可以定性反映桩基损伤程度,即损伤程度越大模态应变能动力指纹的变化量越大。

(2)基于动力试验的模态应变能高桩码头桩基损伤识别结果表明:在实际测试中模态应变能可以定位桩基损伤位置,但由于试验误差的影响会引起对损伤位置的误判。

(3)动力损伤识别理论目前已经趋于成熟,但是在实际应用过程中还需要动力测试分析技术的进一步发展。