普通金属切削机床数控化加工工艺研究

2021-11-21张倩

张 倩

(甘肃有色冶金职业技术学院,甘肃 金昌 737100)

通过相关研究发现,如果切割厚度很小,在一定程度上降低进给速度会增加粗糙度。此现象的产生,由于存在最小切削厚度,导致加工过程中切削不稳定造成。使用传统切削技术进行切削时,由于残留区域会导致表面粗糙。因此,微细切削中最优进给量具有重要意义。一些学者研究了微细铣削铝和铜时产生的毛刺,并研究由于最小切削厚度导致的切削厚度堆积行为。研究表明,在加工过程中,工件的切削部分逐渐增大,如果超过最小切削厚度,则切削工件材料、刀具会重新在工作面上工作。然后,利用双元法,分析了切削参数变化对金属表面粗糙度的影响。发现在悬伸量大时,则粗糙值也会加大,在每齿进给量减小到一定情况,则粗糙值反而加大。传统的切削技术认为材料是各向同性的,但是在微铣削时,实际过程表现为刀具对工件晶粒的切削。在精密切削过程中,如果瞬时切削厚度小于一定值,则不会形成切屑,因此,犁形切割发生直到切割的瞬时厚度大于最小切割厚度。

1 普通金属切削机床数控化加工工艺

1.1 设置机床最小切割厚度

由于工件尺寸小,顶板不能用于设置和定位,设置的刚性不足。高速运转时会产生振动,这在一定程度上会影响加工质量和精度。在满足多晶体条件下,当上位错倾斜到更接近原子距离时,就会形成一个大的位错,为了释放应力,位错增加了粘附厚度并形成了裂纹。而形成裂纹所需要的切应力,如下公式:

公式1中:a表示在多晶体裂开时需要的能量;C表示裂纹剪切弹性参数;h表示切应力比值;L表示滑移线的平均长度系数。则开始形成裂纹需要的足够位错数参数,如下公式所示:

公式2中:k表示错圈的数值;d表示多晶体原子的间距。通过计算最后得到裂纹的形成条件,因为尺寸效应,导致了切削过程中的半径效应出现,便会产生负前角效应,以及临界切削厚度的改变。基于传统金属切削工艺的本质,刀具由于挤压摩擦使材料变形,精密切削技术的结构也是如此。但采用精密精细切割,切割过程中的去除量非常小。根据材料的最大剪应力理论,被加工材料的表面,在形成挤压过程时没有切屑产生。因此,求出对应的切入深度与对应的角度,如下公式3所示:

因此,对应的最小切入厚度可表示为:

公式3、公式4中:π表示切削运动方向;ϕ表示零件塑性变形。由公式4、公式5可见切割方向上毛刺形成的性质可简述[1]。

1.2 控制切削机床热度

在控制切削机床热度过程中,先研究切削热量的产生的原因,发现其热度大小直接受到切削力的影响。与此同时也会对刀具造成一定的磨损,导致被加工零件的精度和被加工面的范围加大。用较大直径的立铣刀在较低的主轴转速下粗加工平面和凹槽,这可以延长工具的使用寿命并降低使用成本。并使用较小直径的立铣刀在高主轴转速下进行精密加工,可以减少切削变形,保证最终加工精度。对于旋转面为平面的微小型异形轴,需要车削或铣削加工技术来完成旋转面的加工。为了减小工件的径向刀具公差,这些零件可以采用反向进给方式旋转。刀具从床头进给到尾以创建工件可以承受拉力。因此,为了保证核心工艺的能力裕度,需要通过工艺前测试来确定核心工艺所使用的工艺参数。导致切削热的产生原因是,在进行切削时,大部分的能量发生了转换,对三个工作区域进行摩擦导致切削热。摩擦消耗的功还包括两部分,切割面摩擦,与工件表面摩擦产生的热量。在切削过程中,大量的切削热通过工件、刀具传递。零件的传热率取决于切削量,以及刀具形状角的加工条件。一般情况下切屑传递的热量比较多,剩下的余热量在进行依次传递时。采用数控机床加工时,热变形引起加工误差,用百分比表示,在37%到67%之间。这个数据说明在CNC加工过程中必须严格控制工件的温升,以及加工环境温度的升高或者降低。如若对温度控制不当,将无法达到数控金属加工所需的技术要求。如果切削热在加工过程中直接传递到工件上,工件的温度就会升高。对此,提出使用冷却传递的方式来降低冷却液的温度,以此控制切削热的高温,降低工件的温度[2]。

1.3 点位控制金属微细切削

微切削的最小切削厚度是指切削过程中的切削深度,必须大于切削过程正常运行的临界值。刀口的最小切削厚度,则是取决于工件材料的特性,但是要直接测量最小切削厚度,则还是非常难以实现。微细切削方式,如图1所示。

图1 微细切削展示

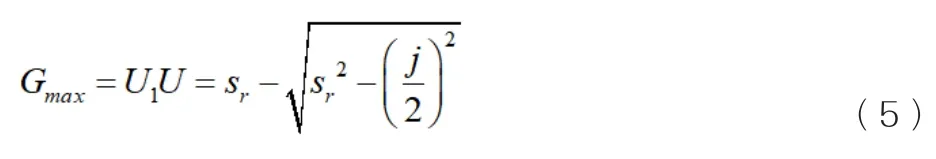

分析刀具几何参数对毛刺切削方向的影响表明,如果刀具变锋利,切削力减小,刀具与切屑之间的突出量就会减少,随着刀具倾斜角的增大,变形量变小,切削量也随之减小,毛刺的厚度和高度减小,增大角度后毛刺的尺寸也减小。随着倒圆半径的增大,工件与刀具之间的压缩变强,在一定程度上增大切削力,工件端部塑性变形增大,毛刺尺寸增大。在切削过程中,部分金属未被完全切削,导致其残留在加工工件上,这一现象的产生是因为,刀具几何形状与刀具与工件的相对运动导致,也称为残留区[3]。其残留面积高度,可由下公式5表示:

公式中:j表示刀具的进给量;s表示刀具的刀尖圆弧半径;U表示残留面积;Gmax表示求解的残留面积高度。通过公式计算结果得出,最大粗糙度往往高于理论计算的剩余面积高度更多。微观结构加工过程必须置于微切削装置中,每次去除材料,减少切削力引起的加工变形,确保刀具可靠性。当微观结构被夹紧时,工件的状态直接决定了去除材料的总量。车铣复合用于精加工,能够克服径向切削力过大而引起工件弹性变形情况[4]。

2 结语

本文研究的普通金属切削机床数控化加工工艺,采用点位控制金属微细切削技术,属于精密与超精密的加工技术范畴。

虽然该技术在国外发达国家发展较为成熟,但我国对该技术的研究还处于逆向阶段。因此,本文的研究为精密微切削技术提供了有效的指导。