基于980TDi数控车床系统编程加工套类零件

2021-11-20方鹏黄焰霄乐山职业技术学院

方鹏 黄焰霄 乐山职业技术学院

数控机床由硬件和软件两大模块组成。硬件部分主要包括床身、各运动轴、刀库等。软件包括伺服系统和数控系统,伺服系统其功能为检测运动轴位移精度,并反馈补偿误差,数控系统负责总体数学运算,发送指令。

根据工件图纸表达的零件结构,确定总体工艺路线,以零件上某点为参考原点,建立二维坐标系,依据刀具加工时行走的路径,记录下所有路径交叉点坐标,形成NC代码加工程序文件;在机床上完成对刀动作,对刀点须保证与编制NC代码时选择的参考原点完全一致;导入加工程序文件并运行,机床X、Z 坐标轴即会在其驱动下,精准行走完成零件加工。数控加工技术的诞生极大推动了整个机械行业制造水平的高速发展,它需要根据加工对象结构特征,进行工艺路线设计,夹持方法、刀具种类选择,数学处理、程序编制,试切加工检验后最终完成零件加工任务。

套类零件是机械制造中十分普遍的加工对象,对其加工过程的分析总结具有典型意义。本文针对典型套类零件进行加工分析,对其数控加工的全过程进行详细介绍,并依据980TDi机床数控系统规则,完成加工程序编写、模拟试切削,最终完成了一件真实零件加工。

一、典型套类零件的分析

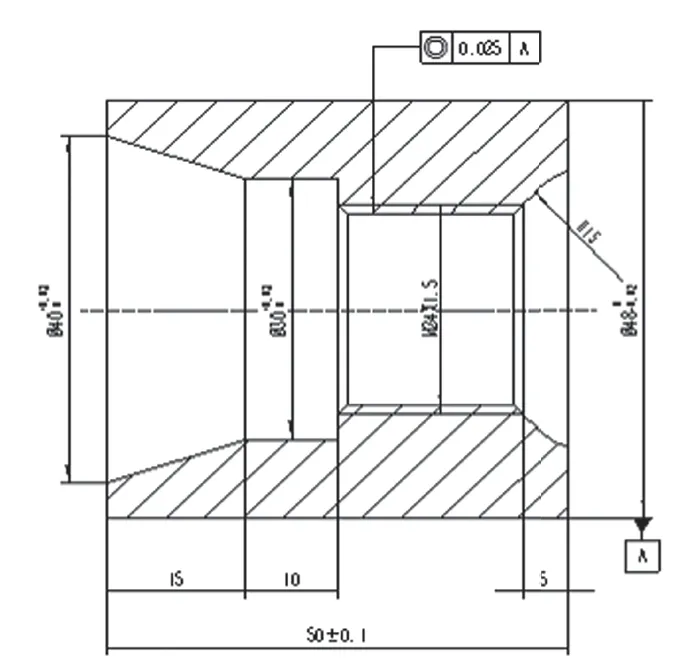

如图 1 所示为某零件工艺图,由零件图可知,其为典型套类零件,尺寸公差范围较小,有一定精度要求,结构包括直线、倒角、台阶、凹圆弧、锥面和螺纹等,毛坯尺寸直径φ50mm,长60mm,材料为铝。

图1 零件图

(一)选择刀具

从零件图分析可知,零件结构主要由直线、凹圆弧、锥面、内螺纹、台阶、倒角等组成,选择主偏角为90度的内孔车刀,内螺纹车刀,共两把刀具,可满足全部加工需求。

(二)工艺路线规划

通过上述结构分析及选择的刀具类型,草拟加工工艺思路如下:(1)装夹棒料后,加工右侧端面,光整后,以该端面圆心为零点建立第一个工件坐标系(2)加工右端面内孔,进行内孔车刀、内螺纹车刀的对刀动作,建立第二个工件坐标系;(3)粗车工件内轮廓(螺纹不加工);(4)加工 M24×1.5的螺纹。

(三)加工步骤

数控车床严格按照编写的加工程序指令进行切削动作,如前期未对工件、夹具、刀具、机床附件的相对位置考虑全面,则极易发生碰撞事故,因此,加工前分析装夹条件、合理安排夹持姿态(如工件悬伸量)、刀具安装正确和准确设置工件坐标系十分必要。

1.装夹工件和刀具

装夹时,如不加工外圆,工件伸出长度可为零件长度的一半,但最终伸出长度不能大于零件长度的2/3,否则可能因悬伸过长,旋转时摆动幅度过大发生安全事故。

由于零件上直线、倒角等结构可先用内孔车刀加工内轮廓,然后换内螺纹车刀加工 M24X1.5螺纹,因此可把内孔车刀、内螺纹车刀分别装在并排的两个刀架上,以提升换刀效率。同时,考虑换刀时安全问题,每把刀具加工结束后,都需要根据工件在主轴卡盘上的装夹位置,刀具的实际安装长度合理设置换刀地点,以防刀塔转动时,刀具与工件干涉碰撞,保证换刀过程安全。

2.工件坐标系原点设置

数控机床加工前极其重要的环节是对刀,目的是准确设置参考基准,使机床各轴运行数据与加工程序编制时拟定的工艺路线数据完全一致。通常采用的对刀方法是试切法,一般情况下,对刀原点设置在零件右端面中心轴线上,进行 X 轴和 Z 轴试切,记录数据,完成对刀任务。

(1)X 轴对刀

装夹套类工件后,设置合理主轴转速,正转主轴,使用手轮缓慢移动内孔车刀,沿工件内表面切削,出现一个小台阶为止,保持 X 轴位置不动,手轮选择Z轴,使刀具沿 Z轴方向缓慢移出工件,直至安全位置,主轴停转。

先用游标卡尺测量台阶的大概直径尺寸,再用内径千分尺测量精确尺寸并记录。点按机床操作面板刀补键,选择 序号 01屏幕显示偏置 X,输入记录的内行千分尺测量值,点按输入键,系统自动计算出 X 轴方向刀偏,并存入指定的偏置号中。

(2)Z轴对刀

启动主轴正转,手轮选择Z轴,缓慢移动内孔车刀靠近工件端面,直至端面表面出现切屑,保持 Z 轴不动,手轮选择X轴,使刀沿X轴方向缓慢移出工件,直至安全位置,主轴停转。按系统操作面板的刀补键,选择序号 01屏幕显示偏置 Z,输入数据“0”,点按输入键,数控系统将当前数据进行计算,获得Z 轴刀偏值,并存入指定刀偏号存储器中。

对刀时,尤其注意输入的数据须与所使用的刀具、刀具号一一对应,否则会发生严重的刀具工件碰撞事故。通过上述方式建立的工件坐标系原点,就设置在了工件的右端面中心处。同理可设置螺纹车刀的工件坐标系,但注意螺纹车刀对刀时不用进行切削对刀,只需刀尖轻触工件端面和内孔面即可。

二、加工程序的编写

按照编写好的程序严格运行各轴,准确到达预定位置就是数控加工的自动加工过程。数控程序是在零件图样分析和工艺分析基础上,用符合数控系统规则的语句编写出来的,最终形成NC代码文件。通过分析该套类零件结构——直线、台阶、凹圆弧、倒角、螺纹和锥面结构,加工时需使用到的G指令有:G00快速运动指令、G01直线插补指令、G02顺时针圆弧插补指令、G71粗车复合循环指令、G92 螺纹切削循环指令等。

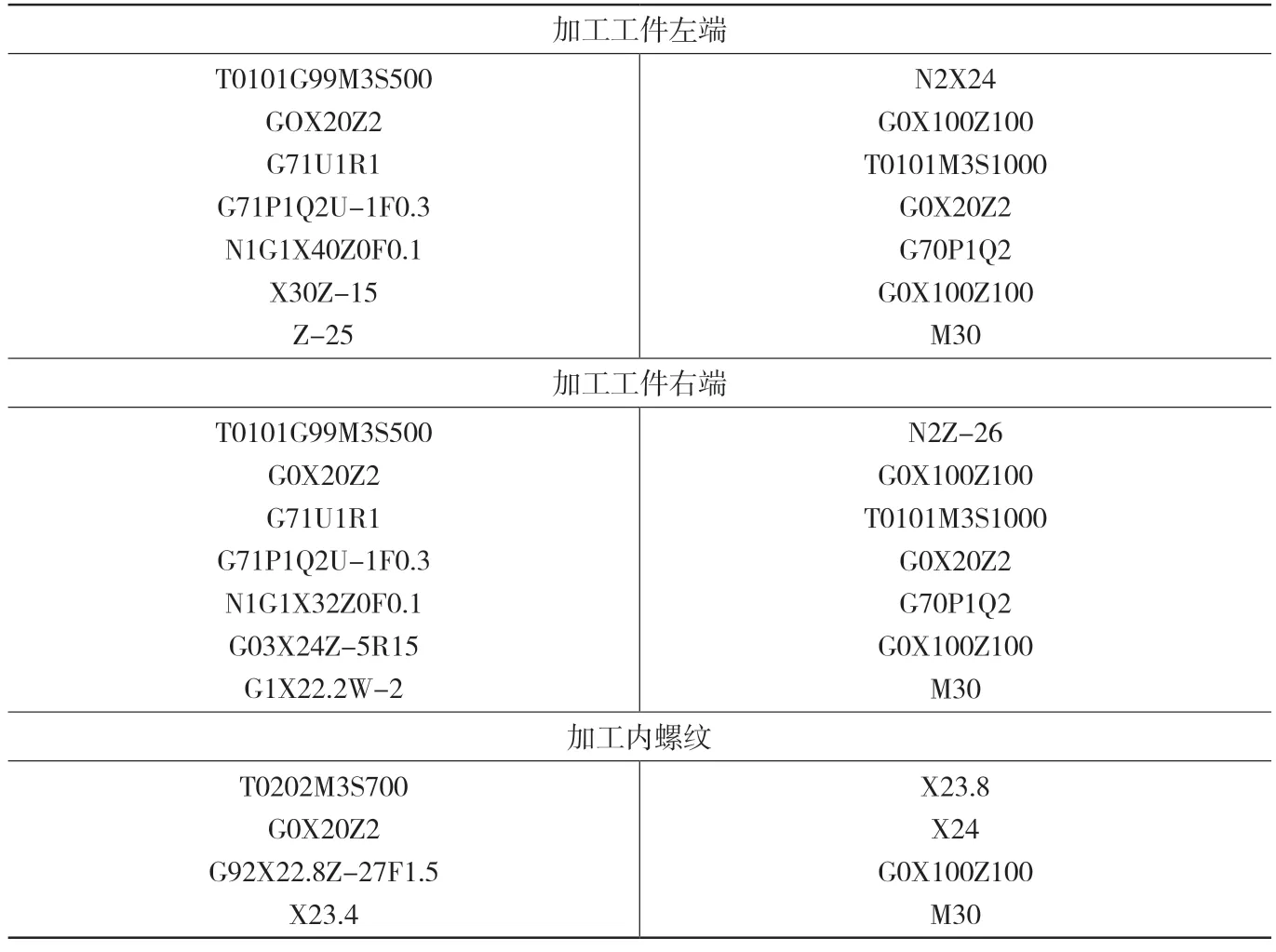

将程序输入数控系统,一种方法是通过点按操作面板字符键输入,编程者能体验数控机床编程的实际操作,但需要利用面板将每个字符输入,效率不高。另一种是在电脑上新建TXT文件,打开编写完程序代码后,使用U盘将TXT文件拷贝到数控系统中,该方法输入速度较快。加工前需要将拷入的程序设置为主程序,可在系统的操作面板直接选择,流程为:编辑→U盘目录→选择程序名→输入 →编辑程序。参考程序如表1所示。

表1 参考程序

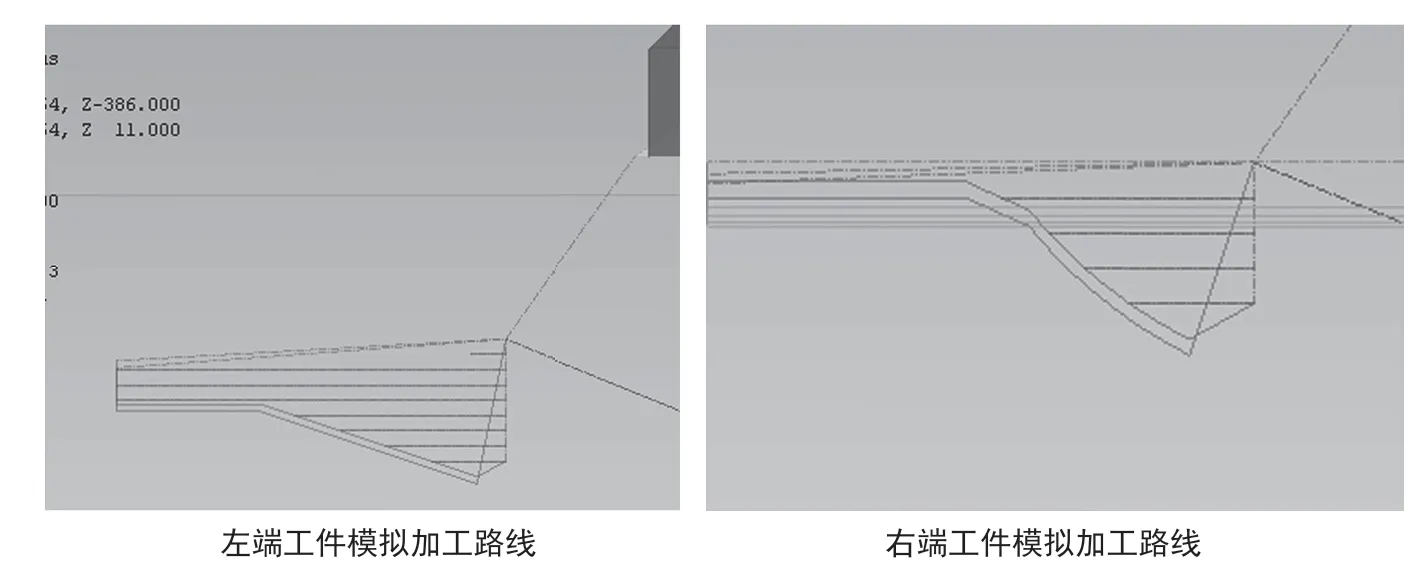

三、数控车床模拟加工及产品

利用数控系统自带的刀路模拟功能校验刀具加工轨迹,发现程序问题并修改,如程序没有问题,则关闭模拟功能。通过G00快速运动指令、G01直线插补指令、G03逆时针圆弧插补指令、G71粗车循环指令、G92螺纹切削循环指令等实现套类零件的外轮廓、螺纹、退刀槽等结构的自动加工操作。模拟加工路线结果如图2所示,零件实际加工结果如图 3 所示。

图2 套类零件模拟加工路线图

图3 套类零件加工实物图

四、结束语

针对980TDi数控车床系统,以典型套类零件为加工任务,对零件的加工工艺进行了分析,解决了螺纹车刀、内孔车刀的装夹定位问题,编写了合理的加工程序,通过数控系统模拟功能对零件的加工路线进行了校验,最终加工出了合格的产品,可供相关从业人员参考,具有借鉴意义。