广元天然气精细化工工艺技术路线探究

2021-11-20李娜李东广元市经济和信息化局四川广元628000

李娜,李东(广元市经济和信息化局,四川 广元 628000)

0 引言

清洁能源化工产业是广元“6+2”产业体系中支柱产业之一,经过多年发展,已具备初步的产业基础。但目前化工企业的数量和规模还普遍偏小,大部分企业技术路线传统,产品生产粗放,缺乏市场竞争力,且布局分散,缺乏有效的资源整合。广元有天然气、页岩气、煤、水、电等发展天然气化工、煤化工等产业的资源优势,但绿色、生态、环保才是经济发展的趋势,加大技术创新、优化生产工艺,提升产品品质才是健康发展的有效途径[1-2]。

1 天然气制草酸二甲酯制乙二醇

乙二醇(HOCH2-CH2OH)用作溶剂、防冻剂以及合成聚酯树脂等的原料,其中国内94%的乙二消费领域是醇聚酯[3]。近年来,我国对乙二醇需求总量达1 800万吨,且保持稳步增长态势,而进口总量约850 万吨,国内产能短期内与需求量相比仍有较大的缺口。

1.1 生产原理

原料气制备:天然气非催化部分氧化法制备一氧化碳。

草酸二甲酯合成[4-5]:

第一步CO原料气与亚硝酸甲酯在催化剂条件下,偶联反应生成一氧化氮和草酸二甲酯。

第二步一氧化氮与甲醇和氧气再生反应,生成亚硝酸甲酯。

亚硝酸甲酯在偶联过程循环使用。

草酸二甲酯加氢,发生串联反应制取乙二醇:第一步加氢还原生成乙醇酸甲酯(中间产物),再加氢还原生成乙二醇。

1.2 生产流程

1.2.1 草酸二甲酯生产

第一步在高温、高压、无催化剂条件下,天然气与氧气进行燃烧反应,产物经脱硫净化分离制得一氧化碳原料气;第二步经催化氧化,原料气去除氧和氢,经过分子筛脱水后,按比例通入空气,在固定床反应器中进行催化反应并除去含有的氧气和氢气;第三步将亚硝酸酯与净化后的一氧化碳原料气,以体积5%~40%比25%~90%的比例混合,导入列管反应器,以钯作催化剂(氧化铝载体)、温度控制在80~200℃,催化反应的产物经冷凝、分离后得到草酸酯;第四步分离出草酸酯的反应尾气,导入到再生塔,按氧气与一氧化氮分子6.5比4.1的比例氧化、甲醇与一氧化氮分子2~6的比例,送入20%以上的醇水溶液(可循环使用),进行接触反应,塔温控制在相应酯沸点以上;第五步再生塔中反应得到的亚硝酸酯气相导入冷凝分离塔,将水和醇进一步分离,温度控制在相应酯的沸点以上。大部分亚硝酸酯送回合成塔循环使用,小部分转入压缩冷凝塔处理;第六含有非反应气体的亚硝酸酯导入压缩冷凝塔(控制压力0.5~4 MPa、温度-20~40 ℃),使其完全液化后回收,再经气化导入合成塔循环使用。其中不凝气体成分主要是N2,以及少量CH4、NO、CO、Ar,可放空排除。

1.2.2 DMO加氢生产EG

反应器中装填催化剂(40~60目),两端分别装入石英砂(20~40目),催化剂在特定条件下由H2还原活化,然后将反应的压力和温度设定好。用高压计量泵将DMO溶液打入汽化器进行汽化,氢气进入汽化器与其充分混合后,进入反应器反应,产物用循环水冷却形成液体产物,再进精馏装置精制,生产高纯度乙二醇。

1.3 技术合成路线

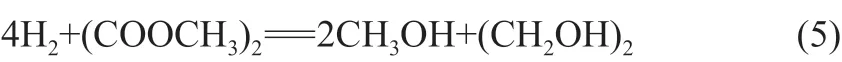

建设以天然气为原料经合成气制乙二醇生产线,首先把天然气非催化部分氧化制成一氧化碳和氢气的合成气。再利用膜分离或变压吸附的技术,把两种合成气成分分离开来。氢气可用作制取乙二醇的氢源,一氧化碳用作偶联反应制取草酸酯的原料气,从而实现合成气的两个组分CO和H2都全部充分利用。技术路线如图1所示。

图1 天然气制DMO-EG主要工艺路线图

1.4 结论

天然气制DMO-EG技术,不仅实现了用天然气来替代石油乙烯,两步间接合成EG的目的,而且实现合成气组分的充分利用。此项工艺路线原料丰富、反应条件温和、成本较低、产品纯度也高,能够实现连续化的生产作业。

2 天然气合成氢氰酸生产亚氨基二乙腈和草甘膦

草甘膦(C3H8NO5P)是一种高效、广谱、安全的非选择性除草剂,全球用量最大[6]。近年全球使用总量保持在70万吨,国内草甘膦国内消费量近10万吨。

2.1 生产原理

(1)氢氰酸制备:甲烷、氨气和氧气等混合气催化合成氢氰酸。

(2)羟基乙腈合成:氢氰酸与甲醛在催化剂存在下,发生加成反应制得羟基乙腈。

(3)亚氨基二乙腈由羟基乙腈催化合成。

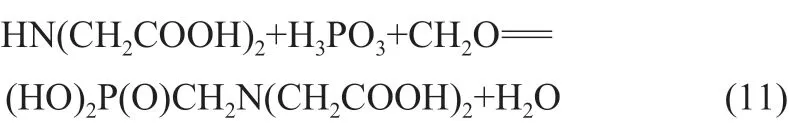

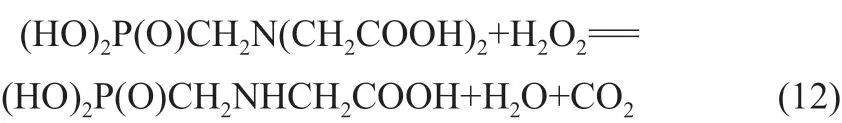

(4) IDNA法制备草甘膦

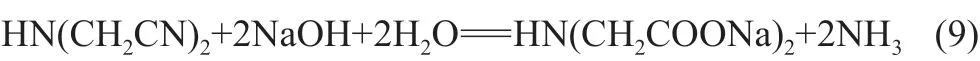

第一步碱解:

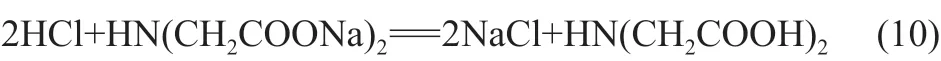

第二步酸化:

第三步缩合反应:

第四步氧化合成草甘膦:

2.2 生产流程

2.2.1 氢氰酸生产

采用Andrussow法[7-8],在常压、1 000 ℃以上条件下,将甲烷、氨气和氧气等原料混合气净化后,通过由铂、铑合金催化剂制成的丝网状催化剂床进行氨氧化反应。转化率一般为60%~70%,得到含HCN、NH3等成分的反应气。生产过程要考虑到放热性和爆炸极限问题。

2.2.2 亚氨基二乙腈(IDAN)生产

第一步反应气冷却至150~300 ℃左右时送入脱氨塔,用浓度20%~30%稀硫酸溶液进行喷淋脱氨。吸收氨后的稀硫酸铵液可循环使用至含酸1%左右,用以制取硫酸铵;第二步脱氨处理后的HCN气体进入吸收塔用甲醛吸收,催化反应制得浓度约35%的羟基乙腈溶液。将羟基乙腈液加入反应釜,并持续缓慢通入NH3,在催化剂作用下,控制温度80 ℃,约5 h反应合成IDAN,反应后的溶液再经结晶、离心等过程得到IDAN固体。

2.2.3 草甘膦生产

第一步碱解反应釜中加水搅拌,IDAN计量投入。待IDAN完全溶解后,持续(约4 h)滴加浓度30%的碱液,并缓慢升温至80 ℃,滴加完毕后恒温反应约4 h,转化率可达99%以上。然后控制温度在120 ℃以下,进行微负压脱氨;第二步转移碱解液至酸化缩合釜,控制温度在50 ℃以下,缓慢滴加盐酸液,得到亚氨基二乙酸(IDA)。反应液中持续(约4 h)缓慢滴加浓度98%的三氯化磷,滴加结束后进行脱溶,以脱除反应中产生的HCl气体;第三步脱溶结束后,即真空泵尾气出口无烟雾放出,停真空,持续(约1.5 h)匀速滴加浓度37%甲醛,之后恒温约90 ℃反应4 h。反应液经负压脱水、结晶、抽滤等过程,制得双甘膦;第四步按比例投放双甘膦和水至高压釜内,控制一定的压力和温度,通入反应气进行催化反应,反应结束后经过滤、结晶、干燥制得草甘膦。反应的进程和终点,可根据在线氧化检测仪的结果判定。生产中得到的硫酸铵,经过蒸发、结晶、干燥后得到硫酸铵,可作为化肥使用。

2.3 结论

IDAN法草甘膦清洁生产新工艺属国内领先水平,生产过程中需要的氨由硝酸磷肥产业链提供,甲醛由可由我市当地已建成装置提供。实现了资源综合利用及三废治理完全,在“三废”全处理的情况下,其草甘膦产品成本与目前国内其他企业各路线产品生产直接成本基本相当,技术优势明显,在草甘膦行业中具备较强的竞争力。