废酸循环利用的污染源源强核算及环保措施研究

2021-11-20谢芳李旭李旺旺郑星

谢芳,李旭,李旺旺,郑星

(1.湖北恒坤环保工程技术有限公司,湖北 孝感 432100;2.湖北孝环环境技术有限公司,湖北 孝感 432100)

0 引言

铝型材及钢材生产过程中涉及到预处理、酸洗、碱洗、阳极氧化等多种工艺,其中,酸洗及阳极氧化产生废酸及含铝废渣的处理一直是钢材行业生产的重大问题[1],大量排放会造成严重的环境污染,而传统的处理方式为直接焚烧,不仅能耗大,且无法对废酸及含铝废渣中的有效成分进行回收利用,造成大量资源浪费。将废酸、含铝废渣作为原料,进行净水剂材料的生产,一方面可以为净水材料的生产提供原材料[2],实现资源循环利用;另一方面还可以解决铝材、钢材等行业产生废酸及含铝废渣的处理问题,实现保护自然环境[3]。然而,在废酸、含铝废渣的循环利用过程中,不可避免会产生其他污染物,如果处理不当会造成新的环保问题。为此,本文研究以废酸、含铝废渣为原料,生产净水剂聚氯化铁工艺过程中的污染源以及环境保护措施,以期为废酸循环利用和环境保护提供方法借鉴。

1 聚氯化铁生产工艺

文章以湖北某年产2万吨聚氯化铁的生产企业为例来研究废酸循环利用的污染源源强核算及环保措施。

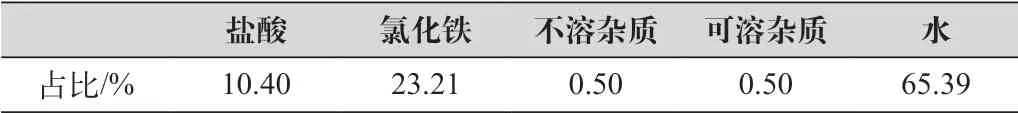

1.1 废酸成分

项目所接收含铁废盐酸主要来自钢材行业的酸洗工序,由于钢材行业酸洗工艺大同小异,对应工序所产生含铁废酸组成也基本一致,同时,项目所接收危废需达到进厂质量标准及负面清单要求后才能投入生产,可以保证接收危废中各项指标符合项目生产要求。为更好了解确定所接收含铁废盐酸中各组分含量,项目对宝武武钢集团有限公司对应工序所产生含铁废盐酸进行了取样检测,含铁废盐酸成分如表1所示。

表1 含铁废盐酸成分

1.2 工艺流程

项目以高纯氧化亚铁粉(≥99%)、工业合成盐酸(31%)、亚硝酸钠(99%)、液氧(99%)以及含铁废盐酸为原料生产聚氯化铁水处理剂。在反应池(50 m3)中投入盐酸、氧化亚铁粉,开启搅拌,搅拌均匀后,通入蒸汽进行加热,反应温度100~110 ℃,常压下反应2.5 h,得到氯化亚铁溶液[4]。在配料釜中投入含铁废盐酸和上述氯化亚铁溶液,混合均匀后打入氧化反应釜(10 m3),加入水、催化剂亚硝酸钠、盐酸,通入氧气进行循环氧化反应,通过PLC系统控制反应温度50~70 ℃,压力0.2~0.3 MPa,反应2.0 h,反应结束后得到的液体即为聚氯化铁成品[5]。

工艺中所用氧气来自液氧气化装置,液氧气化装置包括液氧罐、气化器及调压阀组。工艺流程如下:低温液氧由液氧槽车送至厂内,加入到低温液氧储罐中,液氧从低温液氧储罐出来后,经出液管进入液氧气化器进行气化,气化后的气态氧由调压阀组调至使用压力,通过管道输送氧气至使用车间。

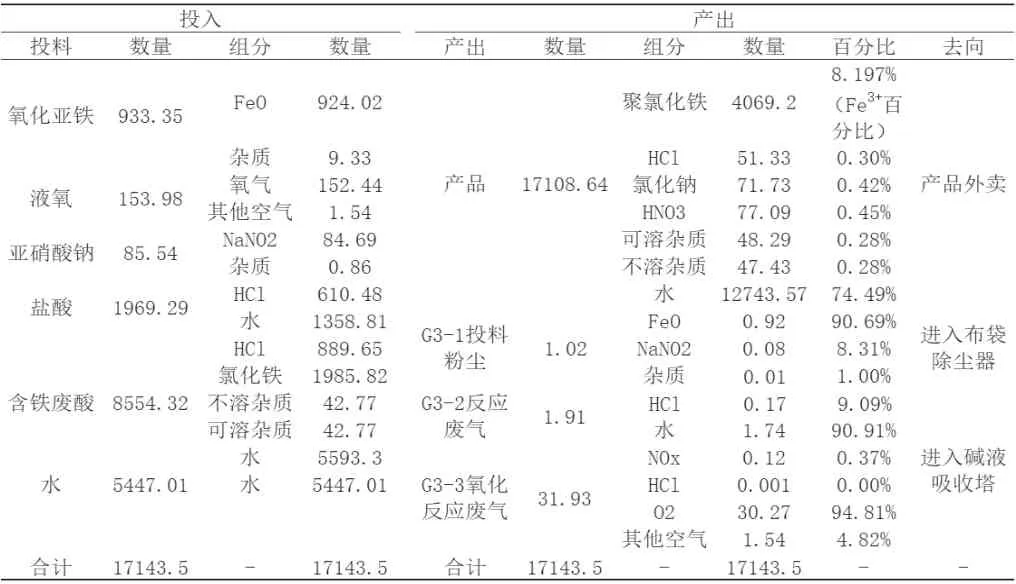

1.3 物料平衡

项目所接收含铁废盐酸主要来自钢材行业的酸洗工序,由于钢材行业酸洗工艺大同小异,对应工序所产生含铁废酸组成也基本一致,同时,项目所接收危废需达到进厂质量标准及负面清单要求后才能投入生产,可以保证接收危废中各项指标符合项目生产要求。为更好了解确定所接收含铁废盐酸中各组分含量,项目对中国宝武武钢集团有限公司对应工序所产生含铁废盐酸进行了取样检测(详见附件),企业与该公司有合作意向,且已达成口头协议,取样检测数据具有一定的代表性,故本次工程分析中使用该取样检测数据进行衡算。

项目配套设置有2个反应池及2台氧化反应釜,每批次的反应时间为5.0 h,具体每批次的物料平衡情况如表2所示。

表2 每批次聚氯化铁物料平衡表 单位:kg/批次

2 污染源分析

2.1 废气污染源

聚氯化铁生产过程中产生的废气主要为投料粉尘(G3-1)、中和反应产生反应废气(G3-2)与氧化反应产生的反应废气(G3-3)。废气中各污染物产排情况见下:

(1)G3-1投料粉尘。聚氯化铁生产时投加原料氧化亚铁及亚硝酸钠为固体粉末,由于原料投加时反应池/釜并未封闭,会产生一定量的粉尘。根据建设单位提供数据,投料粉尘量约为投入固体总量的0.1%,所投加氧化亚铁的量为1 091.09 t/a,计算可得投料产生氧化亚铁粉尘量为1.09 t/a。投加亚硝酸钠的量为100.00 t/a,计算可得投料产生亚硝酸钠粉尘量为0.10 t/a。

(2)G3-2反应废气。聚氯化铁生产时,盐酸与氧化亚铁发生反应,由于盐酸具有较强的挥发性,反应时会有部分盐酸逸散,可利用HJ 992—2018《污染源源强核算技术指南 制药工业》中敞口容器蒸发过程挥发性有机物产生量的计算公式进行逸散量的核算,经核算可得反应池中逸散盐酸量为0.203 t/a。

(3)G3-3氧化反应废气。盐酸与氧化亚铁反应后得到的氯化亚铁溶液再与亚硝酸钠、盐酸混合,并通入氧气进行循环氧化反应。通过氮氧化物传递电子,使得氧化亚铁不断被氧气氧化成氧化铁,反应结束后,反应过程产生的氮氧化物部分与水反应,部分未被水吸收而从液面上方逸出。同时,反应过程中也会有少量盐酸逸出。

氧化反应过程中需新添加盐酸至氧化反应釜,由于盐酸具有较强的挥发性,反应时会有部分盐酸逸散,可利用HJ 992—2018中敞口容器蒸发过程挥发性有机物产生量的计算公式进行逸散量的核算,经核算可得反应釜中逸散盐酸量为0.83 kg/a。

2.2 废水污染源

项目生产过程中无废水产生,产生废水主要为碱液吸收塔产生的废液,根据物料平衡计算,尾气吸收投加水量为800 t/a,废气带入水量为2.03 t/a,吸收过程消耗水量约10%,可得废碱液产生量为722.03 t/a,其中主要成分为氯化钠、硝酸钠等。

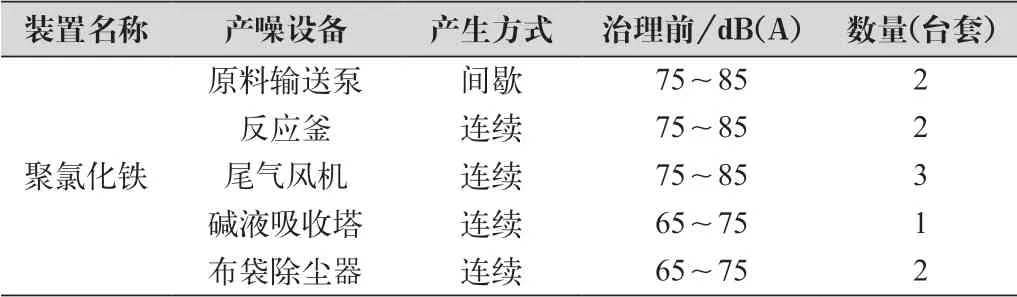

2.3 噪声污染源

项目主要噪声源设备有输送泵、反应釜、尾气风机、碱液吸收塔等,各噪声源噪声强度如表3所示。

表3 噪声产生及排放情况表

2.4 固废污染源

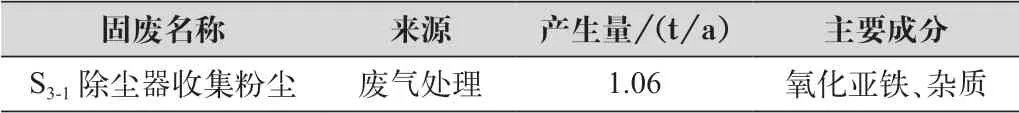

项目产生固废主要为除尘器收集粉尘(S3-1),除尘器收集粉尘主要为氧化亚铁,根据上述废气源强的核算,可得除尘器收集粉尘量为1.06 t/a。固废产生及排放情况表如表4所示。

表4 固废产生及排放情况表

3 环保措施

投料粉尘(G3-1)通过集气罩收集后经2台风量为3 000 m3/h的风机排至布袋除尘器进行处理,项目分别设置集气罩+1台布袋除尘器对两种粉尘进行处理,集气罩收集效率为90%。收集的粉尘废气经除尘器处理后经同一排气筒排出,除尘器处理效率可达99%。反应废气(G3-2)与中和反应废气(G3-3)通过1台风量为4 000 m3/h 的风机排至碱液吸收塔进行处理,处理效率可达90%,3种废气经处理后通过25 m高排气筒排放。

项目废水主要成分为氯化钠、硝酸钠等,排至厂内污水处理站进行处理。项目噪声采用优选设备,采取减振、隔声等措施。项目产生固废主要为除尘器收集粉尘(S3-1),除尘器收集粉尘主要为氧化亚铁,可回用于前端生产。

4 结语

研究结果表明,投料产生亚硝酸钠粉尘量为0.10 t/a,反应池中逸散盐酸量为0.203 t/a,反应釜中逸散盐酸量为0.83 kg/a;项目产生废水主要为碱液吸收塔产生的废碱液,废碱液产生量为722.03 t/a。项目废气经过布袋除尘器和碱液吸收塔处理,处理效率可达90%。项目废水可排至厂内污水处理站可得到有效处理。