手持式激光焊技术在磁浮车体中的应用

2021-11-19陈阿海刘海涛

陈阿海 刘海涛

(中车株洲电力机车有限公司 湖南 株洲 412001)

磁悬浮列车是一种现代高科技轨道交通工具,它通过电磁力实现列车与轨道之间无接触的悬浮和导向,再利用直线电机产生的电磁力牵引列车运行,减少了摩擦力。磁浮列车车体研制是磁浮交通的关键技术之一,由于受到悬浮力的限制,车体必须实现高度轻量化[1]。

在某种新型轻量化设计的磁浮车体上,采用了一种三明治夹芯结构复合材料,该三明治夹芯结构是通过在重量轻而相对较厚的芯材两侧贴上两层薄而坚固又有刚度的面板(铝板)所组成,为确保后续与其他结构件连接,在芯材四周由铝合金边型材(EN AW-6005A)包围,上下表面分别为1 mm及0.8 mm铝合金板(EN AW-5754),三明治夹芯结构有着典型的轻重量、高刚性和高强度特征。

图1 三明治夹芯结构复合材料

不同于常规的全焊接铝合金车体结构,三明治夹芯结构复合材料面板材料薄(仅1 mm),三明治夹芯结构复合材料的边型材与主结构铝型材(EN AW-6005A)搭接连接,上部(车辆外露面)为保证车体气密性、水密性以及使用寿命等影响设计成搭接焊接结构,而下部则采用单面铆钉连接的方式。

图2 三明治夹芯结构复合材料与主结构的连接方式

1 结构工艺性分析

从上述结构来看,需要考虑铆接和焊接两种工艺方法的先后顺序,由于铆钉为钢制,连接材料为铝制,加上车辆防腐、防漏需要,在三明治复合材料与主结构型材的铆接间隙处常需要打密封胶处理。因此,只能采用以下两种方案:(1)打密封胶→焊接→铆接;(2)打密封胶→铆接→焊接。对于方案1,焊接作业通常需要的时间长,密封胶可能会固化,从打完到最终铆接,中间间隔时间过长会影响最终密封性能,而焊接操作过程中存在一定的修磨、清理等操作会产生大量的铝屑,进入型腔影响胶的使用。因此应选择方案2,即先铆接再焊接的方式。

对于焊缝1和焊缝2,有如下两种选择:(1)三明治复合材料生产后完成焊缝1,最后再与主结构进行拼接;(2)焊缝1留待与焊缝2一起,最后进行焊接。考虑到三明治复合材料厂家通常没有焊接的设备及资质,将两条焊缝分厂家进行焊接,会增加额外的成本,因此最终决定焊缝1和焊缝2一起留待最终拼装工序进行焊接。在进行焊接工艺试验时,需要同时考虑焊缝1(1 mm上层板+2 mm底板)和焊缝2(2 mm上层板+3 mm底板)两种接头。

2 焊接技术选择

铝合金工程上常用的经济廉价的焊接方式为熔化极气体保护焊(GMAW)或钨极气体保护焊(GTAW),通常GMAW焊进行铝合金薄板焊接会出现焊缝余高过高、焊透等缺陷,质量难以控制;而GTAW焊进行薄板铝合金焊接,热输入大,焊接效率低。而三明治复合材料本身结构采用胶接的方式,GMAW或GTAW焊接产生的高温可能会影响胶接层寿命或使胶失效。

与常规电弧熔化焊接方法(GMAW、GTAW)相比,激光焊接在焊接铝合金结构方面能量密度高、线热输入量低、焊接速度快,而且对材料热损伤小,焊接结构的残余变形也较小[2]。对于该结构,最合适的焊接方式是激光焊,铝合金激光焊在航空、汽车领域应用较多,对于上述的搭接接头,采用何种激光焊方法仍需要进一步研究。常见的激光焊方法有激光自熔焊、激光填丝焊、激光复合焊(激光+电弧)。由于该焊缝最终会外露,激光填丝焊和激光复合焊会造成焊缝余高过高影响美观,而热输入量相对激光自熔焊也较高,因此优先试验激光自熔焊的方式。

对于激光焊接,工程上通常采用的是成套的大型机器人激光焊设备来进行,大型机器人激光焊设备专机成本高,使用受限,在长大件的产品,尤其是磁浮车体(约15 m长)的生产过程中使用不够灵活,设备可达性差,通常需要配套大型活动机械设备或工装才能够满足机器人激光焊。而设备本身的精度也会影响产品的制造,示教编程效率低,由于大型专机设备无法移动,为保证磁浮车体的生产,需要将产品零部件全部发运至激光焊设备厂家,额外增加大量的工装、产品运输成本,而购买激光焊专机,费用高、设备安装周期长,不利于项目的整体生产。

近年来,随着手持式激光焊设备技术的发展,提供了一种解决上述问题的途径。通过走访调研,汉神公司生产的第二代HLW-F1500型光钎手持式激光焊设备能够满足上述接头的激光焊自熔焊,该手持式激光焊具有以下优点:(1)激光器光束质量好、焊接速度快、焊缝成型美观,为用户带来高效、完美的焊接解决方案。(2)手持式水冷焊枪,具有人体工学规划、灵活便利、全位置可达以及随焊随停的优点。(3)焊接区域热影响小,不易变形、发黑,几乎无痕迹,焊接深度大、熔化充沛、强健牢靠。(4)电光转化效率高、能耗低,并且操作简略易学,无需专业焊接师傅,普通工人在短时间操练后即可上岗。长期运用可大幅节约加工成本。(5)安全性高,焊嘴只有在触碰到金属时牵动开关才有用,并且牵动开关带有体温感应。(6)能够结束恣意视点的焊接,能够对各种杂乱焊缝的工件、较大工件非规矩形状进行焊接。

3 手持式激光焊试验

通过对上述“1 mm上层板+2 mm底板”及“2 mm上层板+3 mm底板”接头的焊缝采用试板进行焊接,焊接试板尺寸及大小如图3所示,t1为1 mm时,t2为 2 mm;t1为2 mm时,t2为3 mm。

图3 焊接试板尺寸示意图

首先,按照电弧焊国际标准进行焊缝外观检测,其次,对不同参数下的试件取样进行金相试验,并制作对应的剪切力试验件,选取最佳的焊接参数进行产品样件焊接。

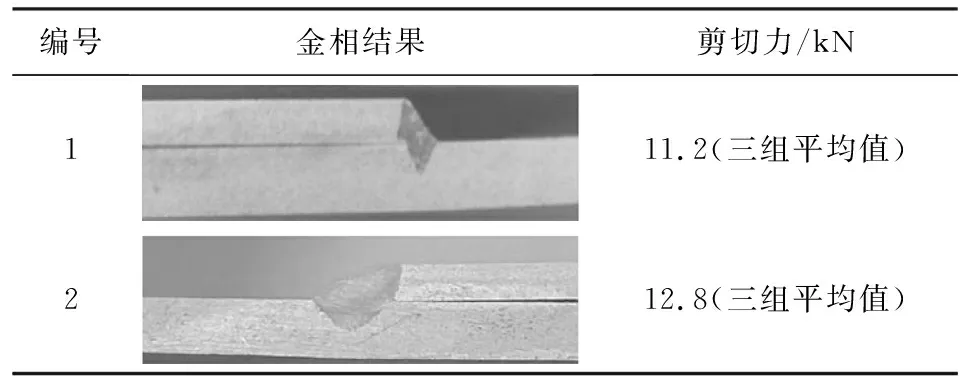

焊缝长度30 mm的“2 mm上层板+3 mm底板”的组合(以下简称“2+3组合”)试件剪切力试验结果如表1所示。

表1 2+3 组合剪切力

从表1中可以看出,熔宽越宽,剪切力结果越大,结合该焊缝实际使用需要,通过将试验结果反馈给设计人员,最终确定,应尽量保证焊缝比较饱满,保证焊缝厚度,焊缝最低要求为z1(焊缝1)、z2(焊缝2)、焊缝的尺寸及相关要求按照电弧焊标准进行验收。

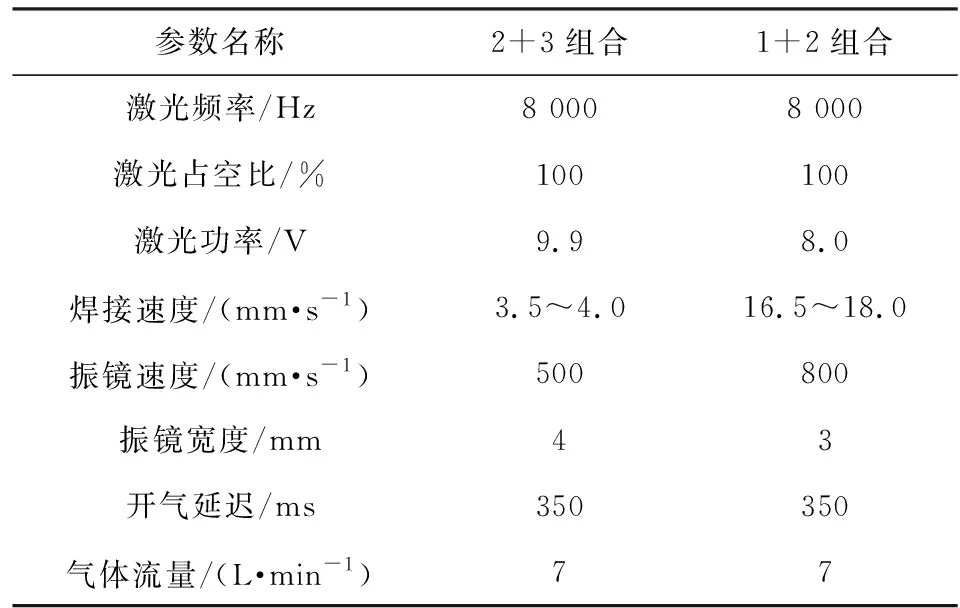

根据设计要求再进行参数的优化调整,由于铝合金激光自熔焊容易出现气孔、匙孔等缺陷,通过剥离或凿削试验检查断面小孔情况,通过调整保护气体流量,加强焊接过程清洁(清理氧化膜),调整焊接参数、出气延迟、铜嘴形状等,最终确定焊接工艺参数(参数为设备控制面板参数),如表2所示。

表2 各组合焊接参数

使用上述参数,采用一块1 m长的三明治夹芯复合材料进行GTAW焊和激光焊的试验对比,测量胶接分界点最高温度(见图4),比较两种焊接方法的区别(见表3),从结果可以看出,激光焊时,胶接温度最大为89 ℃,通过与三明治夹芯复合材料厂家以及设计人员确认,该温度对胶的性能无影响,因此,采用激光焊可以满足相关要求。

图4 温度测量点示意图

表3 不同焊接方法温度对比 /℃

4 实际产品焊接

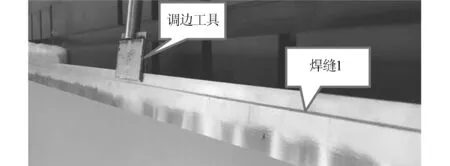

进行温度试验后最终进行产品焊接,其中1+2组合可以在平台上提前焊接,焊接后对伸出的2 mm边变形进行调校(见图5),然后才能保证焊缝2在激光焊前间隙满足焊接要求(不大于0.2 mm)。

图5 焊缝1及其调形

在进行铆接操作前需将已完成的焊缝1与调校好的三明治夹芯复合材料提前装配至主结构型材上,测量焊缝2的搭接间隙,对于间隙大(局部大于0.5 mm)的位置进行标记,根据变形情况对2 mm边进行校形。在实际焊接焊缝2时,通常部分位置仍会有间隙,对于间隙不大于0.2 mm的情况,可以直接按参数焊接,对于间隙大于0.2 mm、小于或等于0.5 mm的情况,需要采用工装压紧,并使用激光焊进行打底焊(参数方面振镜宽比正式焊接+1 mm,焊接速度放慢至正式焊接的1/3),消除间隙后清理,每次焊接1 m长,然后间隔1 m焊接另外一段,防止热输入集中变形大导致间隙大,最终导致焊缝开裂或无法焊接。

5 结束语

通过对结构进行工艺分析,对比焊接技术的优缺点,选择一种合适的焊接工艺,用试件和试板模拟验证,摸索合适的焊接参数,满足设计需求,最终实现了手持式激光焊在磁浮车体上的应用。相比较机器人焊接专机,成本节省近百万元,大幅提高了生产效率,缩短了制造周期,同时由于设备是可移动的,因此不需要额外规划厂房,减少额外的基础设施投入和零部件产品转运,为后续轻量化设计的车体制造提供了一种技术选择。