船体外板焊缝的开裂问题及维修方法

2021-11-18聂向阳

聂向阳

摘 要:在船体维护过程中,外板焊缝开裂是常见问题之一,该问题的出现容易威胁船体外板的稳定性,对船体质量造成负面影响。基于此点,维护人员在船体的外板更换中应认真检查和发现外板焊缝发生开裂问题的原因,并结合引发开裂现象的问题根源制定维修方法,减少此类现象的发生。

关键词:船体外板;焊缝开裂;问题原因;维修方案

在船体维护工作汇总,外板的更换是一道关键步骤,外板的焊接涉及到船体的肋骨、纵骨和纵桁等多个部分。在新旧船体的外板焊接过程中,较容易出现焊缝开裂问题,这一问题对船体维修造成了严重的干扰,为了减少类似现象的发生,工作人员需要思考和探查出现开裂现象的原因所在,以此做好维修和防范工作。

一、案例介绍

某一船艇在维修过程中总共更换48块外板,更换外板所使用的材料为经过3C认证的Q235钢,钢材厚度和屈服强度分别是8mm和235MPa,抗拉伸强度380MPa,焊接使用J422酸性焊条展开。在焊接完成之后,该船艇发生了大量的焊缝开裂问题,超过10处焊缝能肉眼观察到裂纹。根据记录的裂纹形成过程分析,开裂的焊缝是在外板焊接一面完成后,在对另一面进行开槽时发生。虽然在开裂问题发生后,维修人员及时对焊接材料进行了调整,确保开裂问题没有继续扩大,但是如果不知晓引发开裂的问题症结,那么焊接质量就始终无法得到全面保证,焊缝的合格率也难以提高。为了增强维修效率,充分降低维修的周期成本,维修人员需从此次焊缝开裂现象了寻找原因,降低下次外板焊接时焊缝开裂的发生几率。

二、引发焊接裂纹的原因

(一)裂纹类型

根据形成裂纹的机理区别,焊接裂纹有冷裂纹和热裂纹之分[1]。冷裂纹是因为在焊接时,焊缝氢含量过高、钢淬硬性倾向以及焊接结构拘束应力所致,焊接人员在焊接时,钢淬硬性倾向和焊接结构拘束应力共同作用,加之焊缝的氢含量太大,外板就容易形成裂纹。对于冷裂纹的防控,以控制氢来源为主,维修人员在开始焊接前需要对焊条和焊缝预先加以烘焙和预热,减少焊接造成焊缝开裂的几率,在焊后,维修人员还要采取“缓冷”方式,防止裂纹在焊接后出现的可能性。

焊接热裂纹是因为高温作用,导致硫和磷等元素在焊缝中形成液态薄膜,而在焊接完成后的冷却过程中,因为高低温产生的热胀冷缩而造成的拉伸应力作用,令焊缝开裂,因此出现了热裂纹。热裂纹的防控原理与冷裂纹一致,以控制硫和磷等元素来源为主,维修人员在焊接开始前首先对焊缝的表面进行清理,清除掉油污和油漆等污秽物,减少有害元素,在挑选焊接材料时,尽可能选择硫和磷等有害元素含量较低的钢材和焊条,以此控制焊接过程中热裂纹的出现概率。

(二)原因分析

该船艇在焊接过程中选用的是8mm厚度的Q235钢,屈服强度只有235MPa,冷裂纹问题主要出现在厚度>16 mm,屈服强度>500MPa的高强钢中,Q235钢作为普通碳素结构的低碳钢,冷却速度并不快,且无论是钢板厚度还是屈服强度,都不符合冷裂纹的产生条件,因此该船体的裂纹为冷裂纹的可能性不高。

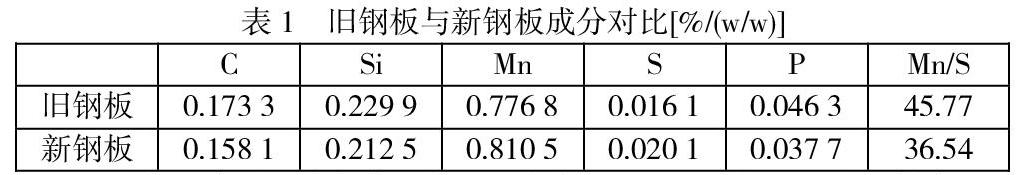

那么是否可以推测船体的裂纹为热裂纹?通过对钢板母材进行化学成分检验,获得如表1所示数据。

从表1来看,该船体在外板更换中所选用的新鋼板硫含量较高,锰与硫的比值较小,对于焊接热裂纹的抑制效果略显不足,存在因为新钢板引发热裂纹的可能。但是需指出,船体维修的焊接条件不同于船体建造的焊接条件,维修船体时,焊接工作是在强拘束条件下展开,更换的外板因为尺寸不大,受船体板架结构分割和约束的情况比较明显,外板四周又为封闭拘束的环境情况,这导致焊接外板时,外板难以做到自由伸缩,残留的焊接应力较大,当外板固定不稳当而应力集中时,就会引起开裂问题。在该船艇的开裂现象中,裂纹是出现于外板焊接完成一面并在另一面进行开槽的时段,推测当维修人员在另一面开槽时,因为选用外板的厚度只有8mm,因此在开槽后所形成的焊缝截面积并不大,这就使得外板上出现局部强度薄弱问题,由于局部强度薄弱,焊接时就会出现应力过度集中的情况,于是便发生了开槽时大量焊缝发生开裂的问题。

因此,该船体的焊缝开裂存在两种可能,其一是因为强拘束条件造成的焊接残余应力过大,从而导致了焊接时的焊缝裂纹。其二是因为焊缝中的硫和磷等有害元素过多,加之高温影响,在焊接时形成了低熔点共晶或液态薄膜,最终导致了焊缝开裂。

三、维修方法

(一)控制焊接电流

在实际的焊接中,电流与焊接质量之间关系紧密,若不能加强对电流的高效把控,势必影响焊接的质量与效率。当电流增大时,则焊接电弧及热输入随之增加,工件热源下移时熔深同步增加,由此证实电流与熔深间呈正比[2]。电流的增加与焊丝融化量间呈正比,即在熔宽固定的条件下,电流越大则融化量越高,由此焊点余高增加。电弧弧柱直径在电流增大后也将随之增大,而其潜入工件的深度也将产生显著变化,但由于该过程受电弧斑点活动范围限制,因此熔宽将无变化。由此可见,电流的大小主要与溶深影响密切,如电流过小时,将导致电弧欠稳定及溶深减小,导致工件焊接夹渣或无法焊透等一系列问题。而当电流过大时,工件的热输入增加,将易使硫和磷等有害元素发生反应,引发焊缝开裂,严重影响效率,因此焊接电流必须选得适当。

(二)电弧电压控制

电弧电压通常以电弧的长短所表示,电弧越长则表示电压越高,反之亦然[3]。在实际的焊接操作中,一般需要合理控制电弧电压,以保持与焊缝熔宽的适应性,以免因电弧过长而致燃烧不稳定,甚至产生空气侵入而产生气孔,影响焊缝的焊接质量。而电弧电压过大也将增加功率,导致工件热输入增大,从而同样使工件的变形量增加。

(三)焊接速度控制

焊接速度是焊接效率的重要影响因素,也决定着外板的稳定性,因此为使焊接速度达到最佳水平,在保证质量的前提下,就必须采用较大的焊接电压和焊接电流。同理,当电压电流一定时,为保证焊接质量,达到满足的线能量,那么焊接速度也就受到了控制。

(四)气体保护

合适的气体流量是保证焊接质量的前提,正确的气体保护流量可以将焊丝熔敷率提升到更高水平,并使焊接过程中减少飞溅及清渣问题,从而避免焊接过程中的污秽积蓄,并在高温作用下发生反应,引起开裂。维修人员当通过气体保护大幅提升焊接的质量的效率,降低烟尘等附加问题,太大或太小的流量都不利于焊接,因此要适当调整。

(五)分段焊接

考虑除热裂纹外,船体的强拘束条件也存在引发焊缝开裂的可能,因此在焊接时应采取分段焊接。维修人员需先从船体内部入手,焊接内部焊缝,完成内部焊接后再对船体外部的焊缝用分段进行开槽,在开槽完成后填充焊,用这种方式降低开槽对焊缝有效承载面积的影响,避免发生应力集中的现象。在完成上述工序之后,维修人员可以选择盖面焊的方式进行焊接,选用此方法的目的是为了降低焊接过程对焊接工装夹具的要求,在选用焊条时,维修人员也应当选用抑制作用更良好的碱性焊条,降低热裂纹的发生可能。

四、结语

焊缝开裂问题将会对船体的维护工作带来巨大的阻碍,维修人员在发现裂纹时,要结合选用的材料以及焊接环境,分析导致焊缝开裂的原因,并通过适当控制焊接中的电流、电压、焊接速度,并采用将焊接分段进行等方式,降低焊缝开裂继续发生的可能,保证焊接质量以及维护工作的顺利进行。

参考文献:

[1]倪胜全.船体建造中焊接检验与质量控制研究[J].设备管理与维修,2020,480(18):157-159.

[2]付攀,尚凡葵,牟金磊,等.船体厚板焊接过程的多道填充建模仿真方法研究[J].船舶,2020(3):43-48.

[3]宋江斌,万多豪,王立军.船舶焊接方式及其焊接缺陷的控制研究[J].科技创新导报,2020,017(006):65-66.