高强度特种钢端面环切深槽加工方法论述*

2021-11-18门立宝王士良原文飞

门立宝 王士良 原文飞

(内蒙古北方重工集团,内蒙古 包头 014030)

高强度钢是国防军工建设的重要支柱产品,广泛应用于模具制造、船舶制造、航空航天等国家战略行业。在研发新型特钢产品的进程中,新牌号钢种耐磨性提高了近1倍以上,而且在热处理后的硬度和韧性也得到很大的提升,但是该钢种机械加工性能差,属于难切削加工材料。在新牌号钢产品金属切削加工过程中,切削加工直径φ140~φ260切宽小于10mm,切深大于60mm,环形深槽时遇到较大的技术瓶颈。如选用国外环形切刀,不仅造价高昂,而且短时间内不能实现特种材料切削。随着新牌号钢的产品市场投入量订单任务量的增加,切削效率、刀具材料和成本控制一直是制约生产进度的重要问题,如何选用切削刀具的材质、选择合理的切削参数及实现立式、卧式两种设备同时生产,提高效率的方法是本文论述的最终目标。现针对上述问题分析环切深槽刀具探索出的经验与加工技术进行解析。

1 应用领域

环切深槽加工方法可应用到卧式车床,工件旋转做主切削运动,简称“车床用套料加工”;立式车床环切深槽加工,使用环形切刀加工轮毂、箱体类产品;镗床或专用产品镗床环切深孔加工,刀杆旋转做主运动,加工一些异性件及产品尺寸不规则类零件,在加工较深的端面沟槽时,普通切槽刀由于切槽随着深度的增加,内孔圆弧面“抗刀”,造成产生振动和折断,工件也容易产生振纹等现象,刀具角度刃磨不正确,很难保证工件的尺寸要求,因此在加工产品时这就要有合理的刀具几何角度和加工工艺,从而实现在卧式车床、立式车床、镗床等设备对深端面沟槽的加工。

2 国内外行业对比

由于在国防领域对产品材料保密方面考虑,在不能透露材料成分及热处理性能的情况,先后使用伊斯卡和中原特钢刀具进行试切加工。图1为伊斯卡端面切槽刀,刀具采购成本80000元以上,新牌号钢种含镍量高,刀具在切削过程中不断屑,经常出现“崩刀”“扎刀”等问题。如图2所示,国内中原特钢在加工此类产品时,采用成型圆弧切刀,刀具制造成本3000~5000元/把,但是不能满足新牌号钢切削加工技术要求。为了尽快解决生产中遇到的问题,课题组发挥车间在深孔套料领域的优势,借鉴无缝钢管深孔加工技术经验,通过利用手工刃磨环切刀具在卧式、立式设备上进行实验,在实践中不断完善刀具和工装,设计适合产品的环切式刀具。经过一年多的探索,终于实现安装刀片的双刃环切刀具,形成立式、卧式通用环形深槽加工方法。

图1 伊斯卡端面切槽刀

图2 圆弧切槽刀

3 创新思路和技术实施过程

3.1 创新思路

不论是在车床上还是在镗床上加工深端面沟槽,都具有较大的技术难度,处理不好,会使切槽刀产生振动和折断,无法保证工件尺寸精度,通过借鉴深孔套料刀具用于环形切断刀解决了排屑及槽内冷却问题。

高强度特种钢材料硬度较高,HB300°以上,在环切槽特种材料刀具国内无可借鉴的成熟工艺技术。该方案在加工过程中,多次借鉴卧式深孔加工技术中的“套料”方法,针对环切加工工艺流程进行分析,以提高工艺性和可靠性出发,设计自制一种环切套料切槽刀,对立式车床选用KDT006-008型套料合金材质切刀及几何角度的选用进行了确认,发挥材质刀具耐磨性高及韧性好的特点,为方案的制定创造了条件。

通过多次实践制定相应的加工工艺,应用多项新工艺、新技术,保证了产品的技术指标和周期。

该项操作法创新点主要是以实现提高超高强度特种钢环切生产效率为目的,重点改进环切刀具、工装和使用现有设备设计先进的加工工艺,保证各环节达到使用要求。

3.2 技术实施过程

3.2.1 刀具切口尺寸的选用

10毫米宽的刃口(10毫米刃口设计目的是由于产品切削内孔直径较大,切削抗力阻力大,并且产品刀口不允许大于12毫米,所以设计为10毫米刃口)卧式设备初期改进现有刀具角度,刀尖角刃磨如图3所示,立式车床选用KDT006-008型,刀片后角如图4所示,用于端面槽环切,切深大于60毫米,最大直径与最小直径为φ180~φ200毫米,φ240~φ260毫米,φ250~φ270毫米。

图3 刀片前刀面

图4 刀片后刀面

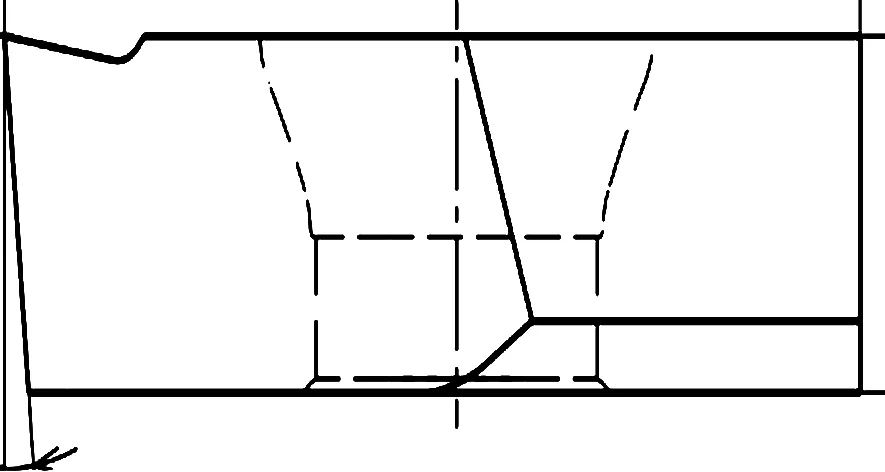

3.2.2 刀具几何角度的设计

在卧式镗床、立式车床设计一套通用的成型式可调整刀体,确保环切槽深度Tmax>60mm,圆弧半径要大于槽的大圆弧,刀具后角的选择十分关键,要保证刀具在设计制作时的主后刀面与两定位侧面的垂直度,如图5所示,切削刃顺序要遵循从内向外切削的原则,否则会导致切削力不均衡,加工轮廓的直线度不好而产生歪斜。如图6所示,一般情况下在卧式镗床成型圆弧面外刀刃选6~8°的主后角,刀角部位为倾斜85°斜角,从而降低切削抗力,前角过度+3~+5°,刀片安装面位置低于工件回转中心,防止副后面与槽的圆弧相碰,造成刀具磨损过快或断刀的现象出现,现在通过安装数控模块化的环形槽切刀,降低了非标不通用刀具的弊端。

图5 模块化刀具内侧刀

图6 模块化刀具外侧刀

3.2.3 刀具的安装方法

在端面上切直槽时,如选用常规切槽刀,右刀尖相当于切削外侧,刀尖要与主轴轴线等高;切槽刀的左刀尖相当于切削内孔,刀尖要与主轴轴线等高或略低。如选用立式、卧式通用双刃环切刀,在装刀时要注意,切削刃位置的右刀尖一定要与主轴轴线等高。在理论上,只有当机床主轴中心通过刀具的中心线时,才能保证在主轴旋转切削加工后,使圆弧拟合的规整。在实际加工时,立式机床由于机床的误差,刀具制造误差和刀具的安装误差难于避免。为此需要进行一定的刀具微调。通常做法是在刀杆的径向对应面各配置一个内顶丝,顶持刀具的两个侧面,起到微调刀具中心线的作用,TK6513型数控卧式镗铣床设备直接选用侧固式刀柄,刀柄选型为BT50-SLB50-75。

3.2.4 设计加工流程

设置完整的加工生产路线,通过减少辅助时间,尽最大可能提高设备的有效交工时间,提高生产效率。产品加工工序所需时间组成如图7所示。

图7 加工流程图

3.3 实施过程中主要注意事项

高强度环切刀排屑及冷却问题,使用双刃环切刀具进行切削解决了排屑和冷却问题。加工中,设备老化,精度低,中心高位置不正确后,处理方法是自制可调式刀夹,改变原来环切刀具的切削方法。切刀圆弧后角干涉,与中心不垂直问题。

3.4 新旧方法对比

通过使用新刀具和新型环切方法,某型号产品加工对比情况如表1。

表1 新旧方法对比表

通过对比可以看到提高了1.4倍切削效率,刀具成本是原来的77%。

4 应用和推广情况

针对量化产品在机械加工中特定的圆弧尺寸,采用该方法加工环形深槽,能够提高产品在生产中的加工效率,降低生产成本。

采用独创工装辅具,解决设备在环切中遇到主传动与切削中心位置不重合,处理影响刀具角度的问题。

该环切方法所使用的KDT006-008型套料合金刀具材料,可应用到加工其它特种钢材质中,高强度钢使用的数控刀片也是未来发展的必然趋势。

立式、卧式环形深槽加工方法,能应用推广到较高硬度的航天航空发射装置零部件加工、特种轮毂型零件、挤压模具环形槽、钛合金阀体类环形槽等产品的加工。

5 总结

通过近一年的现场使用情况,高强度特种钢实现了端面环形大深度切削,使用新型环切方法实现批量生产后,TK6513数控镗铣床一次装夹找正两件产品,切削效率是原来1.4倍。通过实际生产情况可以看出,新型环切方法改善刀具的切削方式,并且合理选择刀具切削参数,从而提高了刀具的使用寿命。在一年多的探索与实践中,不断的改进刀具和工装,实现了产品具备良好的稳定性和实用性,该项操作方法在特种材料切削深槽加工提供了有价值的参考。