一种航空电连接器接触偶机械性能检测装置设计

2021-11-17刘长萍姚旭成方武震赵永鹏宋茹彬

刘长萍, 姚旭成, 方武震, 赵永鹏, 宋茹彬

(1.上海航翼高新技术发展研究院,上海200082;2.石家庄海山实业发展总公司,河北 石家庄050208)

0 引 言

电缆连接器是连接电气线路的机电元件,担负着飞机各系统的电能传输、信号控制及信息传递任务,在飞机上广泛使用。接触偶是电缆连接器完成电连接功能的核心组件,一般由阳性接触件(即插针)和阴性接触件(即插孔)组成接触偶,通过阴、阳接触件的插合完成电连接。接触偶的插拔力、接触保持力必须满足力值要求,才能保证接触偶的机械性能稳定可靠,才能保证飞机电气线路具有良好的导电性能[1]。

电缆连接器接触偶故障时插拔力和接触保持力的力值发生变化,容易造成电缆连接器接触偶的机械性能下降,引发线路接触不良隐性故障[2]。

目前飞机修理厂对电缆连接器接触偶的检查方式主要有两种:一种是采用目视和人手感觉,该方法从外观好坏的人为直观感受判断接触偶是否合格;另一种是采用自制的简易工具或保险丝插入电缆连接器插孔,这样容易产生多余物或损坏接触偶镀层,造成氧化、锈蚀等次生问题。当前采用的两种检测方法严重依赖人工,容易使人员疲劳,出现漏检问题;同时,这两种人工检测方法无法给出接触偶插拔力和接触保持力的力值,也就无法全面地判断电缆连接器上所有接触偶机械性能的好坏。因此,设计一种自动检测电缆连接器机械性能的装置,用来取代传统人工检测,将有利于提高电缆连接器检测的准确性,促进装备高质量可靠运行。

1 故障类型

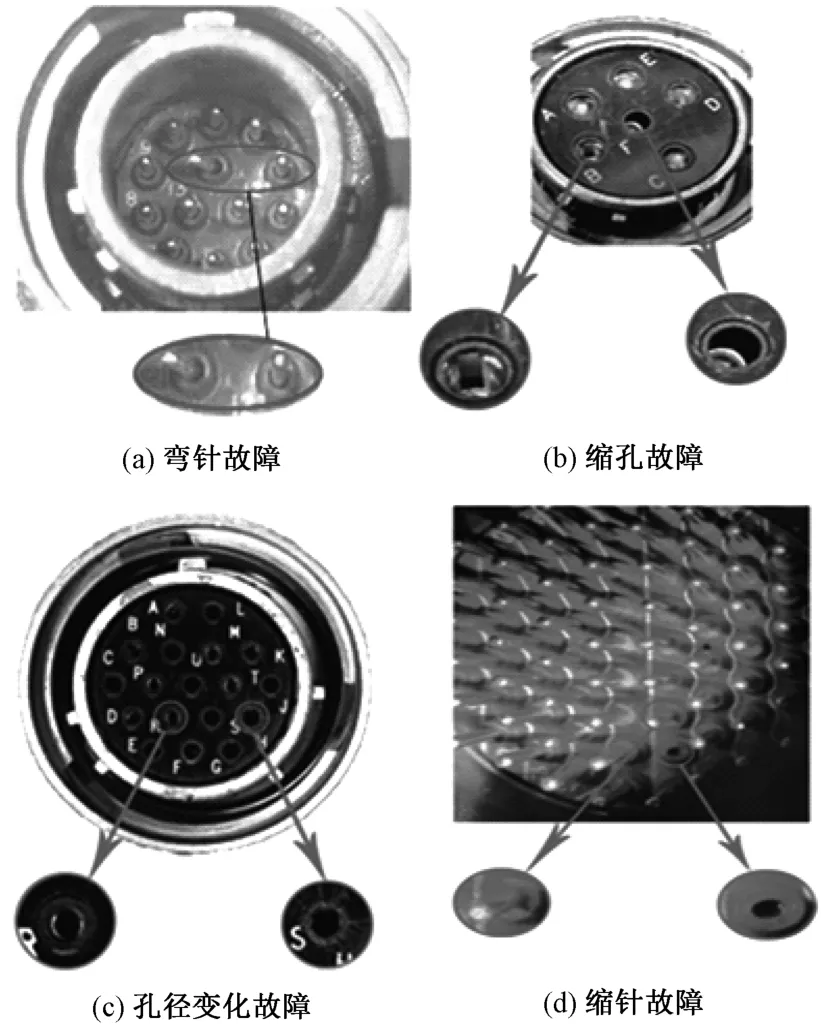

电缆连接器接触偶常见外观故障见图1。

由图1可知:飞机上电缆连接器种类繁多,随着使用年限及插拔次数的增加,电缆连接器的接触偶容易发生弯针、缩针/缩孔及孔径变化等故障。

图1 电缆连接器接触偶常见外观故障

2 系统设计

2.1 总体设计

为了解决飞机电缆连接器机械性能检测的准确性和高效性,需要设计开发基于视觉系统检测的装置,根据测量要求和对飞机电缆连接器接触偶检测技术的研究,确定了基本的测量方案。电缆连接器接触偶机械性能检测装置设计应具备外形便携、操作简单、使用灵活等特点。根据测量需求进行电缆连接器接触偶测试的机械载荷施加及测量装置的结构,主要包含硬件和软件设计。针对电缆连接器的不同类型、连接方式和飞机上安装位置等确定电缆连接器、接触偶的测试销针的夹持方式。

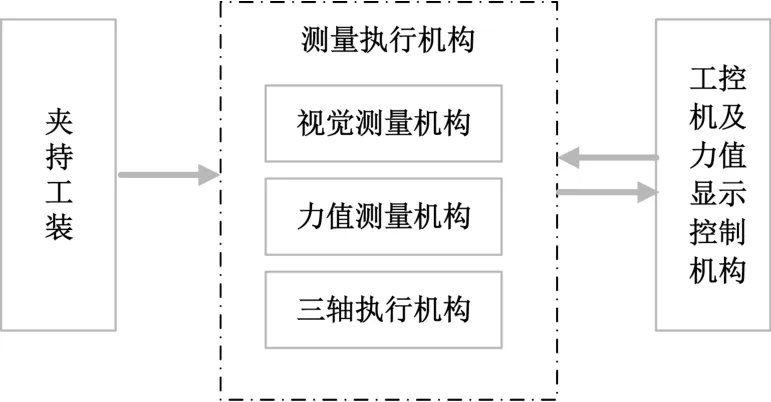

为了满足现场修理需要,设计了一套视觉检测装置用于识别电缆连接器接触偶常见故障,检测装置通过直接检测电缆连接器接触偶插入力和接触力的力值来判断接触偶是否合格。该装置主要由夹持工装、测量执行机构、工控机及力值显示控制机构部分等组成,装置总体结构框图见图2。加持工装可用于固定多种型号的被测电缆连接器;测量执行机构用于接收控制指令进行位置移动以及将测量数据传输给工控机;工控机用于给出控制指令,接收测量数据,进行数据处理以及为测量执行机构供电;显示部分用于显示测量结果并接收操作人员输入指令。

图2 检测装置总体结构框图

2.2 硬件设计

(1)视觉测量机构

视觉测量机构采用基于三基色反射光的颜色识别系统,可使用市场上主流厂家如迈思肯、基恩仕、欧姆龙等公司提供的引导式视觉系统[3]。被测电缆连接器已经固定到加持工装上,合适的标准针/孔已经安装到力值测量机构上,装置启动后控制器提供移动指令,三轴执行机构将视觉测量机构移动到合适位置,对被测电缆连接器进行拍照,图像数据上传到工控机进行处理,得到被测电缆连接器上插针或插孔的相对位置。

(2)力值测量机构

相机启动获得连接器针孔照片后,进行图像数据的预处理,在做出图像适当描述后,开始控制过程,在此期间执行机构与工作空间的联系中断,之后执行机构根据已处理的坐标信息进行端子插拔力、保持力的测试。该方法先进行连接器接触偶的定位,计算确定视域中连接器接触偶在图像中的坐标位置,然后定位视域平面的坐标系统与x轴、y轴、z轴三轴执行机构(以下简称执行机构)坐标系统的对应关系,这样一旦在图像中定位了接触偶,则执行机构也就知道了待测连接器的各个接触偶在自己坐标系中的位置,视觉系统通过对连接器夹具平台上的连接器接触偶的自动识别和定位,使执行机构准确进行插拔力和保持力的测试。

(3)三轴执行机构

三轴执行机构由x轴、y轴、z轴三轴移动机构组成,其中x轴用于左右方向移动,y轴用于上下方向移动,z轴用于前后方向移动。由两台永磁同步直线伺服电机驱动的x⁃y轴运动平台构成,可同时对两台直线伺服电机进行控制通过读取的视觉识别系统的位置进行逐个复位。其中伺服电机作为执行元件用来驱动滚珠丝杆,滚珠丝杆的螺母带动滑块和工作平台在导轨上运动,完成工作台在x轴、y轴方向的直线运动。伺服电机及驱动器、导轨、滚珠丝杆等为标准产品,根据负载大小选取合适的型号。采用微机控制伺服驱动器来驱动伺服电机。z轴平台包含测力和位移检测,在设定的位移行程之内,记录接触偶插入力、分离力以及保持力力值及曲线等。x轴、y轴、z轴三轴执行机构结构示意图见图3。

图3 x轴、y轴、z轴三轴执行机构结构示意图

2.3 软件流程

飞机电缆连接器接触偶机械性能检测装置由先进的视觉识别系统、x轴、y轴、z轴三轴执行机构、精密直线滑轨、高精密拉压力测试执行机构等组成,具有良好的速度控制特性,高精确位置控制功能,实现恒力矩、低噪声、高效率和高精度力值自动检测。

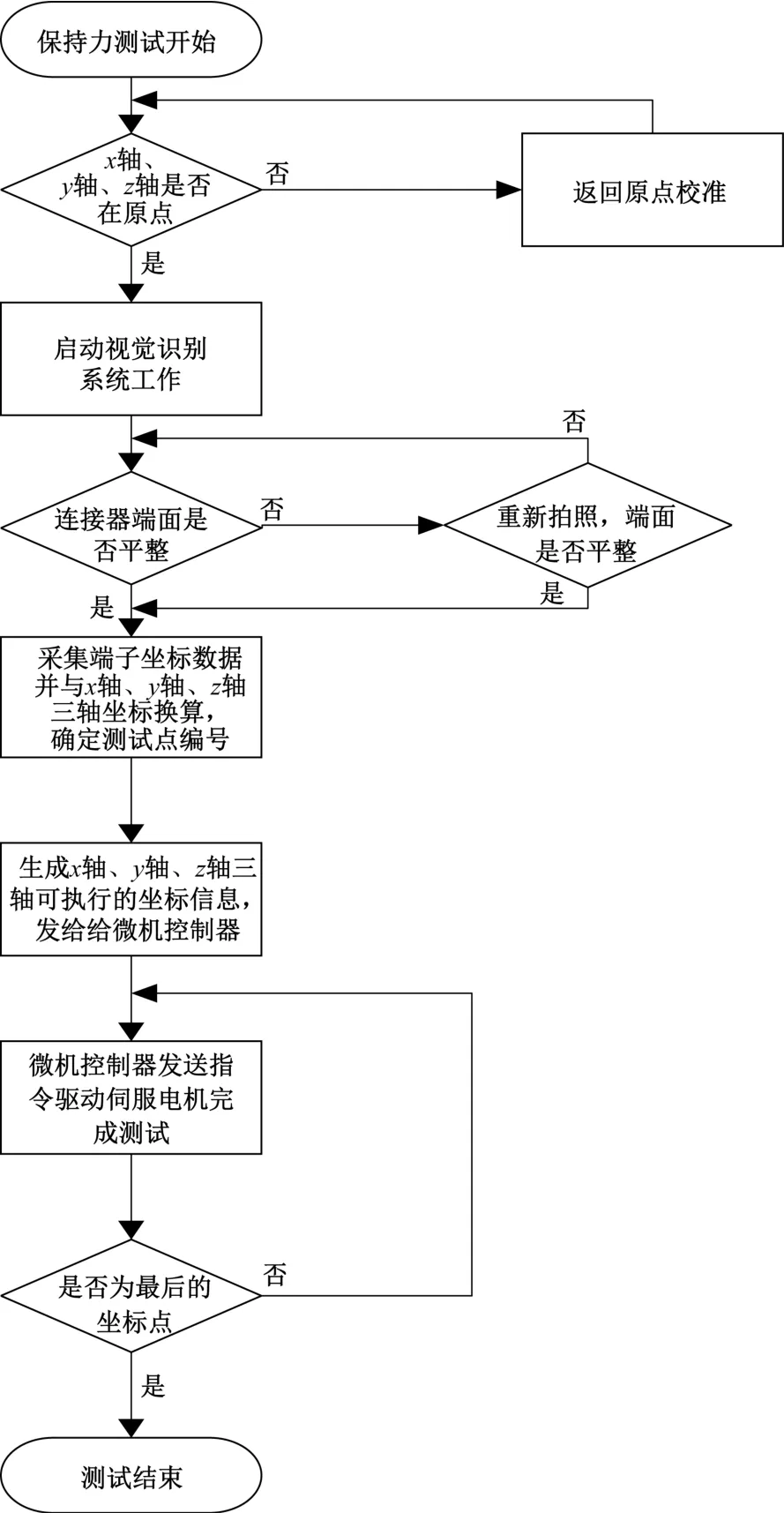

视觉识别系统采用高精密相机,对连接器端面及Pin脚位置进行拍照分析,实现连接器接触偶与x轴、y轴、z轴三轴执行机构的高精度坐标转换。电缆连接器接触偶机械性能检测装置是基于Windows操作系统的测试软件,配备数据采集卡,与视觉系统、x轴、y轴、z轴三轴执行机构的微机控制系统通信,进行图像处理,坐标转换,将连接器Pin/Socket的位置与力值进行比较分析后,形成检测报告,使得显示结果更直观,测试报告可采用数据表格和曲线图两种方式,便于对测试结果进行分析和追溯。以保持力测试为例的软件流程简图见图4。

图4 保持力测试流程图

3 测试分析

在测试的基础上,通过对电缆连接器机械性能测试数据记录、分析和总结,既包括对电缆连接器机械性能是否符合测试要求和测试结论进行判定,也可以在测量过程中对发现的问题、缺陷、隐患进行分析,方便发现电缆连接器早期存在的隐性故障,从根本上防止重复检测浪费人力、物力,提高检测效率的同时确保测试的可靠性。系统的主要分析功能包括:

(1)根据检测电缆连接器类型及测试结果,系统对电缆连接器自动生成机械性能检测力值表,检测人员可以保存、编辑、删除、调用。

(2)系统根据调用的试验条件、试验要求等内容,通过伺服电机传动,自动进行高精度测定,并得到准确的曲线试验图,同时记录检测过程的坐标与电缆连接器接触偶的具体位置。

(3)系统具备强大的报表管理功能,用表格的形式列出每一项测试的检测值及其测试内容,并提供检测报告及故障报表等。

(4)系统保存每次测量典型电缆连接器的测试结果,便于对比电缆连接器故障发展趋势。

(5)历史测试报表可以有显示汇总表、显示测试正常数据、测试故障数据等多种查询方式,如表1为测试报表示例。

表1 测试报表

4 结束语

本工作设计的电缆连接器机械性能检测装置,包括硬件系统的选用与设计、软件系统的设计,经过大量的试验与论证,本系统可通过图像处理、分析、计算,自动完成多种型号的电缆连接器机械性能检测并形成检测报表。为检测人员提供了良好的人机界面。

通过对总体及软硬件设计分析后,确定相机及镜头的型号及规格,根据被测电缆连接器特性和安装环境确定环形光源的照明方案及尺寸和安装位置,根据电缆连接器机械性能检测装置使用环境等情况进行装置的结构设计,最后根据测量要求完善软件功能,后续将开展样机的加工制造工作。本工作设计的视觉系统不局限于应用在保持力检测装置中,在自动化检测领域会有更为广阔的应用空间。