基于改进遗传算法的环形倒立摆PID参数整定

2021-11-17徐晓龙钟晓伟窦文涛

陈 文,徐晓龙,钟晓伟,窦文涛

(河海大学物联网工程学院,江苏常州 213022)

1 引言

倒立摆是一个非线性自然不稳定系统,其结构简单,物理参数易于调整,成本低,是研究控制理论的理想实验平台之一[1-4]。目前倒立摆的研究主要集中在直线倒立摆和平面倒立摆方面,对环形倒立摆的研究相对较少,但事实上,环形倒立摆具有更高的不稳定性和非线性[5-6],是校验各种控制理论更为理想的实验设备。

PID控制器是应用范围最广的控制器[7-8]。利用PID控制器控制倒立摆,参数整定一般采用试凑法,该方法主观性强、移植性差[9];有学者研究了遗传算法整定PID控制器参数的方法[10]。本文针对环形倒立摆系统,研究了PID控制器参数整定方法:分别运用试凑法、遗传算法和改进的遗传算法求取了PID控制器的参数,仿真实验表明,相比于试凑法,遗传算法得到的PID控制器参数使系统的超调量减小、调节时间缩短;改进的遗传算法得到的PID控制器参数使系统的响应性能进一步优化。

2 数学建模

在忽略空气阻力等次要因素的情况下,环形倒立摆的数学模型如图1所示[11]。系统抽象为质量均匀的旋转臂和摆杆,其中旋转臂质量为m1,长度为R,角位移为θ;摆杆的质量为m,摆杆质心到铰链的距离为l,角位移为α。本文仿真所用系统物理参数如表1所示。

图1 环形倒立摆简化模型

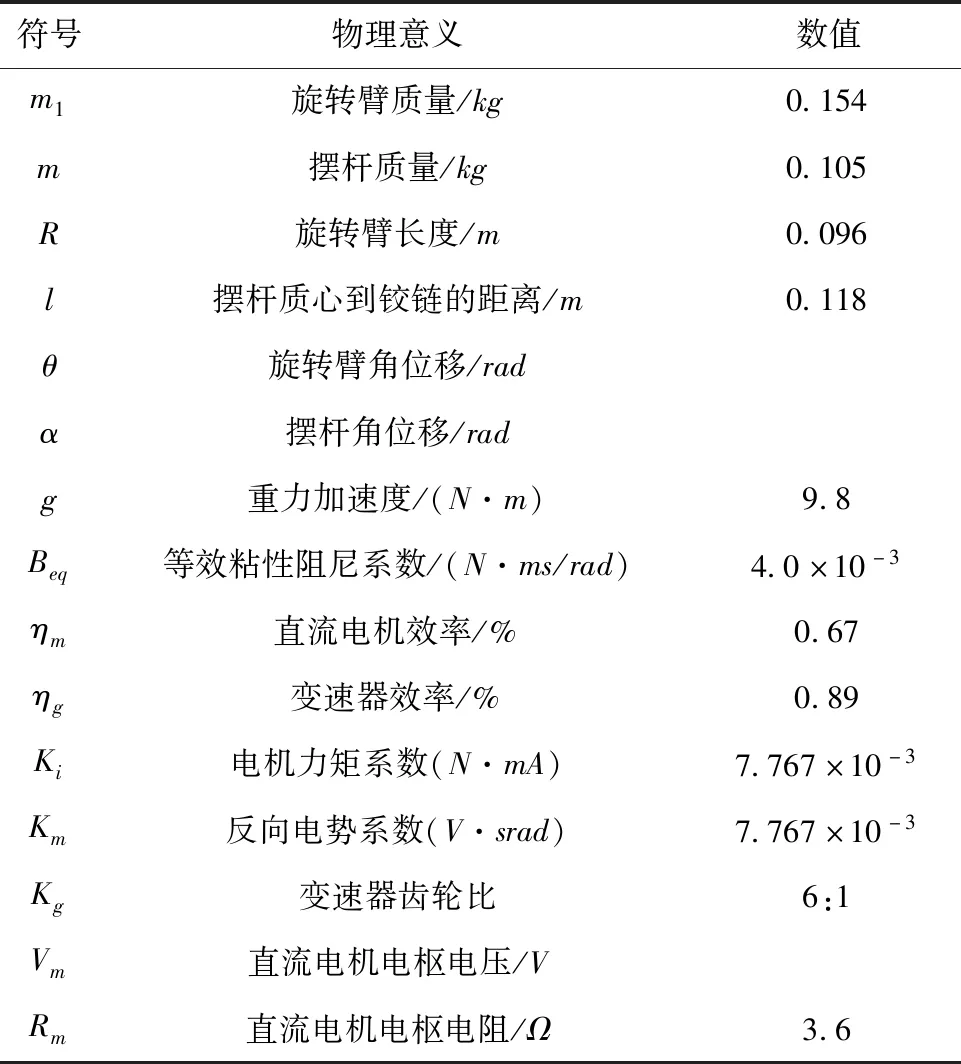

表1 系统物理参数

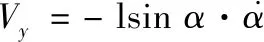

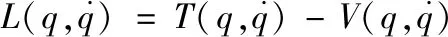

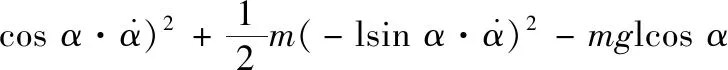

由动力学理论可知,摆杆的质心在x轴方向和y轴方向的速度分量分别为

(1)

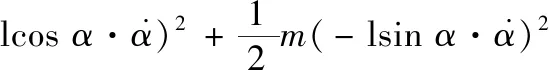

系统的Lagrange方程为

(2)

式中:L是拉格朗日算子,q是系统的广义坐标,T是系统总动能,V是系统的势能。

系统的动能主要是由旋转臂的转动(在水平面内),摆杆的转动(在竖直平面内),两个摆杆质心的速度(沿x轴方向的速度和y轴方向的速度)4个部分引起的动能组成,所以系统总动能为

(3)

取系统旋转臂所在的平面为零势能面,则系统的势能V(即摆杆的重力势能)为

V=mglcosα

(4)

又因为J1=m1R2/12,J2=ml2/3,,所以系统的Lagrange函数为

(5)

系统的Lagrange方程由广义坐标qi和L表示为

(6)

对于环形倒立摆系统,i=1,2,q=(θ,α),Qi为系统沿着广义坐标方向上的外力。则可以得到方程组

(7)

其中,Toutput为直流伺服电机的输出转矩,Beq为等效粘性阻尼系数。

Toutput=ηmηgKiKg(Vm-KgKmθ)/Rm

(8)

考虑到环形倒立摆的初始位置在平衡点附近时,假设此时θ和α很小,远远小于1,则方程组(7)可以局部线性化为

(9)

结合式(8)和方程组(9),可求得环形倒立摆系统的线性化状态方程,代入表1所示的系统各参数值,系统的线性化状态方程为

由线性化状态方程可求出系统的特征值为:λ1=0,λ2=0,λ3=2.331,λ4=-16.853,有非左半平面特征值,且开环阶跃响应如图2所示,表示系统自身不稳定。通过Ctrl=ctrb(A,B),rank(Ctrl)命令可计算得能控矩阵的秩为4,矩阵的秩等于输出向量维数,因而系统是能控的。

图2 环形倒立摆开环阶跃响应曲线

3 PID控制器设计

3.1 单回路PID控制

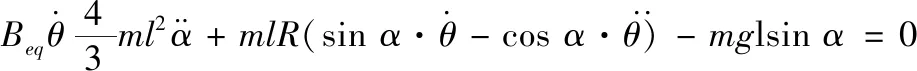

环形倒立摆的被控对象有旋转臂位置θ和摆杆角度α,其中摆杆角度α为主要被控对象[12]。PID单回路控制的Simulink图如图3所示。

图3 PID单回路控制的Simulink图

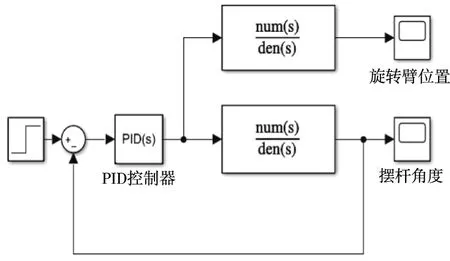

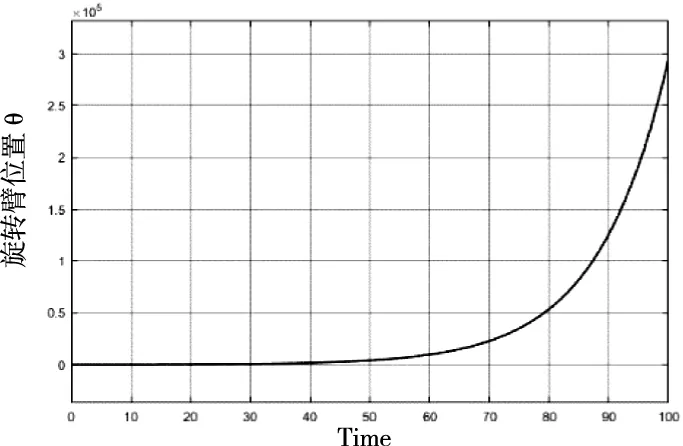

仿真所得结果如图4和图5所示,由图可知,只有摆杆角度能够实现跟踪阶跃信号的控制目标,而旋转臂位置得不到控制,向一个方向发散,即单回路控制方案要让摆杆直立起来,必须让旋转臂一直向一个方向不断加速旋转。但在实际系统中无法实现,所以单回路不能实现环形倒立摆的控制。

图4 摆杆角度α单回路控制仿真结果

图5 旋转臂位置θ单回路控制仿真结果

3.2 双回路PID控制

为同时控制摆杆角度和旋转臂的位置,需要在摆杆角度控制回路的基础上增加一个旋转臂位置控制回路,构成双闭环PID控制器,如图6所示。

图6 PID双回路控制仿真图

采用试凑法可求得两个回路的PID参数分别为:Kp1=30,Ki1=235,Kd1=40,Kp2=35,Ki2=110,Kd2=30。利用Matlab仿真,结果如图7中黑实线所示,基于系统的信号跟踪原理,系统稳定后,输出摆杆角度和旋转臂位置都趋于稳定,控制有效。

图7 三种算法整定PID参数控制效果比较

4 遗传算法优化PID参数

PID控制效果与控制器参数的选择有很大关系,经验试凑法需要花费大量时间和精力,并且还不能确定是否为最理想参数。遗传算法模拟生物的自然进化过程和遗传机制,是一种并行、随机搜索的最优化方法[13-14],可以实现多目标寻优,还能克服对参数初值的敏感性,找到理想参数,实现控制目标。王琛等人利用遗传算法的PID参数整定方法[15],较试凑法性能指标有所改善。为对比分析,本文将王琛等人的方法应用到环形倒立摆的PID参数整定中,简述如下:

1)确定变量空间。将PID控制器参数Kp1,Ki1,Kd1,Kp2,Ki2,Kd2确定为待优化的变量,每个参数的取值范围均设为[0,500]。

2)编码、产生种群。用二进制字符串表示每一个参数,并将这6个二进制字符串串连起来作为操作对象,以确定种群。

3)确定目标函数。用二次型性能指标系数作为参数选择的最小目标J。

式中,e1(t),e2(t)分别表示角度环和位置环的系统误差,u(t)为两个控制器PID输出之和,ρ为权值。

4)确定适应度函数。因为PID控制器寻优是求取目标函数的极小值,但遗传算法通常是求最大值,所以适应度函数取J的倒数,即:F=1/J。

5)确定遗传算法的运行参数。种群的大小取size=30,遗传代数取G=100,交叉概率取Pc=0.9,变异概率取Pm=0.1-[1:1:size]*(0.01)/size,权值ρ取0.001。

遗传算法目标函数优化仿真如图8所示,可以看出目标函数大概在第55代收敛,最优值为

Kp1=261.78,Ki1=192.92,Kd1=143.87,Kp2=113.56,

Ki2=155.40,Kd2=368.47。

图8 遗传算法目标函数优化过程

倒立摆系统控制的Matlab仿真效果如图7中红虚线所示,与经验试凑法相比,系统的响应性能有很大改善:最大超调量减小约75%;调节时间减少约27%。

5 改进的遗传算法优化PID参数

在遗传算法中,恒定的交叉概率和变异概率可能会造成寻找最优解的过程迟缓,且难以产生新的个体,由此产生局部最优或者使收敛速度变慢,为此,在遗传算法的基础上,对优化过程中目标函数选定,变异概率及交叉概率进行了改进。

1)目标函数改进。为获得较理想的过渡过程,性能指标采用绝对误差的时间积分。同时,加入输入的平方项避免控制能量过大和超调,还加入惩戒函数可以使发生超调时,将超调量作为最优指标的一项。故目标函数描述为

式中w1,w2,w3,w4表示权值,分别为0.999,0.001,2.0,100,ey(t)=y(t)-y(t-1),y(t)为被控对象输出。

2)交叉过程改进。传统的遗传算法一般选取一个固定的交叉概率对种群进行交叉处理,这样可能会存在适应度高的个体和适应度低的个体一样被淘汰。采取分段处理的方式,针对不同部分的个体选取不同的交叉概率。交叉概率为

上式中Pc1=0.90,Pc2=0.60。

3)变异过程改进。和交叉过程一样,采用分段处理的方式,使得适应度越低,变异的概率越高,更容易产生新的个体,而适应度高的个体,能够更好保留优良基因。变异概率如下:

上式中Pm1=0.1-[1:1:size]*(0.01)/size,Pm2=0.1-[1:1:size]*(0.01)/size。

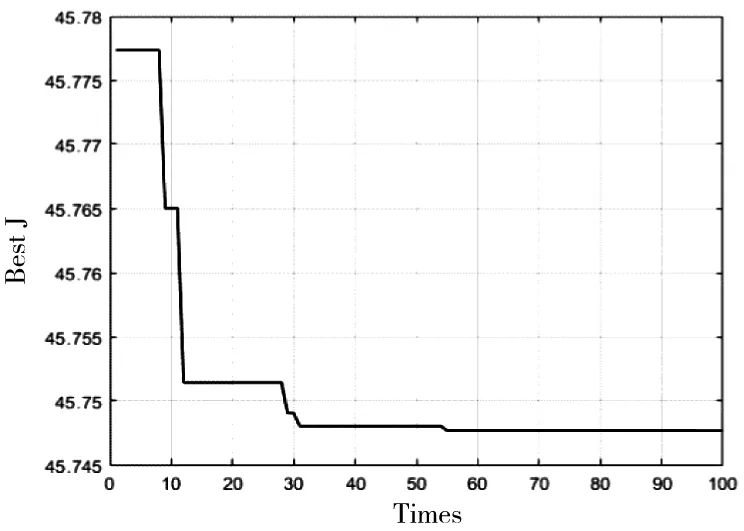

改进的遗传算法目标函数优化仿真如图9所示,可以看出,目标函数大概在第33代收敛,最优值为:Kp1=281.05,Ki1=237.07,Kd1=209.38,Kp2=433.35,Ki2=433.35,Kd2=297.54。

图9 改进遗传算法目标函数优化过程

倒立摆控制的Matlab仿真效果如图7中蓝色点横虚线所示,与经验试凑法相比,系统的响应性能有很大改善:最大超调量减小约81%;调节时间减少约45%。改进遗传算法继承了遗传算法的优点:在给定范围内找到对应的最优解。与遗传算法相比,改进遗传算法得到的PID参数使系统的响应性能更好:最大超调量减小约23%;调节时间减少约25%。比较图8和图9可知:改进遗传算法求取PID参数优化过程的收敛速度比遗传算法快了约40% 。

6 结论

针对环形倒立摆系统,研究了PID控制器参数的整定方法。仿真实验表明:与试凑法相比,遗传算法求取的PID控制器参数使系统的最大超调量减小约75%,调节时间减少约27%;改进遗传算法求取的PID控制器参数使系统的最大超调量减小约81%,调节时间减少约45%。另外,改进遗传算法求取PID参数优化过程的收敛速度比遗传算法快了约40% 。本文提出的改进遗传算法求取PID控制器参数的方法对除环形倒立摆以外的控制系统也有借鉴作用。