基于双目视觉的焊缝隐性损伤跟踪定位方法

2021-11-17余志程陈富安

余志程,陈富安

(河南工业大学,河南 郑州 450000)

1 引言

金属制造行业的一种重要加工策略是焊接,其凭借可靠、精确、低成本连接材料等诸多优势,在金属连接领域得到广泛应用。随着计算机技术的普及与工业水平的飞速发展,焊接结构[1]工件的应用范围与前景越来越广阔,比如船舶、航天以及汽车制造等工业领域,与此同时,对焊接质量与效率的要求也日益提升,因此,对焊缝隐性损伤跟踪定位的研究具有重要的现实意义。

文献[2]针对V型坡口的焊接识别定位,构建一种激光视觉传感下局部区域的分步式定位方案,采用架构的模板匹配取得焊缝初始范围,经过阈值分割、边缘提取,得到激光条纹边缘线,利用Shi-Tomasi算法获取边缘线的亚像素角点方位,通过最小二乘法拟合出边缘直线,求取上下边界线的均值,完成激光条纹中心线与坡口轮廓拐点信息提取;文献[3]针对连接焊缝的易损伤问题,提出一种网架结构节点焊缝损伤识别方法,求解焊缝损伤发生时节点的加速度响应值后,利用小波变换探索节点高频分量奇异值,并依此判定损伤的影响区域,通过传感器布置测得加速度响应,最后经应变模态分析策略,完成损伤定位。

由于上述文献方法抗干扰能力较差,在跟踪定位焊缝隐性损伤时效果欠佳,因此,本文采用一种非接触测量方式,设计出基于双目视觉的焊缝隐性损伤跟踪定位方法。以双目视觉较高的检测精度与较强的抑制性能为基础,构建世界坐标系,统一双目视觉与损伤坐标系,提升定位准度,同时利用模拟输出卡,降低焊缝误差。

2 双目视觉下焊缝隐性损伤跟踪定位

2.1 双目视觉模型标定

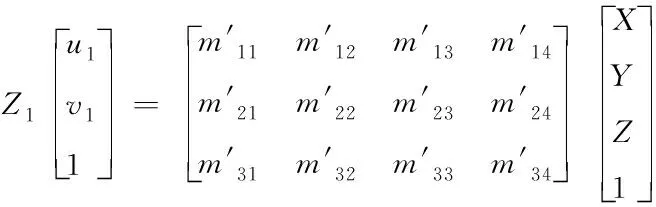

采用双目视觉观察空间点时,其空间点坐标具有唯一性。以其中一个摄像机的坐标系为基准,构建世界坐标系[4]Ow-XwYwZw,假设两摄像机的对应关系为矩阵M1与M2,则基于各摄像机坐标系的空间点P坐标分别如下所示

(1)

(2)

式中,两摄像机下空间点P的图像齐次坐标分别是(u1,v1,1)、(u2,v2,1),基于双目视觉的投影矩阵元素为mi,j(i,j∈[1,4]),世界坐标系下空间点P的图像齐次坐标为(X,Y,Z,1)。

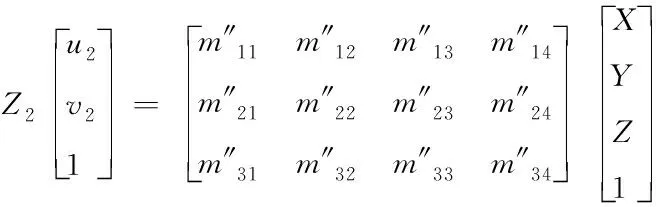

根据上列两个矩阵表达式推导出各方向的线性方程组,如下所示

(3)

经过求解该方程组,即可得到空间点P的坐标。

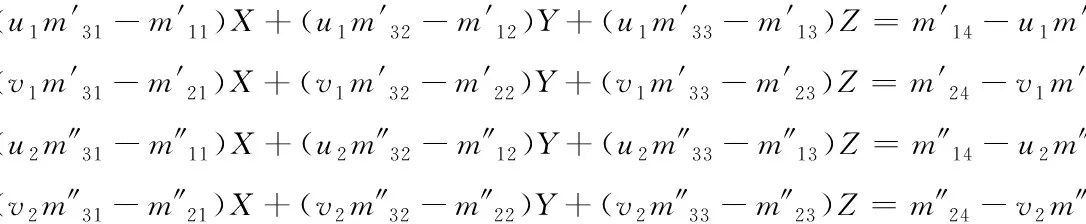

通过标定双摄像机即可完成双目视觉系统标定。依据取得的双摄像机外部参数R1、R2、T1以及T2,计算出双摄像机的坐标系间变换关系。假设基于双摄像机坐标系以及世界坐标系的P点坐标分别是P1(X1,Y1,Z1)、P2(X2,Y2,Z2)与Pw(Xw,Yw,Zw),则得到下列关系表达式

P1=R1Pw+T1

(4)

P2=R2Pw+T2

(5)

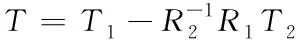

经过改写可推导出下列表达式

(6)

上式里,R表示双摄像机间的旋转矩阵[5],T表示双摄像机间的平移向量[6]。

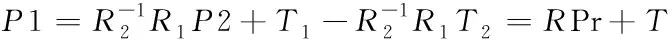

利用下列计算公式完成双目视觉旋转矩阵R与平移向量T的参数标定

(7)

(8)

2.2 焊缝隐性损伤识别

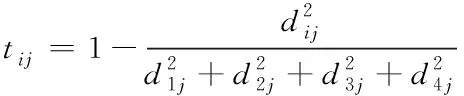

假设待识别隐性损伤的最大似然值[7]与期望值间距为dij,贴近度为tij,表达式如下所示

dij=Aij-Ej

(9)

(10)

上式里,待识别的焊缝损伤最大似然概率为Ej,期望概率为Aij。

用集合Θ指代焊缝的全部识别结果,且集合函数m:2θ→[0,1]使下列方程式成立

m(φ)=0

(11)

(12)

假定集合Θ信度函数bel1与bel2的基本可信度分配[8]为m1、m2,切向与法向信号的损伤状态焦元分别为C、D,则得到下列表达式

(13)

由此可采用下列表达式对基本可信度分配做出界定

(14)

式中,不一致因子为K,表达式如下所示

(15)

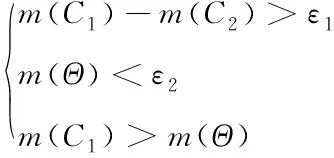

当下列各式成立时,C1即为得到的识别结果

m(C1)=max(m(Ci),C⊂Θ)

(16)

m(C2)=max(m(Ci),C⊂Θ,Ci≠C1)

(17)

(18)

上式里,不确定度为m(Θ),所设门限值分别为ε1、ε2。

2.3 焊缝隐性损伤跟踪定位

采用焊接机器人[9]、双目视觉传感器、送丝机、PC机、AD Link I/O控制卡、图像采集卡CG400以及十字滑块机构等,针对双目视觉技术获取识别出来的焊缝隐性损伤信息,利用图像采集卡将焊缝损伤图像信息转换成可识别的数据后输入计算机,经过对图像特征信息进行处理,得到焊缝空间方位,完成焊接机器人与焊缝损伤位置姿态的坐标变换,结合软件协调的控制指令,利用模拟输出卡把多路控制量输出至电机驱动器,降低焊缝误差,实现焊缝隐性损伤的跟踪定位。

在跟踪定位法的框架流程中,爬行模块与十字滑块模块的功能分别为机器人跟踪定位动力与误差补偿,焊缝识别模块由双目视觉部分与计算机处理部分架构而成,主要用于识别焊缝隐性损伤,而损伤的跟踪定位则通过控制电路模块与计算机控制模块共同实现。

跟踪定位方法的实现步骤描述如下:

1)先对焊缝控制参数做初始化处理;

2)利用双目视觉采集并预处理识别出的焊缝隐性损伤图像,提取焊缝信息;

3)若未提取到焊缝信息,则返回第二步重新进行图像采集;反之,则进入下一步;

4)求取拐点等损伤信息匹配点;

5)恢复焊缝损伤三维数据,获取控制量;

6)利用运动控制卡输出控制电机,完成焊缝跟踪定位。

3 跟踪定位方法实验

实验环境主要为Windows XP操作系统、酷睿2.1GHz 512M内存处理器,采用由Intel公司研发的计算机视觉类代码open CV与VC++语言编程软件,处理图像,完成视觉算法与焊缝损伤跟踪定位。

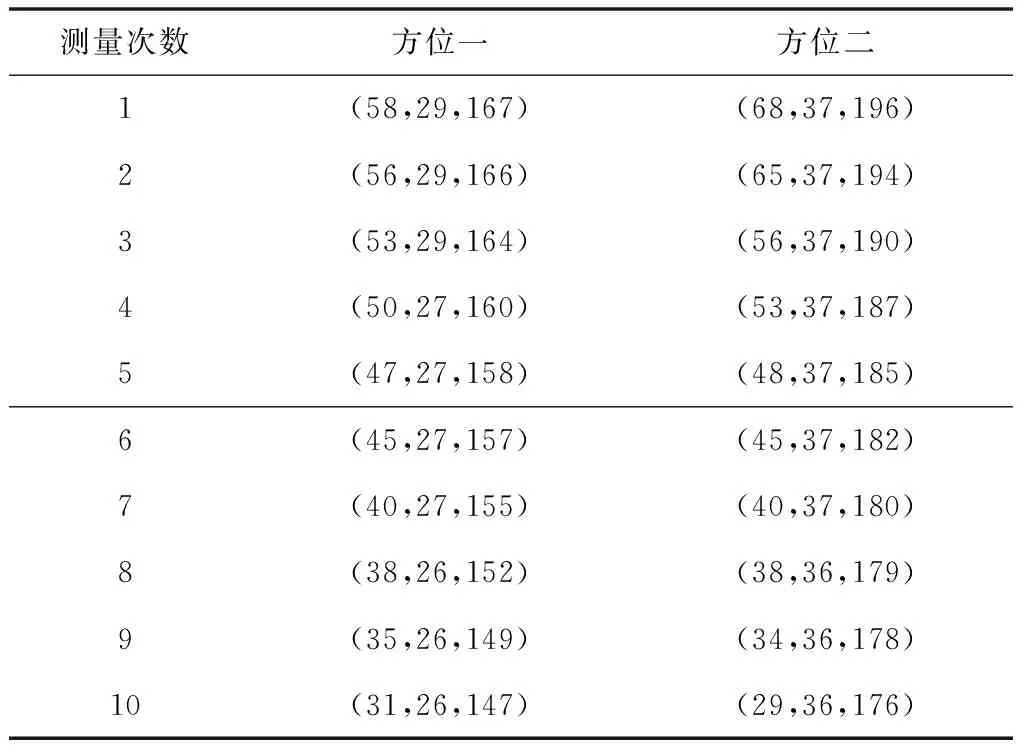

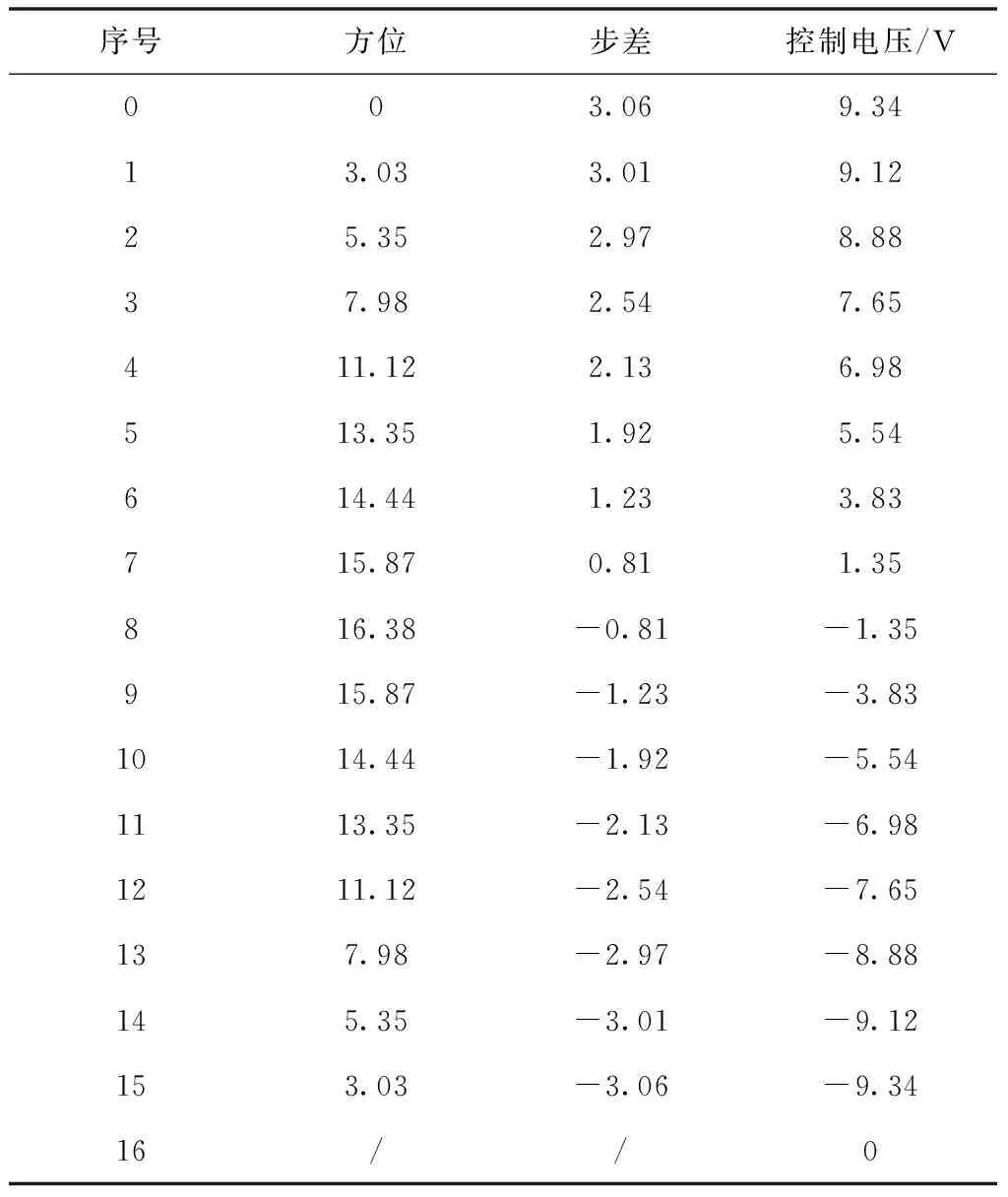

3.1 双目视觉采集偏差

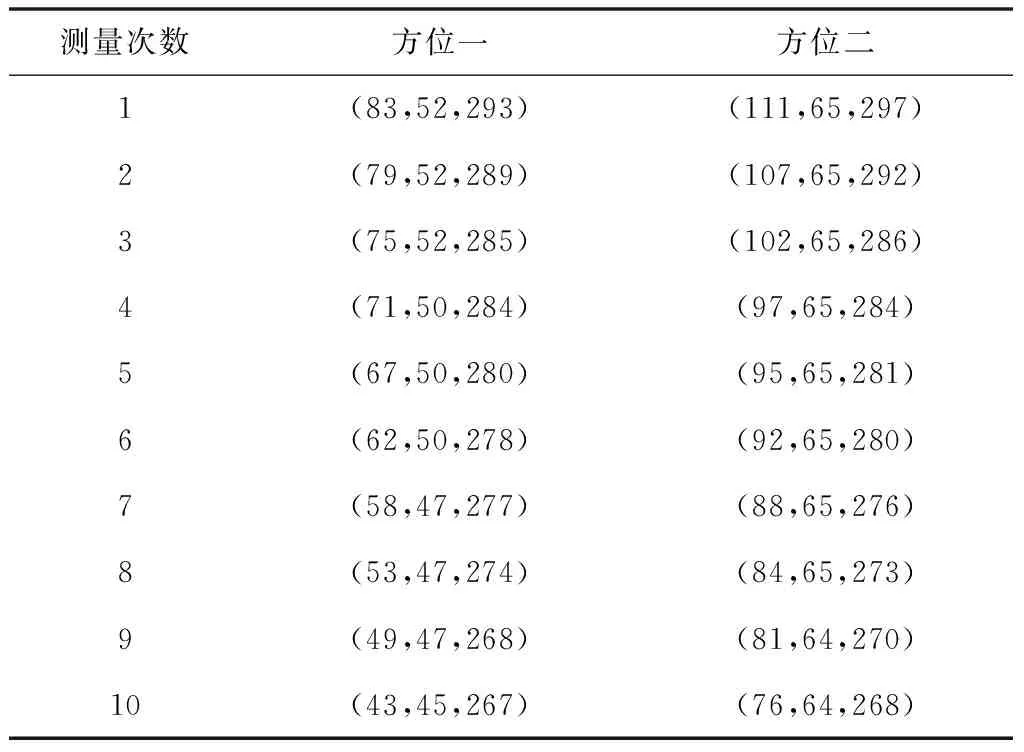

基于设定的双目视觉结构参数,利用棋盘格间距的测量方法分析双目视觉偏差。按照固定间距测量棋盘格,该棋盘格规格是6*6毫米,选取1格、3格、5格的棋盘格长度进行测量,6 mm、18 mm以及30 mm为测得的标准距离。

针对两个方位的双目视觉棋盘格图像,测量6 mm、18 mm以及30 mm的棋盘格长度,得到如下列各表所示的测量结果。

表1 6mm双目视觉测量数据

表2 18mm双目视觉测量数据

表3 30mm双目视觉测量数据

整理各表中的数据后,得到各棋盘格长度的双目视觉测量误差,如下表4所示。

表4 测量偏差统计表

根据表4可知,双目视觉的测量偏差随着棋盘格长度的递增而变大,但增加测量长度会减小双目视觉的测量误差波动幅度,使误差值变化范围更加平稳,因此,在跟踪定位焊缝隐形损伤的过程中,应选取适宜的长度距离参数,以满足损伤跟踪定位的初步要求,所以,将3个棋盘格数的18mm长度作为标准测量距离,既符合实际测量需求,又满足跟踪定位效率。

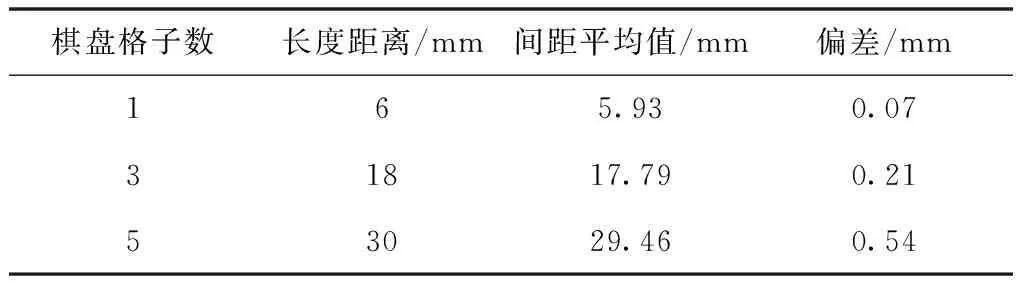

3.2 焊缝损伤扫描速度影响

焊缝扫描是不间断的测量阶段,生成的波动将直接影响跟踪定位准度,下图1所示为各跟踪方向在不同扫描速度下的平均偏差。

图1 焊缝损伤扫描速度与跟踪定位准度关系

从上图中各曲线走势可以看出,各跟踪方向的平均偏差随着扫描速度的加快而持续上升,但上升过程中存在一个转折点,在扫描速度到达该数值之前,偏差波动幅度较小,一旦超过该速度值,偏差曲线斜率便大幅度增加,所以,为获取更准确的焊缝跟踪定位效果,需将扫描速度控制在4mm/s以下,结合损伤扫描效率的考虑,可将扫描速度选定为4mm/s。

3.3 焊缝隐性损伤跟踪定位效果

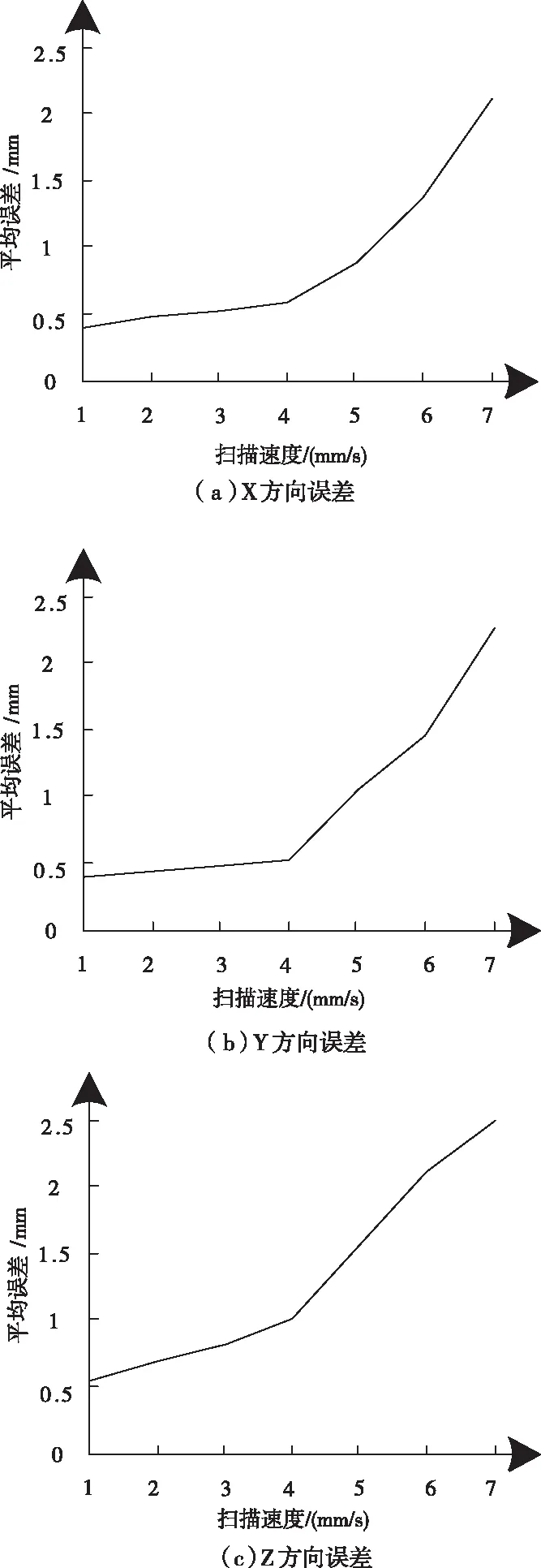

下表5所示为恢复的焊缝隐性损伤方位与控制信号。

表5 损伤方位与控制信号

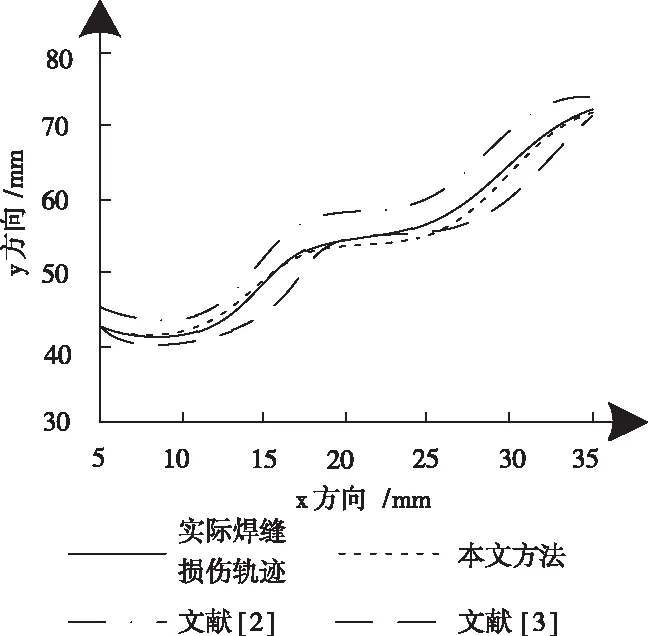

为验证方法的可行性与有效性,采用文献[2]、[3]方法以及本文方法,对焊缝隐性损伤展开跟踪定位,跟踪定位轨迹如下图2所示。

图2 各方法损伤跟踪轨迹示意图

由上图2中各方法的跟踪轨迹可以看出,对比文献[2]、[3]方法,本文方法具有较为显著的跟踪优越性,与实际焊缝隐性损伤的拟合度更高,这是因为本文方法建立了世界坐标系,并统一了双目视觉坐标系、运动轴坐标系与工件坐标系,利用双目视觉重建了焊缝损伤的三维坐标,通过精准控制跟踪的线速度与运动方向,提升了跟踪准度。

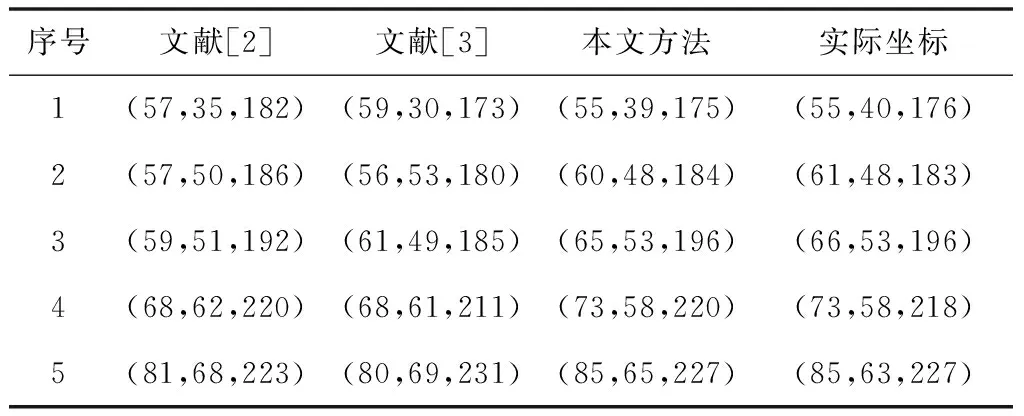

下表6所示为各方法取得的几组定位坐标与实际坐标的对比结果。

表6 定位结果统计表

根据上表6中的对比数据可以看出,相比文献[2]、[3]方法,由于本文方法利用双目视觉采集并预处理了识别出的焊缝隐性损伤图像,提取出了焊缝信息,取得了拐点等损伤信息匹配点与控制量,因此,定位精准度更加理想。

4 结论

由于当前焊缝隐性损伤的识别与定位方面存在一定的难度与挑战性,所以,本文以双目立体视觉为技术背景,提出一种焊缝隐性损伤跟踪定位方法。

在标定双目视觉模型的过程中,流程又多又复杂,极有可能产生误差传递,故在今后的工作中应探索一种更有效、更稳定、更可靠、更高精度的标定算法,令操作更加简易,误差传递更小,预处理图像阶段可引用缩放处理来减少运算时长,但如何在确保图像精度的同时降低分辨率、缩减匹配点个数,将是下一个亟待解决的重难点。