流固耦合作用下制动气室动态特性建模与试验

2021-11-17朱茂桃

邵 瑜,朱茂桃

(江苏大学汽车与交通工程学院,江苏 镇江 212013)

1 引言

由于气压制动的制动力矩大、操纵轻便,绝大部分载货汽车及客车安装气压制动系统[1-2]。制动气室作为气压制动系统中的主要装置,用于连接汽车制动回路与制动执行机构。制动气室的压力特性影响制动器的制动力输出和制动性能[3],而目前国内在制动气室设计开发方面的研究较少,因此,研究制动气室的动态特性对高性能气压制动系统的开发具有重要意义。

气压制动系统已经得到了广泛的研究,许多学者建立了相应的模型预测制动腔内的瞬态压力。周佳玮等[4]根据制动气室工作原理,建立制动气室数学模型,在此基础上采用AMESim软件分析其在不同压力源下的动态相应特性及推杆行程变化。朱蔷等[5]依据气体流动的状态方程、连续性方程及动力学方程对制动气室输出压力特性进行数学描述,并进行试验验证。李兴丽等[6]通过对制动气室的流量特性方程、状态方程及活塞盘的运动方程无因次化,得到制动气室无因次解析模型,并通过试验进行验证。

虽然上述学者们在制动气室动态特性方面做了很多研究,但他们的研究主要是对其进行数学建模,缺乏对流体和固体之间相互耦合作用的考虑,误差较大。本文基于流固耦合有限元分析的理论与方法,运用ADINA仿真软件建立了制动气室的流固耦合有限元模型,分析制动气室在压缩空气作用下的动态特性,并与试验结果对比,验证了建模方法的正确性。文中对制动气室的建模方法和试验方法,可为实际产品的开发提供理论支持。

2 制动气室结构及试验方法

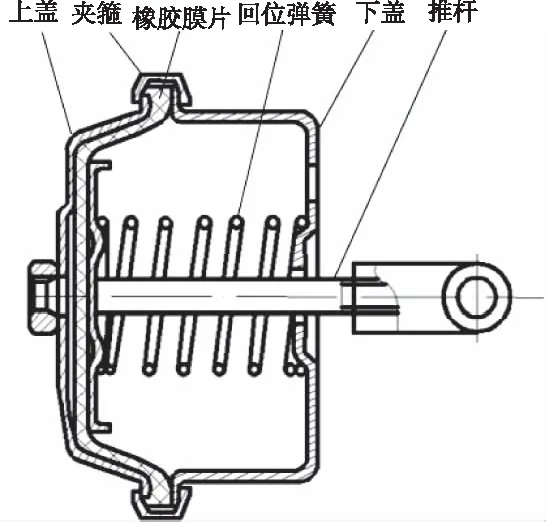

制动气室的基本结构如图1所示,主要由进气口、橡胶膜片、壳体、回位弹簧、推杆、夹箍和螺栓等组成。橡胶膜片将气室分成两个腔室,当汽车制动时,压缩空气从进气口进入制动气室压缩腔,在压缩空气的作用下使膜片发生变形,推动推杆,并带动制动调整臂,将制动蹄摩擦片压向制动鼓从而产生制动;当推杆达到极限位移时,制动气室仍将持续冲入压缩气体,直至压力达到最大;制动结束,制动气室压缩腔内的气体通过快放阀释放,在回位弹簧的作用下气室压缩腔的体积不断减小,直至回归原位。

图1 制动气室结构图

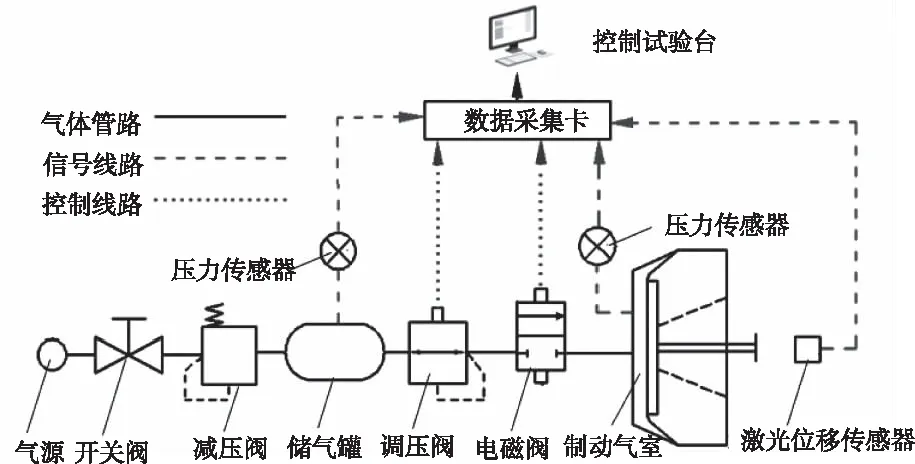

根据QCT790-2007《制动气室性能要求及台架试验方法》,建立制动气室实验装置,如图2和图3所示。压缩机为制动系统提供压缩空气,可最大提供0.9 Mpa的压缩空气,与压缩机集成一个容量为90公升的储气罐,并使用调压阀调节储气罐输出的压力,压缩空气通过软管输送至制动气室。压力传感器安装在制动气室前端盖打孔处,用于测量压缩腔内的空气压力变化情况。采用激光位移传感器测得推杆的位移变化情况。所得到的电磁阀信号、制动气室压强信号、推杆位移信号通过数据采集仪,最终送达信号处理系统。

图2 试验现场图

图3 试验系统布置图

3 流固耦合理论

流固耦合运动过程中,结构在流体载荷的作用下发生运动,其变形进而改变流体载荷的大小和分布[7]。为分析压缩空气作用下制动气室的动态响应,在流体-结构界面的运动学和动力学条件为[8]

df=ds

(1)

nτf=nτs

(2)

其中df和ds分别表示流体和结构的边界位移,τf和τs分别表示流体和结构的边界应力,n为耦合边界上的外法线矢量。

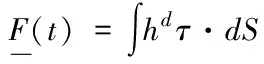

根据动力条件,流体牵引力沿流体-结构界面整合成流体力,施加于结构节点上,其大小为

(3)

其中,hd表示固体位移的虚量。

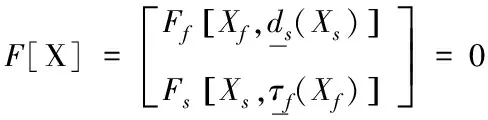

耦合系统的解向量为X=(Xf,Xs),其中Xf和Xs分别为分别定义在流体节点和固体节点上的流体和结构域的解向量。此时ds=ds(Xs),τf=τf(Xf)。耦合流固耦合体系的有限元方程可以表示为

(4)

其中,Ff和Fs分别为流体和结构的流固耦合边界上关于时间积分的有限元代数方程组。

运用ADINA软件进行流固耦合计算,分别在ANDINA结构模块和流体模块中建立结构模型和流体模型,将两个模型放入ADINA流固耦合求解器中进行求解。采用Newton-Raphson迭代算法对两个模型进行耦合求解即对式(4)进行求解,得到流场和结构场的位移情况。

4 制动气室流固耦合模型建立

4.1 有限元模型

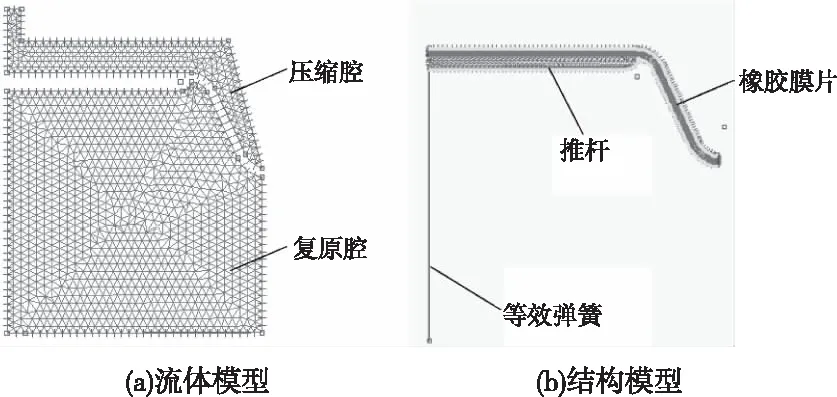

由于结构和流体几何模型均具有轴对称特点,且载荷和边界条件也具有轴对称特点,因此将三维计算分析简化成二维计算分析。同时建立结构几何模型和流体几何模型,在建立流固耦合计算模型时,在软件结构模块中划分结构部分的网格,在软件流体模块中划分流体部分的网格。

图4 制动气室流固耦合有限元模型

4.2 材料参数

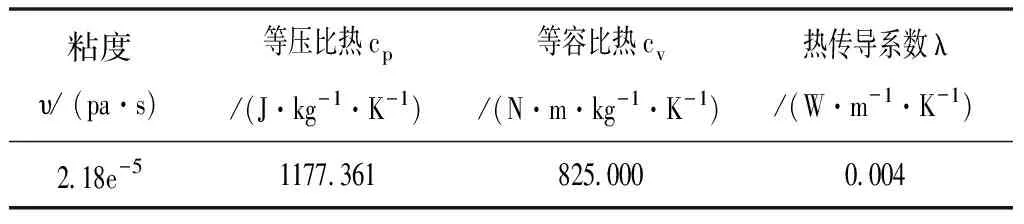

流体区域的材料为空气。流体的边界是完全封闭,当施加进气压力时,流固耦合边界发生变形,因此需要考虑空气的可压缩性。对于可压缩流体模型,材料参数包括:粘度、等压比热、等容比热、热传导系数、参考温度。流体的密度是由与温度和压力相关的状态方程计算,因此不考虑体积模量和密度[9]。

表1 流体材料参数

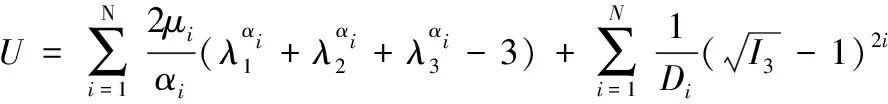

橡胶材料为超弹性材料,一般通过某种简单的变形情况下的应力应变属性描述橡胶力学性能。采用回归分析,以一个适当的应变能函数实验得到的应力应变数据进行拟合,并将拟合得到的有关数据作为有限元分析的输入[10]。本文采用Ogden函数描述橡胶的力学性能,其多项式应变能函数为:

(5)

其中λ1、λ2、λ3是三个主拉伸比,μi、αi为由实验数据决定的材料常数,Di为表征可压缩性的体积模量。

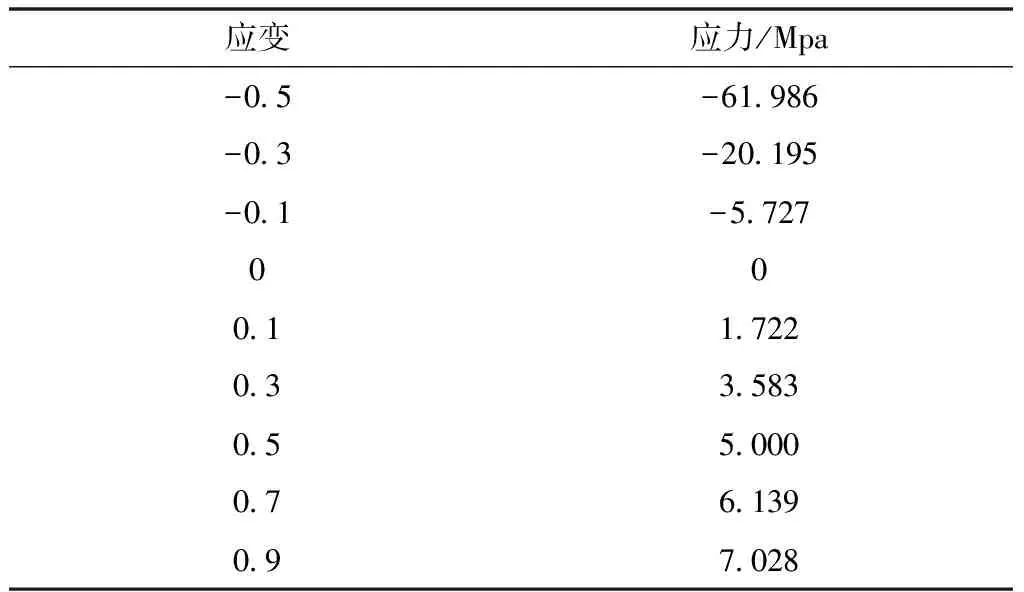

采用GOTECH AI-7000 M拉伸试验机对橡胶材料进行单轴拉伸、压缩试验,用于拉伸实验的哑铃形试片,其工作标线间距25±0.5 mm,工作部分宽度为6.0±0.4 mm,厚度为2.00±0.03 mm;用于压缩实验的圆柱形试块,其直径为29 mm,厚度为12.5 mm。表2为橡胶材料的应力应变数据,软件可自动拟合应力应变数据,生成Ogden材料本构模型系数及体积模量,并绘制拟合曲线。

表2 橡胶材料应力应变数据

采用微机控制弹簧拉压试验机对芯轴回位弹簧进行压缩试验,每压缩10 mm记录一次负载值,弹簧的计算刚度偏差在5 %左右,假设芯轴回位弹簧为线性弹簧,取刚度的平均值为2.882 N/mm。

4.3 边界条件

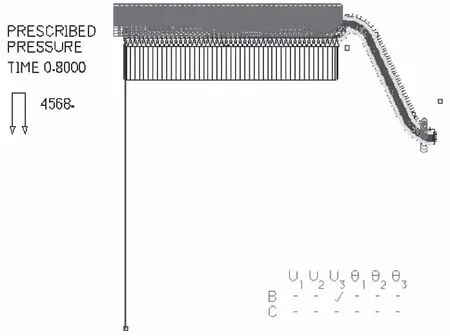

图5为固体模型的边界条件,对固体模型中的推杆施加由安装过程中产生的弹簧预应力,并约束推盘除运动方向外所有的自由度,固体模型与流体模型中的流固耦合接触面一一对应。对于轴对称模型,不论是结构模型还是流体模型,对称中心线可以不施加任何边界,软件可以识别对称中心线并施加相应的约束边界。

图5 结构模型的边界条件

对于可压缩流体的流固耦合计算,流体的压力、温度和密度的初始条件必须满足状态方程,如下式

p=(cp-cv)ρθ

(6)

其中,p为流体初始压力,pa;θ为流体温度,K;ρ为流体初始密度,kg/m3。

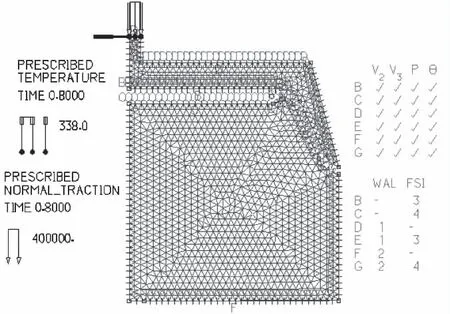

图6为流体模型的边界条件,设置流体的初始压强为0.1 Mpa,温度为338 K。流体壁面定义为非滑移壁面,对进气口施加压力载荷。

图6 流体模型的边界条件

流体模型采用Turbulent K-Epsilon 湍流模型,橡胶膜片上下表面设置为流固耦合接触面, 结构仿真模型采用隐式计算方法,流体仿真模型采用瞬态仿真计算方法,耦合时间步设为1×10-5s。

5 制动气室动态特性分析

5.1 制动气室动态特性仿真与试验结果对比

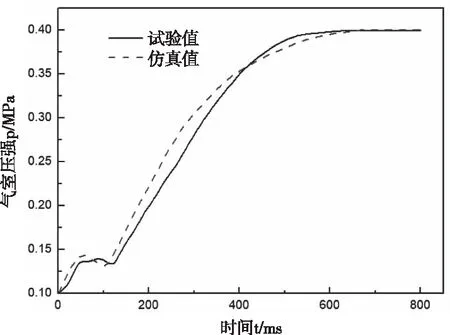

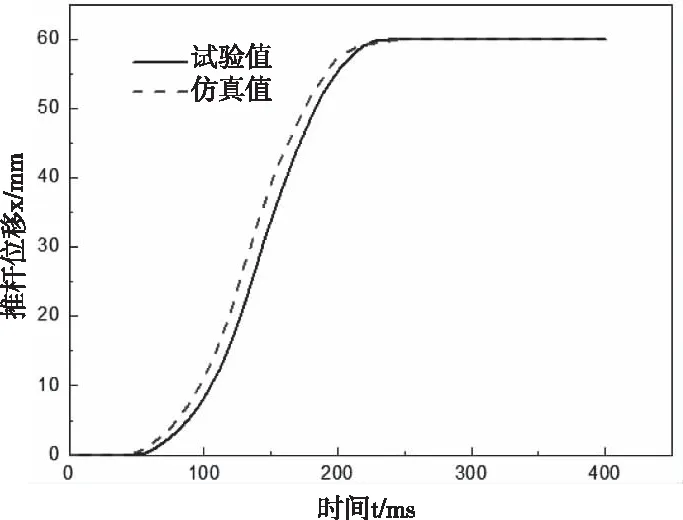

图7和图8为制动气室在0.4 Mpa的进气压力下,制动气室压力曲线和推杆位移曲线。由图7可知。制动气室的运动可分为三个部分。运动初期,制动气室内的压强快速增加;达到0.1368 MPa时在压强的作用下橡胶膜片发生变形,推动推杆进行运动,随着推杆的运动,制动气室内的体积快速增大,制动气室内的压强在一定范围内发生波动;当推杆到达极限位置时,制动气室的压强迅速提高,直至最大。制动气室在充气过程中的计算结果与实验结果的曲线总体趋势一致,证明本文建模方法与计算方法的正确性。

图7 制动气室压强变化曲线

图8 制动气室推杆位移曲线

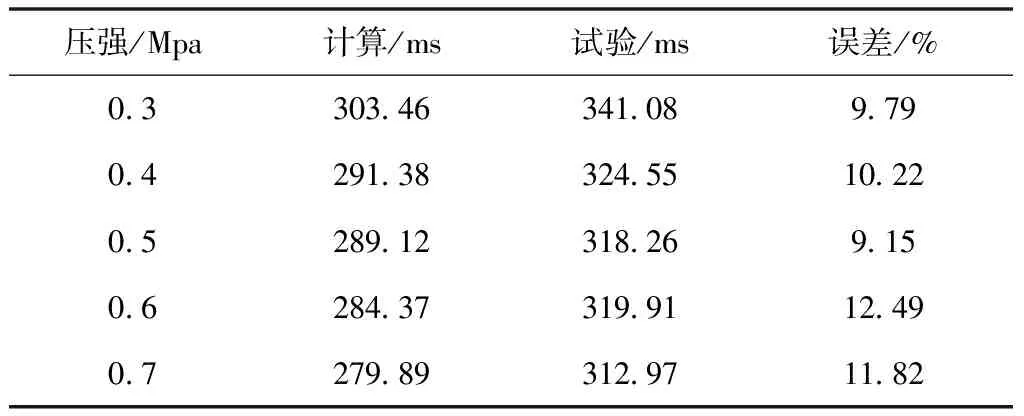

压力响应时间为制动气室的压力达到稳态最大压力值的75%时所经历的时间,表3为制动气室压力响应时间情况,由表3可知,不同供气压力下制动气室压力响应时间的试验值和计算值误差均小于15 %,所见的计算模型精度较高。

表3 制动气室压力响应时间计算值与试验结果

5.2 制动气室流场特性仿真结果

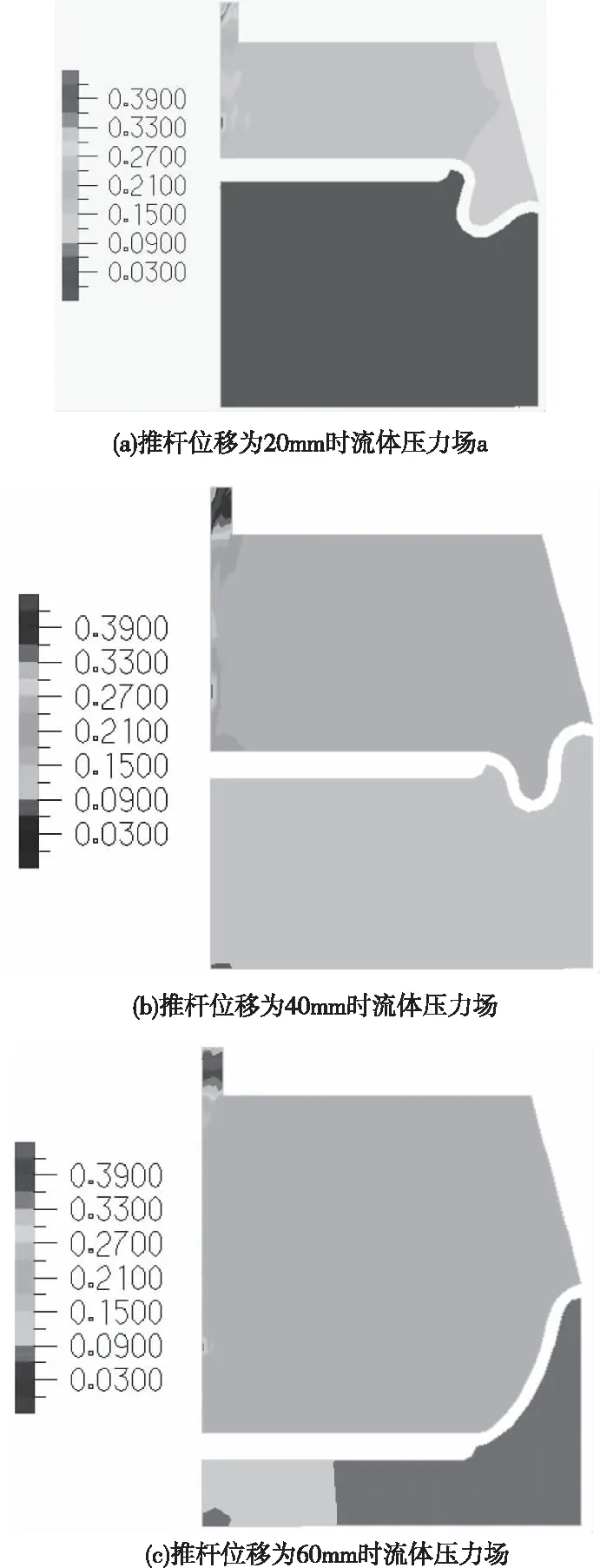

制动气室内部流场试验测试与理论分析较为困难,通过流固耦合有限元分析计算可以直观地获得制动气室内部流场的分布情况,同时能掌握制动气室结构变化对其性能的影响情况

图10为不同推杆位移情况下制动气室流场情况。从图中可以看出:推杆位移从20 mm增加到60 mm,制动气室的压强变化不大,这是由于在压缩空气的作用下,制动气室密封腔内的体积变大,橡胶膜片变形较复杂,制动气室的压强缓慢地增加。入口处流体压力场急剧变化,压力梯度大,在入口侧存在小范围地负压区。

图10 不同推杆位移情况下流体压力场

5.3 入口直径对制动气室动态响应的影响

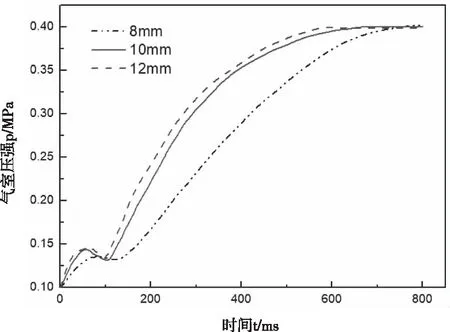

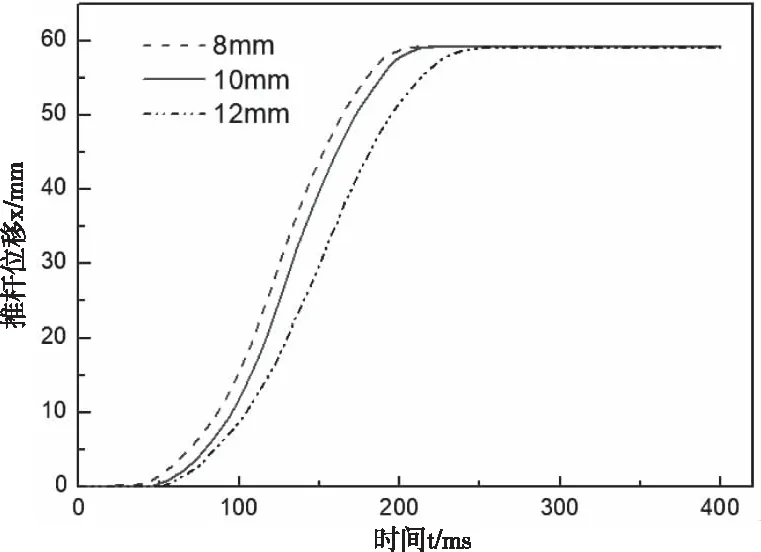

图9和图10为0.4 Mpa供气压力下不同入口直径时制动气室压力响应曲线及推杆位移曲线。由图可知,入口直径对制动气室压力响应的影响较大,入口直径越大,制动气室的压力响应时间越短。入口直径为12 mm时,制动气室的压力响应时间最短。入口直径为8 mm时,制动气室的压力响应时间最长。然而随着入口直径的增大,入口直径的变大对压力响应的影响越不明显。

图11 不同入口直径下制动气室压强曲线

图12 不同入口直径下制动气室推杆位移曲线

6 结论

1)本文建立了膜片制动气室的流固耦合有限元模型,计算分析其动态特性,并与试验结果进行对比分析,验证本文建模方法和计算方法的正确性。

2)分析了入口直径对制动气室压力响应的影响。结果表明,提高入口直径可以有效增加制动气室的压力响应,但入口直径越大,提高效果越不明显。

3)本文在诸多假设与简化条件的基础上展开建模,在往后的研究中应进一步完善制动气室的计算模型,更加精准地预测制动气室地动态特性。