长寿命空间遥感器大功率电控箱热设计

2021-11-17王凤丽郑洪波孙丽崴

王凤丽,郑洪波,孙丽崴

(中国科学院上海技术物理研究所红外探测与成像技术重点实验室,上海 200083)

1 引言

随着空间遥感器功能和性能要求的不断提高,大规模集成电路和功率元器件在空间遥感器中应用越来越多,但空间遥感器在轨工作寿命要求不断延长,电子产品全寿命周期内正常工作对可靠性、安全性提出了新的挑战。电子元器件有效工作温度一般为-15℃~85℃,长时间的高温工作将严重影响其工作寿命。有统计显示各种元件的故障率随着自身温度的升高而成指数关系变化,其失效原因有55%归结于温度超过器件规定值[1-2]。如果热设计不到位,就会导致电子元件局部或整体处于较高的温度下失效或损坏,或到产品寿命后期出现严重的故障。因此对空间遥感器电子设备进行可靠的热设计,实施有效的热控制措施是提高设备工作可靠性的关键步骤之一[3-4]。目前国外的电子设备热控技术的理论及应用已经较为完善成熟,并广泛应用于航空航天领域。而且国外已经开发出成熟的算机辅助热分析软件计算电子设备的温度用于评估电子设备散热措施[5-7]。国内相关技术也有一定的发展,并取得了不少研究成果[5,8-9]。不过对于空间应用的电子产品的热控技术在创新性和探索性的研究较少。空间电子设备具有高集成度和高热流密度的特点。需要进行系统统筹规划,在保证热设计高效合理的同时,要求具有高可靠性和长使用寿命。

本文设计的电控机箱内即包含大量的直流电源转换器、大规模集成电路、AD转换器等多种大功率器件,又包含多种温度敏感芯片。针对某长寿命空间遥感器七年长寿命指标要求。对电控机箱采用有限元数值分析的方法计算元器件的温度,设计相应的散热措施,再评估元器件的温度。依据空间运行环境的要求,进行电控机箱热试验验证了热设计的有效性。在真空环境、温度环境60℃的情况下,电控箱内部元器件最高工作温度(结温)均低于一级降额热控温度指标85℃。

2 设计过程与实现

2.1 内部电路概述

电控箱由多块侧板围成,根据电路板(PCB)功能的不同分为电源板,底板和信号处理板三种类型。机箱内有2块电源板、1块底板,14块信号处理板。14块信号处理板通过可插拔的分离接插件与底板相连。单板的材料为PCB,厚度2mm。尽可能增大多层覆铜单板中覆铜层的厚度与面积(覆铜层厚度35μm,面积约占80%以上),加强单板本身的散热能力,并利用多层覆铜单板中的接地铜层做导热层。机箱内大功率期间主要为直流电源转换器件、AD转换器及FPGA等大规模集成电路。直流电源转换器主要集中在电源板上,AD转换器和FPGA等大规模集成电路分散于各信号处理板。机箱内部各单板的分布见图1所示。

2.2 设计原则

根据单板的类型确定了不同的安装方式:电源板直接固定在散热板上,构成电源板组件,并作为机箱侧板的一部分;信号处理板先固定在机械结构压条上,构成电路板组件后,插入到机箱内。信号处理板的底部有内部接插件,直接插入到底板对应的接插件内,其压条通过螺钉固定在机箱的侧壁上;底板直接固定在箱体侧壁或底座上,其上有内部接插件的插座与功能板上的内部接插件插头配合。单板的外部接插件一般在压条一侧。

电控箱箱体材料为铝合金(2A12),机壳热容量为900 J/kg℃,表面进行黑色阳极氧化处理,发射率为0.85,热导率170W/m℃。机箱安装面的平面度为0.1/200mm×200mm,粗糙度为3.2μm。

电路板的在机械箱内的排布如图1所示。

图1 电控箱布局图

根据任务要求,需对200mW以上的元器件进行热设计。热设计如下所述:

1) 将电源板元器件通过导热绝缘膜安装在散热铝板上,并使得铝板与机壳良好接触,从而将热量传导至机壳;

2) 为减小单板与机箱壳体之间的导热热阻,在接触面处填导热填料,加强单板与机壳的传热;

3) 在元器件与PCB板的接触界面之间填充导热填料,减少安装面接触热阻,加强传热;

4) 根据热分析结果,高温元器件的顶部安装散热片,散热片用螺栓固定在PCB板上,另一端通过螺栓固定在压条、压条固定架或者电源散热板上,将高温元器件热量传导至机壳。

5) 为增大辐射传热,对元器件表面及整个机箱进行黑色阳极氧化处理。

依据以上原则,制定空间遥感器电控箱热设计流程如图2所示。

图2 电控箱热设计流程图

热设计分三个级别进行:单板、电控箱箱体、单板与箱体之间的热耦合。热设计完全基于有限元仿真结果,通过趋势的分析判断,指导元器件在电路板上的布局及相应热控措施的制定。当计算结果达到热控指标时,才进行实物的投产。实物热实施后进行热试验,通过试验验证热控措施的有效性,并反过来修正有限元模型。

2.3 单板设计

对每块单板进行热分析,特别是针对功率大于200mW以上的元器件,分析后元器件结温度超过85℃的器件分别采取散热措施。根据不同器件的温度,设计不同的散热片,以达到散热效果。

2.4 机箱设计

机箱采用具有高导热率的铝合金制造,导热系数170W/m℃。在机箱与单板之间的接触面处填导热填料,以减小单板与机箱壳体之间的导热热阻,加强单板与机壳的传热。为了使得机箱内的热量更好地传导至安装板,要求安装平面度小于0.1/200mm×200mm,粗糙度小于3.2μm。机箱安装接触面积足够大。机箱壳体内外表面(除安装面外)进行黑色阳极氧化处理,发射率大于0.85。

2.5 单板与机箱的导热耦合设计

为了防止单板上大功耗元器件热量积聚而产生局部高温,将单板左右两侧镶嵌到机壳(导槽深度3.2mm),放置在框架的凸台上,并通过螺钉固定,实现热量更好地传导到机壳上。在单板焊好后进行仪器装配时,在单板与导槽的接触面填导热填料以加强传热。

3 热仿真分析

热设计主要针对功耗较大的电源板及具有200mW以上元器件的电路板。使用传统的散热措施:电源板上将元器件通过导热绝缘膜安装在铝板上,由铝板与机壳接触将热量传导至机壳,对分布有大功耗元器件的电路板,根据热分析结果对各机箱中的高温元器件顶部安装散热片,进行热分析。

3.1 输入条件

热分析高温边界条件为电箱安装底面及环境温度为60℃。

其中电控箱中功耗200mw以上的中元器件具体情况如表1所示。

表1 电控箱中元器件参数

电控箱各电路板具体覆铜情况如下表2所示,其中覆铜层每层厚度约35μm。

表2 电路板覆铜情况

3.2 计算结果

对于各元器件,计算结果温度为其壳温,可通过结壳转化公式计算得其最高结温。结温不大于85℃,为安全设计标准。

电子元器件结温与壳温之间的换算公式为

Tj=Tα+Pθjα

(1)

Tj—结温,℃

Tα—壳温,℃

P—功率,W

θjα—结-外壳电阻,℃/W

通过热仿真计算发现,结温高的器件集中出现在一块电路板上。最高温度的几个元器件具体温度数据表3所示。

表3 电控箱中元器件温度情况1

从计算结果看,有元器件结温超过85℃,不满足指标要求,如表3所示。对器件加散热片后,再进行热仿真计算,结果仍有元器件温度超标。可见散热片不足以将元器件产生的热量全部散发。需要增加传导措施。遂在高温的元器件施加散热片的同时增加微型热管。热端与高温器件散热片连接,冷端与机壳连接,减小传热热阻,增大散热能力。热管具体设计如下:

1) 热量集中的这块电路板上布置两根9mm×9mm的小热管,分别于两侧机箱热量导通,如图3所示;

2) 热量集中的区域,将机箱侧板与机箱底板用四根9mm×9mm小热管热量导通,如图4所示。

图3 中波可见板小热管示意图

图4 机箱侧板与底板小热管示意图

根据再设计的方案再次进行热分析计算,最高温度的器件列表如表4所示。

表4 电控箱中元器件温度情况2

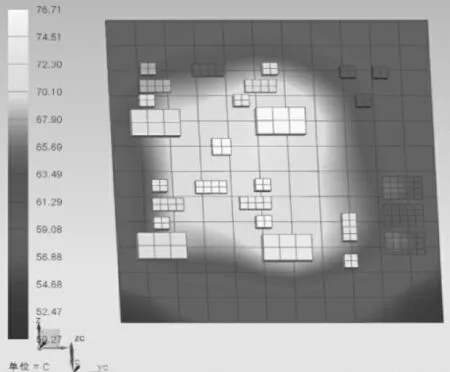

两此热分析结温较高的电路板温度分布如图5和图6所示。图6可以明显看出,热量分布更加均匀,电路板整体温度降低了,同时元器件U4最高壳温度也由90.9℃(结温98.1℃)降低到73.4℃(结温80.6℃)。

图5 热措施前PCB板温度分布

图6 热措施后PCB板温度分布

4 热试验验证

为获取真实环境下电控箱中大功率元器件温度数据,验证热设计的正确性,对电控箱进行了热平衡试验。

电控箱置于温控小仓内,温控小仓放置于真空罐内。电控箱线缆及测温线通过罐内转接头引出。罐体内真空度控制在1×10-3Pa,温度60±0.5℃。经过近12个小时时间后温度稳定,开始进行高温热平衡试验。

图7 试验现场照片

通过粘贴在敏感器件表面的热敏电阻读出各温度数据,温度较高的器件温度如表5所列。

表5 计算数据与试验数据

试验全程电子学开机,监测信号变化,观测图如8所示。

图8 电子学信号图

试验结果显示,敏感器件最高温度74.142℃,满足指标要求。通过电子学信号监测,全程波动范围在正常合理误差范围内,由此说明试验成功,热控设计有效。

5 结论

对含有大功率元器件的PCB板的电单机逐级建模,进行热仿真分析,通过设计仿真分析迭代,获得了一种有效传热的设计方案。仿真分析显示当热措施实施前温度最高的元器件壳温为90.9℃(结温98.1℃),不满足指标要求。通过散热片的设计、微型热管的有效布局,使元器件壳温下降至73.4℃(结温80.6℃)。再辅以热平衡试验的验证,最高温元器件试验实际测量值74.142℃。在这个实验过程中,电子学信号稳定,未出现任何异常。仿真数据与试验数据基本吻合,说明热分析方法有效。同时说明热措施到位,有效疏导了元器件产生的热量。保证了电子元器件在空间中正常工作。该方法可为其它型号产品提供技术借鉴。