基于非牛顿流体的聚乙烯材料介观蠕变机制研究** 收到初稿日期:2021-04-16收到修改稿日期:2021-06-28

2021-11-13徐献忠刘梦云李晨阳

刘 铭,徐献忠,刘梦云,李晨阳

(郑州大学 力学与安全工程学院, 郑州 450001)

0 引 言

随着化学和材料科学的不断发展,金属、陶瓷、聚合物等典型的粘弹性材料已广泛应用于各个领域[1]。蠕变和应力松弛是粘弹性材料流变性能的两个基本性质。通常认为,其二者是材料在不同条件下的两种表现形式[2]。研究和预测蠕变和应力松弛行为,不仅能够科学地认识材料在长期服役中的失效机理,也为材料的设计、加工和使用维护提供新的思路。目前,应力松弛试验和蠕变试验等实验法已成为探索粘弹性材料微观变形机制、量化蠕变和松弛过程的有效方法[3]。此外,蠕变本构方程和应力松弛模型等分析法也可用于预测蠕变及松弛过程。基于稳态蠕变理论的应力松弛模型已被证明可以描述大多数粘弹性材料的应力松弛过程,且其参数具有明确的物理意义[4]。

研究粘弹性材料的蠕变机理,往往把由实验得到的蠕变参数和各种蠕变模型方程的参数进行比较,观察材料变形前后微观结构的变化[5],分析得出控制粘弹性材料蠕变行为的主要机制。例如,由位错蠕变占主导时,蠕变指数较大(n≥3)[6];对于扩散蠕变占主导时,蠕变指数较低(n≈1)[7]。聚乙烯由于分子结构,其主要蠕变机制是滑移和位错运动[8]。外载与片晶排列平行时,tie分子链断裂引起的片晶分离是蠕变发生的主要原因;应力偏离串晶方向时,片晶易滑移,发生剪切变形[9]。由于材料组成的不同和构象的多样性,以及微观尺度下的复杂性,对材料蠕变机理尚无统一的看法。

本文基于幂律蠕变本构模型与非牛顿流体的一致性,研究了蠕变与非牛顿流体之间的关联。比较、分析了聚合物蠕变和应力松弛的微观变形机理,从介观尺度提出了一种可表征聚乙烯材料蠕变变形的机理,为深入理解粘弹性材料的流变行为提供了新的思路。应用基于稳态蠕变方程的应力松弛模型表征了聚乙烯材料的应力松弛性能,验证了介观蠕变机制的有效性。

1 介观蠕变机制探究

1.1 蠕变与非牛顿流体之间的关系

在一定温度下,材料的蠕变变形机制遵循幂律方程[10]:

(1)

(2)

众多周知,部分非牛顿流体满足幂律关系,即Ostwald-de Waele方程

(3)

n=1/m

(4)

K=B-1/m

(5)

稳态蠕变过程中的蠕变变形机制与非牛顿流体流动相联系。Gasdaska认为,两相陶瓷在蠕变过程中表现为非牛顿流体,蠕变变形行为可以用非牛顿流描述[11]。

1.2 基于稳态蠕变方程的应力松弛模型

应力松弛开始时的初始应力和初始应变分别为σ0和ε0,总应变ε0等于弹性形变εe、塑性应变εp和蠕变应变εc的总和。由于松弛过程中总应变ε0保持不变,塑性应变εp是不可逆变形,因此蠕变应变εc的增长只能通过减小弹性应变εe来实现。

由此,应力松弛的唯象本构模型可看作由符合胡克定律的理想弹簧与符合非牛顿流体的粘壶串联而成,如图1所示。

图1 应力松弛过程的唯象本构模型Fig 1 Phenomenological constitutive model of stress relaxation process

基于以上考虑,可以得到应力松弛模型的表达式[4]

(6)

其中,E为弹性模量;t为时间。松弛过程中,B和m是与材料特性和环境有关的常数。严格来说,其在不同蠕变阶段的值是变化的,但由于稳态蠕变阶段应变率保持恒定,故可看作是常数。λ定义为松弛时间

(7)

综上,可以得到基于稳态蠕变方程的应力松弛模型

(8)

1.3 基于微观系统的介观蠕变机制研究

如前所述,蠕变机制与非牛顿流体相关,而松弛过程中蠕变应变的增加与弹性应变的减小量相同,故蠕变过程是与非牛顿流体一致的粘性变形过程;应力松弛过程则是材料弹性与粘性之间平衡的结果。通常,聚合物是由许多由化学键连接的结构单元组成的,它是多层次结构的总和,包括近程结构、远程结构、聚集态结构和织态结构。图2显示了多个链段的聚集态结构,椭圆所包围的部分是一个完整的分子链。同样,在实际分子链中存在链段间、键角限制和势垒等界面相互作用,且分子链段由于本身在微观上具有完全的各向同性弹性,在拉伸力作用下产生弹性变形。

图2 聚合物的分子结构图Fig 2 Molecular structure of polymer

图3为聚乙烯的分子结构示意图。从图3可以看出,在拉伸载荷作用下,非晶态分子结构由于分子间键较低,容易引起聚合物分子的解缠和相互滑移。晶体分子结构具有更强、更密集的键。它易受倾斜和重新定向以及轻微膨胀的影响。

图3 聚乙烯分子结构示意图Fig 3 Schematic diagram of polyethylene molecular structure

在大多数情况下,单元的平均属性可以作为实际情况的渐近近似。由各微观单元组合形成的介观系统在一定程度上可以反映材料的变形机制。因此,通过介观系统的平均特性来近似表征微观单元变形机制是一种新的解释方法。同样,介观系统间耦合也可以反映在材料的宏观行为中。当施加外载荷时,单元本身发生弹性变形,沿基体与界面的法向应力梯度成为相对运动的动力源,界面间将被动产生内耗而发生不同程度的滑移[12],并在加载方向上产生蠕变。在蠕变过程中,外力保持不变,由于其短期特性,弹性力会立即发生弹性变形。粘滞力随时间的推移逐渐增大,直到弹性力和粘滞力达到平衡为止。

2 实 验

本文使用的应力松弛试验数据来自文献[13]。选用聚乙烯材料尺寸为20 mm×15 mm×10 mm,测试温度为75 ℃/85 ℃/95 ℃,保持压缩应变分别为10%和20%。

3 结果与讨论

3.1 力学性能分析

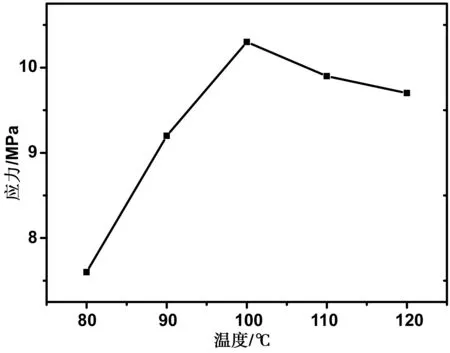

对上述聚乙烯材料在不同温度下退火2 h,测试其断裂强度变化曲线,结果如图4所示。图4为不同退火温度下(80,90,100,110和120 ℃)聚乙烯材料的断裂强度变化曲线。从图4可以看出,随着退火温度的逐渐升高,材料的断裂强度呈先升高后降低的趋势,当退火温度为100 ℃时,断裂强度达到最大值,这主要是因为退火温度的升高,聚乙烯材料表面的聚乙烯的结晶度越来越高,但温度100 ℃后,断裂强度出现降低,是因为高温下对结晶面产生的影响,且内部可能出现了缺陷,部分缺陷发生了长大,从而导致断裂强度出现降低。

图4 不同退火温度下聚乙烯材料的断裂强度变化曲线Fig 4 Fracture strength curve of polyethylene at different annealing temperatures

3.2 SEM分析

对上述聚乙烯材料在不同温度下(80,90,100,110和120 ℃)进行了退火,并测试了其微观形貌,结果如图5所示。从图5可以看出,当退火温度的升高到100 ℃时,材料的表面较为光滑和均匀;当退火温度>100 ℃时,材料的表面出现较深的凹槽;当退火温度为120 ℃时,表面呈现出片状形态,这是由于温较高对聚乙烯材料产生了损害,导致了力学性能降低,这与上述力学性能分析吻合。

图5 不同退火温度下聚乙烯材料的SEM图Fig 5 SEM images of polyethylene at different annealing temperatures

3.3 亲水性分析

选用50 μL的蒸馏水滴加到聚乙烯材料表面进行亲水性测试,计算出滴落瞬间的接触角,通过接触角来反映聚乙烯材料的亲水性差异,结果如图6所示。从图6可以看出,当退火温度由80 ℃增加到120 ℃时,接触角从120.6°逐渐降低到了89.1°,可见随着退火温度的升高,聚乙烯材料的亲水性得到了逐渐提高,逐渐由疏水性转变成了亲水性,并且在120 ℃时,接触角有骤然下降的趋势,这主要有两个原因:(1)是因为温度升高后导致表面的粗糙度升高;(2)是内在原因,温度升高导致聚乙烯材料的内部结构受到了破坏,材料内部有了一定空间,对表面水分可以进行储存,从而表现出接触角降低。

图6 不同退火温度下聚乙烯材料的接触角Fig 6 Contact angle of polyethylene at different annealing temperatures

3.4 应力松弛分析

图7和8显示出不同测试条件下聚乙烯材料的应力松弛曲线。图中光滑曲线为拟合结果,符号点为测试数据。采用式(8)应力松弛模型和最小二乘法进行回归,为了便于显示,对λ取对数分析,通过拟合得到参数m和lgλ。

图7 10%应变-聚乙烯不同温度下的应力松弛曲线Fig 7 Stress relaxation curves of polyethylene at different temperatures of 10% pre-strains

图8 20%应变-聚乙烯不同温度下的应力松弛曲线Fig 8 Stress relaxation curves of polyethylene at different temperatures of 20% pre-strains

由图7和8中拟合结果可知,应力松弛模型的拟合误差均小于4%。因此,基于稳态蠕变方程的应力松弛模型可描述聚乙烯材料在不同温度等条件下的应力松弛过程。

结合式(5)和(7),λ为反映材料弹性与粘性平衡的物理量

(9)

粘度系数K为与温度有关的常数,由于松弛过程中的蠕变变形的增加量与弹性变形的减小量相等,因此可通过粘性变化来表征弹-粘的平衡过程。如此,m和λ具有相关性,并且对温度T及初始应力σ0等外部环境因素敏感。

高分子材料的粘弹性行为往往与外部温度及作用时间相关。图7和8中m与温度T呈负相关,这与X. Z. Xu等的应力松弛试验结果相似[4]。由式(4)可知,非牛顿流体指数n与稳态蠕变指数m呈倒数关系,即非牛顿流体指数n随温度的增加而增大。m和B为反映材料粘性的物理量,且B与表观活化能有关[14]。由于蠕变过程中存在不同变形机制,材料的结构状态仅在非常窄的应力和温度范围内保持不变。因此,表观活化能接近一个不真实的值。温度升高造成分子间粘聚力减小,粘滞系数K降低[15]。聚合物中的弹性主要包括聚合物链拉动分子中原子时键角和键长的弹性应变;粘性包括引起材料流动的分子滑移以及聚合物链的短时缠结和分子摩擦引起的解卷和缠绕的阻力[16]。由于高聚物运动单元的多重性,非交联聚合物的松弛过程实际是由多种运动单元松弛叠加的结果[13]。

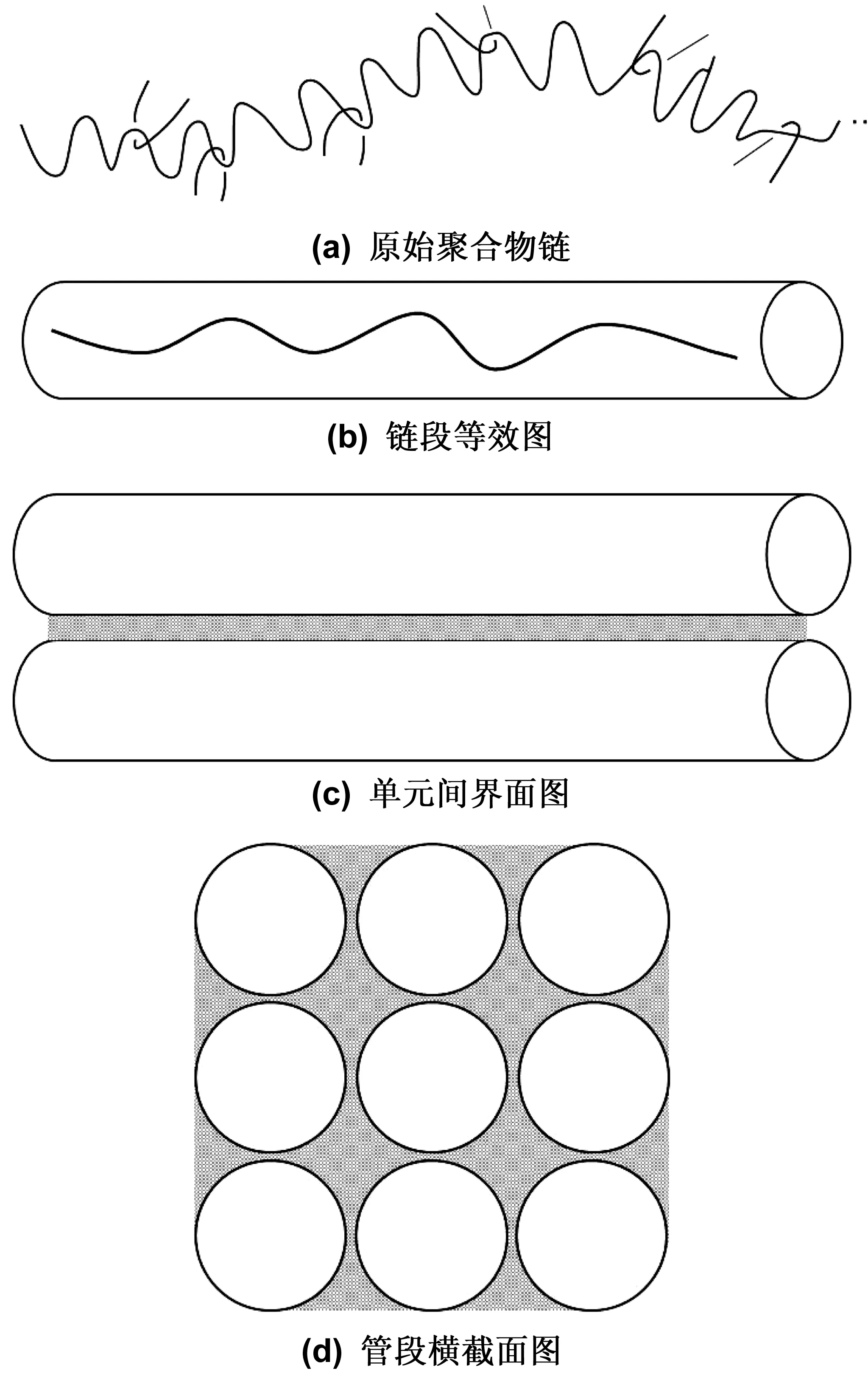

基于以上讨论,晶体或分子链单元在稳态蠕变过程中保持各向同性弹性,而真正的粘性效应是分子链段间(图2)等界面滑动产生的粘性力。在聚合物介观系统中,链组合单元在一个“管”中独立移动,表征链与周围链的缠结而产生的约束效应。图9为聚合物材料的介观模型松弛示意图。图9(a)为约束在管内的聚合物链,每一滑环代表此链与周围链的纠缠;图9(b)表示与聚合物链单元等效的链段在管中运动;图9(c)和(d)表明管与管之间的界面粘性。在受到外载作用时,管间各方向界面均存在不同程度的剪切粘滞力,界面的粘性力阻止了物质元素的过度伸长。对于某些物质,这部分界面的粘性力还包括分子间的一些化学力。

图9 聚合物材料的介观模型松弛示意图Fig 9 Relaxation diagram ofmesoscopic model for polymer materials

线性问题的解满足叠加原理,而在非线性系统中,元素间相互影响、相互耦合,非线性问题一般不满足叠加原理[17]。在应力松弛过程中,材料内部各微元的弹性变形经线性叠加后仍表现为弹性形变。然而,介观系统中符合非牛顿流体的粘性部分不能叠加,经耦合后整体表现为非牛顿流体。介观系统的粘弹行为与应力松弛的唯象本构模型表征一致。类似地,可以将介观系统的蠕变机理扩展到宏观系统中。

4 结 论

(1)力学性能分析表明,随着退火温度的逐渐升高,聚乙烯材料的断裂强度呈先升高后降低的趋势,当退火温度为100 ℃时,断裂强度达到最大值。

(2)SEM分析可知,当退火温度的升高到100 ℃时,聚乙烯材料的表面较为光滑和均匀,但随着退火温度继续升高,材料的表面出现较深的凹槽甚至出现片状形态,表明高温会损害材料的表面,导致力学性能降低,与力学性能测试吻合。

(3)针对稳态蠕变本构方程与非牛顿流体方程一致性的特点,证实了时变非牛顿流体的粘度与幂律稳态蠕变系数的相关性,非牛顿流体指数n与稳态蠕变指数m呈倒数关系,非牛顿流体指数n随温度的增加而增大。

(4)通过对比分析聚乙烯材料的微观结构,结合蠕变微观变形机制,发现单元的平均属性可以作为实际情况的渐近近似,并且各微观单元组合形成的介观系统在一定程度上可以反映材料的变形机制,因此通过介观系统的平均特性可表征蠕变变形机制。

(5)利用基于稳态蠕变方程的应力松弛模型,对聚乙烯材料的应力松弛曲线拟合及参数分析,结合材料蠕变变形机制,得出在应力松弛过程中,材料内部各微元的弹性变形经线性叠加后仍表现为弹性形变,表明模型参数与非牛顿流体系数具有相似的物理意义,介观系统的粘弹行为与应力松弛的唯象本构模型表征一致,并提出了聚合物材料介观松弛机制模型。