抗高温低摩阻硼交联加重压裂液的制备与性能

2021-11-13孙井泉刘通义滕智子戴秀兰陈光杰魏俊

孙井泉,刘通义,滕智子,戴秀兰,陈光杰,魏俊

(1.西南石油大学 化学化工学院,四川 成都 610500;2.成都佰椿石油科技有限公司,四川 成都 610500)

近年来,高温深井、致密油气藏已成为全球石油与天然气重要勘探方向之一[1],这类储层改造施工压力高,易超出地面设备的承压极限而难以施工,甚至引发严重的安全事故[2-3]。加重压裂液技术是降低施工压力最有效的途径[4],然而在采用加重技术后,盐类的存在将使压裂液的流变性能发生很大变化[5],表现为压裂液在施工泵送过程中摩阻急剧上升,摩阻损失将抵消加重压裂液施加的额外静压力,甚至失去加重的意义[6]。PAM聚合物类压裂液体系虽可满足深井油气藏耐高温的需求,但存在高质量分数下的高摩阻和泵送困难等问题[7]。因此本文以HPG为稠化剂,通过合成强延缓有机硼交联剂,优化交联条件,并配套加重剂等其它添加剂,开发了一套适用于高温深井致密油气藏的低摩阻耐高温加重压裂液体系。

1 实验部分

1.1 材料与仪器

改性胍胶稠化剂HPG(昆山一级)、甲酸钾、破乳助排剂SP-2、有机硼交联剂DB-2000均为工业品;脂肪醇聚氧乙烯醚(AEO-3)、笼状多羟基醇、山梨醇、硼砂、柠檬酸、甲醛(40%水溶液)、氢氧化钠、过硫酸铵、硫代硫酸钠均为分析纯。

DF-101S恒温磁力搅拌水浴锅;HH-4数显恒温水浴锅;BSA223S-CW电子天平;DM40密度计;管路摩阻测试系统,实验室自制;RS6000高温流变仪(密闭圆筒系统、PZ38 转子);Fann35六速旋转黏度计;WT-VSA2000B吴茵混调器;JYW-200型表面张力仪。

1.2 实验方法

1.2.1 交联剂的合成 将恒温磁力水浴锅加热到75 ℃,在150 mL的三口烧瓶依次加入40 mL蒸馏水,4 g氢氧化钠,12 g硼砂,搅拌至完全溶解后,加入1 g脂肪醇聚氧乙烯醚(AEO-3),8 g笼状多羟基醇,充分搅拌恒温反应1 h后,再加入35 g山梨醇,继续恒温反应2 h,制得外观产物为浅黄色透明的交联剂TOB-170。

1.2.2 加重压裂液基液制备 配制一定质量分数的加重剂盐水,在Waring混调器中充分搅拌3~5 min,用柠檬酸调节pH值至7,其次边搅拌边加入稠化剂HPG,静置12 h,使稠化剂充分溶胀,再加入一定量的温度稳定剂、助排剂、pH调节剂、杀菌剂,搅拌混匀后,即得到加重压裂液基液。

1.2.3 性能评价 压裂液的交联性能、密度测试、耐温耐剪切性、降阻率、携砂性、破胶性按照石油天然气标准SY/T 5107—2016《水基压裂液性能评价方法》进行评价[8]。

2 结果与讨论

2.1 加重剂的选择

压裂液用加重剂应包含以下特点:在水中溶解度较高;加重剂比重较大;与地层流体和压裂液体系配伍性强,化学稳定性好[9]。目前国内外常用的加重剂主要有甲酸钾、溴化钠、硝酸钠等可溶性钾盐和钠盐,经过对不同的加重材料的物理化学性能分析对比,同时借鉴了国内外压裂技术的成熟经验,选择了饱和溶解密度大、配伍性好的甲酸钾为加重剂。

2.2 基液物理性能

基于5 g/L浓度的稠化剂HPG,用不同甲酸钾浓度的盐水测试稠化剂在压裂液基液的溶胀性能及最终黏度,甲酸钾盐质量浓度对稠化剂的黏度影响见图1。

图1 甲酸钾加量对基液黏度的影响Fig.1 Effect of potassium formate dosage on viscosity of base liquid

由图1可知,在配制初始的0.5 h内,均会有较高的表观黏度,且压裂液的最终黏度随甲酸钾含量的增加而增大,当甲酸钾加量为65%时,压裂液体系黏度大于140 mPa·s。这可能是因为在甲酸钾盐在溶于水后,电离形成的大量的离子氛包围在稠化剂分子链周围,顶替了稠化剂分子的相对空间,增大了稠化剂的相对浓度,进而造成基液表观黏度大幅度上升。虽然高黏度一定程度上有利于提高压裂液的携砂比,而基液黏度过高会影响供液和增加管路摩阻[10],且过量的加重剂也会造成储层盐析伤害[11],因而不能过高地追求压裂液的密度,考虑压裂液的性能和成本,选择甲酸钾的最佳用量为55%。采用密度计,在室温下对该加重剂加量下的压裂液进行测试,测得加重后的压裂液密度为1.38 g/cm3;用六速旋转黏度计在170 s-1下测得稠化剂溶胀后的表观黏度为99 mPa·s。

2.3 交联条件及性能优化

国内外胍胶类压裂液用交联剂主要包括硼酸盐交联体系、有机硼交联剂体系、有机锆钛金属类交联剂体系等[12]。其中有机锆钛金属类交联剂虽然抗温性能强,但面临着剪切恢复力差、储层易结垢的问题,硼酸盐交联剂耐温性不足、交联时间过短,已经很少应用于深井压裂施工。有机硼交联剂具有延迟交联、耐温耐剪切性强、成本低等优势,在胍胶类压裂液中应用最为广泛。其交联性能主要取决于配体分子结构、空间位阻,因此本文选择络合能力较强的山梨醇和笼状多羟基醇用作配体,合成了一种强延缓有机硼交联剂TOB-170。

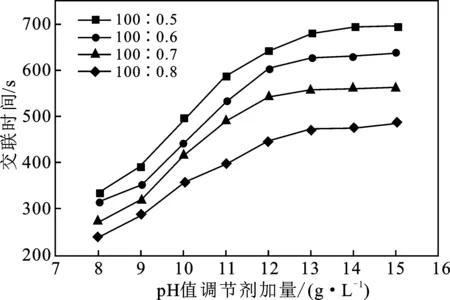

降低深井压裂管路摩阻的主要方法是延缓稠化剂交联时间,主要作用机理是控制压裂液的表观黏度,使压裂液在低黏度下泵送,进而降低施工摩阻[13]。分别配制浓度为20%的NaOH溶液和交联比为100∶0.5~100∶0.8的压裂液基液,重点考察TOB-170在不同交联比的条件下,pH调节剂对交联时间的影响,结果见图2。

图2 pH值调节剂对交联时间的影响Fig.2 Effect of pH regulator on crosslinking time

2.4 配方优化结果

经过对交联剂的合成及研究,同时综合分析了压裂液的性能需求与作用机理、材料性能特点,本研究所用压裂液的具体组成成分为:55%甲酸钾加重盐水+5 g/L改性HPG胍胶稠化剂+6 g/L交联剂+2.5 g/L柠檬酸+0.5 g/L甲醛(杀菌剂)+1 g/L SP-2破乳助排剂+1 g/L Na2S2O3高温稳定剂+12 g/L pH值调节剂。

2.5 压裂液性能评价

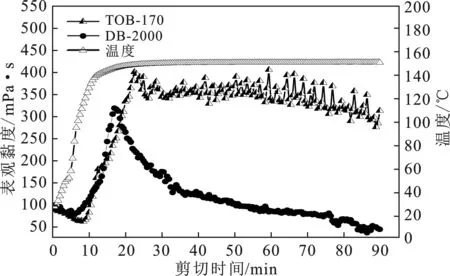

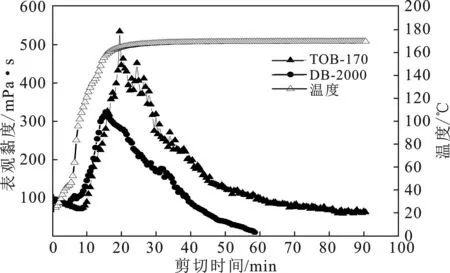

2.5.1 耐温耐剪切性 按照2.4节实验步骤配制加重压裂液,使用常规有机硼交联剂DB-2000作对比实验,对本文合成的交联剂TOB-170进行了对比评价,测试该加重压裂液分别在150,170 ℃温度时的耐温耐剪切性能,结果见图3、图4。

由图3可知,两种交联剂均具有一定的延缓交联性能,但两者的耐温性存在较大差异,DB-2000在连续剪切 90 min后,黏度仅为40 mPa·s左右;TOB-170在连续剪切 90 min后,黏度却能维持在350 mPa·s 以上,原因是笼状多羟基醇,具有较大的空间位阻,以及山梨醇对硼酸盐离子的缓释作用,使交联剂配体和HPG胍胶上的顺式邻位羟基对硼酸盐离子的络合争夺达到了动态平衡,维持了黏度的基本稳定。由图4可知,当TOB-170在170 ℃连续剪切90 min后,表观黏度仍维持在60 mPa·s 以上,而DB-2000剪切60 min后表观黏度低于12 mPa·s; 因此TOB-170交联剂耐温耐剪切性更强,可满足深井高温储层压裂施工的需要。

图3 加重压裂液150 ℃耐温耐剪切性Fig.3 Temperature and shear resistance curve of weighted fracturing fluid at 150 ℃

图4 加重压裂液170 ℃耐温耐剪切性Fig.4 Temperature and shear resistance curve of weighted fracturing fluid at 170 ℃

2.5.2 降阻率 向配制好的压裂液中加入TOB-170交联剂,在压裂液交联时间范围内,用管路摩阻测试系统,在不同的排量和剪切速率下,对清水和压裂液进行摩阻测试,测试结果见图5,按下式计算压裂液的降阻率。

η=(P1-P2)/P1

(1)

式中η——压裂液相对清水的降阻率,%;

P1——清水流经管路时的稳定压差,MPa;

ΔP2——压裂液流经管路时的稳定压差,MPa。

由图5可知,随着排量的增加,清水与压裂液体系的压差越来越大,当排量为2.0 m3/h 时,清水压差为1.052 MPa,加重压裂液压差为0.332 MPa,经计算得到该压裂液相对清水的降阻率为 68.44%,可见具有优良的降阻性能,适用于深井储层,长井段压裂施工。

图5 加重压裂液的降阻性能Fig.5 Reduction performance of weighted fracturing fluid

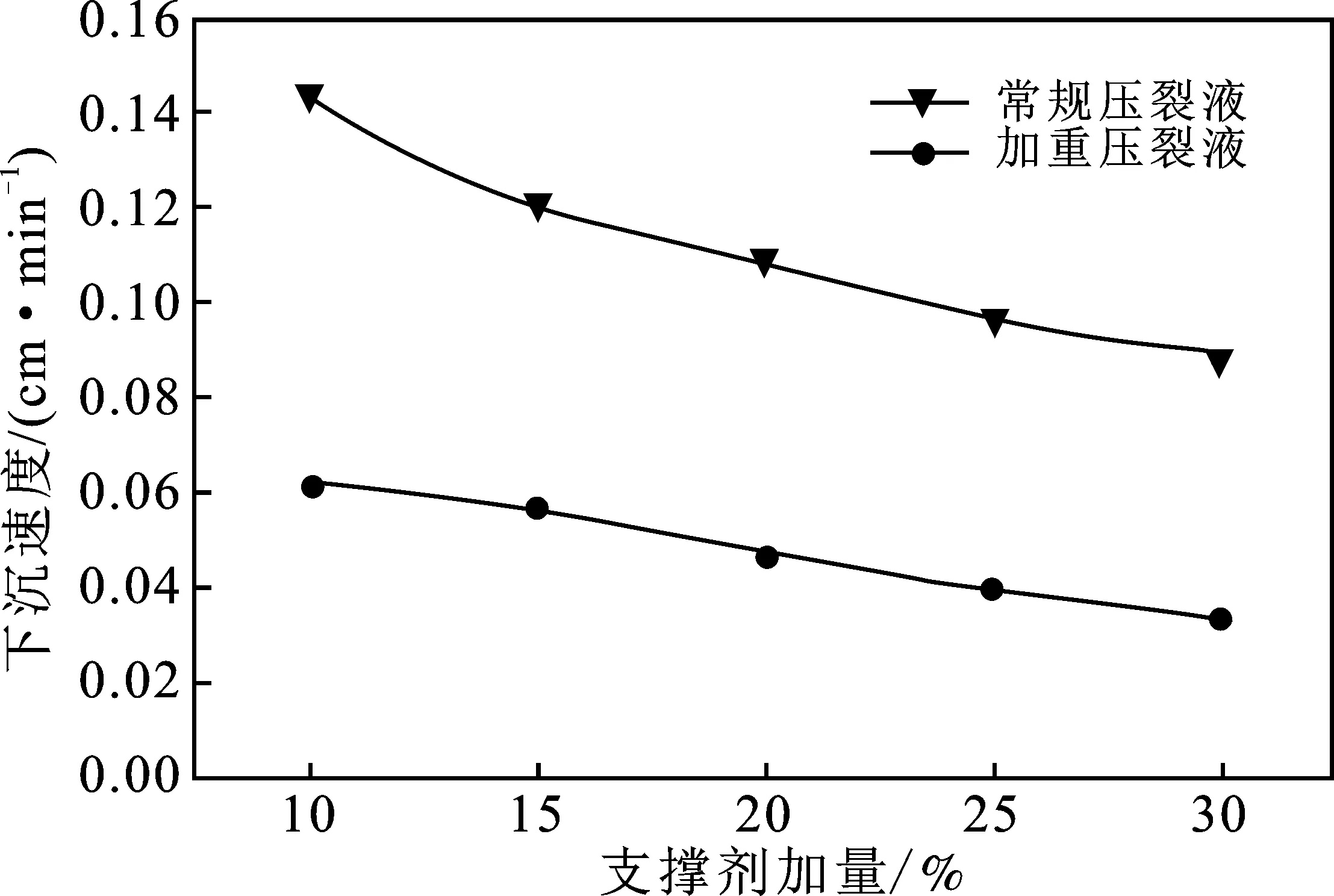

2.5.3 静态悬砂性 取一定量的加重压裂液和交联剂TOB-170,待搅拌至砂液黏度突增后,缓慢加入30~50目的支撑剂砂粒,静置2 h后,测量支撑剂的平均沉降速率,结果见图6。

由图6可知,加重压裂液中比非加重压裂液中的平均沉降速率更低。这可能有两方面原因:①稠化剂相对浓度的增加,客观上提高了压裂液体系的黏度;②加重剂的加入,压裂液密度增加。这些因素共同作用下增大了支撑剂在压裂液中的沉降阻力系数,使得悬砂能力显著优于未加重的压裂液。

图6 静态悬砂性对比评价Fig.6 Comparative evaluation of static suspended sand properties

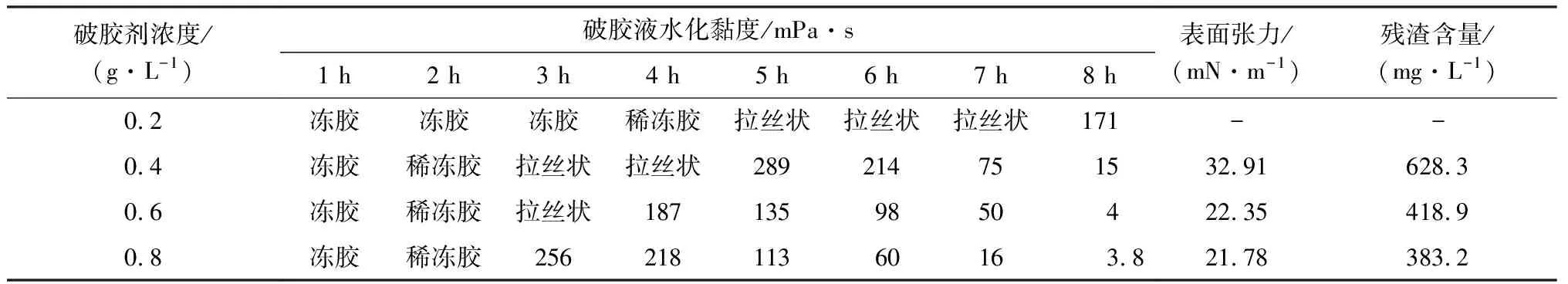

2.5.4 破胶性 将交联后的压裂液置入95 ℃水浴锅中恒温30 min,选择不同浓度的过硫酸钾破胶剂,在95 ℃温度下进行破胶性测试,结果见表1。

表1 破胶剂含量对破胶性能的影响Table 1 The influence of the content of rubber breaker on the performance of rubber breaker

由表1可知,破胶速率随破胶剂浓度的增加而增加,当破胶剂加量在0.6 g/L以上时,在8 h内可完全破胶,测得的破胶液黏度小于5 mPa·s,且表面张力、残渣含量低于行业标准,有利于实现破胶后快速返排,以减轻储层伤害。

3 结论

(1)用笼状多羟基醇、山梨醇为复合配体,合成了一种硼交联剂,该交联剂耐温性和延迟交联性能优于常规有机硼交联剂,且成本低廉,对储层和环境伤害低。

(2)选用甲酸钾用作加重剂,通过配方研究和破乳助排剂、温度稳定剂、杀菌剂等其它添加剂的优选,确定密度为1.38 g/cm3的加重压裂液配方组成为:55%甲酸钾加重盐水+5 g/L HPG胍胶稠化剂+6 g/L交联剂TOB-170+2.5 g/L柠檬酸+0.5 g/L 甲醛(杀菌剂)+1 g/L SP-2破乳助排剂+1 g/L Na2S2O3高温稳定剂+12 g/L pH值调节剂+0.6 g/L过硫酸钾破胶剂。

(3)对该压裂液体系进行性能评价,评价表明,该体系在170 ℃,170 s-1下剪切90 min后黏度保持在60 mPa· s以上,降阻率高达68.44%,破胶液黏度低于5.0 mPa·s,支撑剂静态沉降速度低,因此具有溶胀性好、高密度、低摩阻、耐高温、携砂性强和破胶彻底的特点;可有效缓解井口压裂施工高压问题,在高温深井油气藏压裂储层改造中具有广泛的应用前景。