影响黏土3D打印性能的主要参数研究

2021-11-13杨伟鸿黄俊杰

朱 旻,苏 栋,杨伟鸿,黄俊杰,李 强

(1. 深圳大学 土木与交通工程学院,广东 深圳 518060; 2. 深圳大学 滨海城市韧性基础设施教育部重点实验室,广东 深圳 518060; 3. 深圳大学 深圳市地铁地下车站绿色高效智能建造重点实验室,广东 深圳 518060)

0 引 言

近年来,3D打印技术飞速发展,广泛应用于医疗器械、生物材料及工业设计等领域。该技术在建筑设计领域也进行了一系列的尝试,使用由Khoshnevis[1]所提出的挤出堆积式工艺进行建筑打印。2014年,10幢3D打印的建筑在上海张江高新青浦园区投入使用,且打印过程仅花费24 h[2]。2015年盈创建筑科技有限公司在苏州工业园打印了全球首个内外装一体化5层别墅[3]。2019年底,世界上最大的3D打印建筑在迪拜竣工[4]。它们都展现了3D打印技术在大型建筑或构件建造中的巨大潜力。

在建筑构件3D打印过程中,预制浆体通过喷嘴被挤出,在不借助模板和任何后续振动下,成层堆叠从而构成结构组件[5-7]。因此,3D打印技术在建筑领域的应用与浆体的材料选用密切相关,Le等[8]开发了一种适用于3D打印的高性能纤维增强混凝土,其水胶比为0.26,第28天抗压强度达到了110 MPa;Panda等[9]开发了一种单组分地质聚合物,可在通过打印机挤出堆叠后不会造成底部变形;孙振平等[10]开发了一种可用于3D打印系统的超高性能混凝土。当前有关建筑3D打印材料方面的研究大多集中在水泥基材料,对于以黏土作为原材料的应用研究较少。废土是一种常见的建筑垃圾,大量堆积的废土还会造成严重的环境、经济和社会问题。目前,废土该如何处理是中国建筑业亟待解决的重要问题之一。利用废弃黏土作为3D打印主要原材料,可使该技术在绿色经济和生态保护上发挥最大优势,符合中国资源循环利用和建筑节能的战略目标,有助于推动“碳达峰、碳中和”国家战略目标的实现。

与传统的浇筑工艺不同,3D打印下的黏土浆体应当表现出高挤出性、可堆积性、高机械强度和低坍落度,从而确保浆体能够在打印喷嘴中被连续均匀地挤出并以设计的形状快速建模[11-12]。每个打印层中的浆体应当在被挤出后立即保持原状并维持后续层质量,因此材料还需要有足够的黏性以黏附相邻层。

目前已有研究表明材料特性(流动性、可挤出性、可堆积性)与打印参数(如打印速度、喷嘴开口和挤出速率等)之间存在一定关系[13-14],但以黏土作为原材料的3D打印研究主要集中在复杂陶瓷工艺品模型制作上[15-16],关于黏土3D材料特性和打印参数之间关系的研究却很少。本文以黏土为原料,研究了影响黏土3D打印材料流动性、可挤出性和可堆积性的主要因素;分析含水率和打印参数(线速度和层高)对打印性能的影响,确定上述参数的临界值。相关研究成果在黏土砖砌筑的旧建筑更新和改造、建造临时性或非重要性建筑以及黏土治理土壤重金属等环境治理方面均有着广阔的应用前景,也可为以黏土为原材料添加增强纤维或改性剂的3D打印研究提供理论支持。

1 试验原材料与试验方法

以黏土为3D打印主要材料,首先对研磨筛分后的黏土使用密度计法进行颗粒分析,得到黏土不均匀系数为57.0,曲率系数为0.53;使用X射线衍射(XRD)对黏土进行化学成分分析,得到黏土主要由二氧化硅、氧化铝和氧化钙组成;使用液塑联合试验法得到黏土的液限为30.9%,塑限为14.1%,塑性指数为16.8。

3D打印黏土浆体的制备流程如下:

(1)用刀把湿黏土切成小块。

(2)将黏土块放入烘箱,在108 ℃条件下烘干24 h至恒重。

(3)将烘干至恒重的黏土转移至高速粉碎机中以28 000 r·min-1的速度研磨3 min。

(4)将黏土粉末放入孔径为0.075 mm的筛上滤除粒径大于0.075 mm的颗粒。

(5)将黏土粉末与水混合,以2%为间隔制备出含水率Rw/c为23%~47%的黏土浆体。由于混合时间、混合速度和温度等会影响黏土浆体的流变特性[17],因此研究中所有混合程序均标准化,将差异控制在最小。采用NJ-160A水泥净浆搅拌机,首先将黏土粉末以65 r·min-1的搅拌速度混合3 min,再加入水以相同的速度搅拌3 min,最后将浆体以125 r·min-1的速度搅拌9 min达到均匀状态。

(6)将混合好的黏土浆体倒入料筒中摇动使其分布均匀,然后将其移动到3D打印机进行打印。

(7)将打印试样在20 ℃环境下风干24~72 h。

2 打印系统和打印试件

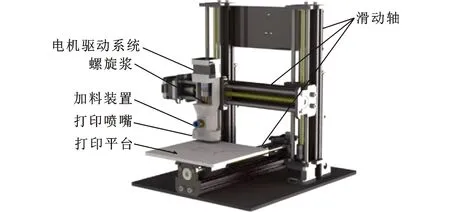

本研究所使用的3D打印机包括滑动轴、加料装置、驱动系统和打印平台,如图1所示。机器的几何规格为345 mm×280 mm×335 mm,最高打印线速度为10 mm·s-1。

图1 3D打印机Fig.1 3D Printing Machine

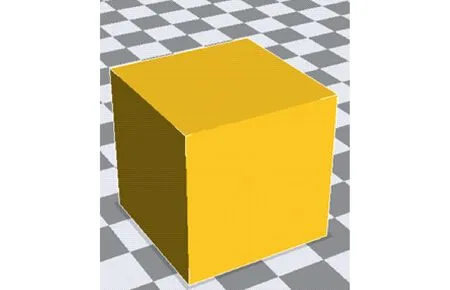

图2为3D打印试验中使用的30 mm立方体3D目标模型,由30层组成,每层高1 mm,在打印过程中无油空压机通过8 mm直径软管将原料从300 mL的桶中泵送至圆形喷嘴,通过调节气泵压力可以控制浆体的挤出速度,压力范围为0~0.7 MPa。

图2 3D打印试样设计模型Fig.2 Design Model of 3D Printed Specimen

3 打印性能指标

本研究以黏土浆体的打印性能作为研究重点,通过流动性、可挤出性和可堆积性3个方面评估浆体的打印性能。

3.1 流动性

为确保黏土浆体能从料筒中顺利输送到喷嘴,材料应具有较低的屈服应力和较高的流动性。采用Viskomat XL流变仪对材料的流变性进行测试,在流变试验过程中,流变仪的速度在0~5 min内从0 r·min-1线性增加到60 r·min-1,在5~10 min内线性下降到0 r·min-1。流变仪在测试过程中将自动运行并记录剪切速率、剪应力、黏度及扭矩等测试结果。静态屈服应力可以根据上升阶段曲线中的最大扭矩(静态扭矩)确定,浆体动态屈服应力和塑性黏度可根据对下降阶段曲线线性拟合后所得到的斜率和截距计算[18],即

(1)

式中:T为扭矩;ω为同轴圆筒转速;L和R1分别为探针长度和半径;R2为同轴圆筒流变仪外筒壁半径;η为塑性黏度;τv为动态屈服应力。

塑性黏度η反映了黏土浆体处于静止状态时体系破坏的难易程度,动态屈服应力τv反映了黏土浆体发生流动所需的最小剪切应力。这2个参数在3D打印模型结构构建中起重要作用,对流动性、可挤出性和可堆积性均有不同程度的影响。

3.2 可挤出性

可挤出性是衡量黏土浆体能否通过喷嘴挤出连续均匀黏土条的关键参数[18-19],主要受浆体中黏土粉末分散性的影响。参照Le等[8]提出的方法,通过由1.4 mm直径喷嘴打印的黏土条连续性和稳定性来评估浆体的可挤出性。具有良好可挤出性的浆体可以随打印进行长距离移动不分离,同时能够在狭窄的开口下沉积且不堵塞喷嘴。

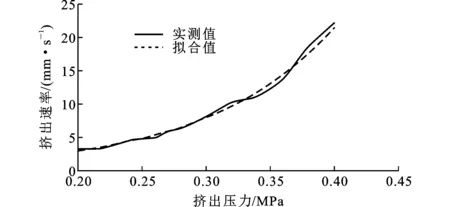

在本研究所使用的3D打印系统中浆体的挤出速率Ve由气泵压力控制阀控制的挤出压力Ep决定,Ve可根据挤出的黏土浆料体积V、圆形喷嘴的直径d和打印持续时间t计算,即

(2)

为确定Ep和Ve之间的关系,在不同挤出压力值下进行12次挤出试验,试验结果如图3所示。可以看出,随着Ep的增加,Ve呈指数型增加。在后续的试验中,可根据指数关系控制Ep,从而调整Ve。

图3 挤出压力与挤出速率关系曲线Fig.3 Relation Curves Between Extrusion Pressure and Extrusion Rate

3.3 可堆积性

可堆积性指的是材料在荷载下保持其形状稳定的能力。在打印过程中浆体储存在加载料筒中,从喷嘴挤出并形成层状结构。打印试件由30层垂直堆叠的挤压黏土条组成,每层层高为1 mm。为定量表征可堆积性,试件的相对偏差计算为[15]

(3)

式中:Ds为相对偏差;l0,w0,h0分别为目标试件的长度、宽度和高度;l,w,h分别为打印试件的长度、宽度和高度。

4 试验结果与讨论

4.1 含水率对打印性能的影响

粒径小于0.075 mm的黏土颗粒具有很强的吸水能力,会形成较厚的黏土-水薄膜。吸水后黏土颗粒的流变性、流动性和黏聚性等胶体特性增强,研究黏土浆体含水率对打印性能的影响非常重要。

4.1.1 含水率对可挤出性的影响

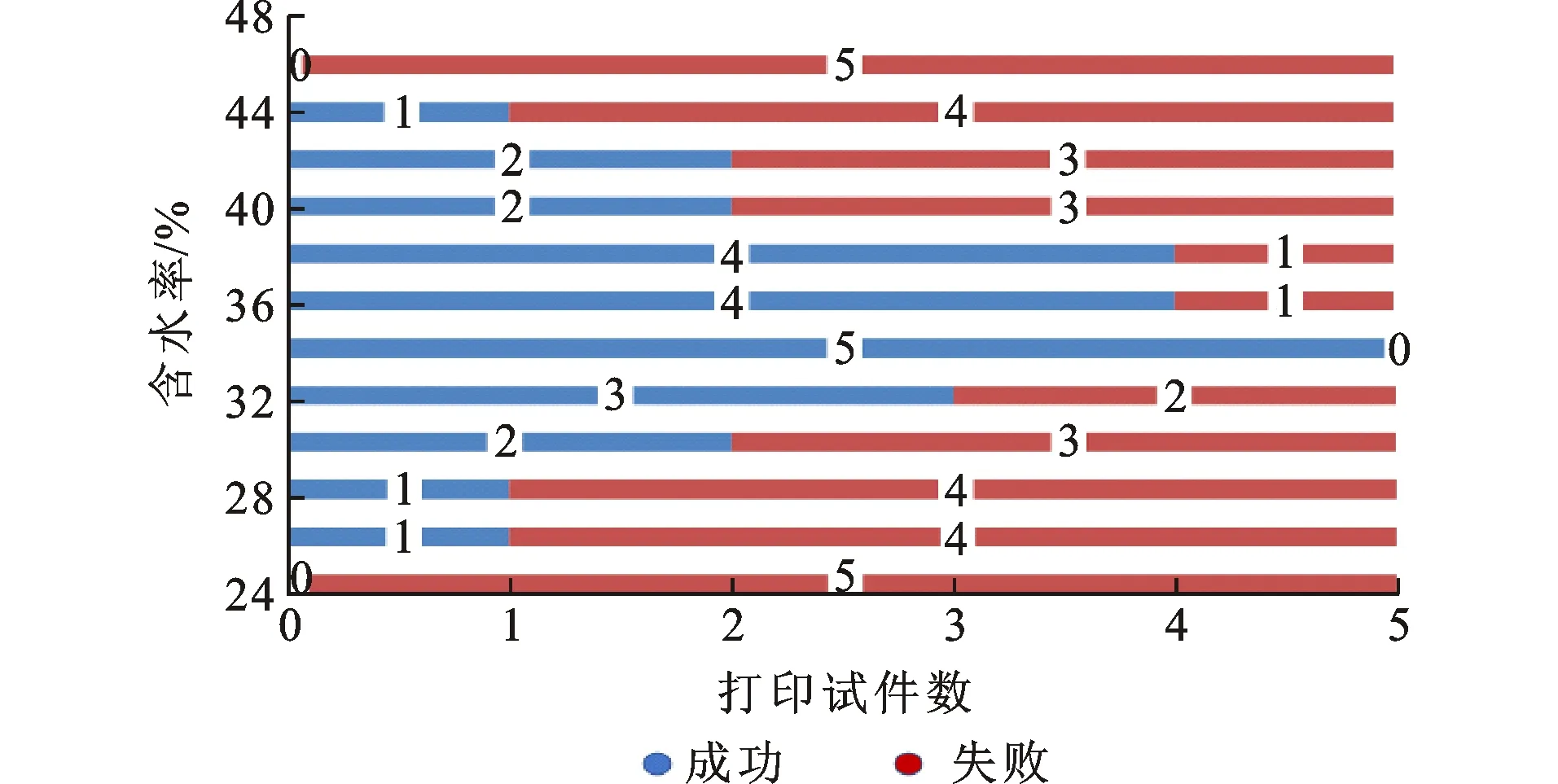

通过对不同含水率的黏土浆体进行打印试验发现:当含水率Rw/c<24%时,浆体黏性太强,无法挤出,随着含水率上升,可挤出性得到改善;当Rw/c>46%时,可以方便地挤出黏土浆体,然而高含水率的黏土浆体具有高流动性和低黏度的胶体特性,使得黏土条的承载力较低。本研究以2%间隔制备含水率从24%到46%的黏土浆体,每组浆体进行5次打印试验,线速度设置为5 mm·s-1,打印层高为1.0 mm。试验使用的圆形喷嘴直径为1.4 mm,该尺寸的喷嘴要求材料具有良好的可挤出性,可以通过观察打印试件的成型情况来衡量。试件成功成型的标准包括:垂直、稳定的堆积构造;结构无明显变形、倾斜和坍塌;表面无明显裂缝。

不同含水率下黏土浆体的可挤出性评估试验结果如图4所示。从图4可观察到含水率为34%的黏土浆体均成功成型。当浆体的含水率增加或降低时,黏土浆体黏度也随之变化,导致打印成功率下降。就黏土浆体的可挤出性而言,最佳含水率为34%,约比黏土的液限高3%。

图4 不同含水率下黏土浆体的可挤出性评估试验Fig.4 Extrudability Evaluation Tests of Clay Slurry with Different Water Contents

4.1.2 含水率对流动性的影响

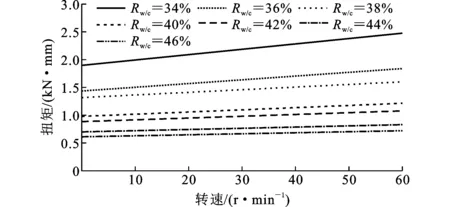

对含水率在34%~46%范围内的浆体进行流变试验,探究含水率对浆体流动性的影响(当Rw/c<34%时,浆体的流动性较低,无法进行流变试验)。流变试验由上升阶段和下降阶段组成,浆体表现出明显的触变性。在上升阶段,随着转速的增加,黏土浆体的触变网络结构最终被破坏;在下降阶段,扭矩和剪切转速之间近似为线性关系(图5),黏土浆体表现出宾汉姆流体性质。当剪切转速低于10 r·min-1时,黏土浆体表现出剪切变稀的特点,因此黏土浆体在低剪切转速(低于10 r·min-1)下属于假塑性流体,在高剪切转速(高于10 r·min-1)下属于宾汉姆流体。

图5 不同含水率黏土浆体流变试验(下降阶段)Fig.5 Rheological Tests (Decline Phase) for Clay Slurry with Different Water Contents

图5中下降曲线近似为式(4)所示线性关系。

T=g+h′N

(4)

式中:N为转速;g为扭矩-转速拟合曲线的截距,是黏土发生塑性流动的最小扭矩,与黏土颗粒性质有关;h′为扭矩-转速拟合曲线的斜率,反映了浆体内部结构对流动的阻碍性。

动态屈服应力τv和塑性黏度η可以通过g和h′计算。流变性能如表1所示,其中含水率为34%的黏土浆体具有最高的动态屈服应力和塑性黏度,有较好的可堆积性,确保浆体在通过狭窄的开口时不会出现明显分离和堵塞。在所有测试浆体中,含水率为46%的塑性黏度最小,这表明其可堆积性可能是最低的。

表1 不同含水率下的流变性能Table 1 Rheological Performance with Different Water Contents

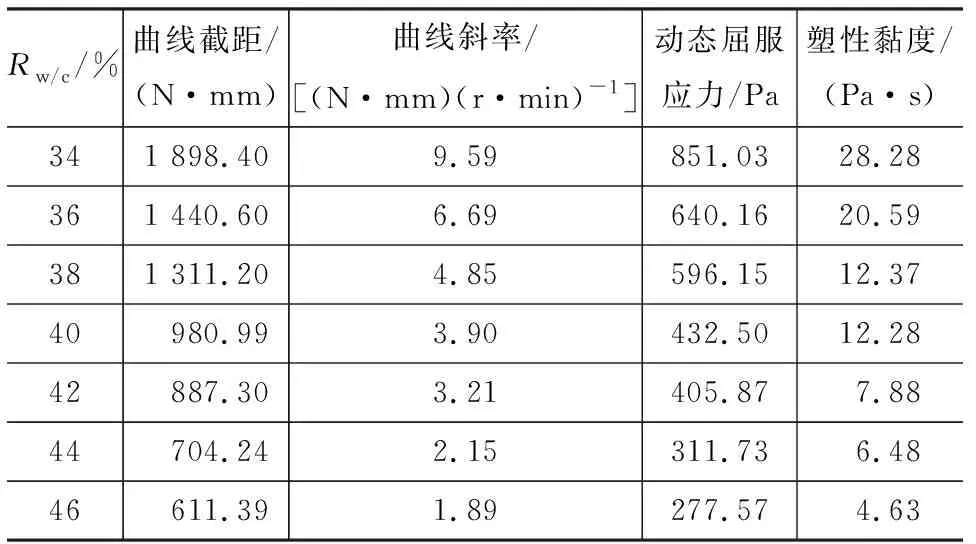

4.1.3 含水率对可堆积性的影响

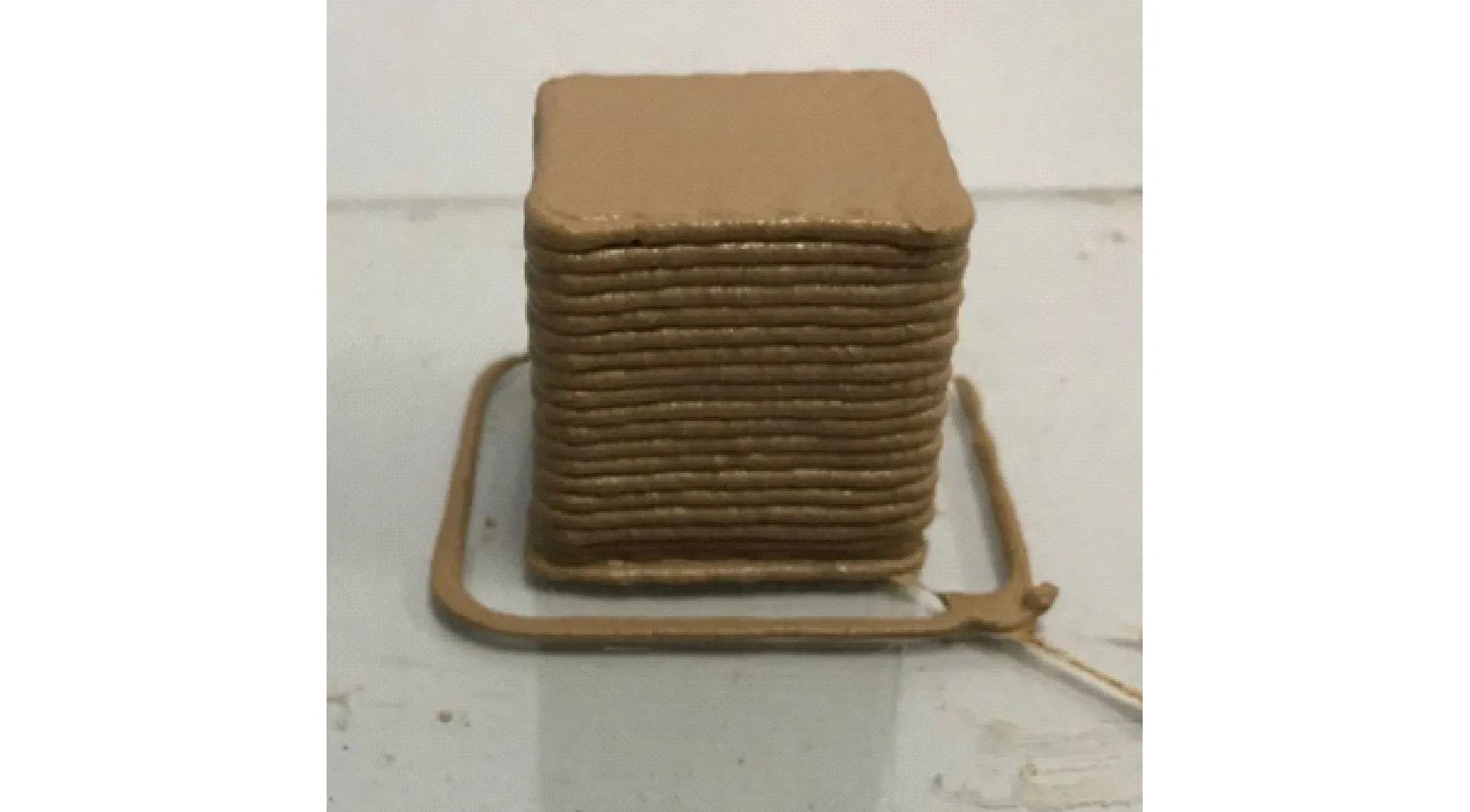

本研究以1%间隔制备含水率从34%到40%的黏土浆体(含Rw/c>40%的打印试件会在10 min内坍塌),随后进行可堆积性评估,分别于打印完成60 s和5,10,30,60 min及3,6,12,24,36,48 h后测量打印试件的高度和长度(沿2个水平方向的长度默认为相同)。用打印完成48 h后的尺寸计算相对偏差,结果如图6所示。含水率为34%~35%的试件在48 h后的相对偏差不到5%,试件各层均良好地垂直堆叠在一起,试件站立稳定,没有明显的变形、倾斜或坍塌,具有良好的可堆积性(图7);当Rw/c>35%时,随着含水率的增加,变形量和相对偏差增大;当含水率为40%时,最大垂直变形达到4.7 mm。结果表明,就黏土浆体的可堆积性而言,最佳含水率为34~35%。该值比液限高出3%~4%,48 h后的变形不明显,就当前含水率而言,由30层黏土条堆叠而成的试样高度可能为极限堆积高度。

图6 相对偏差与含水率关系曲线Fig.6 Relation Curve Between Relative Deviation and Water Content

图7 含水率为34%的黏土浆体打印试件Fig.7 Printed Specimen by Clay Slurry with Water Content of 34%

4.2 打印参数对可堆积性的影响

4.2.1 打印线速度对可堆积性的影响

3D打印试件由垂直堆叠的黏土条组成,层与层之间的黏结性能对结构的稳定性至关重要。层间黏附性主要取决于黏土浆体自身黏性及打印层间接触时的界面含水率。由于浆体在打印后表面蒸发失水,层间黏结强度逐渐降低。打印线速度越慢,黏土层表面暴露在空气中的时间越长,黏结强度越低。从这个角度分析,应采用更快的打印速度;然而如果打印速度过快,黏土条可能没有足够的时间来硬化并形成承载后续层黏土条所需的强度,因此又需要控制打印黏土条的速度。

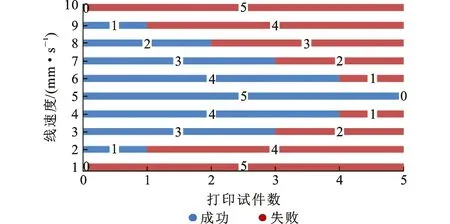

试件打印速度由喷嘴在打印过程中的水平移动时间(由打印仪器线速控制)和喷嘴在垂直方向上的上升时间决定。本试验通过控制喷嘴上升时间,改变水平线速度来研究1~10 mm·s-1范围内线速度对可堆积性的影响,每次增大1 mm·s-1的水平线速度并进行5次平行试验。在试验中,黏土浆体的含水率为34%,打印层高为1 mm。

图8统计了圆形喷嘴以不同线速度挤出的成功和不成功打印试件数量。试验过程中发现,当线速度相对较低(1~3 mm·s-1)时,线速度与浆体挤出速率不同步,黏土条局部过度堆积,这种情况下底层的黏土条必须承受由于堆积过多所引起的局部高压,导致试件坍塌与严重变形,如图9所示,同时过大的时间间隔会导致层间黏结力较低而形成薄弱界面,并造成一定的机械强度损失,因此在低线速度下打印成功率很低;当线速度相对较高(7~10 mm·s-1)时,由于时间间隔短,黏土条的强度未完全形成,不足以承受后续层土条重量,且当线速度在8 mm·s-1以上时黏土条甚至可能被拉断,因此在高线速度条件下打印成功率也很低。

图8 不同线速度下的可堆积性评估试验Fig.8 Buildability Evaluation Tests with Different Line Speeds

图9 部分堆叠的打印试件Fig.9 Partially Stacked Printed Specimens

试验结果表明线速度在4~6 mm·s-1打印试件可堆积性较好,为确定打印最佳线速度,以0.5 mm·s-1的线速度间隔在4~6 mm·s-1之间进行了进一步的变形测量试验,在打印完成60 s和5,10,30,60 min及3,6,12,24,36,48 h后测量了试件尺寸,用打印完成48 h后尺寸计算相对偏差,试验结果如图10所示。

图10 相对偏差与线速度关系曲线Fig.10 Relation Curves Between Relative Deviation and Line Speed

在试验过程中发现,不同线速度下试件变形随时间的变化趋势相似。在4~6 mm·s-1线速度下,打印试件的极限高度分别为28.33,28.45,28.49,28.57,27.96 mm,相对偏差在4.58%~5.36%之间;当线速度从4 mm·s-1增加到5.5 mm·s-1时,相对偏差略有下降;当线速度从5.5 mm·s-1增加到6 mm·s-1时,试件的相对偏差显著提高。因此以4~5.5 mm·s-1的线速度打印可以满足可堆积性的要求,且确保打印试件能表现出较好的机械整体性和抗变形能力。

4.2.2 打印层高对可堆积性的影响

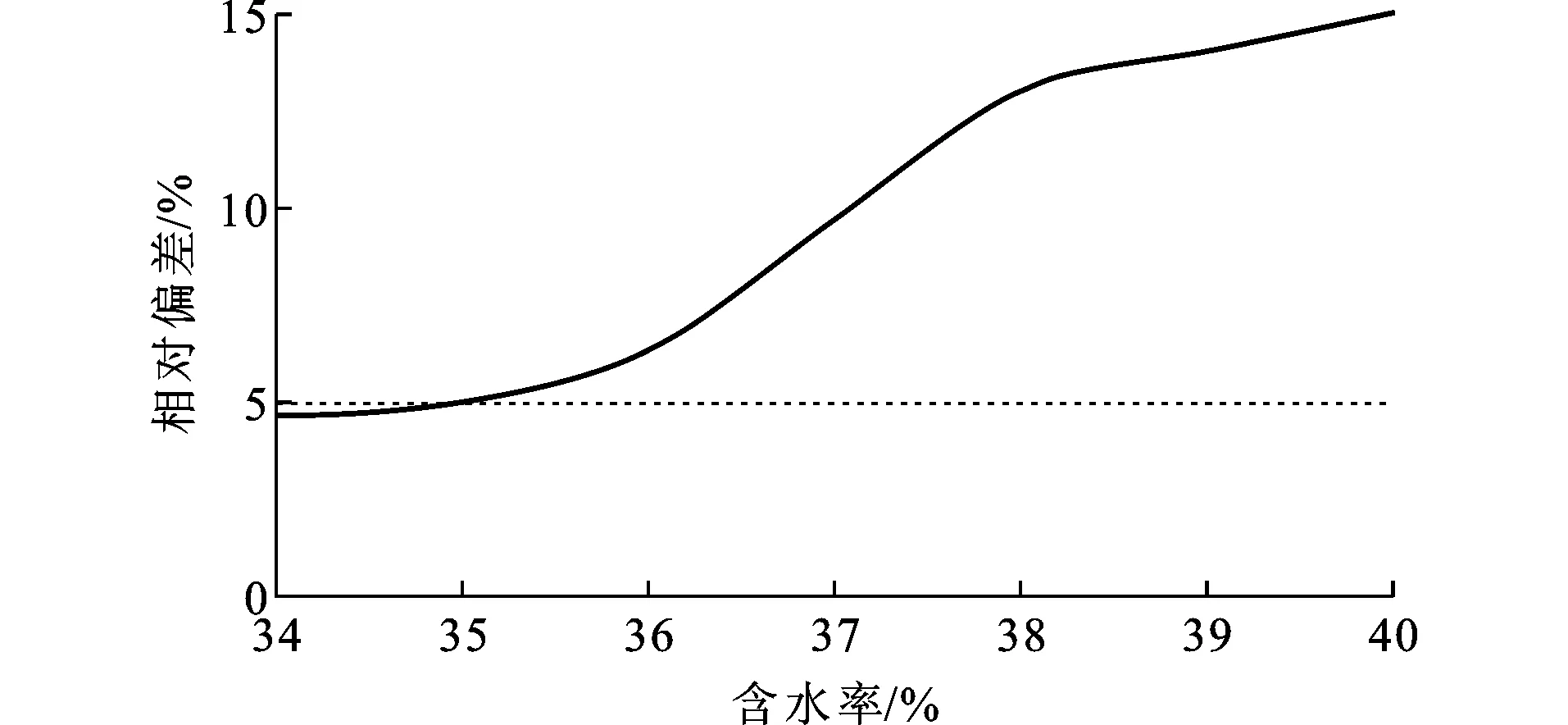

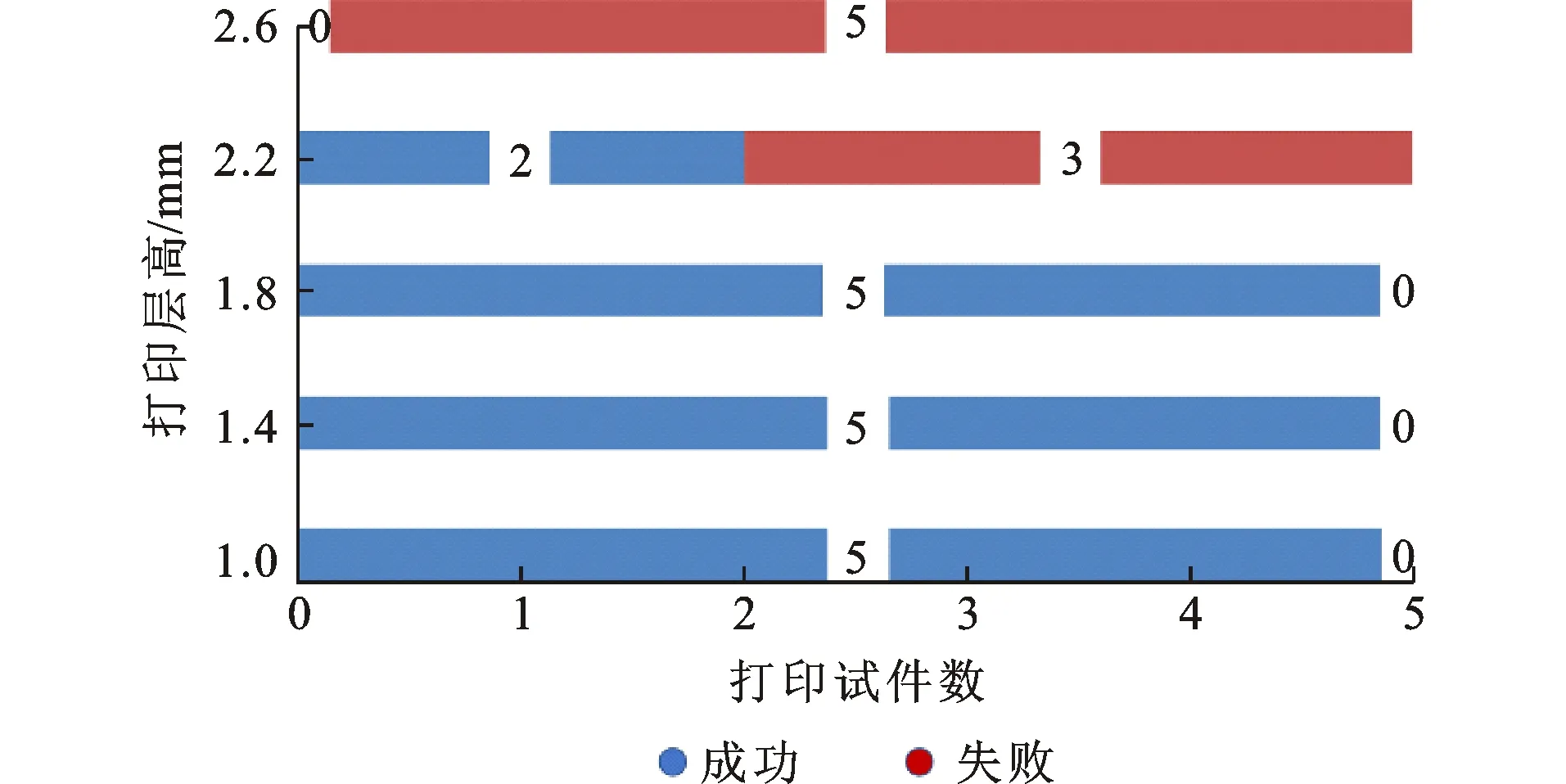

通过控制水平线速度,改变打印层高来研究1~2.6 mm范围内层高对可堆积性的影响,每次增大0.4 mm的层高并进行5次平行试验。在所有试验中,黏土浆体含水率为34%,线速度为5 mm·s-1。试验通过对浆体挤出速度进行调整以确保黏土条的厚度尽可能接近层高。图11统计了不同层高挤出的成功和不成功打印试件数量,当层高小于2.2 mm时,试件表现出良好的可堆积性;当层高大于2.2 mm时,黏土条较难精确地堆叠在一起,且由于受喷嘴尺寸的限制,试件会发生严重变形。

图11 不同打印层高下的可堆积性评估试验Fig.11 Buildability Evaluation Tests with Different Printing Layer Heights

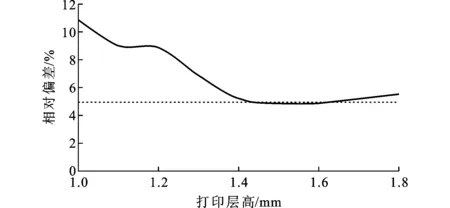

试验结果表明层高在1.0~1.8 mm打印试件可堆积性较好。为确定打印最佳层高,在该高度范围内以0.1 mm间隔进行了进一步的变形测量试验,测量试件尺寸并计算其相对偏差,结果如图12所示。

图12 相对偏差与打印层高关系曲线Fig.12 Relation Curve Between Relative Deviation and Printing Layer Height

在试验过程中发现,不同层高下试件变形随时间的变化趋势相似,层高为1.0 mm时出现最大变形,试件极限高度为26.75 mm,相对偏差为10.84%。相对偏差在层高为1~1.2 mm下较大,这是因为本试验使用直径1.4 mm的圆形喷嘴,当层高小于喷嘴直径时,浆体会受到喷嘴挤压而严重变形,导致试件尺寸出现相对较大的偏差,因此层高设置不应小于喷嘴直径。

当层高为1.4~1.8 mm时,试件没有严重变形,相对偏差在5%左右,可堆积性良好。试验结果表明,当层高设置在喷嘴直径100%~130%范围内才可确保打印的成功率。

4.3 确定打印参数

黏土浆体的机械性能取决于材料特性,包括颗粒级配、化学成分、塑性指数和含水率。机械性能影响浆体的可挤出性和获得良好机械强度所需时间,这2个特性共同决定了打印的最佳线速度。进行3D打印前,首先要根据打印原材料特性确定材料含水率,以保证浆体具有优良的流动性和可挤出性;同时为保证打印的成功率,层高设置应大于喷嘴直径且小于喷嘴直径的1.3倍;最后根据质量守恒定律,挤出速率、线速度、层高和喷嘴直径的关系应满足

(5)

式中:D为黏土条直径,由打印喷头距打印表面高度所决定;Vp为线速度。

可以根据其他3个参数按公式(2)确定挤出速率Ve。计算Ve后,根据图3所示的指数关系来估算挤出压力。

5 结 语

(1)黏土粉末中含有细小颗粒,极易吸水形成水膜。水分是影响新鲜黏土浆体流动性的关键因素,黏土浆体最适合3D打印的含水率为34%~35%(较液限大3%~4%),该含水率下浆体具有较高的屈服应力和适宜的黏度,通过喷嘴狭窄开口时可以较好地挤出,不会出现明显的物料偏析和堵塞。

(2)最佳打印线速度为4~5.5 mm·s-1,该线速度保证试件具有良好的可堆积性。线速度较低时,黏土条会局部堆叠,线速度较高时,挤出黏土条的承载力和屈服应力不足以支撑后续层重量。

(3)最佳层高为1.4~1.8 mm,约为圆形喷嘴直径的1倍~1.3倍。当层高超过喷嘴直径的1.3倍时,黏土条难以精准堆叠,试样将会严重变形。当层高小于喷嘴直径时,浆体挤出时会受喷嘴挤压而变形。

(4)打印参数的确定既要考虑打印材料的特性,又要考虑打印系统的特点,还应满足质量守恒定律确定的不同参数之间的内在联系。打印机喷嘴尺寸确定后,应先确定含水率,随之确定线速度、层高、挤出速率和挤出压力等参数。