软土地基超长桩静载试验中桩侧堆载影响分析

2021-11-13曹文昭杨志银蔡巧灵

曹文昭,杨志银,蔡巧灵,高 磊

(1. 中冶建筑研究总院(深圳)有限公司,广东 深圳 518055;2. 河海大学 岩土力学与堤坝工程教育部重点实验室,江苏 南京 210024)

0 引 言

静载试验过程中试桩的受荷性状与实际工程桩最接近,试验方法最直观,因此静载试验至今仍被认为是确定桩基承载力最为准确、可靠的方法,被国家、行业及地方标准所推荐[1-6]。然而对于目前广泛采用的堆载法静载试验,配重须在试验之前一次加足,不仅存在较大的倾覆安全风险,而且会使试桩两侧支墩下土体产生明显的相对桩沉降,并在试桩加载(支墩卸载)过程中回弹,同时还会对试桩施加负摩阻力和桩侧附加应力,影响试桩静载试验结果的准确性。新加坡的堆载法竖向抗压静载试验规程[7]中,对于试验加载超过3 000 t的不建议采用堆载法进行承载力测试,同时对堆载的高宽比进行限制。随着高层建筑和大跨度桥梁基础所受荷载越来越大,超长灌注桩的应用日益广泛[8-10]。由于软土地基具有压缩性高、承载力低和变形大等特点,在其上进行高吨位超长桩静载试验时,上述问题更加突出[11],对于静载试验安全及试验结果的可靠性都将产生不利影响。

针对堆载法静载试验的不足和局限性,已有不少学者采用理论分析[12-14]或数值模拟[15-16]的方法开展了细致的研究工作。张忠苗等[17]针对软土地区的大吨位堆载试验,设计了桩梁式堆载支墩-反力架装置,成功实现了软土地区大直径超长嵌岩桩静载试验。袁从华等[12]基于弹性理论分析结果,认为沉降基准点难以避免受到大吨位堆载的扰动影响,但同时也认为堆载引起的负摩阻力及桩侧附加应力对桩的极限承载力没有明显影响。洪鑫[14]基于Mindlin位移解的弹性理论法分析了基准桩布置对静载试验(堆载法和锚桩法)测试结果的影响,建议充分利用试桩受压引起的桩周土沉降和支墩卸荷(或锚桩受拉)引起的桩周土隆起相互叠加的特点,将基准桩布置在桩周土位移最小处,从而提高测试精度。江杰等[16]、Fakharian等[18]通过建立三维数值模型,着重分析了桩侧堆载对土体及试桩受荷变形性状的影响,认为堆载法对于评估试桩的极限承载力影响不大,但会高估工作荷载作用下的试桩刚度。

随着超长桩、大直径桩的大量涌现,桩基静载试桩吨位也不断提高。规范要求配重施加于地基的压应力不宜大于地基承载力特征值的1.5倍,然而对于软土地基,现场条件往往难以满足直接堆载要求。虽然少部分配重可在试验过程中堆载,但这样做存在明显的安全隐患,如果在较高荷载下试桩发生脆性破坏,则全部配重均作用于支墩下的地基土上,极可能使地基土发生过大变形或失稳,进而导致支墩坍塌[19]。因此,在软土地基上开展超长桩静载试验前,往往需对试桩周边采用旋喷桩或水泥土搅拌桩进行地基处理,特殊情况下还需打设管桩,同时在支墩下方现浇钢筋混凝土板。为防止两侧支墩发生不均匀沉降,往往将两侧混凝土板进行等强连接,形成“回”字形支墩平台,如图1所示。此时,桩侧堆载通过“回”字形平台作用于桩周土及试桩,使得试桩与压重平台边的距离难以满足规范要求,基准桩的布置也受到了极大限制。

图1 回字形支墩平台Fig.1 Buttress Platform with Hollow Square

本文结合深圳填海区大直径超长桩单桩静载试验工程实例,通过建立三维数值模型,分析采用地基处理+“回”字形混凝土平台时,桩侧堆载和加/卸载方式对试桩受荷性状及测试结果的影响,为软土地基超长桩静载试验研究提供参考。

1 桩侧堆载对试桩沉降的影响

1.1 试桩沉降过程与影响因素

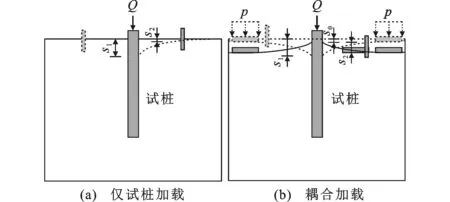

堆载法静载试验中,试桩沉降不仅与桩侧堆载的加载方式密切相关,还与量测方式和量测时间有关。图2为试桩桩顶沉降示意图,加载方式包括仅试桩加载和耦合加载2种,其中p为桩侧堆载,Q为试桩荷载。试桩加载更接近桩基实际受力状态,而耦合加载可通过试桩和支墩交替加/卸载,模拟堆载法静载试验。

图2 试桩桩顶沉降示意图Fig.2 Schematic Diagram of Test Pile Top Settlement

为了分析桩侧堆载的影响,定义以下5种沉降值:

(1)实测值(仅试桩加载),以基准桩为不动点量测试桩竖向位移,为试桩沉降与基准桩沉降的差值s1-s2。

(2)真实值(仅试桩加载),加载过程中试桩桩顶实际沉降s1。

(3)初始值(耦合加载),试验准备阶段桩侧堆载引起的试桩沉降s0。

(4)实测值(耦合加载),以基准桩为不动点量测试桩竖向位移,不考虑桩侧堆载过程的试桩和基准桩竖向位移,为试桩沉降与基准桩回弹量之和s1-s0+s2。

(5)真实值(耦合加载),加载过程中(包括桩侧堆载)试桩桩顶实际沉降s1。

实际工程中,初始值(耦合加载)往往不予量测或不便量测,试验过程中试桩沉降的量测也会受到诸多现场因素的限制,如基准桩位置、基准梁长度及环境因素等。针对不同的试验场地条件,上述5种沉降值之差可能高达数倍,因此在判定试桩承载特性时,正确量测和选取试桩沉降尤为重要。为便于表述,在以下分析中,如无特别说明,试桩沉降均指真实值s1。

1.2 基准桩的设置

静载试验中,随着试桩、基准桩和锚桩(或压重平台支墩)三者间相互距离的减小,堆载加卸过程引起的地基土变形对试桩、基准桩的附加应力和变形的影响也将加剧。

表1汇总了相关国家、行业及地方标准建议的试桩、锚桩和基准桩之间的中心距离d。可以看出,在国家标准的基础上,行业及地方标准对大直径桩及桩周土加固处理等具体情形下三者间的相互距离要求有所放宽,一般将最小距离要求从4D减小至3D。

表1 试桩、锚桩和基准桩之间的中心距离Table 1 Center Distances Between Test Pile, Anchor Pile and Benchmark Pile

实际工程中,仍然广泛存在三者间相互距离难以满足规范要求的情形。广东省《建筑地基基础检测规范》(DBJ/T 15-60—2019)[4]建议,对于大直径桩静载试验,当基准梁长度达到12 m或以上时,其基准桩与试桩、锚桩(或压重平台支墩)之间的距离仍不能满足上述要求的,应对基准桩位移进行监测。袁从华等[12]建议采用高精度水准仪或全站仪对试桩的沉降进行监测,以便分析堆载对沉降基准点的影响。《建筑基桩检测技术规范》(JGJ 106—2014)[2]建议的简易办法是在远离支墩处用水准仪或张紧的钢丝观测基准桩的竖向位移。对于如图1所示的“回”字形静载试验装置,混凝土平台的边长往往大于12 m,此时将基准桩设在平台外侧并不现实,显然无法按照常规要求设置基准桩,实际操作中一般将其设置在混凝土平台中间开孔处[图1(a)],但是此时基准桩的位移如何受试桩及混凝土平台的影响尚需开展深入研究。

2 数值模型的建立

2.1 工程概况与建模参数

泰伦广场项目拟建工程位于深圳市南山区后海填海区,场地原始地貌为滨海滩涂,后经人工填海造陆形成现状地貌。根据钻探揭露,场地内分布的地层包括人工填土层、第四系海积层及残积层。工程桩基均采用钻孔灌注桩,共215根,其中承压桩直径为支墩边宽,当B大于2.5 m时,试桩与压重平台支墩之间的净距可取2.5 m;括号内数值用于工程桩验收检测时多排桩设计桩中心距离小于4D或压重平台支墩下2倍~3倍宽影响范围内的地基土已加固处理的情况。

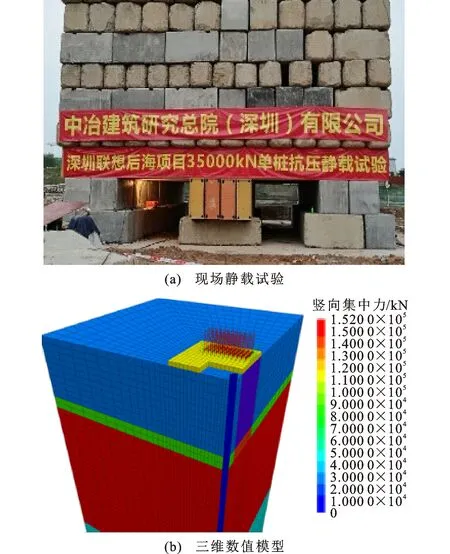

1 200 mm,单桩抗压承载力特征值为14 600 kN,3根试验桩最大加载值为35 MN,最大桩长71.6 m,采用压重平台反力装置加载。由于上覆淤泥层较厚(局部厚度达11.5 m),传统的换填加固处理方式已不适用。考虑人工填土层的复杂性,对软土地基采用旋喷桩进行加固,然后在桩顶现浇“回”字形钢筋混凝土板。具体反力装置设计及计算过程见文献[19]。

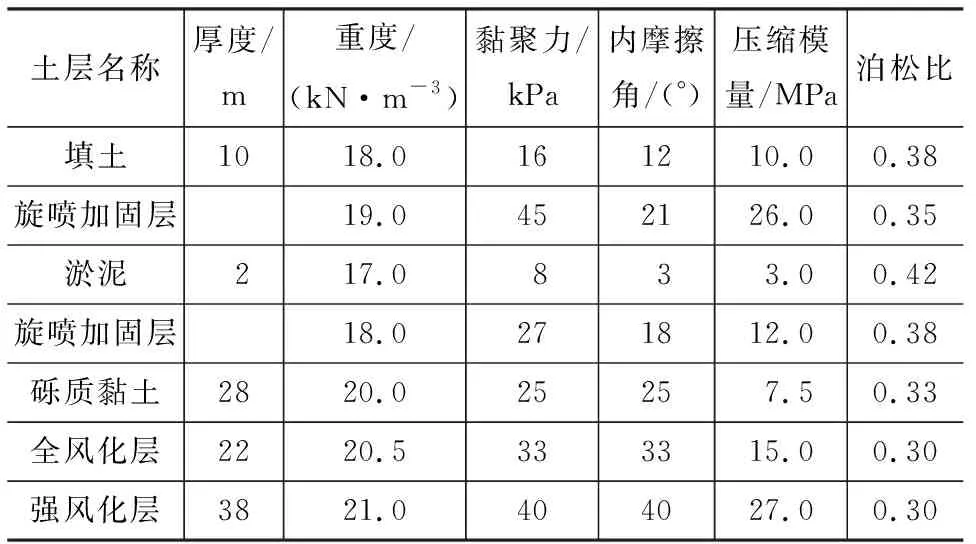

采用FLAC 3D软件建立数值模型,如图3所示。由于模型具有对称性,取1/4模型进行计算,模型尺寸为30 m(长)×30 m(宽)×100 m(高),共有62 800个单元,68 091个节点。试桩直径1 200 mm,桩长70 m,混凝土平台尺寸为8 m(长)×8 m(宽)×0.6 m(高),平台下旋喷桩加固素填土和淤泥的面积为48 m2,加固深度为12 m。为了较准确地描述荷载作用下桩土间相互作用,桩-土界面采用不共节点的Interface单元模拟,土体、试桩和混凝土平台均采用实体单元模拟,土体采用Mohr-Coulomb弹塑性模型,试桩和混凝土板采用线弹性模型。为简化处理,将桩侧堆载简化为矩形均布荷载作用于混凝土平台上,试桩采用均布应力加载。试桩和混凝土板的弹性模量均取32 500 MPa(C40),泊松比取0.2,重度取25.0 kN·m-3。旋喷桩加固区域地基参数采用复合模量和复合抗剪强度进行计算,具体土层参数见表2。

图3 静载试验数值模型Fig.3 Numerical Model of Static Loading Test

表2 土层参数Table 2 Soil Parameters

桩-土接触面参数取值的准确性是反映桩-土相互作用的关键,FLAC 3D中默认接触面法向刚度kn和切向刚度ks的取值大于1×107kPa·m-1时,更高的取值只会减缓计算速度,而对计算结果没有影响。因此,在本文模型中,接触面刚度取kn=ks=1×108kPa·m-1,接触面摩擦参数取桩侧土层对应参数值的0.8倍。

2.2 模拟方法与流程

(1)初始地应力平衡。首先将试桩、混凝土板和加固地基均视为土体,在自重作用下进行地应力平衡计算,获得初始地应力场,然后赋予试桩、混凝土板真实材料属性,再进行地应力平衡,并将位移清零。

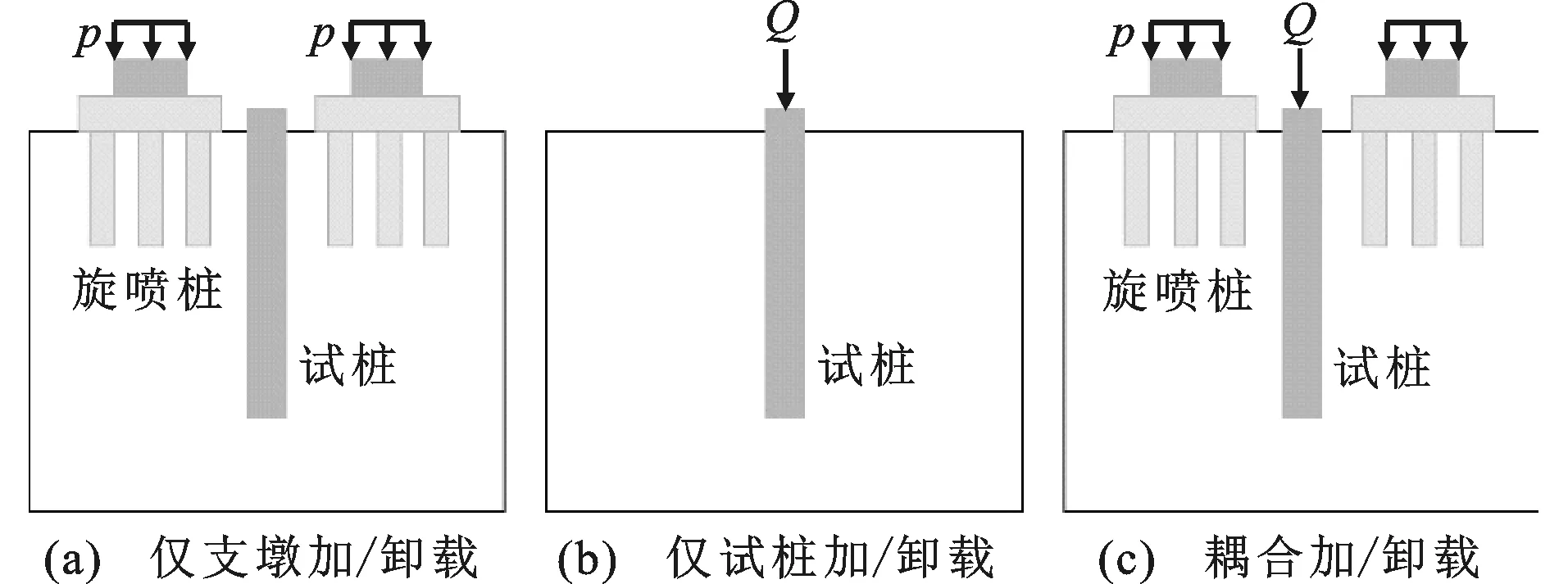

(2)荷载施加方案。数值模拟加/卸载方案分为仅支墩加/卸载、仅试桩加/卸载和耦合加/卸载3种(图4),具体加/卸载方式见表3。仅支墩加/卸载可以单独分析桩侧堆载影响。仅试桩加/卸载可以分析理想加载状态下试桩工作性状,耦合加/卸载可以模拟实际试桩状态。

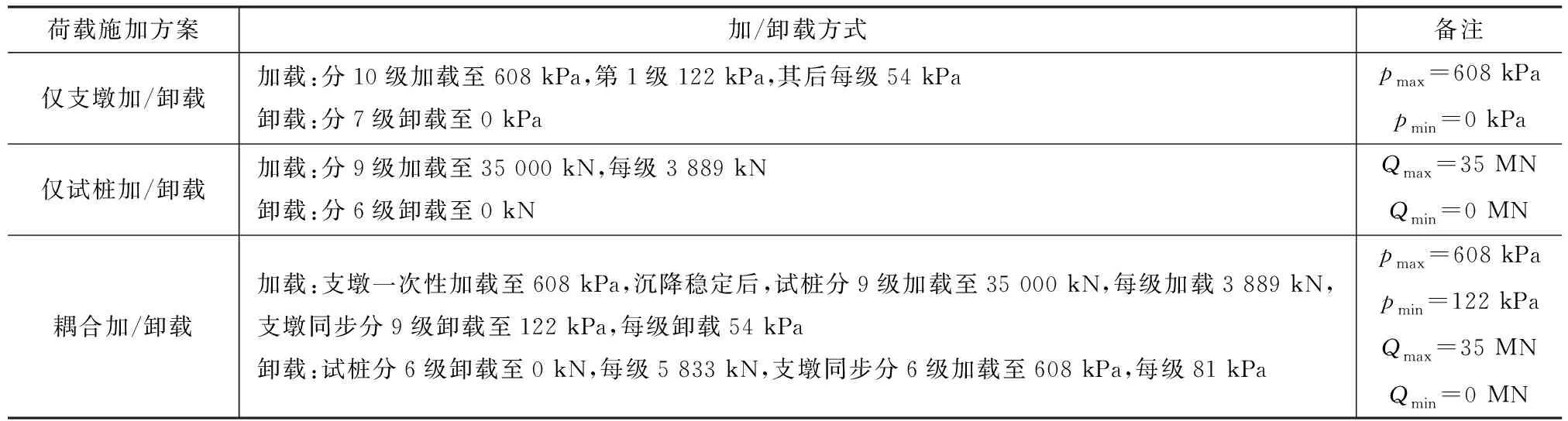

表3 加/卸载方案Table 3 Loading/Unloading Schemes

图4 3种荷载施加方案Fig.4 Three Loading Schemes

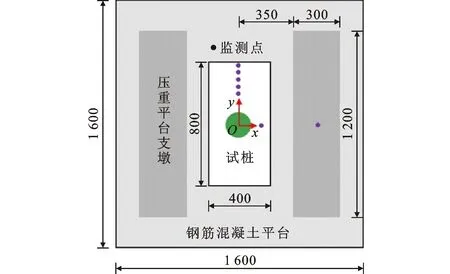

(3)监测点设置。以试桩中心为原点,建立直角坐标系,除试桩中心外,在x轴方向再设2个监测点,分别位于桩周土(x=1.3 m)和支墩中心(x=5.0 m),在y轴方向设5个监测点,第1个监测点离试桩中心距离为y=2.0 m,之后每隔0.5 m设置1个,具体布置如图5所示。

图5 监测点设置(单位:cm)Fig.5 Layout of Monitoring Points (Unit:cm)

3 计算结果分析

3.1 桩土沉降沿深度变化规律

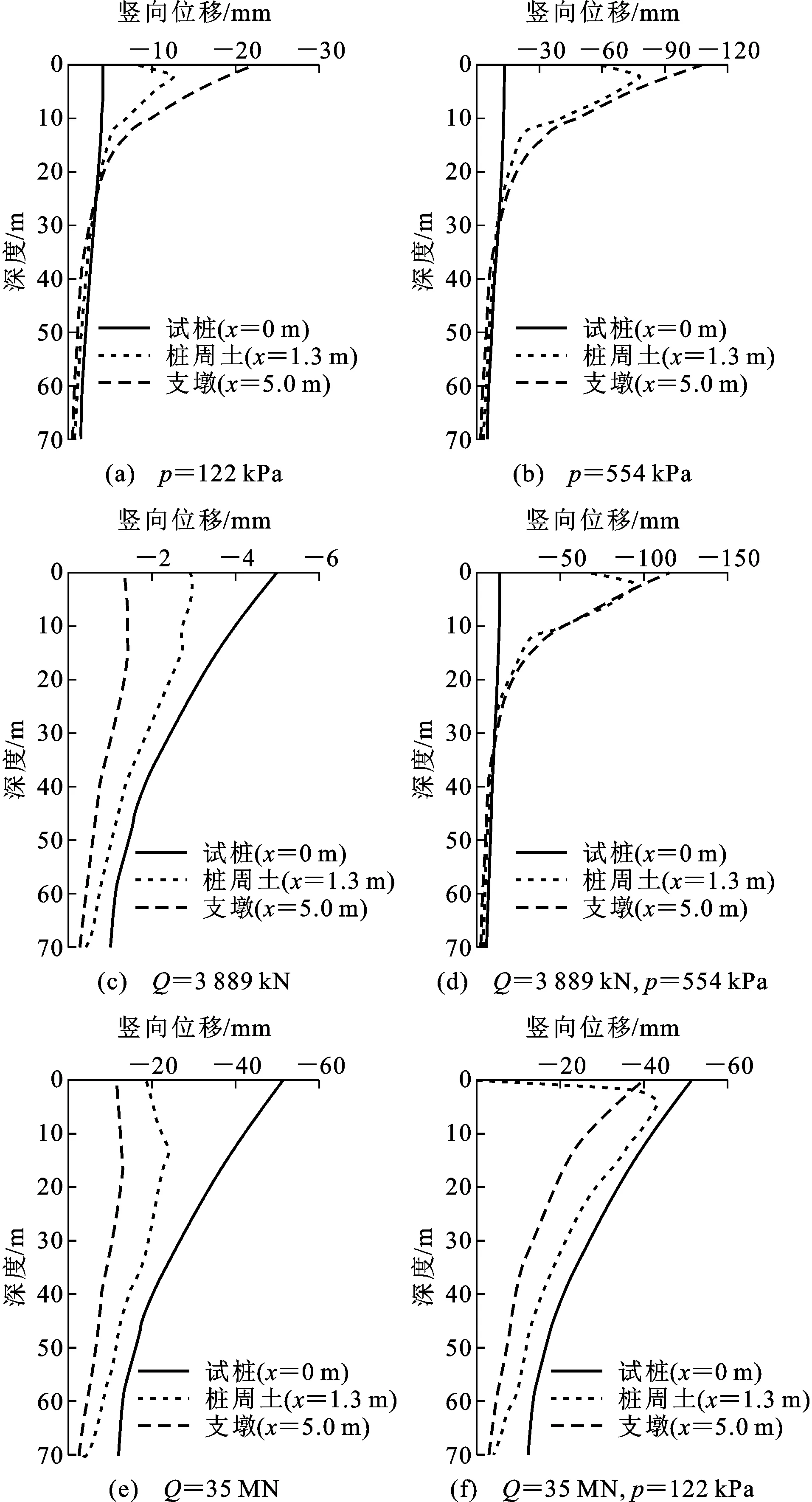

图6为桩侧堆载和试桩荷载作用下竖向位移云图。图7为加载方式对桩土沉降的影响。由图7(a),(b)可以看出,桩侧堆载p作用下,桩周土相对桩身明显下沉,在桩侧形成负摩阻力,引起桩身也发生明显沉降。p由122 kPa增大至554 kPa时,支墩沉降由22.4 mm增大至107.3 mm,桩顶沉降由4.2 mm增大至13.2 mm,而桩周土的最大沉降由12.6 mm增大至76.9 mm。支墩和桩周土沉降主要发生在20 m深度内,这主要是由人工填土和淤泥层容易压缩导致的。对比不同p作用下的桩土沉降曲线,可以发现其存在明显的中性点,在中性点以上,桩土相对沉降很大,而中性点以下,桩周土和支墩沉降略小于桩身沉降。

图6 桩侧堆载和试桩荷载作用下竖向位移云图Fig.6 Contours of Vertical Displacement Under Surrounding Load and Test Pile Load

由图7可知,支墩和试桩耦合加载时的桩土沉降并不等同于两者分别加载时桩土沉降的简单叠加,特别是对于桩周土,由于受试桩与支墩沉降的影响均较大,耦合加载时其沉降规律较为复杂,随着Q和p的此消彼长,桩周土沉降也显示出不同的变化规律,甚至出现了0 mm沉降。因此,研究耦合加载时桩周土的沉降规律,有助于实际静载试验中沉降基准点的选择。仅试桩加载时不存在中性点,而耦合加载时,随着Q增大和p减小,中性点位置不断下移,直至消失。试桩加载至最大试验荷载时,各深度桩身沉降均大于桩周土和支墩沉降,此时桩侧不存在负摩阻力。

图7 加载方式对桩土沉降的影响Fig.7 Effect of Loading Method on Pile-soil Settlement

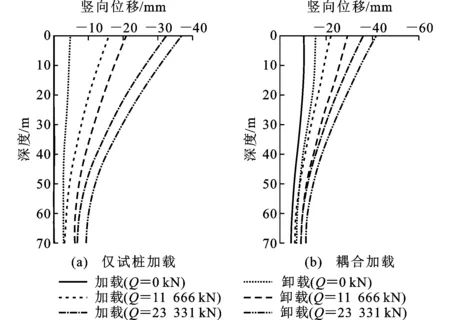

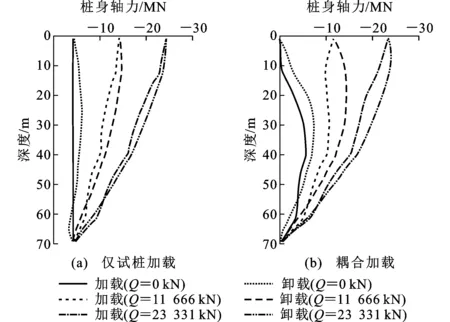

3.2 加/卸载过程的影响

图8为加/卸载时桩身竖向位移对比。由图8可知,外部荷载相同时,2种方案加/卸载过程的桩身竖向位移存在明显差异。仅试桩加载与仅支墩加载刚好相反,卸载过程的桩身竖向位移均大于加载过程,最大差值位于地表,为4.5~5.0 mm。分析原因可能是试桩卸载过程桩身回弹量大于桩周土,从而在桩侧产生向下的摩阻力,即下拉荷载,致使桩身竖向位移不能完全恢复。耦合加载时,加载过程桩周土卸荷回弹,在桩身产生上拉荷载,卸载过程桩周土受荷压缩,在桩身产生下拉荷载,因此卸载过程的桩身竖向位移均大于加载过程,最大差值仍然位于地表,为5.0~7.0 mm。

图8 加/卸载时桩身竖向位移对比Fig.8 Comparison of Pile Vertical Displacements During Loading/Unloading

图9为加/卸载时桩身轴力对比。由图9可知,外部荷载相同时,2种方案加/卸载过程的桩身轴力也存在明显差异。仅试桩加载时,除桩端以上15 m范围外,卸载过程的桩身轴力均大于加载过程。分析原因可能是试桩卸载过程桩身回弹量大于桩周土,从而使桩身受到桩周土下拉荷载的影响,致使桩身轴力偏大。耦合加载时,加载过程桩周土卸荷回弹,在桩侧产生上拉荷载,卸载过程桩周土受荷压缩,在桩侧产生下拉荷载,因此,除桩端附近外,卸载过程的桩身轴力均明显大于加载过程,Q为11 666 kN时,桩身轴力最大差值达4.40 MN(深度为17 m),大于仅试桩加载时的最大差值2.56 MN(深度为29 m)。

图9 加/卸载时桩身轴力对比Fig.9 Comparison of Pile Axial Forces During Loading/Unloading

3.3 监测点竖向位移变化规律

选取了包括试桩、支墩和桩周土在内的8个监测点,探讨加载方式对测点竖向位移的影响。由于Mohr-Coulomb模型为理想弹塑性模型,难以很好模拟实际土体加/卸载过程中的复杂弹塑性行为,特别是无法很好模拟塑性变形,因此该节卸载过程的竖向位移模拟结果仅供定性分析参考。

图10为加/卸载过程桩-土-墩竖向位移变化规律。由图10可知,桩-土-墩加/卸载过程的竖向位移均存在明显差异,特别是距离试桩较近的桩周土,试桩卸载至0 MN时,竖向位移差值最大,仅试桩加载和耦合加载分别为12.5 mm和39.2 mm。相比于桩周土,试桩和支墩在加/卸载过程中的竖向位移差异较小,且不同Q对应的竖向位移变化不大。

图10 加/卸载过程桩-土-支墩竖向位移变化规律Fig.10 Variations of Vertical Displacement of Pile-soil-buttress During Loading/Unloading

图11为加/卸载过程沉降基准点竖向位移变化规律。由图11可知,仅试桩加载时,沉降基准点竖向位移均随着Q的增大而增大,随着y的增大而依次减小。耦合加载时,由于y=4.0 m点位于“回”字形混凝土平台边缘,其竖向位移受p影响较大,与其他沉降基准点竖向位移有明显差异。总体而言,p对沉降基准点竖向位移的影响远大于Q。

图11 加/卸载过程沉降基准点竖向位移变化规律Fig.11 Variations of Vertical Displacement of Monitoring Points During Loading/Unloading

实际工程基桩检测中,虽然由支墩加/卸载引起的地基变形可能小于本节模拟值,但数值仍然比较可观,需要给予足够的重视。“回”字形混凝土平台一方面减小了两侧支墩的不均匀沉降,提高了堆载法静载试验的安全性,另一方面也极大限制了沉降基准点的设置范围。基准点距试桩过近则容易受试桩加/卸载影响,远离试桩则容易受支墩影响。此外,“回”字形混凝土平台也更容易带动沉降基准点随着支墩加/卸载而发生较大竖向位移,特别是地基上层土较为软弱时影响更加显著。

4 桩侧堆载对试桩承载特性的影响

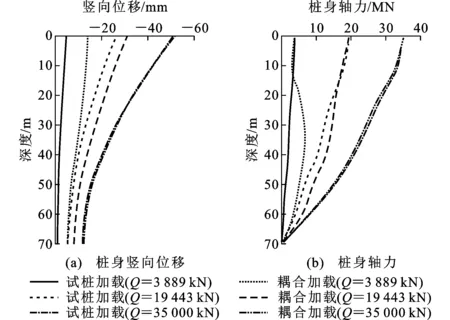

4.1 试桩竖向位移与轴力

图12为桩侧堆载对桩身竖向位移和轴力的影响。由图12可知,耦合加载时的桩身竖向位移均大于仅试桩加载,但随着Q的增大,两者的差值快速减小,Q为35 MN时,两者桩身竖向位移沿深度分布规律基本相同,桩身压缩量占桩顶总沉降量的75.8%。与桩身竖向位移类似,Q较小时,除桩顶以下15 m范围外,耦合加载时桩身轴力明显大于仅试桩加载,且存在明显的反弯点,但随着Q的增大,两者的差值同样快速减小,Q为35 MN时,仅试桩加载时的桩身轴力甚至略大于耦合加载。

图12 桩侧堆载对桩身竖向位移和轴力的影响Fig.12 Effect of Surrounding Load on Vertical Displacement and Axial Force of Pile

仅试桩加载时,桩身轴力随Q增大而增大,随深度增加而减小,最大轴力均位于桩顶,桩端轴力趋近于0 MN,Q主要由桩侧摩阻力承担,表现出典型的摩擦桩特性。耦合加载时,桩身轴力也随Q增大而增大,但最大轴力并不是均位于桩顶。Q较小时(p较大),桩身轴力沿深度“先减小、后增大、再减小”,存在明显的反弯点,随着Q增大(p减小),桩身轴力反弯点逐渐消失,桩身轴力随深度增加而减小。

分析原因,耦合加载时桩侧堆载使混凝土平台及桩周土产生沉降,桩侧负摩阻力使试桩产生较大的初始竖向位移及桩身轴力,且负摩阻力沿深度的分布规律与桩周土物理力学特性、桩侧堆载大小、作用位置及作用面积均相关。因此,Q较小时两者差值较大,随着试桩加载(支墩卸载),桩侧附加应力减小,由此导致两者差值也减小。耦合加载时,对于受p影响较小的区域(如桩身上部),或是p较小时(如p=122 kPa),此时虽不足以改变桩身轴力沿深度的分布规律,但仍对桩周土有一定的压密作用,同时使桩侧附加应力提高,从而在一定程度上提升桩侧摩阻力,加快桩身轴力沿深度的衰减。在桩身轴力曲线上表现为桩顶以下一定范围内耦合加载时的桩身轴力减小速率略大于仅试桩加载,Q为35 MN时尤为明显。

以上分析表明,堆载法静载试验中,若考虑试验准备阶段桩侧堆载引起的试桩沉降,则在最大试桩荷载作用下,仅试桩加载和耦合加载的桩身竖向位移和桩身轴力沿深度分布的差异很小,仅有的小幅差异也是由剩余的p引起,也即p的加/卸载过程对于试桩极限承载力和承载特性的影响可以忽略,这一点与袁从华等[12]和江杰等[16]的研究成果一致。

4.2 试桩刚度

实际工程中,基桩的工作荷载一般小于其极限荷载,舒翔等[20]认为研究试桩的割线刚度更有实际意义。基准桩沉降、回弹量取监测点x=0 m,y=4.0 m的竖向位移,同时定义试桩刚度为基桩静载试验中的割线刚度,即

(1)

式中:Kp为试桩刚度;s为桩顶位移。

图13为加载方式对桩顶沉降和试桩刚度的影响,其中静载试验实测值为根据《深圳市建筑基桩检测规程》(SJG 09—2020)[5]实测得到的桩顶沉降。需要说明的是,由于桩顶沉降真实值(耦合加载)中包含了桩侧堆载引起的试桩沉降(初始值),因此起始试桩刚度偏小,与实际不符,但若从中扣除初始值,则计算得到的试桩刚度又始终大于真实值(仅试桩加载),不能反映两者逐渐趋同的事实,因此选择不扣除初始值。由图13(a)可知,除第1级加载外,试桩桩顶沉降从大到小依次为实测值(仅试桩加载)、真实值(仅试桩加载)、真实值(耦合加载)、实测值(耦合加载),其中实测值(耦合加载)明显大于另外3个值,这是由于实测值(耦合加载)中包括了基准桩的回弹量,而实测值(仅试桩加载)中扣除了基准桩的沉降。Q为35 MN时,耦合加载的桩顶沉降真实值仅为实测值的45.1%,而仅试桩加载的桩顶沉降真实值为实测值的1.28倍。值得注意的是,与通过数值模拟得到的真实值(仅试桩加载)相比,静载试验实测值前期沉降偏小,但在Q为35 MN时两者非常接近,且与真实值(耦合加载)相差也不大。

根据式(1)计算试桩刚度,可知与试桩桩顶沉降刚好相反,除第1级加载外,试桩刚度从大到小依次为实测值(仅试桩加载)、真实值(耦合加载)、真实值(仅试桩加载)、实测值(耦合加载)。同时可以看出,在试验荷载范围内(Q≤35 MN),耦合加载时试桩刚度真实值随Q的增大而增大,并最终与仅试桩加载时的试桩刚度真实值一致。其余3种试桩刚度均随Q的增大而减小,但减小幅度不大。

以上分析表明,堆载法静载试验中,支墩卸荷使基准桩发生上移,试桩竖向位移实测值偏大。对于采用堆载法的大直径超长桩静载试验,由于大吨位堆载对桩周土的压密作用,使得试验过程中基准桩回弹量非常明显,如果依据实测值判断试桩刚度,则会得出完全相反的结论,耦合加载时的桩顶沉降实测值为仅试桩加载时实测值的2.8倍~3.1倍,则试桩刚度前者仅为后者的约1/3,据此判断得到的试桩极限承载力必定与实际情况存在较大差异。上述结果与Fakharian等[18]通过静载试验与数值模拟得出的“摩擦桩初始刚度受桩周超载影响非常显著”结论一致。

5 结 语

(1)堆载法静载试验中,若考虑试验准备阶段桩侧堆载引起的试桩沉降,则在最大试桩荷载作用下,仅试桩加载(理想加载状态)和耦合加载(实际加载状态)的桩身竖向位移和轴力沿深度分布的差异很小,即桩侧堆载加/卸载过程对试桩极限承载力和承载特性的影响可以忽略。

(2)对于采用“回”字形混凝土平台的大直径超长桩堆载法静载试验,建议采用高精度水准仪或全站仪对试桩桩顶沉降进行监测和校核,包括试验准备阶段桩侧堆载引起的沉降,以及试桩加/卸载引起的桩顶竖向位移,以便掌握试桩理想加载状态下的竖向位移、极限承载力和承载特性,同时剔除桩侧堆载加/卸载过程对沉降基准点竖向位移的影响,避免误判。