超稠油注空气辅助地下原位裂解改质试验和数值模拟

2021-11-12任韶然裴树峰张攀锋王乔波黄丽娟廖广志

任韶然, 裴树峰, 张攀锋, 王乔波,黄丽娟, 张 亮, 廖广志

(1.非常规油气开发教育部重点实验室(中国石油大学(华东)) ,山东青岛 266580; 2.中国石油大学(华东) 石油工程学院, 山东青岛 266580; 3.海洋石油工程股份有限公司,天津 300451; 4.中海油田服务股份有限公司,天津 300459; 5.中国石油勘探和生产分公司,北京 100007)

地下原位裂解改质工艺是一项富有创造性的新技术,适用于超稠油、油页岩等的开发[1-3]。该技术通过地下电加热使超稠油发生热裂解反应,产生轻质油、焦炭、烃类气体等,实现其原位改质。反应生成的轻质油和气体易被采出,可减少地面输送及后续炼化问题;地下加热无需水资源消耗,有利于环保[4-5]。基于电加热的原位改质技术已在油页岩及超稠油油藏进行了矿场先导试验,取得了较好的效果[6-7]。传统的原位裂解改质工艺通过井筒电加热电缆加热储层,热量传递方式主要为热传导,加热速率较慢,加热井控温范围有限,且后期地层能量不足,裂解的轻质油难以有效产出,亟需提高其工艺效率与经济性[8]。油田注空气工艺已被广泛应用,包括轻质油藏高压注空气[9-11]、稠油油藏火烧油层及注空气辅助蒸汽吞吐技术等[12-14]。综合注空气强化采油工艺原理和稠油氧化放热的特性,提出注空气辅助地下改质工艺技术。注入空气的对流效应能提高传热速率,同时氧气与原油发生氧化反应的热效应有利于提高地层温度,而且注气能有效补充地层能量。笔者进行超稠油在高压空气条件下的热裂解试验,研究超稠油的热裂解温度条件、反应产物及反应动力学,并建立注空气辅助地下改质采油工艺的油藏模拟模型,研究注空气对超稠油原位裂解反应过程的影响,揭示注空气辅助提高传热速率和提高采收率的机制,分析超稠油注空气辅助原位裂解改制工艺的增效机制及应用潜力。

1 超稠油热裂解试验

1.1 试验材料及设备

本试验采取的超稠油油样来自辽河油田,其主要性质:20 ℃密度为1.007 g·cm-3,50 ℃黏度为191 600 mPa·s,饱和分、芳香分、胶质和沥青质4组分质量分数分别为13.5%、22.0%、15.5%和49.0%。

原油热裂解试验所采用的主要设备和仪器包括高温高压反应釜、高温烘箱、压力和温度控制及冲蚀系统等。试验装置示意图如图1所示。其中高温高压反应釜体积为417 mL (高度为134 mm,直径为63 mm,耐压70 MPa,耐温500 ℃)。温度和压力控制和测试精度分别为0.2 ℃和0.02 MPa。

图1 热裂解试验设备示意图Fig.1 Schematic diagram of thermal cracking experimental equipment

1.2 试验过程

超稠油热裂解试验需要在高于300 ℃的条件下进行。首先,20 g超稠油油样放入反应釜中,然后通入高压氮气或空气至3.2 MPa, 接着反应釜放入烘箱中加热至预定的温度,在加热过程中,超稠油油样与氧气发生低温氧化反应,将消耗掉氧气;当预定的反应时间到达后,停止反应并将反应釜冷却至室温;试验结束后需要测量产出气、轻质油、剩余的超稠油和焦炭的质量。产出气通过质量流量计测量质量并通过气体色谱测试组分。产出的轻质油分离后,通过甲苯溶解剩余残渣中的超稠油并过滤,将残余的焦炭烘干并测量质量。

2 超稠油热裂解反应动力学模拟

超稠油的热裂解反应被认为是一级反应,其反应速率与每种油组分的质量分数呈正相关,同时油组分之间没有化学相互作用[15]。在动力学模拟过程中,所考虑的超稠油的热裂解反应模式为

(1)

其中

式中,HO、LO、HCgas和Coke分别为稠油、轻质油、烃类气体和焦炭;a和b分别为单位质量的超稠油组分热裂解反应后生成轻质油和烃类气体的质量分数;K为热裂解反应的速率常数,d-1;k0为指前因子,d-1;Ea为反应的化学能,kJ/mol;R为通用气体常数,8.314 J/(mol·K);T为绝对温度,K。

试验过程中测试不同温度及不同时间条件下的试验后每种反应组分的质量分数,通过MATLAB拟合每种组分的质量分数,使模拟值与实际值误差的总平方和最小,来求取不同温度条件下的反应速率和相关的动力学参数。在应用MATLAB求取动力学参数的过程中,在某一固定温度条件下,通过曲线拟合得到相关参数。由于试验过程中进行了不同温度条件下的热裂解反应,因此会得到多个a、b和K值。用多次拟合后得到的不同的a和b的平均值,作为最终的a和b,并带入曲线拟合过程得到不同温度下的热裂解反应速率常数K,并通过式(1),在等式两边取对数后,得到稠油热裂解反应的指前因子k0和活化能Ea。每种组分的反应速率即其质量分数随时间的变化可表示为

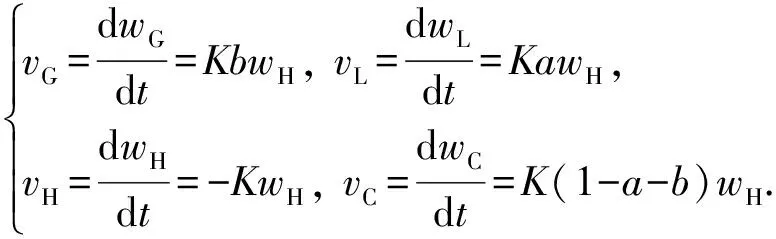

(2)

式中,vG、vL、vH和vC分别为烃类气体、轻质油、稠油和焦炭的反应速率;wG、wL、wH和wC分别为烃类气体、轻质油、稠油和焦炭的质量分数,%。

3 热裂解试验及动力学模拟

3.1 试 验

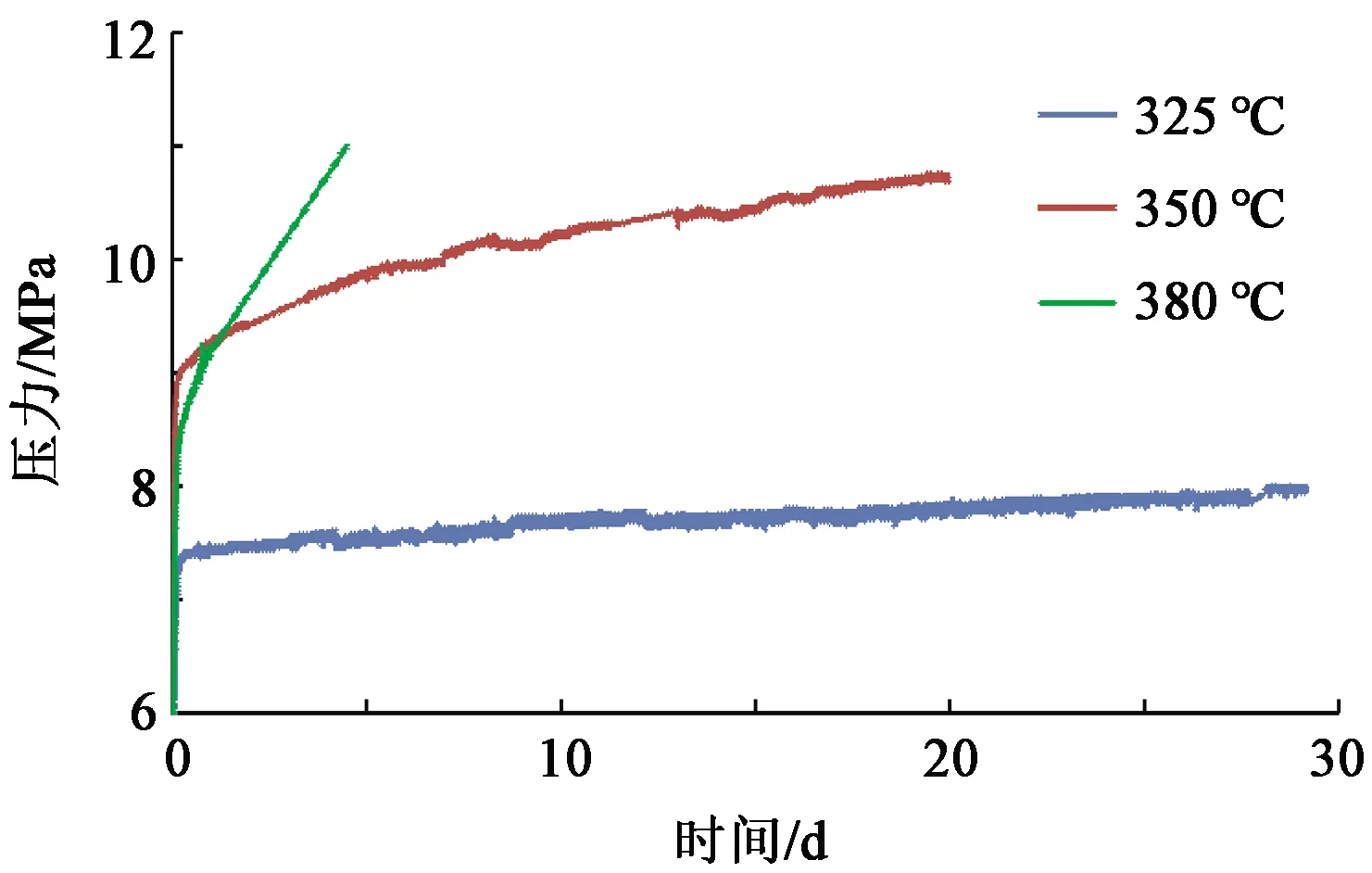

图2为在空气氛围中,不同温度条件下热裂解试验反应釜中压力的变化,随着反应时间增长,超稠油的稠油组分不断裂解生成烃类气体和轻质油,从而导致反应釜中压力的增长。可以看出,反应温度越高,反应釜内的压力上升速率越快。在反应温度为325 ℃时,超稠油的裂解反应速率和烃类气体生成的速率比较慢,导致30 d后,仅在收集的尾气中检测出少量烃类气体,而在反应釜中没有收集到裂解产生的轻质油。

图2 空气中不同温度条件下的热裂解试验 压力的变化Fig.2 Pressure changes during thermal cracking experiments at different temperature in air

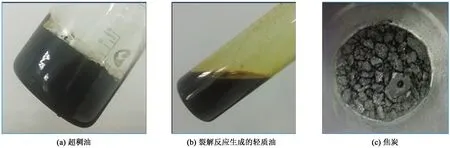

在350 ℃、3.2 MPa空气条件下,超稠油经过30 d热裂解反应后产生的轻质油和焦炭如图3所示。

图3 超稠油及其裂解反应生成的轻质油和焦炭Fig.3 Ultra heavy oil and light oil and coke produced by cracking reaction

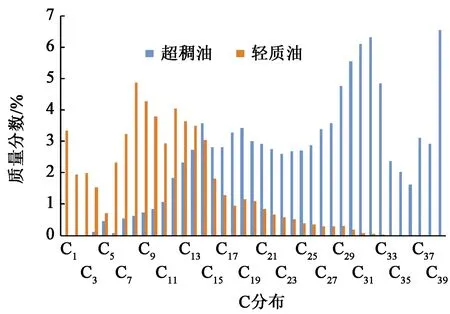

由于混合物的重力作用,产生的轻质油很容易地分离出来。轻质油在室温条件下的密度和黏度分别为0.8 g/cm3和1.5 mPa·s。试验结果表明,在350 ℃以上的温度下,超稠油能够在空气中有效裂解成气体、轻质油和焦炭类物质,其中产生的轻质油组分质量分数为40%~60%。在空气气氛中,超稠油及热裂解产生的轻质油的烃分布如图4所示,可以看出相比超稠油,裂解反应生成轻质油C5~C15组分的质量分数增加,C16+组分的质量分数明显减少。产生的H2、N2、O2、CO2、C1、C2、C3、C4~C6体积分数分别为1.503%、73.125%、1.031%、10.026%、9.453%、2.497%、1.601%、0.763%,其中由C1~C3组成的烃类气体和CO2是超稠油热裂解反应的主要气体产物。

图4 超稠油及热裂解生成的轻质油的组分分布Fig.4 Hydrocarbon distribution of ultra heavy oil and produced light oil by thermal cracking

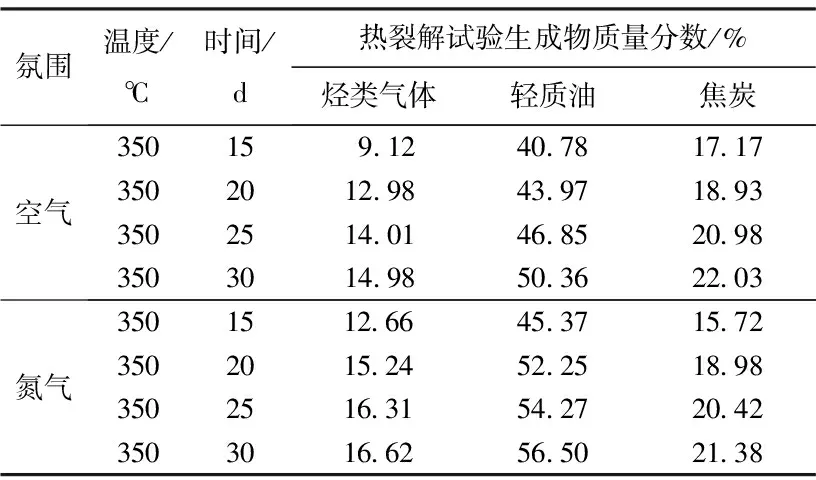

在350 ℃的条件下,超稠油在空气和氮气中热裂解反应生成的烃类气体、轻质油和焦炭质量分数如表1所示。结果表明,相比于在氮气中,超稠油在

表1 超稠油在不同氛围中的热裂解试验后生成物组成Table 1 Compositional characterization of reaction products during thermal cracking experiments in different atmospheres

空气氛围中热裂解生成的烃类气体和轻质油的质量分数分别降低3%~4%和5%~9%,而产生的焦炭的质量分数略微增加。这是因为超稠油经过低温氧化反应后,饱和烃和芳香烃会向胶质、沥青质的方向转变,导致超稠油中重组分的质量分数增加,轻组分的质量分数降低,因此在热裂解反应后检测得到的烃类气体和轻质油降低[10-11,16]。

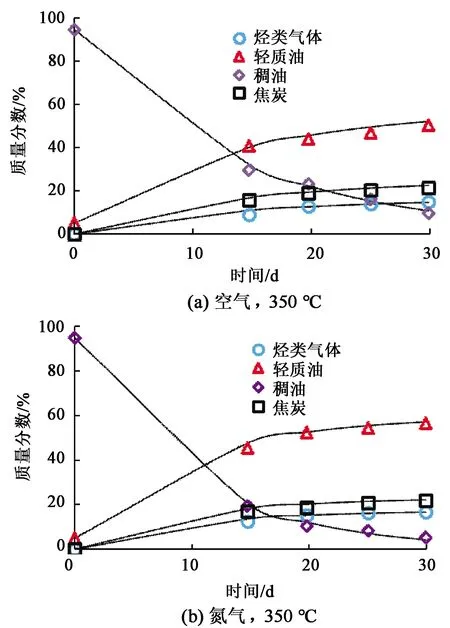

3.2 化学反应模型

图5为热裂解反应模型(2)对不同组分的模拟情况。拟合程度较好,反应模型能够比较准确地表达出烃类气体、轻质油、重质油和焦炭在不同温度、不同时间下的质量分数变化,从而得到超稠油在氮气和空气氛围中热裂解反应方程式和相关动力学参数,如表2所示。结果表明,超稠油经过与空气的低温氧化反应后,热裂解反应速率降低20%~30%,活化能由233 kJ/mol升高到248 kJ/mol。

图5 参加反应的各组分的质量分数的试验值和拟合值Fig.5 Experimental results and modeling results for oil components during thermal cracking of heavy oil sample

低温氧化反应模型采用了文献[17]中的反应模型,即

(3)

其中λ和γ为系数,γ可以通过试验中O2-CO2的转化率计算得到;而λ通过质量守恒计算。热裂解试验反应得到O2-CO2的转化率为0.5,通过计算得到γ和λ,超稠油低温氧化反应模型为

(4)

其指前因子为3.9×104/d,反应的活化能为28.72 kJ/mol,反应焓为406 kJ/mol。

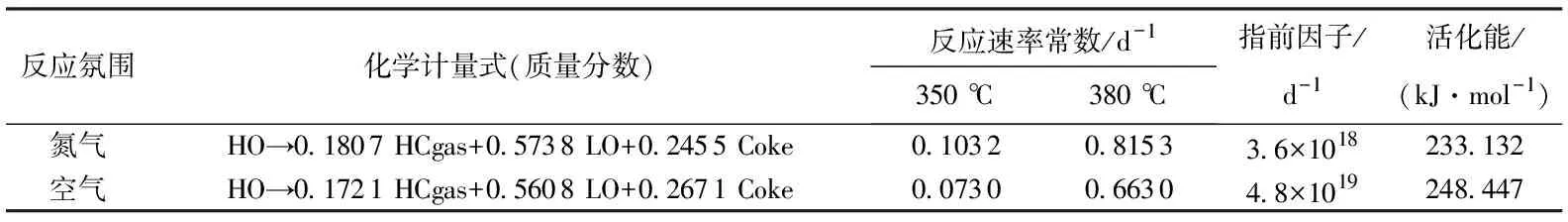

表2 超稠油在不同氛围中的热裂解反应模型

4 超稠油注空气辅助电加热原位裂解改质油藏数值模拟

4.1 数值模拟模型

采用油藏模拟软件CMG STARS模拟了超稠油电加热原位裂解改质过程。模型中的地质资料为对中国辽河油田杜80-20-60井的生产历史进行拟合的结果[16-17]。目标稠油油藏的深度和厚度分别为873和10 m,原始压力和温度分别为8 500 kPa和33 ℃。所用地质模型尺寸为15 m×15 m×10 m,同时将模型离散化为规则的笛卡尔网格,每个网格块在x、y、z方向上分别为1 m×1 m×1 m。该区块的平均孔隙率和水平渗透率分别为0.3和1 000×10-3μm2,标准偏差分别为0.05和50×10-3μm2。储层流体和组分包括水、烃类气体、氮气、二氧化碳、氧气、轻油、稠油和焦炭,通过CMG Winprop对超稠油和生成的轻质油的性质进行回归得到各组分的PVT性质。地层中初始含油饱和度为0.6,初始含水饱和度为0.4。

模型采用典型的五点井网(图6),由4口加热井和一口生产井组成。加热井采用恒温加热(350 ℃)和恒定气体注入速率模式(1 000 m3/d),而生产井采用定压(2 MPa)生产模式。

图6 模型中所用的井网模型Fig.6 Well pattern used in model

4.2 油藏数值模拟结果

4.2.1 注空气对热传递的影响

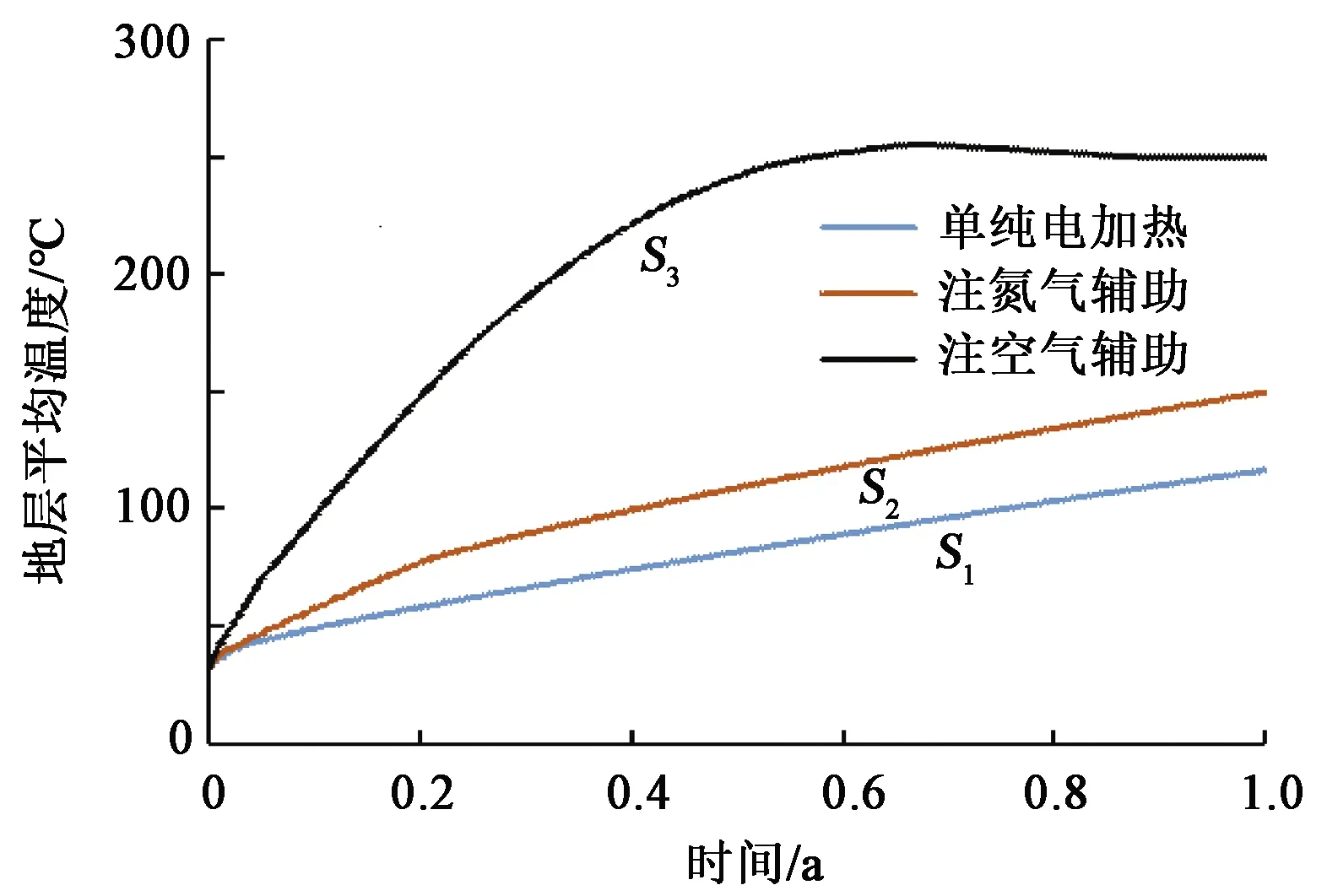

超稠油电加热原位裂解改质和注空气辅助过程的平均地层温度变化如图7所示。注氮气辅助电加热原位裂解改质过程的温度曲线也包括在内,以作为对比。可以看出,注空气能够显著加快地层的加热速率,1 a后注空气辅助过程的地层平均温度为250 ℃,高于注氮气辅助过程(150 ℃)和单纯的电加热原位裂解过程(116 ℃)。

图7 超稠油电加热原位裂解改质和注氮气、 空气辅助过程平均温度的变化Fig.7 Changes of average reservoir temperature of ISU, N2 injection assisted ISU and AAISU of ultra heavy oil

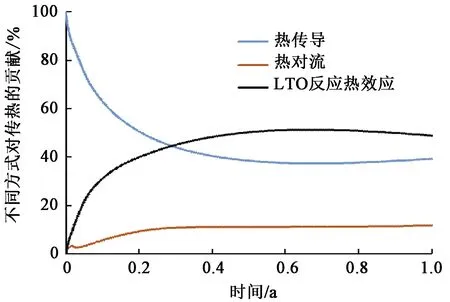

为了定量研究注空气过程不同传热方式对热传递的影响,定义S1/(S1+S2+S3)、S2/(S1+S2+S3)、S3/(S1+S2+S3)分别为注空气辅助过程中热传导、热对流和低温氧化的热效应对热传递的贡献,其中S1、S2、S3分别为图7中两条曲线之间的面积。

注空气辅助过程总生产时间为1 a,热传导、热对流和低温氧化反应的热效应对热传递的影响如图8所示。热传导在开始时占主导地位,然而随着气体注入,热传导的影响下降,热对流和低温氧化的热效应的影响持续增加。直到半年后,三者的影响达到稳定状态。在生产结束时热传导、热对流和低温氧化热效应的影响分别为40%、11%和49%。空气注入对传热的影响包括热对流效应和低温氧化反应的热效应。总体上注入空气对原位裂解改制工艺过程中热传递的贡献接近60%。

4.2.2 注空气对油气产量的影响

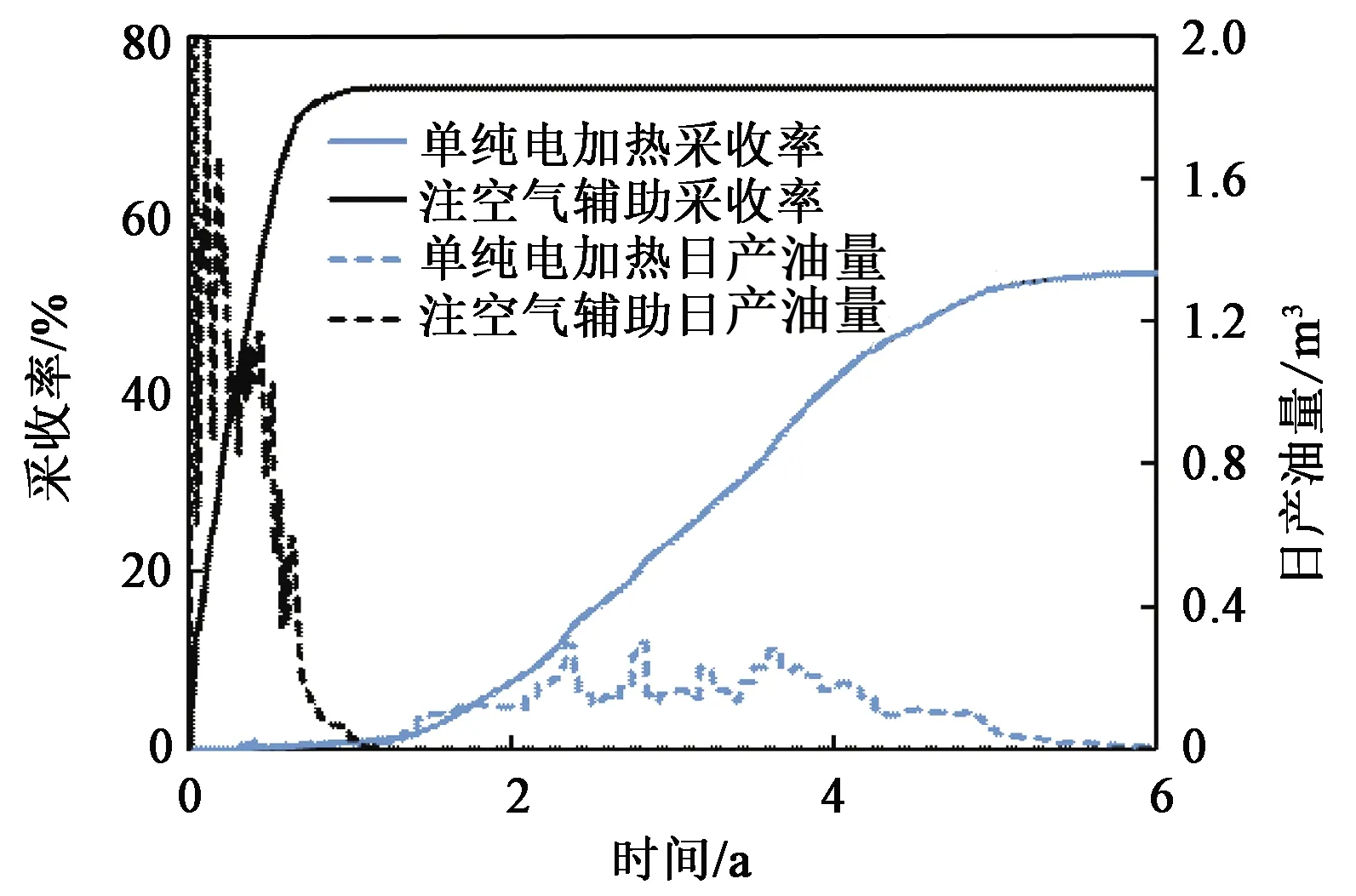

电加热过程和注空气辅助过程的日产油量和采收率如图9所示。纯电加热过程和注空气辅助过程的采收率分别为53%和74%,注空气可使原油采收率提高21%。注空气辅助过程的日产油量要高于电加热过程。

图8 注空气辅助过程中热传导、热对流和低温 氧化热效应对热传递的贡献Fig.8 Relative contribution of heat conduction, heat convection and thermal effect of LTO on heat transfer

图9 电加热和注空气辅助过程累积轻质油 产量和采收率Fig.9 Cumulative light oils and oil recovery efficiency for ISU and AAISU processes

4.2.3 注空气对能量转换效率的影响

由于原位裂解是一个高耗能的过程,因此能量效率对超稠油地下电加热原位裂解工艺及其重要。能量效率是指产出油气所具有的化学能与消耗的总能量之比。本文中,消耗的能量考虑了电加热消耗的热能和空气压缩所需要的能量,没有考虑现场操作所需的其他额外能量(例如用于人工举升、气体处理和分离、流体储存和运输的能量)。根据单位体积原油燃烧释放的能量,产生的烃类气体、液体油的能量含量分别为36 MJ/m3和40 GJ/m3[18-19]。能量效率计算式为

(5)

式中,Renergy为能量转换效率;Eout为生产的石油和天然气所拥有的化学能,GJ;Eheat为由电加热器提供的热能,GJ;Eair为空气压缩所需要的能量,GJ;VHCgas为产出烃类气体的体积,m3;Voils为累积产油体积,m3;Ihk为导热指数,J/(d·℃);Tw为加热井温度,℃;Tk为加热井所在的网格温度,℃;psc和pinj分别为大气压力和空气的注入压力,MPa;Vair为标准条件下(20 ℃,101.325 kPa)的累积空气注入量,m3。

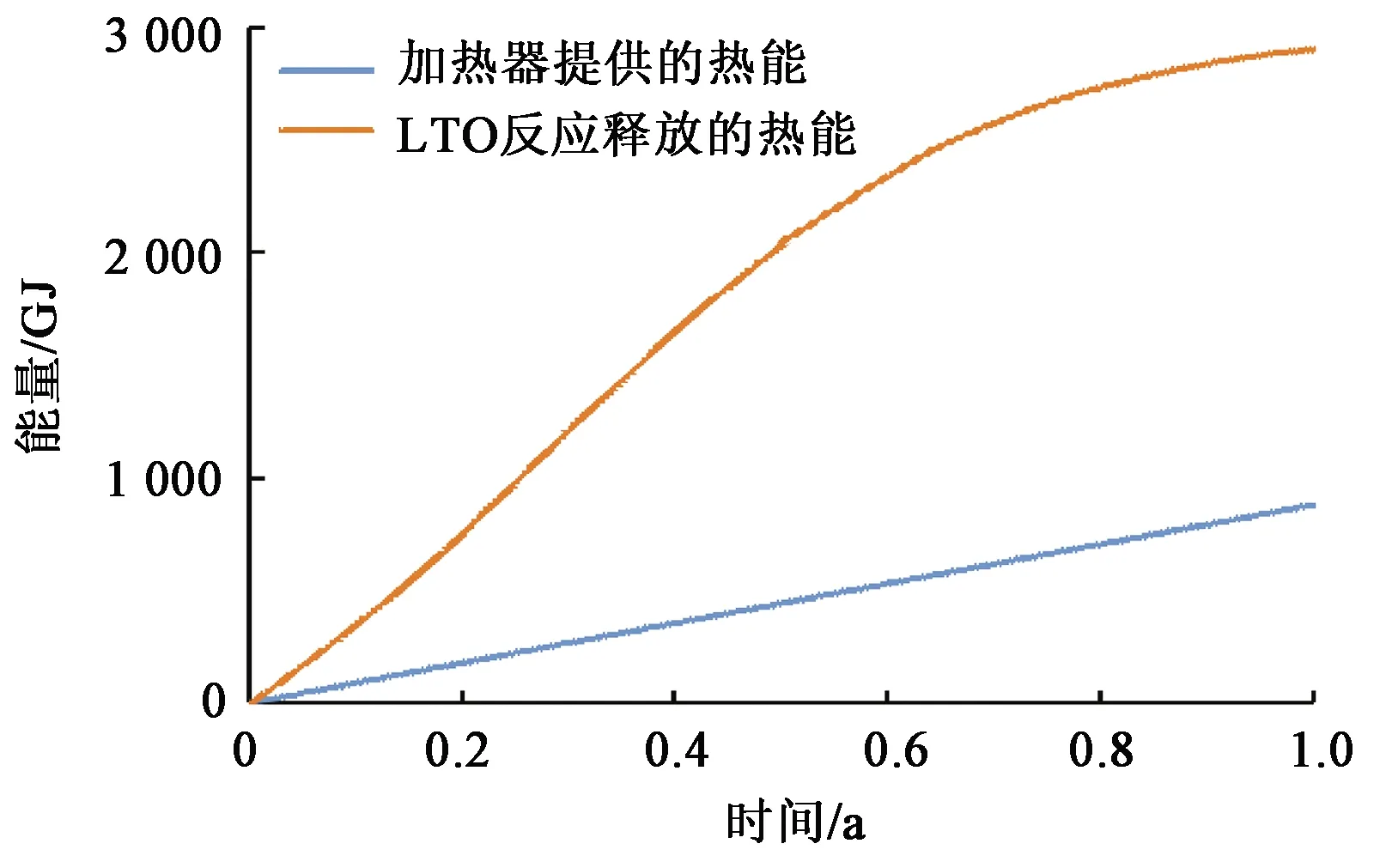

通过式(5)计算得到单纯电加热原位裂解工艺的能量效率为6.34,而注空气辅助工艺的能量效率为9.72,能量效率提高了53%,这主要是因为注空气能够提高累积产油和产气量,同时油藏中超稠油的低温氧化反应释放的热量能够提高地层传热速率,降低加热器的能量供应。加热器加热和低温氧化反应提供的能量如图10所示。在1 a以内,低温氧化反应提供的能量高于加热器提供的能量。能量效率的提高表明,注空气辅助过程的经济可行性远大于单纯电加热的。

图10 注空气辅助过程中低温氧化反应和 加热器提供的能量Fig.10 Energy provided by heater and LTO reaction during AAISU process

5 结 论

(1)原油能在350 ℃有效裂解为烃类气体、轻质油和焦炭。裂解产物中轻质组分(C5~C30)的质量分数为40%~60%,焦炭剩余物约为30%,其热裂解反应的活化能为248 kJ/mol。相比于在氮气中,超稠油在空气氛围中热裂解生成的烃类气体和轻质油的质量分数分别降低3%~4%和5%~9%,而产生的焦炭的质量分数略微增加,同时热裂解反应速率稍有降低。

(2)注空气辅助能显著提升井下电加热原位裂解工艺热传递速率,有效缩短油层的加热升温时间,提高原油采收率。当加热温度为350 ℃,单井空气注入速率为1 000 m3/d时,由于对流传热及氧化反应的热效应,注空气辅助对热传递的贡献可达到60%,原油采收率提高21%,能量转换效率由6.34上升到9.51,提高53%。