纳米SiO2和PVA纤维增强水泥基复合材料的断裂性能

2021-11-08亢洛宜郭进军

张 鹏,亢洛宜,郭进军,王 娟

(郑州大学水利科学与工程学院,河南 郑州 450001)

水泥基复合材料存在抗拉强度低、脆性大、韧性差等缺点,在各种荷载和变形作用下易产生裂缝.为改善这些缺点,国内外诸多研究者对改性水泥基复合材料进行了大量研究.结果表明,以聚乙烯醇(PVA)纤维作为增强体制备的水泥基复合材料具有优异的力学性能和较好的变形能力,有十分广阔的工程应用前景[1].同时,许多水工建筑物在服役期间处于荷载与多种劣化因素的耦合作用下,因而,用于水利工程结构的水泥基复合材料不仅要具有优异的力学性能,同时还要有较高的耐久性.已有研究表明[2‑3],适量纳米SiO2的掺入可显著改善水泥浆体的微观结构,从而显著提高水泥基复合材料的耐久性.基于此,可通过在水泥基复合材料中混掺PVA纤维和纳米SiO2,以提高其力学性能和耐久性,延长结构的使用寿命,减少结构正常使用年限中的维修费用.

断裂性能对评价混凝土结构的安全性和耐久性具有重要意义[4].然 而,目前关于复掺纳米SiO2和PVA纤维水泥基复合材料断裂性能的相关研究成果较少,因此,本文通过三点弯曲切口梁断裂试验,得到纳米SiO2和PVA纤维增强水泥基复合材料(以下简称水泥基复合材料)的起裂断裂韧度和断裂能,研究了纳米SiO2掺量、PVA纤维体积分数及石英砂粒径对水泥基复合材料断裂性能的影响规律,以期为水泥基复合材料的实际工程应用提供理论依据.

1 试验

1.1 原材料

水泥采用P·O 42.5普通硅酸盐水泥,河南省新乡孟电集团产;粉煤灰为Ⅰ级粉煤灰,洛阳电厂产;纤维为高强、高弹性模量PVA纤维,可乐丽株式会社产;纳米材料为纳米SiO2,SiO2含量(质量分数,文中涉及的含量、水胶比等除特别注明外均为质量分数或质量比)为99.5%,平均粒径为30 nm,杭州万景新材料有限公司产;减水剂为减水率为22.0%的高效减水剂,江苏星辰化工有限公司产;拌和水为自来水;骨料为石英砂,巩义市元亨净水材料厂产.

1.2 配合比设计及试件制备

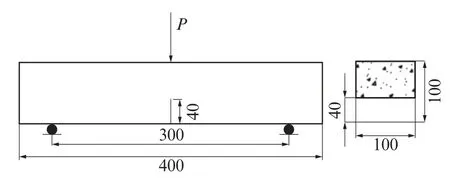

三点弯曲断裂试验采用尺寸为100 mm×100 mm×400 mm、预切口深度为40 mm的缺口小梁试件,试件几何形状及尺寸见图1.

图1 切口小梁几何形状及尺寸Fig.1 Shape and size of notched beam(size:mm)

每个配合比下同时浇筑尺寸为70.7 mm×70.7 mm×70.7 mm立方体试件,用于测试水泥基复合材料的28 d立方体抗压强度(以下简称抗压强度).水泥基复合材料的水胶比为0.38,灰砂比为2.PVA纤维体积分数为0%、0.3%、0.6%、0.9%、1.2%和1.5%;纳米SiO2掺量为0%、1.0%、1.5%、2.0%和2.5%(以水泥质量计);骨料采用4种粒径范围的石英砂,粒径范围分别为380~830、212~380、120~212、75~120μm.共18组配合比,每组5个试件,试验结果取其平均值.水泥基复合材料配合比及抗压强度如表1所示.先将新拌水泥基复合材料装入试模,振捣、抹面后水平置于常温处,24 h后脱模;再放入标准养护室((20±2)℃、相对湿度95%以上)养护28 d.试验前对试件进行锯缝形式的预切口处理.

由表1可知:(1)当纳米SiO2掺量为0%或2.0%时,随着PVA纤维体积分数的增加,试件抗压强度呈先增后减趋势,但增减幅度均较小;当PVA纤维体积分数为0.6%时,试件抗压强度达到最大值,与各自对 照 组(M1和M7)相 比,分 别 增 加 了8.03%和8.07%.(2)当PVA纤维体积分数为0.9%时,试件抗压强度随纳米SiO2掺量增加也呈先增后减趋势;当纳米SiO2掺量从0%增至1.0%时,试件抗压强度逐渐增大;当纳米SiO2掺量为1.0%时,试件抗压强度达到最大值,较单掺PVA纤维试件(M4)提高了16.02%;当纳米SiO2掺量从1.0%增至2.5%时,试件的抗压强度呈现逐渐减小的趋势,特别地,当纳米SiO2掺量从2.0%增大到2.5%时,可能由于较大掺量的纳米SiO2易团聚,在试件受力过程中团聚处成为薄弱环节[5],最终导致水泥基复合材料抗压强度大幅下降.(3)随着石英砂粒径的减小,试件的抗压强度基本呈现降低趋势.

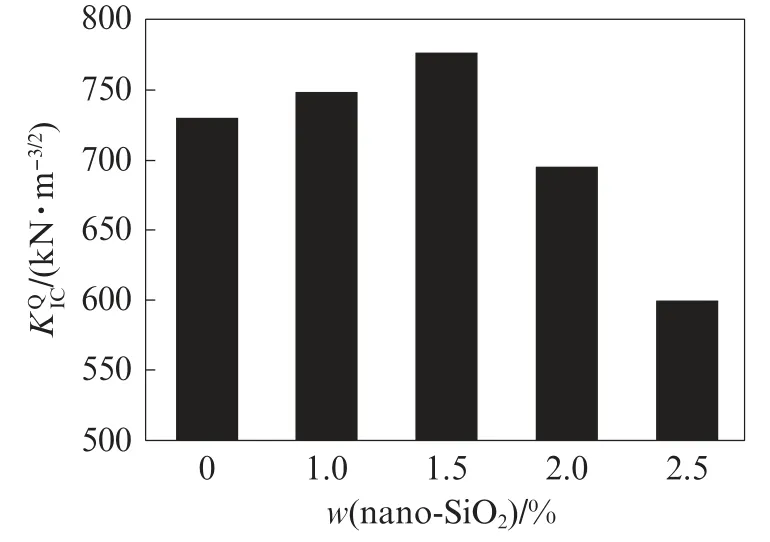

表1 水泥基复合材料配合比及抗压强度Table 1 Mix proportion and compressive strength of cementitious composite

1.3 试验方法

双K断裂准则是徐世烺等[6]在研究素混凝土裂缝扩展问题时提出的简单实用的断裂准则.虽然因混凝土等水泥基材料中掺入纤维材料后,纤维进一步限制了材料的裂缝扩展,改变了材料的断裂特性,采用双K断裂准则有一定的局限性;但由于双K断裂准则判据的简单实用性,诸多学者在分析纤维混凝土断裂性能时仍采用双K断裂准则[7‑8].因此本文基于双K断裂模型,通过三点弯曲切口梁断裂试验,测得水泥基复合材料的起裂断裂韧度和断裂能.

三点弯曲断裂试验在600 kN微机控制电液伺服万能试验机上进行,采用荷载传感器测量荷载,其量程范围为0~50 kN,精度不低于1%.在断裂试验过程中采用电测位移传感器(LVDT)同步测量小梁试件的跨中挠度.试验采用DH3821静态应变测试分析系统,采集频率为2 Hz.将荷载传感器、LVDT与测试分析系统相连后可同步采集、存储竖向荷载及试件挠度值,得到试件的荷载-跨中挠度曲线.

1.4 断裂韧度与断裂能计算

双K断裂模型[6,9]采用起裂断裂韧度和失稳断裂韧度作为断裂性能的评价指标,其计算参考DL/T 5332—2005《水工混凝土断裂试验规程》.本文只采用作为水泥基复合材料断裂韧度的评价指标.判读“荷载-跨中挠度”曲线上升段中从直线段转变为曲线段的转折点,该点所对应的荷载即为起裂荷载,结合试验测得的峰值荷载和“荷载-跨中挠度”曲线计算出试件的有效裂缝长度和.

断裂能GF是表征裂缝扩展所消耗能量的断裂参数[10].在断裂能和断裂韧度测试过程中同步采集试验数据,数据处理后可获得试件的荷载-跨中挠度(P‑δ)曲线,进而根据式(1)计算出试件的断裂能[9,11‑12]:

式中:A为试件断裂韧带面积,m2,A=b(h-a0);b、h、a0分别为试件的高度、宽度及预制裂缝深度,本文b=0.1 m、h=0.1 m、a0=0.04 m;W0为P‑δ曲线与X轴所围面积,N/m;m为支座跨度S上的总质量,其值等于试件质量m1和试件上方辅助加载装置质量m2之和,kg;g为重力加速度,取9.8 m/s2;δ0为试件最终破坏时的跨中挠度,m.

需要说明的是,对于纤维增强水泥基复合材料试件,其断裂时的断裂面积并不确定,断裂面等效受拉应力也并不为零,且计算时仅考虑作用在试件上外荷载做的功,因此由该方法计算得出的断裂能并不准确,所得参数仅用于本文各组之间的比较.

2 结果及分析

2.1 PVA纤维体积分数对断裂性能的影响

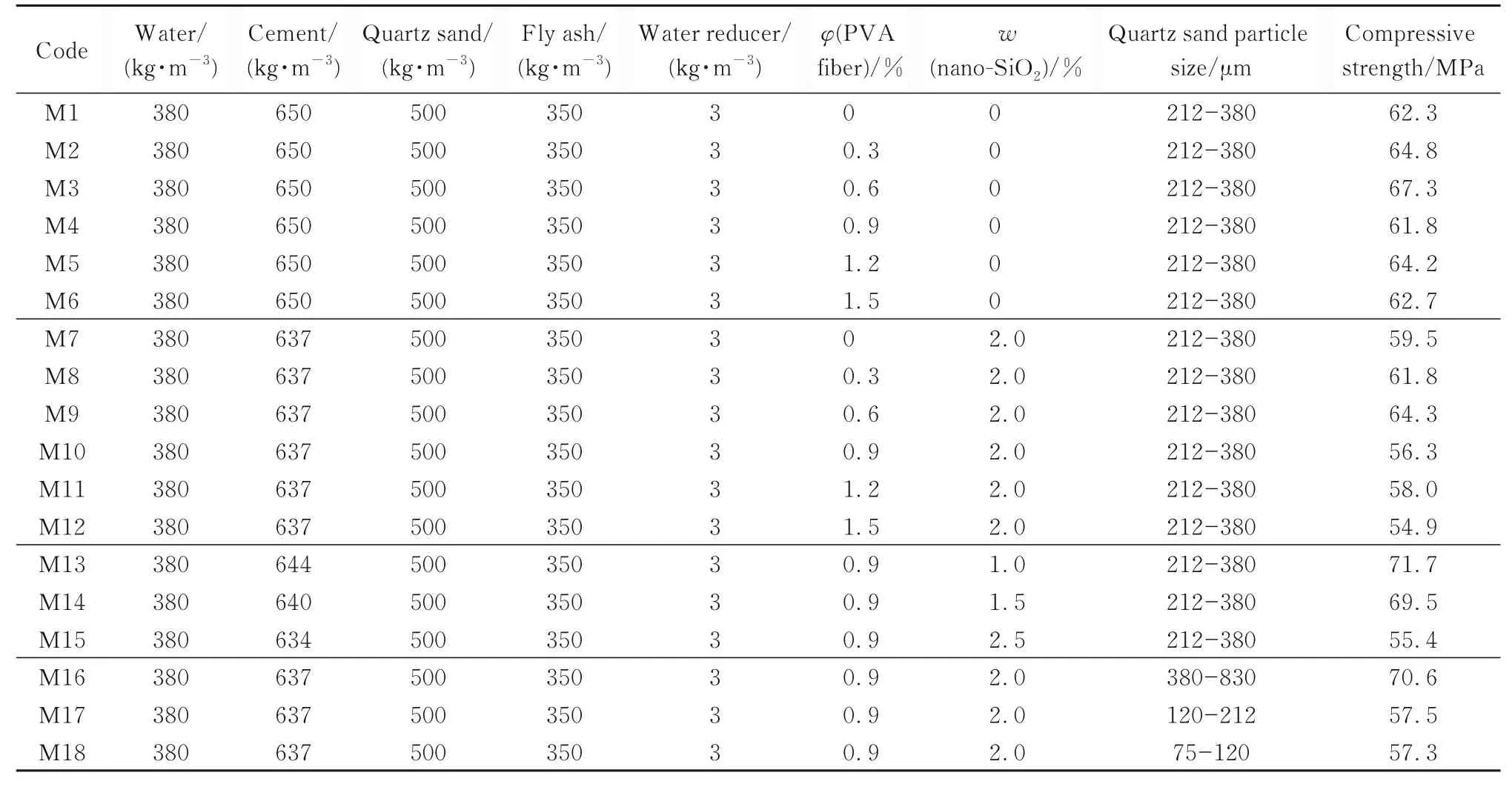

图2给出了未掺纳米SiO2和纳米SiO2掺量为2.0%时,PVA纤维体积分数对试件起裂断裂韧度的影响规律.由图2可知:(1)与未掺PVA纤维的试件相比,掺入PVA纤维试件的起裂断裂韧度明显提高.(2)单掺PVA纤维与复掺PVA纤维、纳米SiO2试件的起裂断裂韧度随PVA纤维体积分数增加的变化趋势相同,均为先增大后减小,且最大值均出现在PVA纤维体积分数为1.2%时;当PVA纤维体积分数从0.3%增加到0.6%时,起裂断裂韧度提升幅度最大;当PVA纤维体积分数为1.2%时,与未掺PVA纤维试件相比,单掺PVA纤维试件和复掺PVA纤维、纳米SiO2试件的起裂断裂韧度分别提高了59.10%和50.81%.

图2 PVA纤维体积分数对试件起裂断裂韧度的影响Fig.2 Effect of PVA fiber volume fraction on initial fracture toughness of specimens

图3给出了未掺纳米SiO2和纳米SiO2掺量为2.0%时,PVA纤维体积分数对试件断裂能的影响规律.由图3可以看出:PVA纤维体积分数对试件的断裂能影响较大,随着PVA纤维体积分数的增加,试件的断裂能均先增大后减小,当PVA纤维体积分数达到1.2%时,试件的断裂能达到最大;当PVA纤维体积分数为1.2%时,与未掺PVA纤维试件相比,单掺PVA纤维试件和复掺PVA纤维、纳米SiO2试件的断裂能增长了1 559.43%和1 119.16%;当PVA纤维体积分数从1.2%增加到1.5%时,试件的断裂能呈现下降趋势.

图3 PVA纤维体积分数对试件断裂能的影响Fig.3 Effect of PVA fiber volume fraction on fracture energy of specimens

未掺纳米SiO2和纳米SiO2掺量为2.0%时,不同PVA纤维体积分数的水泥基复合材料试件的P‑δ曲线如图4所示.由图4可知:(1)当PVA纤维体积分数从0%增加到1.2%时,试件的极限荷载逐渐增大;当PVA纤维体积分数超过1.2%时,试件的极限荷载开始逐渐降低,表明PVA纤维体积分数适当的水泥基复合材料试件具有较高的承载能力.(2)当PVA纤维体积分数从0%变化到1.5%时,试件的最大跨中挠度和P‑δ曲线的饱满度也基本呈现出先增大后减小的趋势,当PVA纤维体积分数达到1.2%时,试件的最大跨中挠度和P‑δ曲线的饱满度最大,试件的P‑δ曲线的变化规律也表明,随着PVA纤维体积分数的增加,PVA纤维增强水泥基复合材料和复掺PVA纤维、纳米SiO2增强水泥基复合材料抵抗裂缝扩展的能力呈现先增强后降低的趋势.

图4 PVA纤维体积分数对小梁试件荷载-跨中挠度曲线的影响Fig.4 Effect of PVA fiber volume fraction on load‑deflection curves of specimens

PVA纤维对水泥基复合材料断裂性能的增强作用主要体现在以下2个方面:一方面PVA纤维与胶凝材料有较好的相容性,在水泥基复合材料中掺入PVA纤维后,PVA纤维均匀分布在基体内,打乱了水泥基复合材料基体内部原有的应力分布,限制了水泥基复合材料中裂缝的形成和扩展,使水泥基复合材料开裂时存在裂缝受阻或者裂缝偏转,从而产生多裂缝开裂现象,并且可以较好地抑制基体内微小裂缝向宏观裂缝扩展[13];另一方面当裂缝出现后,PVA纤维会发挥阻裂效果,通过桥联作用将应力传递到周围的基体,减少应力集中,跨越裂缝的纤维也可以承受一部分应力,并且裂缝在扩展过程时还需要克服PVA纤维与基体界面之间存在的摩擦剪应力,有效地阻止了裂缝的发展[1,14].但当PVA纤维体积分数过大时,试件的起裂断裂韧度、失稳断裂韧度和断裂能有降低趋势,这可能是因为过多的PVA纤维掺入到基体中,导致试件内部孔隙增多,并且一部分纤维聚集成团,致使实际可以利用的纤维量有所减少,并在基体中形成薄弱面,使得材料性能降低[15].

2.2 纳米SiO2掺量对断裂性能的影响

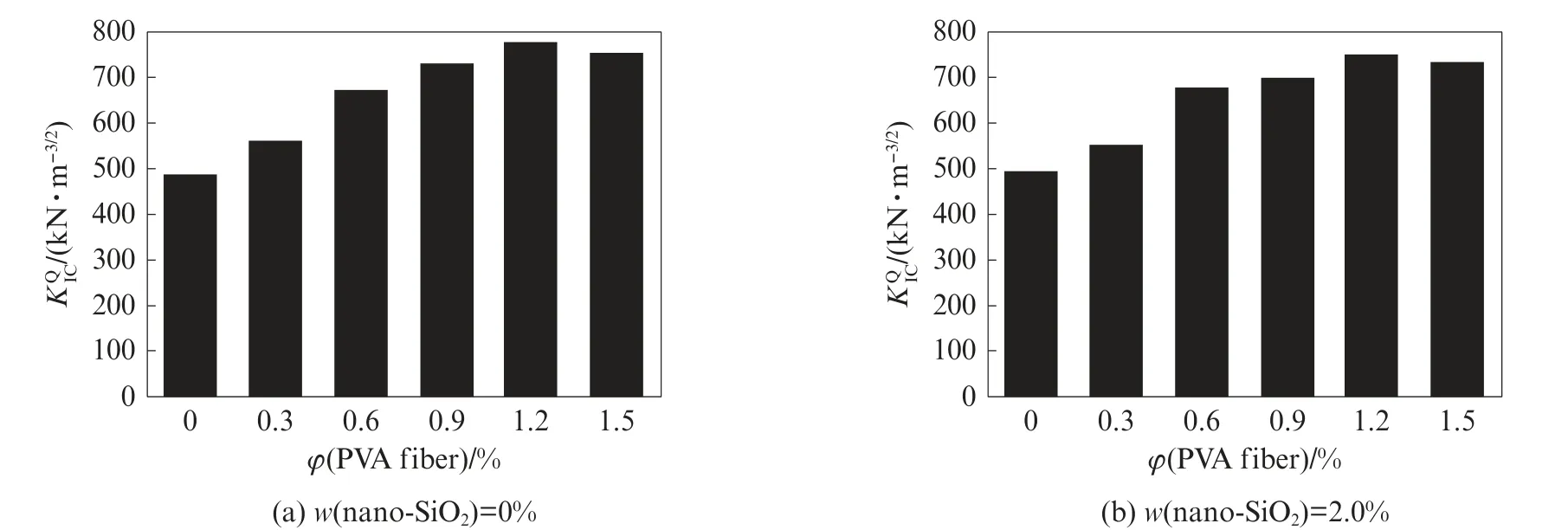

图5给出了PVA纤维体积分数为0.9%时,纳米SiO2掺量对水泥基复合材料起裂断裂韧度的影响规律.由图5可知:随着纳米SiO2掺量的增大,试件的起裂断裂韧度先增后减;当纳米SiO2掺量为1.5%时,试件的起裂断裂韧度出现最大值,较未掺纳米SiO2的对照组提高了6.30%;当纳米SiO2掺量为2.0%或2.5%时,试件的起裂断裂韧度低于对照组.由此说明,少量纳米SiO2的掺入可小幅提高水泥基复合材料的起裂断裂韧度,但过量掺入会降低其起裂断裂韧度.

图5 纳米SiO2掺量对试件起裂断裂韧度的影响Fig.5 Effect of nano‑SiO2 content on initial fracture toughness of specimens

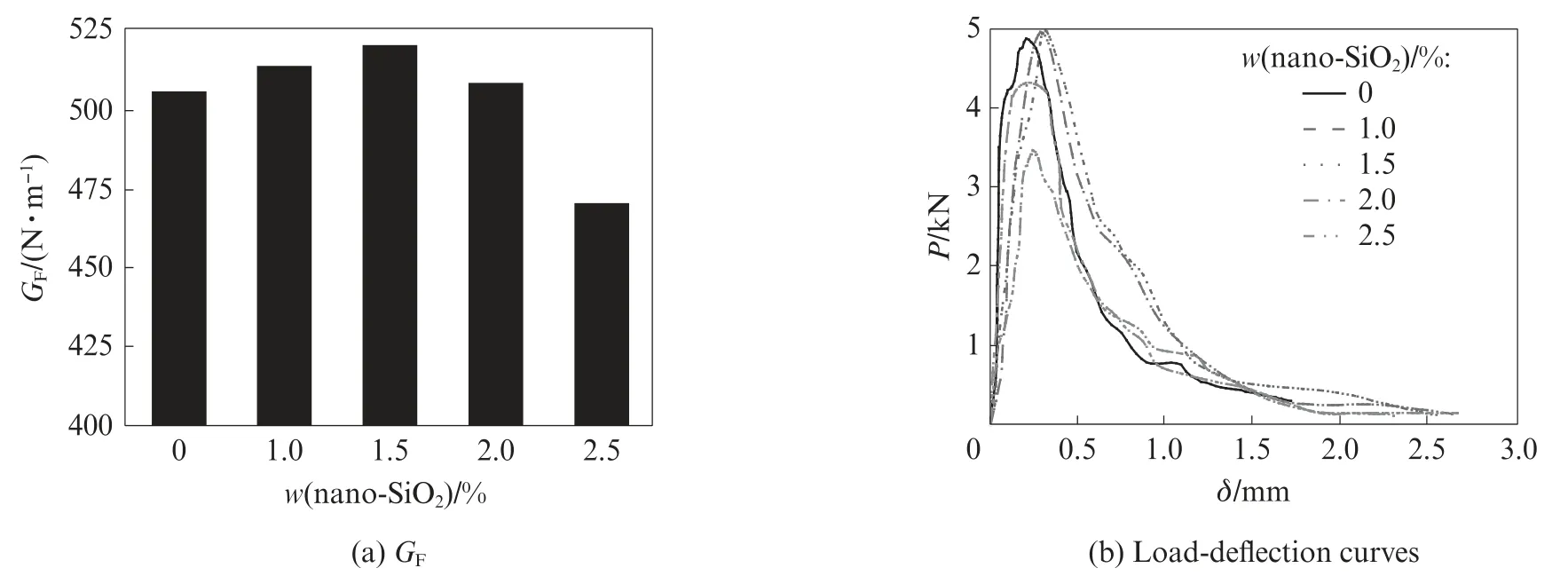

PVA纤维体积分数为0.9%时,纳米SiO2掺量对水泥基复合材料断裂能和P‑δ曲线的影响规律如图6所示.由图6(a)可知:随着纳米SiO2掺量的增大,试件的断裂能先增后减;当纳米SiO2掺量为1.5%时,试件的断裂能达到最大值;当纳米SiO2掺量大于1.5%时,纳米SiO2掺量对试件断裂能有不利影响,尤其是其掺量为2.5%时,试件的断裂能低于对照组.由图6(b)可见:随着纳米SiO2掺量的增大,试件的极限荷载和P‑δ曲线与横坐标轴之间的包络面积呈现先增加后减少的规律;在纳米SiO2掺量低于1.5%时,试件的极限荷载和曲线与坐标轴之间的包络面积逐渐增大,纳米SiO2掺量达到1.5%时,试件的极限荷载和曲线与坐标轴之间的包络面积最大,纳米SiO2掺量高于1.5%时,试件的极限荷载和曲线与坐标轴之间的包络面积开始减小.因此,在适量的掺量范围内,纳米SiO2的掺入对PVA纤维增强水泥基复合材料的承载能力和韧性有一定的提升作用,但过量掺入对PVA纤维增强水泥基复合材料的承载能力和韧性有不利影响.

图6 纳米SiO2掺量对试件断裂能和荷载-跨中挠度曲线的影响Fig.6 Effect of nano‑SiO2 content on fracture energy and load‑deflection curves of specimens

适量纳米SiO2的掺入对PVA纤维增强水泥基复合材料的断裂性能有小幅度的提升,这可能是由于适量纳米SiO2的掺入有效地发挥了纳米粒子的充填效应,显著增加了水泥基复合材料的密实度,减小了原生裂缝的数量及尺寸,微细裂缝产生应力集中而发展的可能性降低.同时PVA纤维与基体之间的摩擦力也取决于基体的密实程度,基体越密实,摩擦力越大,因此少量纳米SiO2的掺入也更有效地发挥了PVA纤维的阻裂作用[16].但过量纳米SiO2掺入后,可能由于纳米SiO2产生团聚现象,无法充分发挥纳米粒子的晶核效应和充填效应,并且拌和会吸附大量的表层水,参与水化的水量减少,导致水泥基复合材料的水化程度降低,水化不完全,在水泥基复合材料中形成薄弱地带区,宏观表现为对PVA纤维增强水泥基复合材料断裂性能产生了不利影响[5].

2.3 石英砂粒径对断裂性能的影响

图7给出了PVA纤维体积分数和纳米SiO2掺量分别为0.9%和2.0%时,石英砂粒径对水泥基复合材料起裂断裂韧度的影响规律.由图7可知:随着石英砂粒径的减小,试件的起裂断裂韧度呈现减小的趋势;对于以粒径为380~830μm石英砂制备的试件,其起裂断裂韧度为723 kN·m-3/2,其余3组试件的起裂断裂韧度分别为其起裂断裂韧度的96.1%、93.1%、78.90%.

图7 石英砂粒径对试件起裂断裂韧度的影响Fig.7 Effect of quartz sand particle size on initial fracture toughness of specimens

PVA纤维体积分数为0.9%、纳米SiO2掺量为2.0%时,石英砂粒径对水泥基复合材料断裂能和P‑δ曲线的影响如图8所示.由图8可知:随着石英砂粒径的减小,试件的断裂能呈现降低趋势,试件的最大跨中挠度和荷载-挠度曲线的饱满度也随石英砂粒径的减小而减小;对于以粒径为380~830μm的石英砂制备的试件,其断裂能为527.479 N/m,其余3组试件的断裂能分别是其断裂能的93.3%、90.0%、88.8%.由上述分析可知,随着石英砂粒径的减小,水泥基复合材料的断裂性能呈现降低趋势.这可能是因为裂缝需绕过骨料进行扩展,大粒径的石英砂对裂纹路径的阻碍作用较大,裂纹的扩展路径更加曲折,从而导致裂缝扩展时需要消耗更多的能量,而小粒径的石英砂对裂缝扩展的阻碍作用较小.

图8 石英砂粒径对试件断裂能和荷载-跨中挠度曲线的影响Fig.8 Effect of quartz sand particle size on fracture energyand load‑deflection curves of specimens

2.4 PVA纤维和纳米SiO2对水泥基复合材料微观结构的影响

图9为不同PVA纤维体积分数下未掺纳米SiO2水泥基复合材料的微观形貌.由图9可以看出:当PVA纤维体积分数为0.9%时,PVA纤维较均匀地分布在水泥基复合材料基体组织中,且PVA纤维可以桥联基体内的微裂缝,限制基体内微裂缝的扩展;当PVA纤维体积分数为1.5%时,水泥基复合材料基体中的部分PVA纤维聚集成团,其内部孔隙尺寸较PVA纤维体积分数为0.9%的水泥基复合材料大.这说明,适量的PVA纤维掺入到水泥基复合材料时,PVA纤维可以均匀分布,发挥其各种增强作用,从而提高水泥基复合材料的断裂性能;过量的PVA纤维掺入到水泥基复合材料时,部分PVA纤维会聚集成团,不能有效发挥PVA纤维的优良特性,从而导致水泥基复合材料断裂性能降低.

图9 不同PVA纤维体积分数下水泥基复合材料的微观形貌Fig.9 Morphology of PVA fiber volume fraction on microstructure of cementitious composites

在PVA纤维体积分数为0.9%条件下,研究了纳米SiO2掺量为1.0%和2.5%时水泥基复合材料的微观形貌如图10所示.对比图10(a)与图9(a)可知,掺入1.0%的纳米SiO2后,试件基体中的孔洞数量较少,有明显的簇状结构出现,其致密性较高.由图10(b)可见,试件基体中出现了纳米SiO2团聚现象,且出现未完全水化的颗粒.相关研究结果表明,纳米SiO2具有较高的活性和较大的比表面积,可以提供大量的成核位点,既可以使C‑S‑H凝胶在其表面键合,形成以纳米SiO2颗粒为核心的簇状结构,又能促进水泥水化,可改善并强化水泥基复合材料基体的微观结构[17].适量纳米SiO2的掺入可有效发挥其小尺寸效应和表面效应,增强基体的密实性,从而改善PVA纤维增强水泥基复合材料的断裂性能;过量纳米SiO2的掺入易引起纳米粒子的团聚,拌和时吸附大量自由水,导致水泥基复合材料基体中出现未完全水化部分,从而降低了水泥基复合材料的断裂性能.

图10 纳米SiO2掺量对水泥基复合材料微观结构的影响Fig.10 Effect of nano‑SiO2 content on microstructure of cementitious composites

3 结论

(1)当PVA纤维体积分数由0%增大到1.5%时,无论水泥基复合材料中是否掺入纳米SiO2,试件的起裂断裂韧度和断裂能均呈现出先增后减的趋势,且在PVA纤维体积分数为1.2%时达到最大值.适量PVA纤维的掺入可显著增强水泥基复合材料的断裂性能.

(2)适量的纳米SiO2对水泥基复合材料的断裂性能有一定的增强效果,但过量掺入后,可能由于团聚效应会对其断裂性能带来不利影响.

(3)水泥基复合材料的起裂断裂韧度和断裂能随着石英砂粒径的减小表现出一致的变化规律,均呈现降低的趋势.