蒸发器集液管结构对芯体表面温度分布的影响

2021-11-08吴承宣

王 东,吴承宣,,戴 捷

(1.同济大学汽车学院,上海 201804;2.上海马勒热系统有限公司研发部,上海 201206)

随着汽车技术的进步和普及程度的提升,人们对汽车舒适性的要求也越来越高,其中汽车空调系统的设计对于保证乘客的热舒适性至关重要。空调系统中的空调箱的制冷功能主要是通过蒸发器与空气进行热量交换来实现,因此蒸发器的设计直接关系到整个系统的制冷性能。目前车用空调主要使用的换热器类型为平行流式,芯体部分由微通道扁管、百叶窗翅片和集液管组成。巫江虹等[1]研究了微通道换热器表面温度分布对空调性能的影响,通过台架试验,发现当换热器在蒸发器模式和冷凝器模式下,表面温度分布不均对性能影响权重达到了43.9%和34.97%。但由于平行流蒸发器采用多流程、多扁管的设计,制冷剂在微通道扁管中的流量分配不均匀,会出现“干蒸”与“供液过多”的现象[2-3]。因此众多学者对微通道换热器内制冷剂分配规律以及蒸发器芯体表面温度分布不均匀性等方面进行了大量研究。

李夔宁等[4]对平行流蒸发器内气液两相流分配均匀性试验的研究表明,两相流体入口应尽可能布置在集管的中间,有利于两相流体在各分支扁管内的均匀分配。鲁洪亮等[5]对平行流换热器中热流体的分布均匀性进行了研究,研究表明空气侧的气流分布受鼓风机类型、风道结构及位置的影响,两相制冷剂在集管中分配的均匀性受测试工况、集液管结构和流体流动特性的影响。Kim等[6]研究了3种由集液管结构决定的制冷剂进口方式:平行、常规和垂直,以及制冷剂在以上3种情况下的分布均匀性。发现采用平行入口方式的制冷剂分布情况最不均匀,在小流量情况下,常规和垂直入口制冷剂分布情况相像,但在大流量情况下,常规入口方式的制冷剂分布情况最均匀。Byun等[7]对两排/四流程的微通道蒸发器内部的R410a制冷剂分布进行了研究,其中蒸发器的集液管采用透明材料,根据制冷剂出口不同,该蒸发器上共有上部、中部和底部3种不同的制冷剂出口,通过对3种出口方式下集液管内部两相制冷剂的观察以及计算集液管中每根扁管的压降,发现底部出口的设计可以使得制冷剂分布更加均匀。

除了台架试验外,近年来国内外学者在换热器仿真上也取得了显著进步。田晓虎等[8]利用Fluent软件建立翅片的计算流体动力学(computational fluid dynamics,CFD)模型,研究了换热器在空气侧的气体流场、压降和温度分布情况,经过对比选用最佳的翅片参数,并通过试验验证该模型精度。Tan等[9]采用智能神经网络对换热器进行建模,并在得到模拟结果后进行试验验证,结果证明模型具有较高的准确性,可以对换热器的换热效率及出风温度进行预测。鲁红亮[10]基于流体网络理论,建立了在平行流冷凝器内两相制冷剂在扁管中的流量分配模型,以及多台室内机和连接管管网的仿真模型,得到了流量分配曲线,并且研究了入口干度和管网结构对流量分配均匀性的影响。

本文主要以微通道蒸发器集液管为研究对象,通过改变集液管结构,研究集液管内置隔片的开孔尺寸及位置对蒸发器内制冷剂分配特性的影响,并对蒸发器制冷性能和表面温度均匀性进行试验研究,为微通道蒸发器集液管设计提供优化方向。

1 研究对象

1.1 平行流蒸发器的结构及工作原理

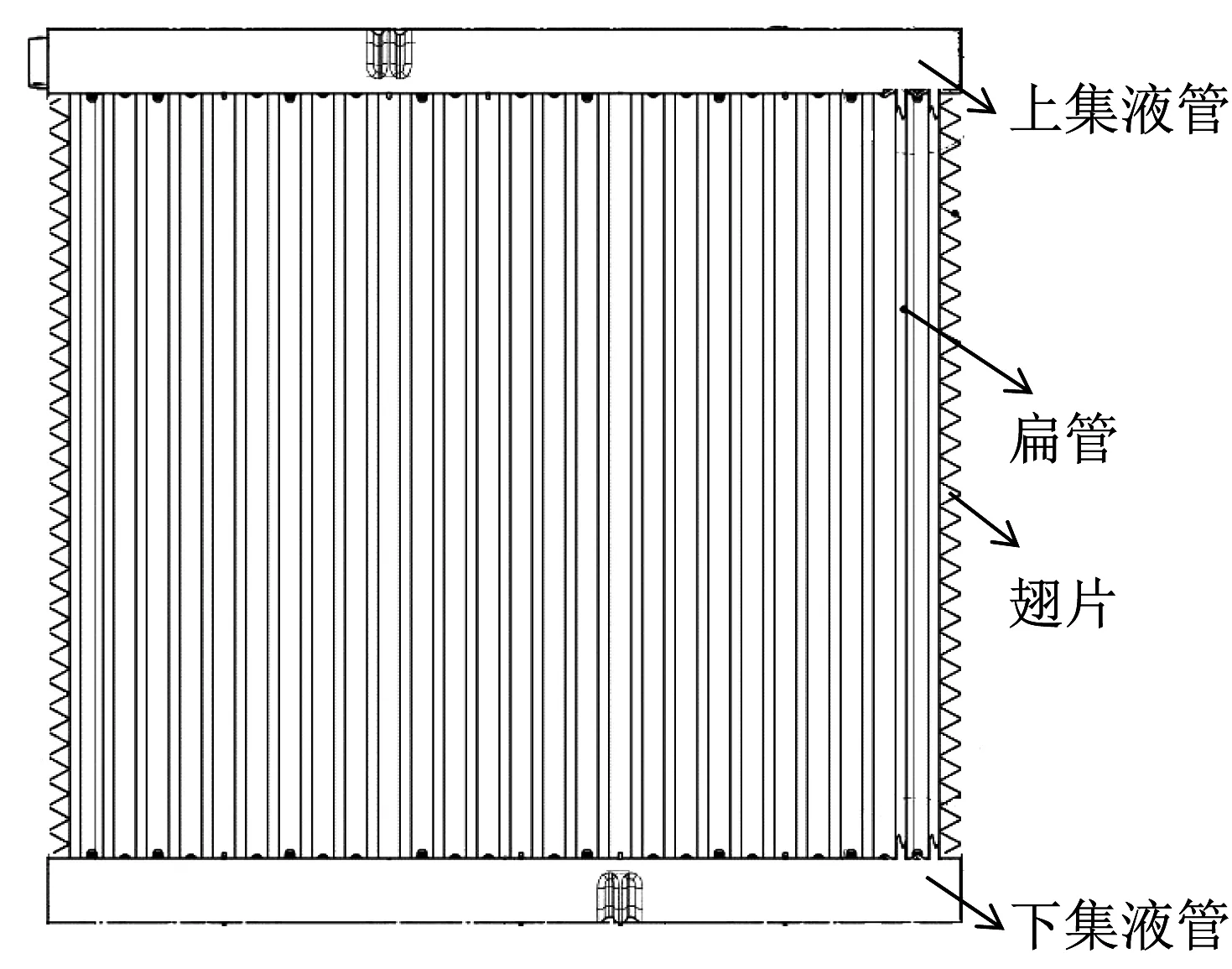

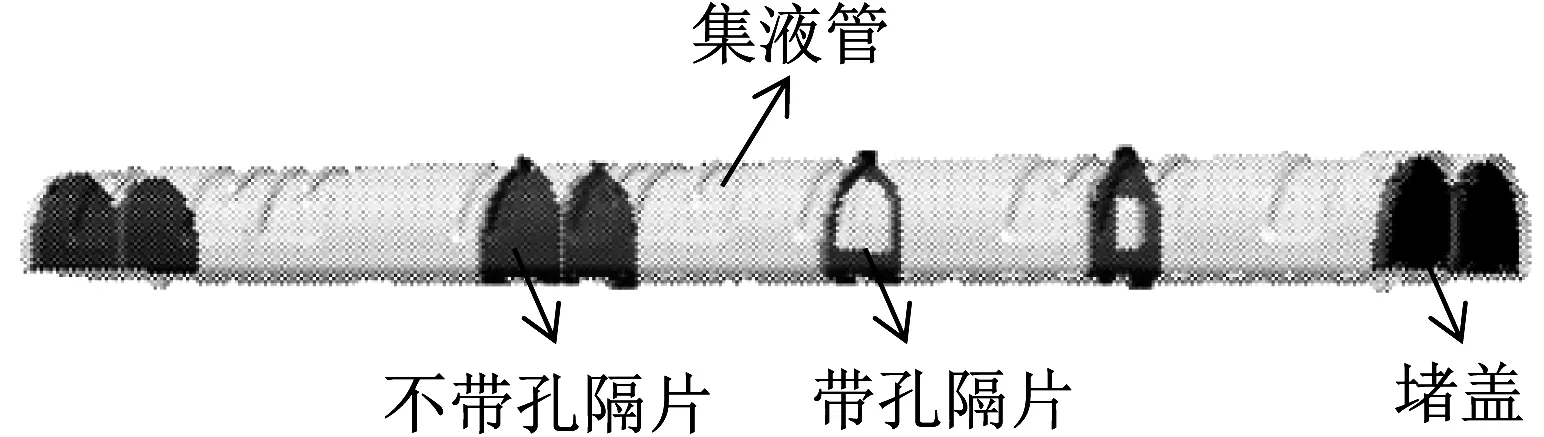

平行流蒸发器的结构如图1所示,由集液管总成、扁管和翅片组成。扁管和翅片是进行换热的主要部件,扁管为微通道多孔扁管,内有6个通道,通道带有内肋,翅片为百叶窗翅片。集液管总成由集液管、隔片和堵盖组成,其作用是对制冷剂进行汇总并分流,使各流程扁管内制冷剂均匀分布。集液管的内部结构如图2所示,隔片从垂直于集液管的方向插在集液管内,隔片分为不带孔隔片与带孔隔片,不带孔隔片用于区分蒸发器流程,带孔隔片用于改善制冷剂分布,通过改变带孔隔片的开孔尺寸与位置来调节制冷剂的流量。

图1 平行流蒸发器结构Fig.1 Structure of evaporator

图2 集液管结构Fig.2 Structure of collector

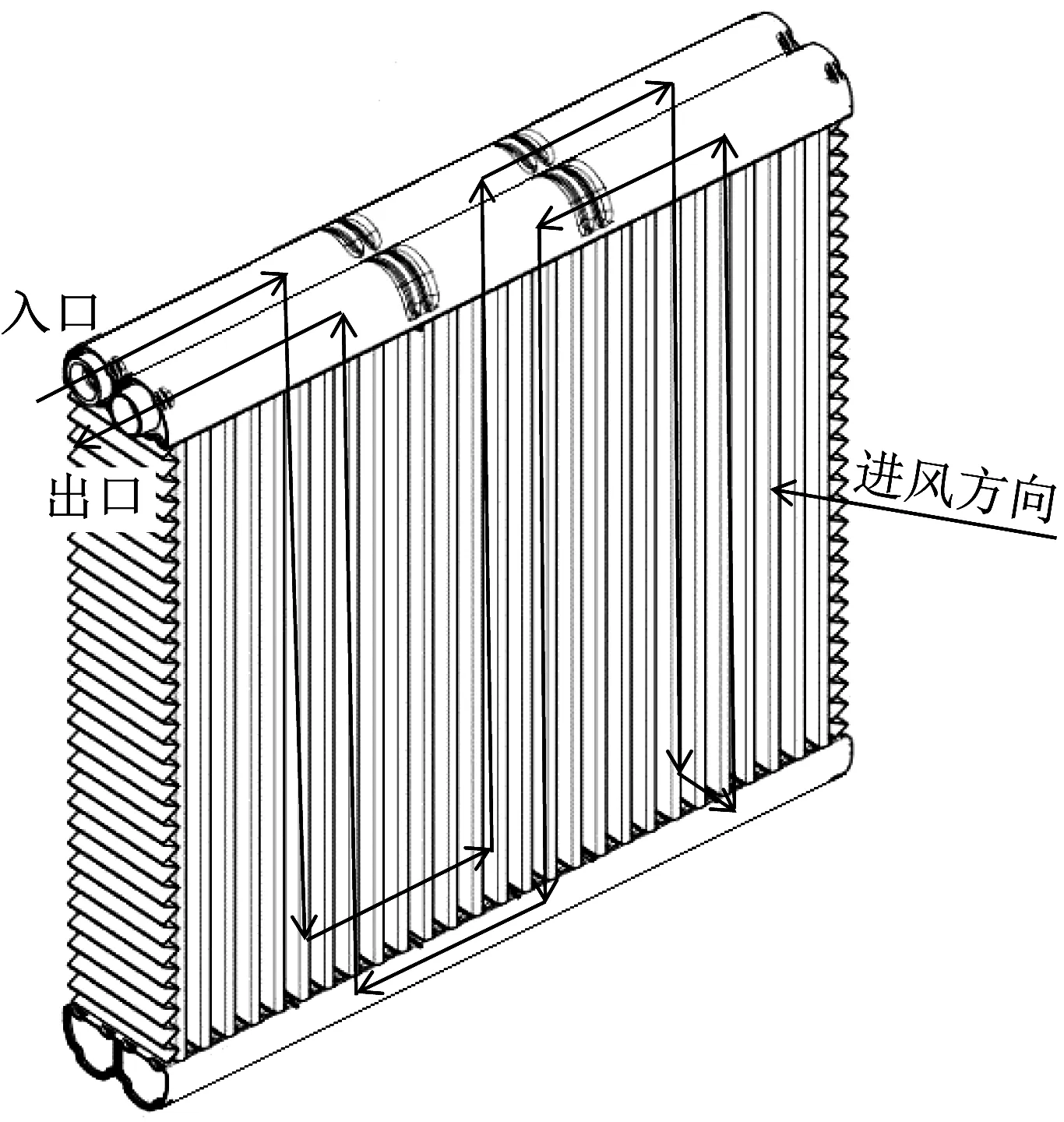

本文选用的平行流蒸发器为双排扁管、6流程结构设计,其中扁管总数为54根,单边扁管数为27根,流程设计为10根-7根-10根,制冷剂在蒸发器内流动示意图如图3所示。制冷剂首先由入口流进上集液管,在上集液管入口处的第10根和第11根扁管口中间插有不带孔隔片,因此第1流程为芯体出风侧靠近入口的前10根扁管;同样在下集液管的第17根和第18根扁管口中间设有不带孔隔片,制冷剂通过下汇集管进入由芯体出风侧中间的7根扁管组成的第2流程;第3流程由芯体出风侧剩余的10根扁管组成,制冷剂通过上集液管进入第3流程;由于芯体采用双排管设计,制冷剂通过下集液管合管位置处的开孔流入进风侧的第4流程,同理在芯体进风侧中流经第4、第5、第6流程,最后制冷剂从蒸发器出口处流出,完成6个流程。

图3 制冷剂流向示意图Fig.3 Diagram of refrigerant flow

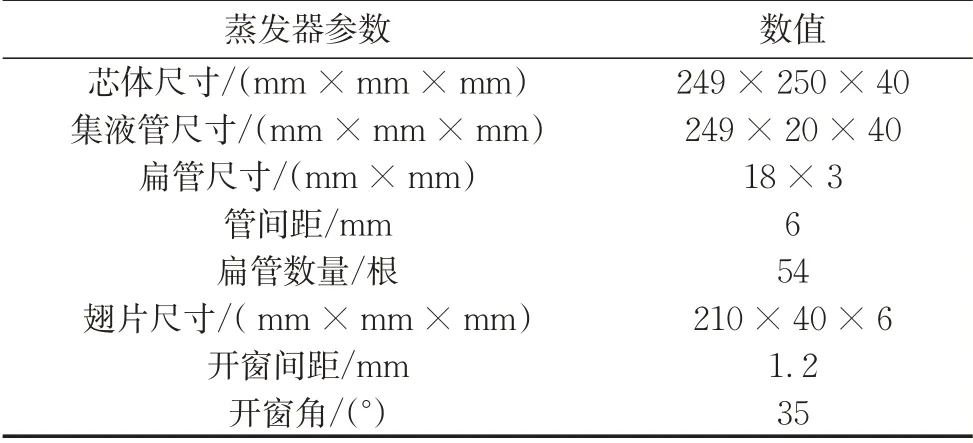

本文研究的蒸发器几何结构参数如表1所示。

表1 蒸发器几何参数Tab.1 Geometric parameters of evaporator

1.2 内置隔片的设计

微通道换热器扁管内气液两相制冷剂流量分配不均,导致蒸发器芯体表面温差大,对制冷性能有较大影响,同时使蒸发器有较高的结霜风险。集液管内部结构的合理设计可以提高换热器内制冷剂流量分配均匀性。在集液管内插入带孔隔片,通过改变其位置和开孔尺寸,能调整进入每根扁管的制冷剂流量。

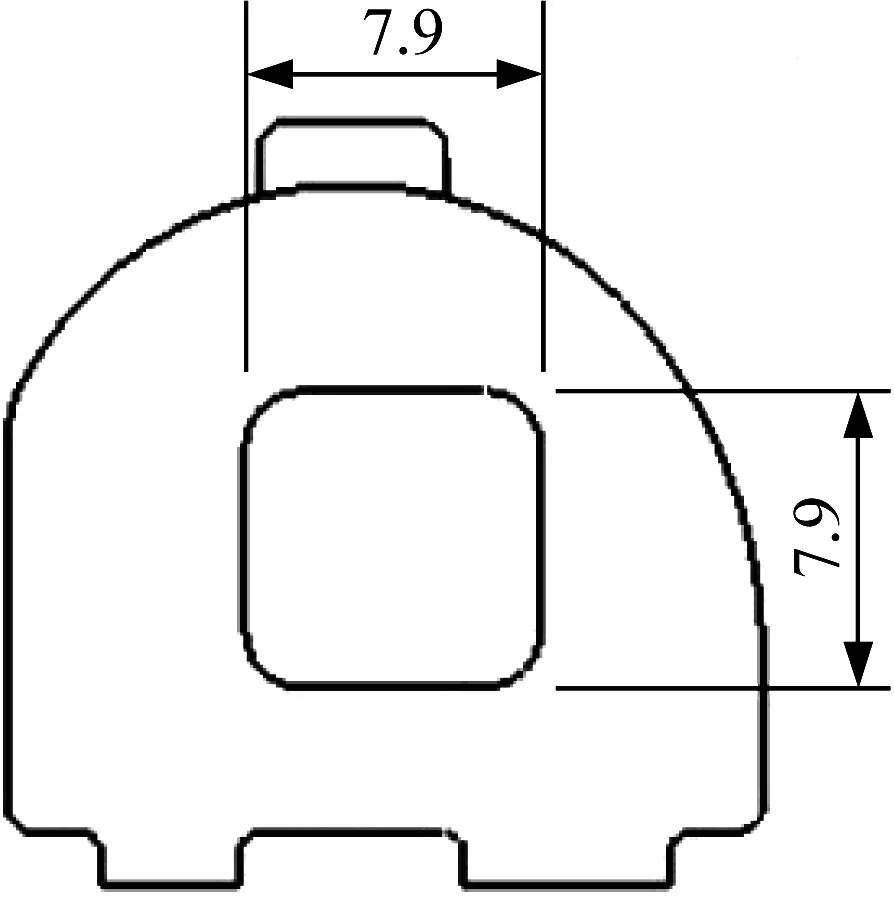

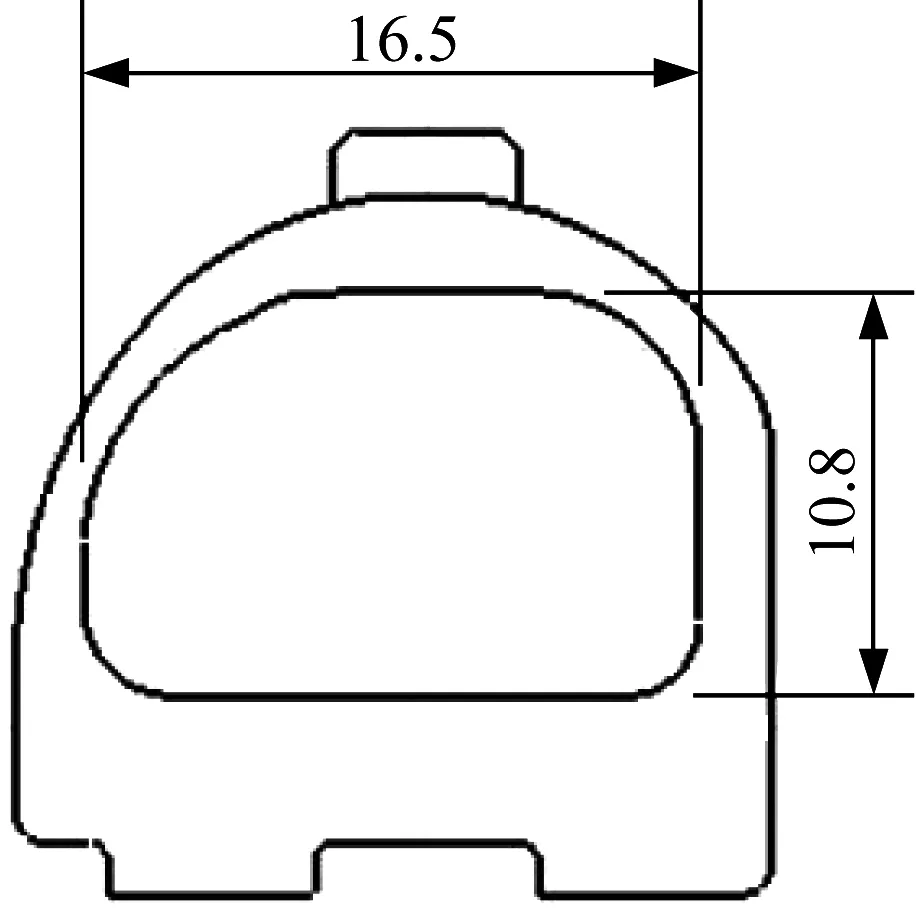

本文对蒸发器集液管的3种隔片插入方案进行了研究。通过调整插入隔片的位置、数量和开孔尺寸,对3种方案的蒸发器进行台架测试,验证不同隔片方案对制冷剂流量分配的影响,进一步研究流量分配对蒸发器制冷性能及蒸发器出风侧表面温度场的影响。由于本文选用的蒸发器结构为6流程,同时制冷剂进出口在芯体同一侧,为保证蒸发器能获得最优的制冷性能,一般将蒸发器芯体的出液侧作为进风侧,如图3所示,以实现交叉换热。按照制冷剂的换热规律,制冷剂流经第5流程和第6流程时,大部分已经气化,不能进行换热,同时第4流程到第6流程为芯体的进风侧,相对于第1流程到第3流程,其进风温度偏高,因此会造成经过第4流程后的空气温度偏低,而经过第6流程后的空气温度偏高。为了降低第6流程的出风温度,需要使制冷剂在第5流程和第6流程内均匀流动,同时增加流阻使制冷剂换热更加充分,从而将空气温度降低。为此,首先在第5流程设置小孔隔片,将制冷剂流速降低,之后再设置大孔隔片,增加流阻。本文蒸发器集液管中小孔隔片及大孔隔片尺寸如图4和图5所示。

图4 小孔隔片尺寸(单位:mm)Fig.4 Diagram of small hole baffle(unit:mm)

图5 大孔隔片尺寸(单位:mm)Fig.5 Diagram of big hole baffle(unit:mm)

赵兰萍等[11]所做的平行流蒸发器内制冷剂流量分配特性的CFD模拟结果表明,由于进入蒸发器内的制冷剂状态为气液两相,液态制冷剂在进入集液管后会产生射流,在重力作用下会与气态制冷剂分离,使得液态制冷剂集中在上游扁管,而下游扁管分配不到液态制冷剂。池帮杰等[12]对纯液体制冷剂的分配特性进行了研究,发现在小负荷工况下,换热器内的流量分布为两侧高、中间低,在大负荷工况下,流量分布为入口侧低、出口侧高,且流量分配不均匀度随流量增加而显著增大。因此本文中带孔隔片均安插在每个流程的中心位置,以保证该流程内气液制冷剂的分离滞后,将每个流程内上游及下游扁管的流量差异减小。

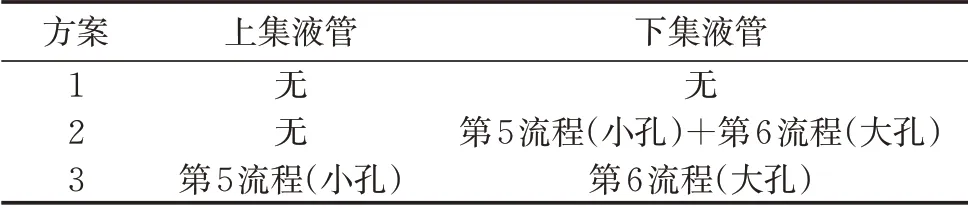

基于以上分析,隔片插入方案如下:1号方案为蒸发器不设带孔隔片;2号方案为蒸发器在下集液管第5流程设置小孔隔片,第6流程设置大孔隔片;3号方案为蒸发器在上集液管第5流程设置小孔隔片,下集液管第6流程设置大孔隔片;3种隔片插入方案的具体参数如表2所示。

表2 集液管内插隔片方案Tab.2 Scenarios for baffle position in collector

2 试验

2.1 试验装置及方法

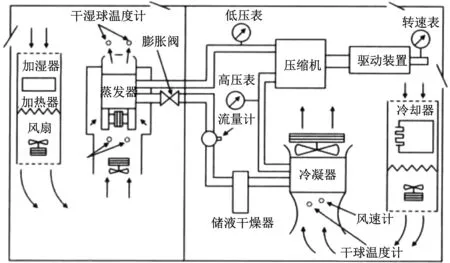

蒸发器的性能试验在汽车空调系统综合性能试验台上进行,该试验台采用空气焓差法作为测量的基本手段,可以准确测量空调的制冷量、制热量、压缩机转速、风量以及鼓风机参数,焓差试验台示意图如图6所示。测量系统包括蒸发室和冷凝室,由蒸发器、冷凝器、压缩机、电子膨胀阀以及辅助设备组成,制冷剂为R134a。蒸发器芯体用工装固定在蒸发室内,将满足工况要求的空气经风道提供给蒸发器进行换热,通过布置在蒸发器出风面的传感器测量出风温度和湿度,管路内的流量计及高低压表测量制冷剂流量和含油率,如图7所示。通过以上传感器测得的参数计算后得到蒸发器的制冷量。

图6 焓差试验台Fig.6 Enthalpy difference test bench

图7 蒸发室工装安装示意图Fig.7 Evaporator validation tooling assembly

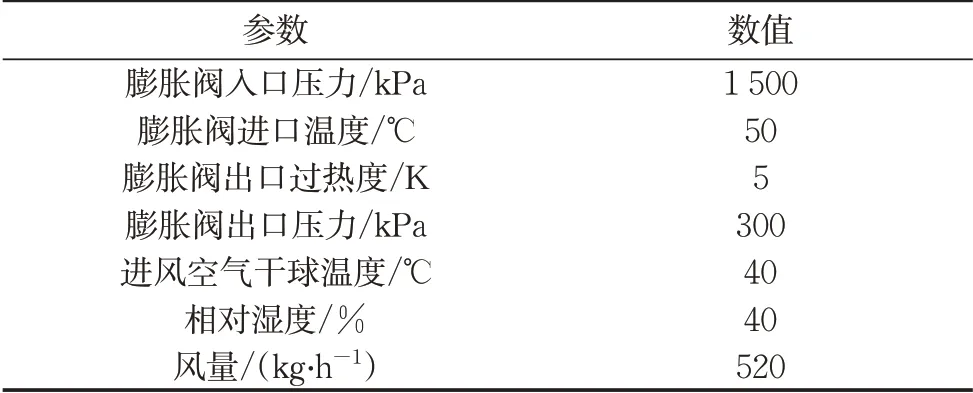

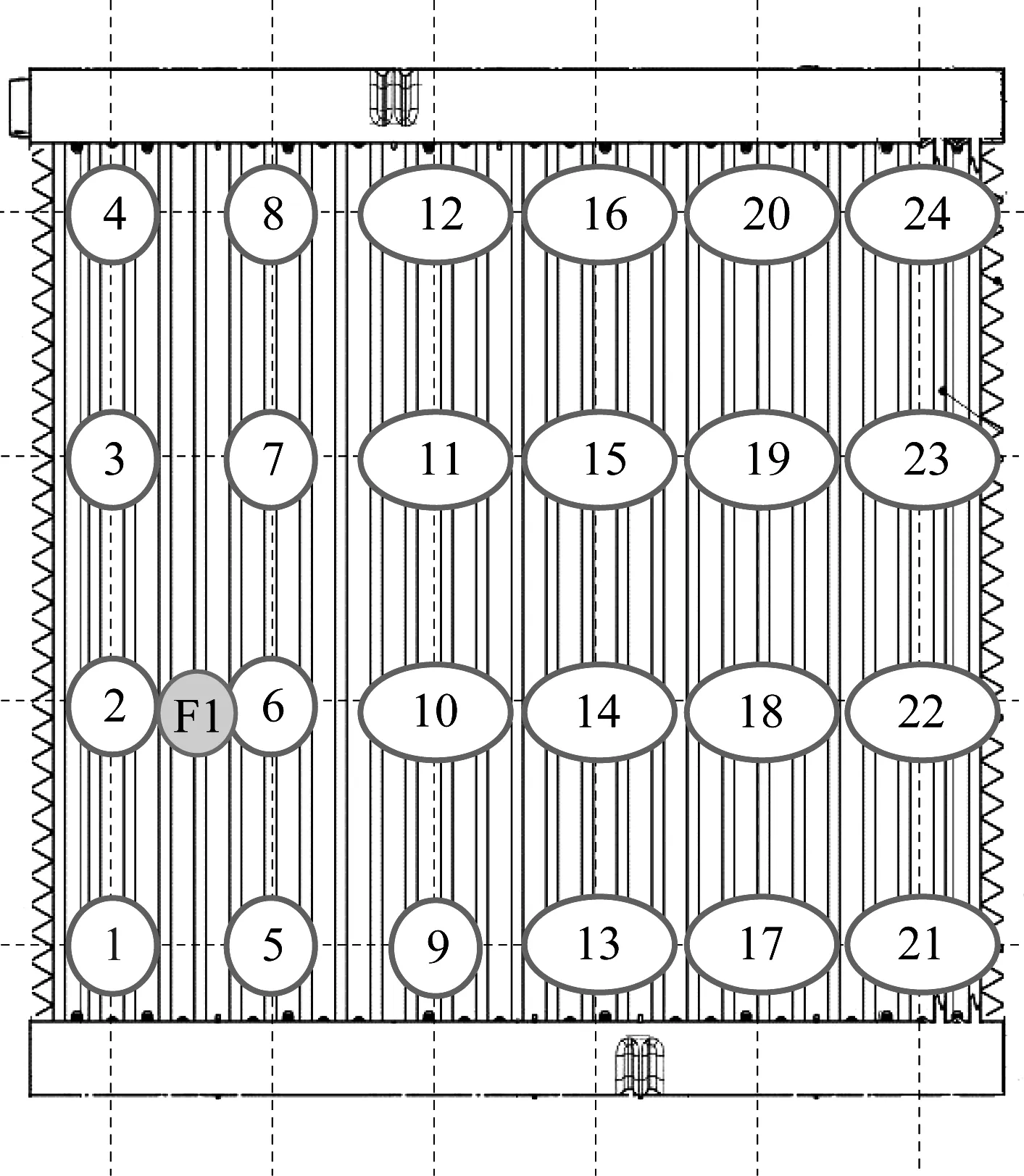

本文研究中的制冷性能测试工况如表3所示。蒸发器表面温度均匀性测试工况如表4所示。

表3 制冷性能测试工况Tab.3 Test condition for cooling performance

表4 蒸发器表面温度均匀性测试工况Tab.4 Test condition for evaporator inhomogeneity

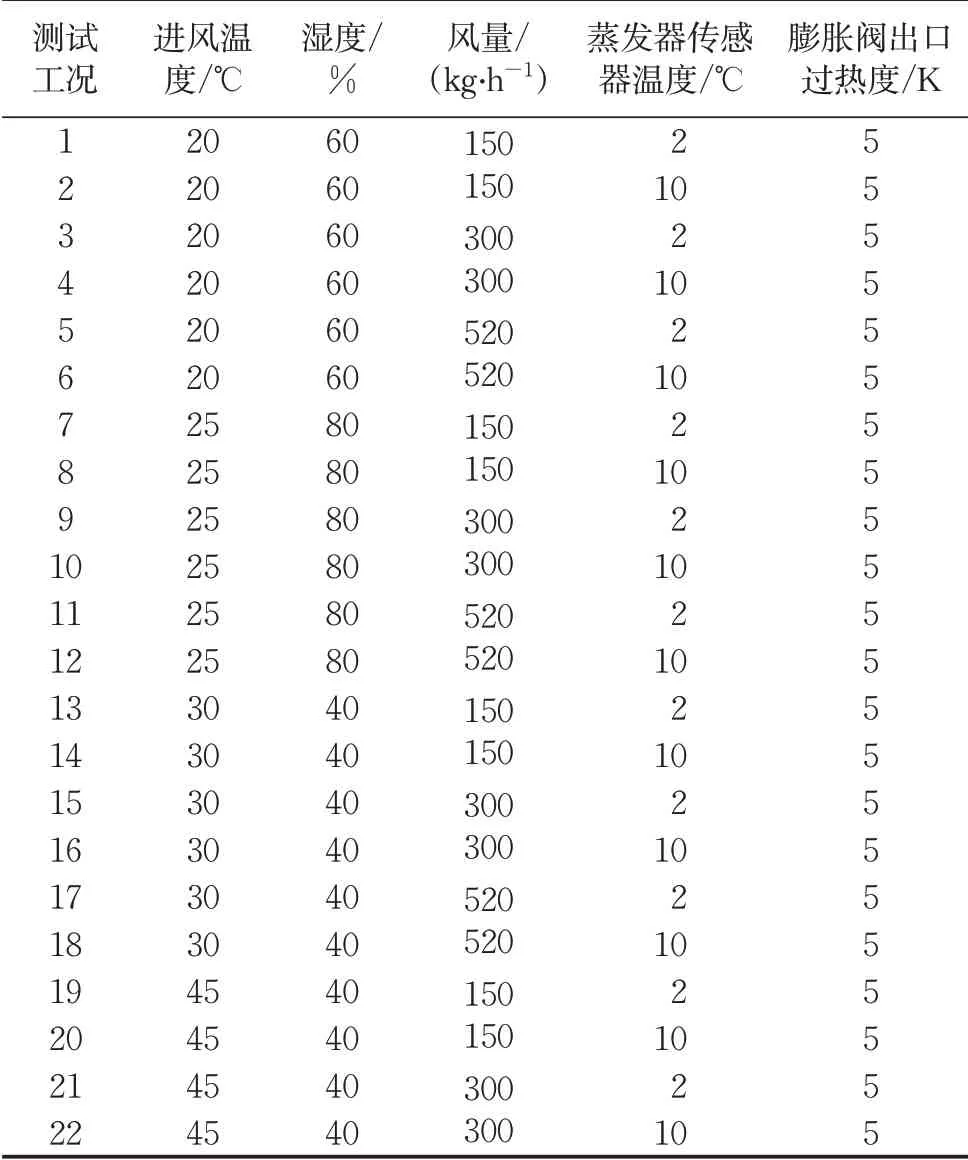

测量蒸发器出风面表面温度分布的传感器布置方式如图8所示。其中F1点为经空调系统试验后锁定的蒸发器传感器位置。

图8 出风面24个传感器布置图Fig.8 Layout of 24 sensors on air outlet surface

2.2 试验结果分析

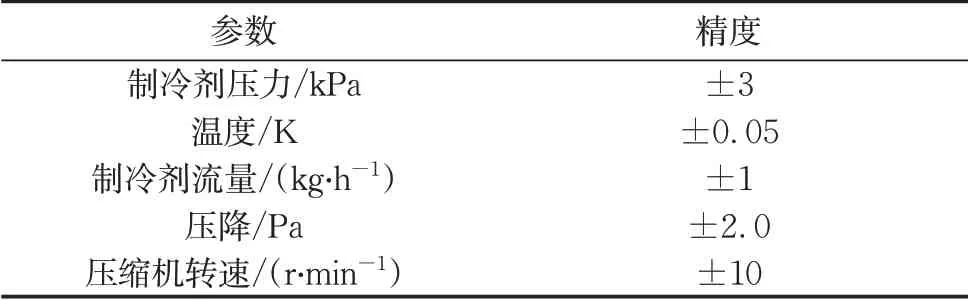

在汽车空调系统综合性能试验台上对蒸发器进行试验,通过以下4个参数来衡量蒸发器的性能表现:蒸发器的制冷量、制冷剂的流量、蒸发器表面最大温差ΔTmax-min以及蒸发器最冷点与蒸发器传感器(F1)温差ΔTF1-min。试验参数与精度见表5,蒸发器制冷量的相对误差≤2.5%,具体计算方法见文献[13].

表5 测量参数及精度Tab.5 Parameters and accuracy of measurement

蒸发器的制冷量直接关系到空调系统的制冷能力,在本文试验工况下,制冷剂在膨胀阀前的入口压力、入口温度、出口压力和过热度都是限制条件,因此蒸发器进出口焓差是确定的,3种方案蒸发器单位质量制冷剂的换热能力相同,除去测量误差影响,蒸发器的制冷量与制冷剂的流量成正比。虽然3种方案的蒸发器集液管内置隔片的情况不同,但蒸发器芯体部分的换热面积完全相同,因此在该试验条件下,蒸发器制冷量越大,换热效率越高,性能越好。制冷性能测试结果如表6所示,对应3种方案蒸发器表面温度分布结果如图9、10所示。

表6 制冷性能试验结果Tab.6 Test result of cooling performance

从表6的性能试验结果可知,当蒸发器采用2号和3号方案设置隔片后,带孔隔片影响了制冷剂的流动,使得压降和流量增加,而且通过对制冷剂的均匀分配,使得制冷性能有7.4%的提高。对比2号和3号方案的数据,2号方案的制冷量和制冷剂侧压降更高,表明合理的隔片安插方案可以进一步优化制冷剂分配特性。

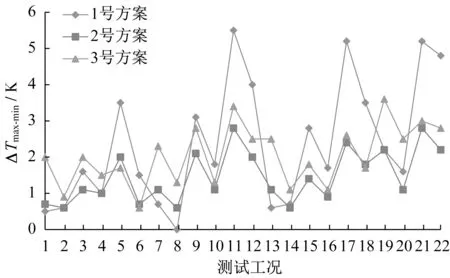

6流程蒸发器相较于2流程与4流程具有更优的表面温度分布情况。图9为3种方案22个蒸发器出风面表面温差测试点折线图。从图9中可以看出,1号方案在没有加隔片的情况下,表面最大温差ΔTmax-min达到了5.5℃。蒸发器的表面温差大,一方面会造成空调出风温度不均匀,影响乘客的舒适性,另一方面蒸发器工作时表面会有冷凝水,因此在空调系统工作时,蒸发器有结霜结冰的风险,而表面温差大会使结霜结冰风险增加。2号和3号方案中增设隔片后,表面最大温差明显降低,温度分布更加均匀,表明制冷剂在芯体内的分布更加均匀。

图9 蒸发器表面最大温差ΔT max-minFig.9 Maximum temperature differenceΔT max-min on evaporator surface

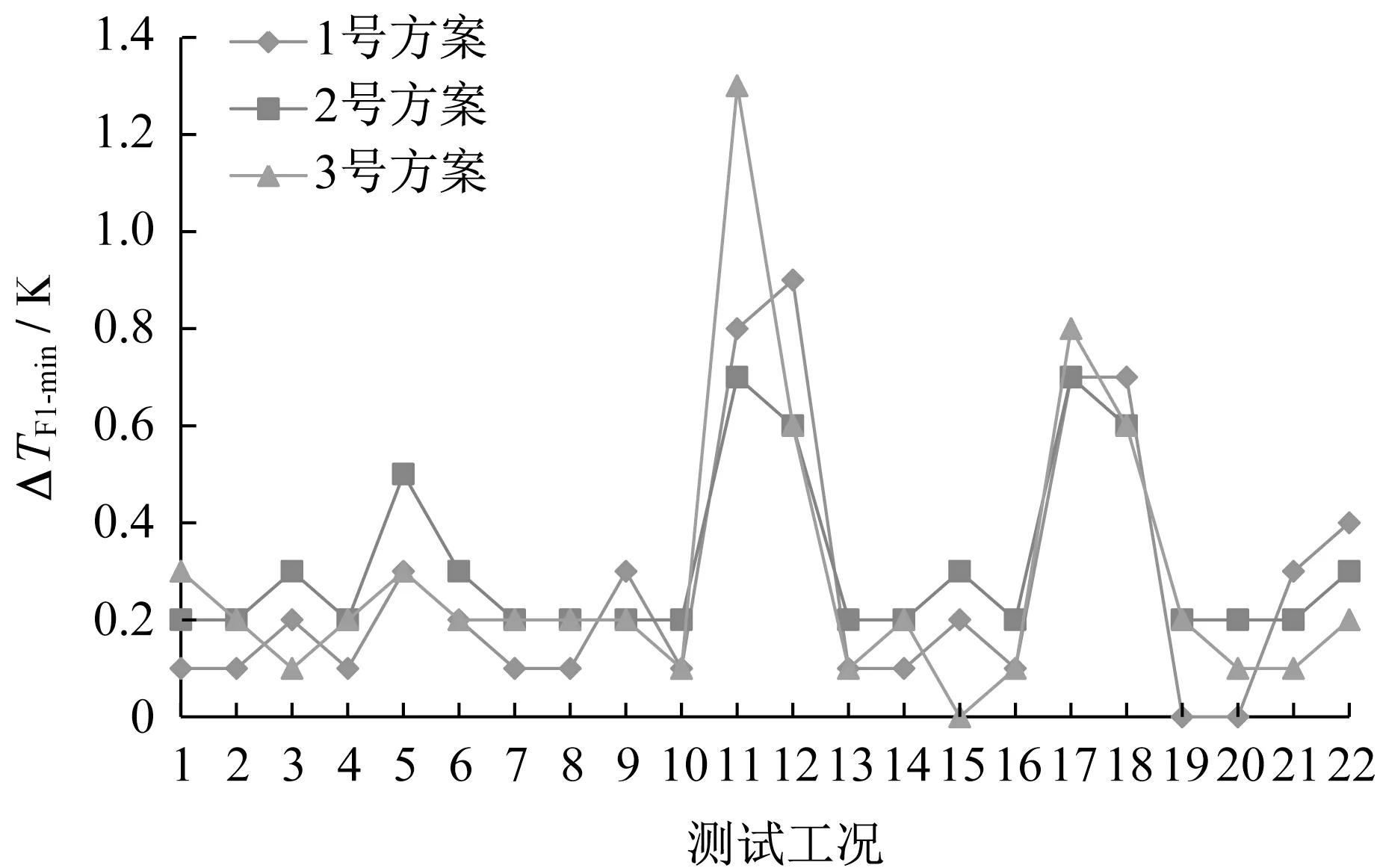

当蒸发器表面温度低于水的冰点温度和空气的露点温度时,水蒸气在蒸发器表面上凝结形成霜层,大量堆积的霜层会堵塞翅片间的空气流动通道,增大空气侧的换热热阻,导致蒸发器的传热性能降低,压缩机和鼓风机功耗增加[14-15]。因此在蒸发器表面布置蒸发器温度传感器,用于控制压缩机工作,以避免蒸发器表面结霜。图10所示为蒸发器最冷点与蒸发器传感器(F1)温差ΔTF1-min折线图。从图10中可得,3号方案样件在工况11下ΔTF1-min达到了1.3 K,通常为保证蒸发器温度传感器能有效保护压缩机,传感器的布置位置要求与最冷点差值不能大于1 K,否则会有结霜风险。因此从控制蒸发器芯体表面结霜角度来看,2号方案样件优于3号方案样件。

图10 蒸发器最冷点与蒸发器传感器温差ΔT F1-minFig.10 Temperature difference between coldest point of evaporator and evaporator sensorΔT F1-min

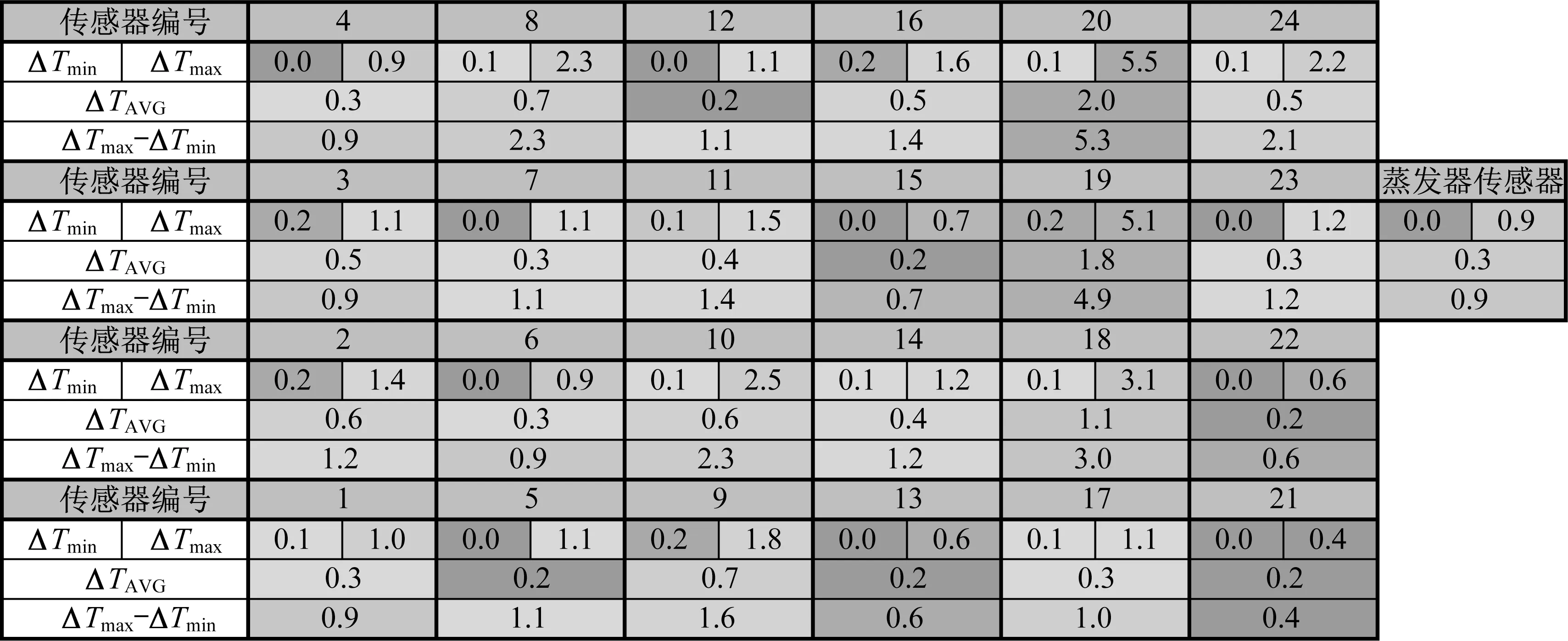

为更直观的观察蒸发器表面温度分布趋势,文中给出蒸发器在22个测试工况下汇总的表面温度分布,如图11~13所示。图11~13中,ΔTmin为该点到最冷点的温差最小值,ΔTmax为该点到最冷点的温差最大值,ΔTAVG为该点到最冷点的温差平均值,ΔTmax-ΔTmin为该点到最冷点的温差最大值和最小值的差值。在表面温度分布图中,深色区域代表芯体表面的热区,浅色区域代表芯体表面的冷区。

从图11~13中可以看出,1号方案蒸发器出风温度温差较大,芯体右上角局部温度过高,最高温差已经达到5.5℃,且其ΔTAVG达到了2℃,证明该区域在大部分工况下与最冷点的温差都很大,反映出制冷剂在第3与第4流程内换热不充分,导致出风温度偏高,可以通过在第5流程增加流阻的方式,使制冷剂在第4流程更加充分地换热;相比较而言,2号和3号方案蒸发器表面温度分布较为均匀,2号方案蒸发器表面最高温差为2.8℃,3号方案蒸发器表面最高温差为3.6℃,2号方案蒸发器优于3号方案蒸发器;同时从图12和图13中可以看出,2号方案蒸发器冷区仍保持在芯体左下方的6号传感器附近,与目前设定的蒸发器传感器位置相符,而3号方案蒸发器冷区有右移的趋势,3号方案蒸发器右下方22号方案传感器附近同样存在冷区且比目前定义的蒸发器传感器位置温度更低,如果选用3号方案蒸发器,传感器的位置需要重新进行标定。可见,通过调整蒸发器集液管内部插入隔片数量、位置和开孔尺寸,能有效改善蒸发器表面温度分布情况,进一步提高蒸发器性能和空调舒适性,同时也可以对蒸发器表面的最冷点进行调整,保证在不改变传感器位置的情况下,避免蒸发器结霜和压缩机异常等问题。

图11 1号方案蒸发器表面温度分布图(单位:℃)Fig.11 Temperature distribution of No.1 evaporator(unit:℃)

图12 2号方案蒸发器表面温度分布图(单位:℃)Fig.12 Temperature distribution of No.2 evaporator(unit:℃)

3 结论

本文通过台架试验的方法,研究了蒸发器集液管内带孔隔片对蒸发器性能的影响,结论如下:

(1)隔片的插入影响了两相制冷剂在集液管内的流动,使得蒸发器内部制冷剂压降和流量增加,合理设置蒸发器集液管内的带孔隔片,可以有效改善扁管内部的制冷剂分配,从而提高蒸发器的制冷能力。

(2)隔片的设置使得蒸发器表面最大温差明显降低,温度分布更加均匀,可以将表面温差控制在3 K以内,有效提高了蒸发器的制冷性能和空调热舒适性。

(3)通过调整隔片的尺寸和数量,可以选择蒸发器的最冷点位置,在不改变蒸发器传感器位置的前提下,对蒸发器温度分布进行优化,降低系统运行过程中出现蒸发器结霜和压缩机异常等问题的几率。

作者贡献声明:

王 东:指导数据分析、论文写作与修改。

吴承宣:蒸发器设计,数据分析及论文写作。

戴 捷:参与试验设计和试验结果分析。