改性纳米SiO2/环氧树脂杂化涂层对镁合金耐腐蚀性能的影响

2021-11-08赵碧芳邹德宁佟立波

赵碧芳,邹德宁,佟立波

(西安建筑科技大学,西安 710055)

作为最轻的金属结构材料,镁合金具有比强度高、比刚度高、电磁屏蔽性好等突出优点,已被广泛应用于汽车、航空航天、国防军工及电子通讯等领域[1]。出色的可降解能力和生物相容性,使镁合金在生物医用领域有着巨大的应用潜力,尤其作为骨钉、骨板及心血管支架材料,可以增强骨骼愈合和重建的能力以及无需二次手术即可去除的体内可吸收性,因此被认为是有前途的可生物降解的骨科植入材料[2]。但是,由于镁合金本身的自腐蚀电位很低,即使在大气环境中也很容易受到腐蚀,这也是镁合金行业面临的一个非常棘手的问题[3-4]。所以,对镁合金进行表面改性可以有效地改善其耐腐蚀性能,延长镁合金产品的服役寿命[5]。

近些年来,有机涂层被认为是通过隔离金属基体和腐蚀介质来保护金属的最有效的策略之一[6]。环氧树脂因其优秀的耐腐蚀性能、优异的粘结力且成本低廉,在镁合金、不锈钢、铝合金等金属表面得到了广泛的应用[7-9]。环氧涂层有很好的物理阻隔性,可以有效地阻碍腐蚀性物质的扩散路径,从而减少金属基体与腐蚀环境直接接触[10]。但是因为环氧树脂的固化收缩,会使涂层内部产生局部缺陷,如孔隙、裂纹等,导致涂层的致密性差。此外,长期暴露于腐蚀性介质中,这些缺陷的宽度和深度将增加。这些缺陷为腐蚀性介质从涂层内部扩散到金属基体表面提供了有效的扩散途径,从而加速了腐蚀过程[11-13]。因此,单一的环氧树脂涂层不能对镁合金起到长期的保护作用。

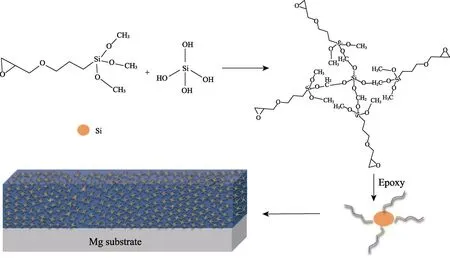

研究发现,将纳米粒子引入环氧树脂中,可以降低其热膨胀系数(CTE)及固化和机械增强时的收缩率[14]。添加一些倾向于填充环氧树脂固化收缩时产生的微小缺陷的纳米粒子,可以减少缺陷空间,提高环氧树脂层的交联密度[13]。阻断腐蚀介质在环氧树脂基体中的扩散路径,从而增强涂层本身的耐蚀性。A.Mahmoodi 等[15]用阳离子染料和有机黏土合成了纳米染料-黏土复合材料(DCNPs),加入环氧树脂涂层后,提高了涂层的耐腐蚀性。Liang 等[16]用纳米铝精矿与环氧树脂混合,制备了纳米复合环氧涂层,显著提高了涂层的耐蚀性能。纳米SiO2作为一种无毒、无污染、低成本的超细材料之一,近些年来备受关注[17]。尽管SiO2在改性环氧树脂材料力学性能方面备受关注,但是目前有关纳米SiO2/EP 在镁合金耐腐涂层方面的研究相对较少,且方法大多复杂、难以实行。本文使用硅烷改性纳米SiO2,利用SiO2本身具有的三维结构,利用SiO2表面─OH 接枝γ-缩水甘油醚氧丙基三甲氧基硅烷,采用简便的层层自组装方法,即在镁合金表面一层一层涂覆,从而制备致密度更高的三维网状SiO2/EP 杂化涂层,并研究分析了杂化涂层在镁合金表面的耐蚀性及长效服役性。

1 实验

1.1 原材料及设备

实验原材料包括:Ca、Sr 添加Mg-6.0Zn-0.5Ca-0.6Zr(质量分数)合金;环氧树脂(E-51),上海麦克林生化科技有限公司;固化剂,上海易恩化学技术有限公司;纳米二氧化硅(平均粒径15 nm),上海阿拉丁生化科技有限公司;γ-缩水甘油醚氧丙基三甲氧基硅烷(KH-560,质量分数97%),上海易恩化学技术有限公司;乙酸(分析纯),西陇化工股份有限公司;无水乙醇,成都市科隆化学品有限公司;去离子水。实验所用设备如表1 所示。

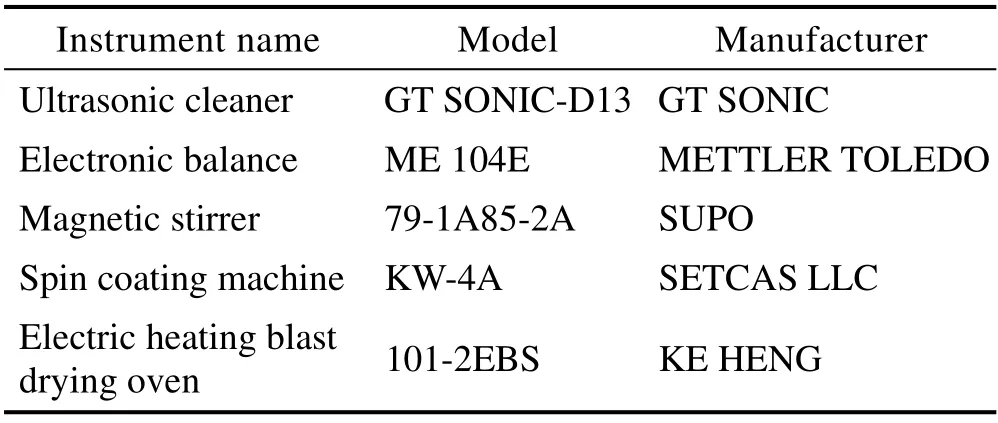

表1 主要实验设备Tab.1 Main experimental equipment

1.2 涂层制备

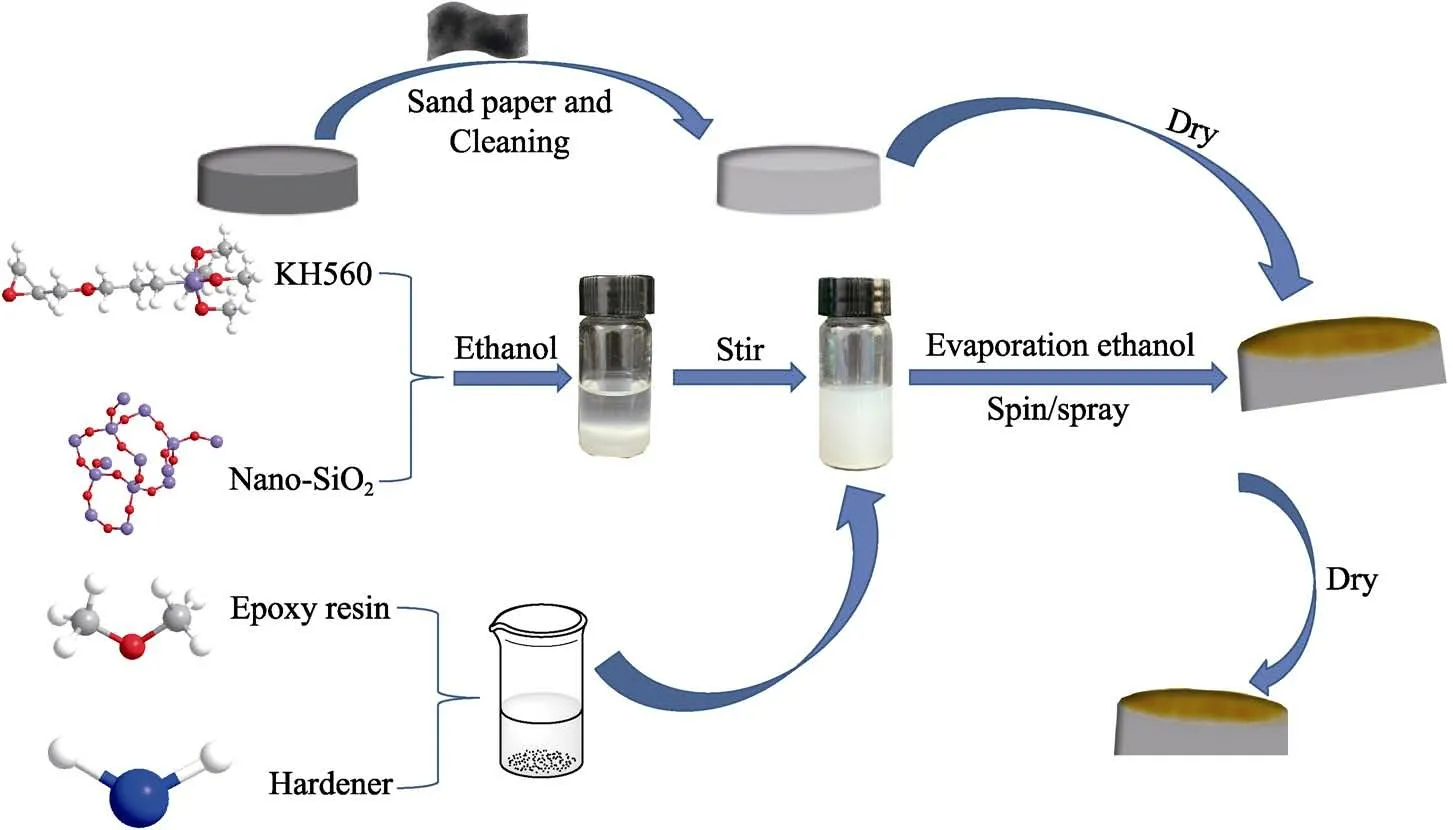

将镁合金切割为直径15 mm、高度5 mm 的圆柱。依次用800、1000、2000 目的砂纸在预磨机上预磨至表面光滑后,用抛光膏抛光,然后分别用丙酮和乙醇超声清洗10 min 后,烘干备用。

将0.25 mL KH560(γ-(2,3-epoxypropoxy)propytrimethoxysilane)加入4.75 mL 无水乙醇中,逐滴加入乙酸调节溶液pH 值为4 左右。再将溶液放置于磁力搅拌器上,搅拌器搅拌速度为7 档,室温搅拌5 h。搅拌结束后,再将0.3 g SiO2放入搅拌好的溶液中,超声分散30 min,之后将磁力搅拌器以20 档的速度搅拌4 h,制备成改性纳米二氧化硅分散液。

取2 mL 环氧树脂加入到制备好的纳米SiO2分散液中,在磁力搅拌器上以10 档的速度,在40 ℃下搅拌至无水乙醇挥发完全,再恢复室温搅拌2 h,搅拌完成后,加入固化剂继续搅拌1 min。把烘干后的样品放置于台式匀胶机上,将配好的SiO2/EP 溶液滴在样品表面,以低速150 r/min 旋转13 s、高速3000 r/min工作10 s。为了对比研究,以同样方法制备了纯环氧树脂涂层(EP)。SiO2/EP 涂层构筑原理及实验具体步骤如图1、图2 所示。

图1 SiO2/EP 涂层构筑原理图Fig.1 Schematic diagram of SiO2/EP coating construction

图2 SiO2/EP 涂层制备工艺Fig.2 preparation process of SiO2/EP coating

1.3 表征方法

用扫描电镜(Gemini SEM 300)观察涂层的表面形貌、涂层厚度。用原子力显微镜的接触模式获得涂层表面的三维结构以及表面粗糙度。通过衰减全反射傅里叶变换红外光谱法(ATR-FTIR)表征 EP 和EP-SiO2涂层的基团类型。涂层的耐蚀性能采用电化学工作站(Gamry reference 600+ PCI4/7500)测试,介质为3.5%的NaCl 溶液。工作系统是三电极电池,其中铂片为对电极,饱和甘汞电极为参比电极,暴露面积为1 cm2样品为工作电极。开路电位测量时间为300 s,为了消除坏点的干扰,电化学阻抗谱的测试频率为100 kHz~10 mHz,测试数据通过ZSimpDemo3.3进行拟合,在开路电位基础上下浮动0.8 V,测试动电位极化曲线,扫描速率为5 mV/s。为测试涂层的长效服役性,在3.5%的NaCl 溶液中进行336 h 的浸泡实验。

2 结果及分析

2.1 涂层形貌

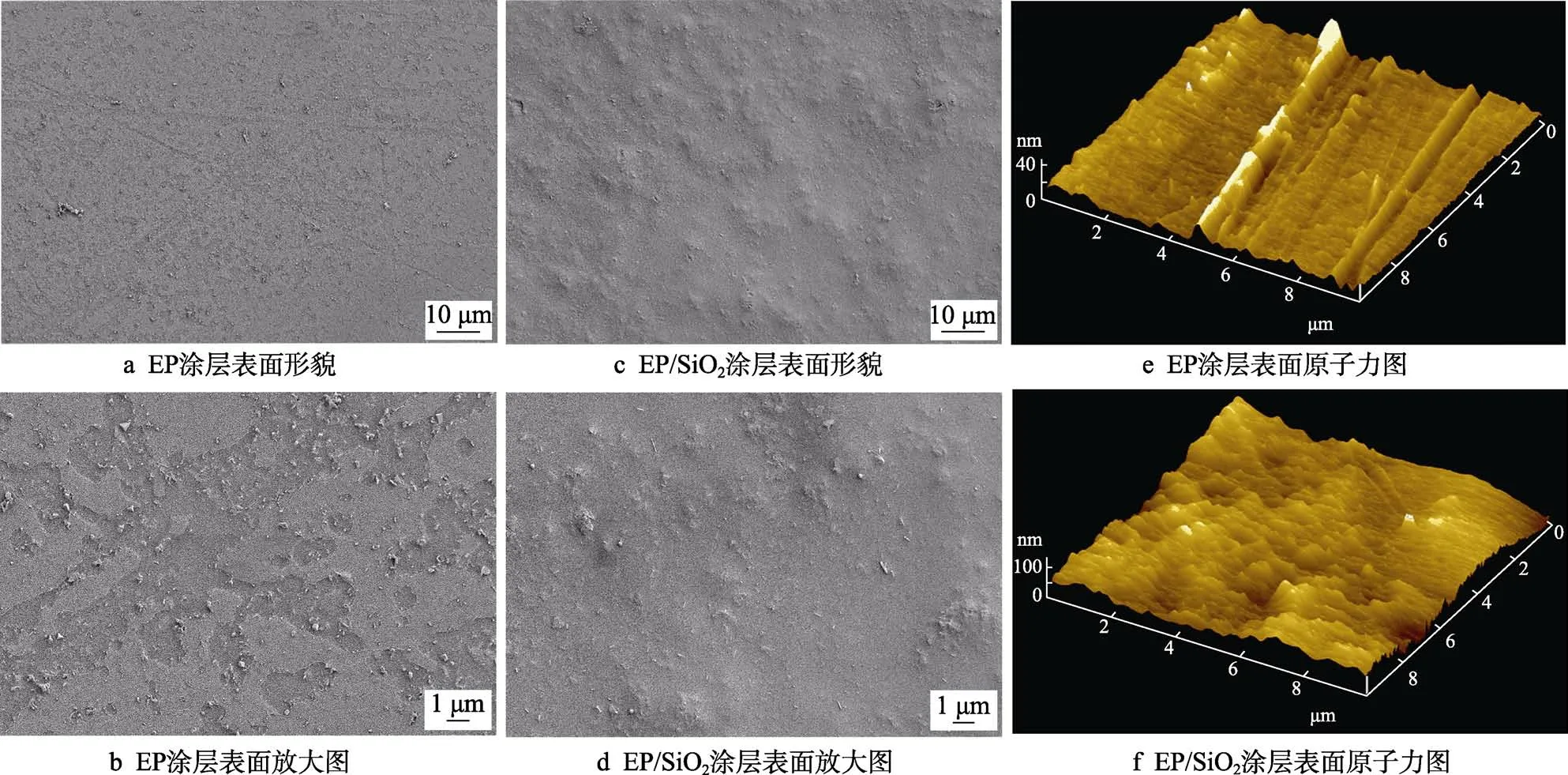

图3 给出了不同涂层的表面形貌。从图3a 和图3b 可以观察到涂层表面存在很多沟壑,证明该涂层的表面平整性较差。从图3c 和图3d 可以看到表面有大量均匀的凸起,表明纳米SiO2颗粒成功地嵌入环氧树脂中,并在表面形成轻微团聚。与环氧树脂涂层不同的是,SiO2/EP 涂层表现出较好的完整性,说明纳米SiO2的添加,提高了环氧树脂涂层的流平性。图3e 和图3f 展示了AFM 图像,EP 涂层表面平整,平均粗糙度Ra=3.413 nm,竖条状的凸起可能是由环氧树脂固化收缩导致的体积变化所产生的[18-19]。SiO2/EP 涂层表面则分布着轻微团聚的纳米SiO2,平均粗糙度Ra=15.31 nm,表明添加SiO2增加了EP 涂层的表面粗糙度。

图3 各涂层样品的表面形貌及原子力图Fig.3 SEM pictures and AFM images of each coating sample: a,b) surface morphology and enlarged view of EP; c,d) surface morphology and enlarged view of EP/SiO2; e,f) atomic diagram of EP and EP/SiO2 coating surface

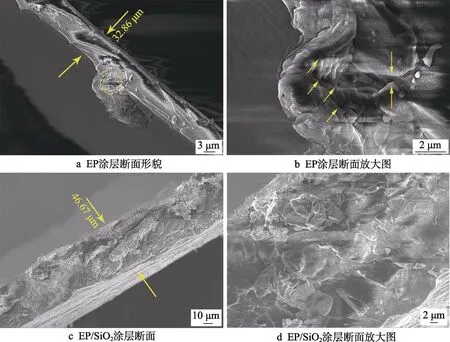

涂层的断面样品是将薄膜旋涂于1 mm 的镁板上,然后在液氮中淬断得到的。样品的断面如图4 所示,由图4a 可以看出,EP 涂层断面整体光滑平整,存在很明显的平坦区和断裂区,裂纹扩展比较容易,且扩展过程基本没有阻碍[20]。从EP 涂层断面放大图(图4b)中可以很明显地观测到,EP 涂层存在孔洞、裂纹等缺陷,长时间浸于腐蚀液中,会给腐蚀介质在涂层中的扩散提供路径。从图4c 中可以看到,SiO2/EP涂层形成了均匀的花苞状,有着横竖交错的多层形貌,证明改性纳米SiO2在环氧树脂中有较好的分散性,并形成了三维网状组织。另外,加入纳米SiO2可以有效阻止裂纹在涂层内部扩展,改善环氧树脂固化后的本征缺陷,其所形成的紧密三维网状组织可以有效阻止腐蚀介质在涂层内部扩散。

图4 各涂层样品的断面图Fig.4 The cross-sectional SEM images of (a, b) EP coating and (c, d) EP/SiO2 coating

2.2 红外分析

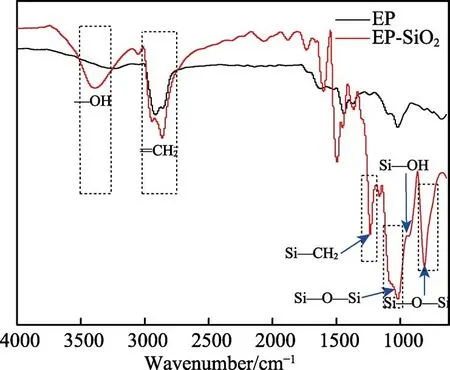

利用ATR-FTIR 对涂层进一步分析,结果如图5所示。由图5 可知,3420 cm−2处为─OH 的吸收峰,且在933 cm−2处也观察到了Si─OH 键,说明有大量Si─OH 生成,表明SiO2网络成功接枝到环氧树脂上。1059 cm−1处为 Si─O─Si 的非对称伸缩振动,800 cm−1处为Si─O─Si 的对称伸缩振动[21],说明硅烷偶联剂成功接枝SiO2,表明环氧树脂中已经形成了改性纳米SiO2网络。1235、2863、2945 cm−1处为Si─CH3中C─H 键的吸收振动,证明甲基被成功接枝到SiO2网络上。

图5 EP 涂层和EP/SiO2 涂层的FTIR 图Fig.5 FTIR spectra of EP coating and EP/SiO2 coating

2.3 涂层的耐蚀性能

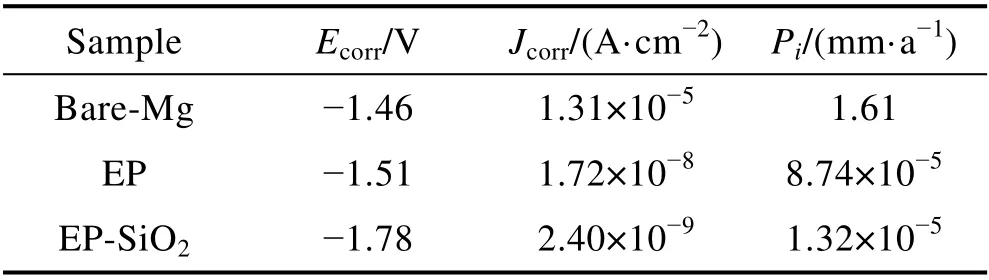

为了测试涂层样品的耐蚀性,动电位极化曲线如图6g 所示,其拟合结果如表2 所示。裸镁合金的腐蚀电流密度(Jcorr)为1.31×10−5A/cm2,腐蚀速率为1.6 mm/a,而镁合金在模拟血浆溶液中的最大腐蚀速率为0.547 mm/a[22],表明纯镁合金在电解液中会遭到严重腐蚀。纯EP 涂层的腐蚀电流密度为1.72×10−8A/cm2,相比于裸镁合金,降低了3 个数量级,腐蚀速率为8.74×10−5mm/ a,相比裸镁合金的腐蚀速率降低了5个数量级,耐腐蚀性得到了明显提升。SiO2/EP 涂层的腐蚀电流密度相比于裸镁合金降低了4 个数量级,腐蚀速率降低了5 个数量级,说明SiO2/EP 涂层有效地抑制了它在电解液中的阳极反应,表现出了优异的耐腐蚀性能。这些结果表明,在环氧树脂中添加纳米SiO2,可以对提高涂层的耐蚀性起到积极的影响,显著降低镁合金基体的腐蚀速率。

表2 各个样品在3.5% NaCl 溶液中的动电位极化曲线的拟合结果Tab.2 The fitting result of potentiodynamic polarization curves of each sample in 3.5wt% NaCl solution

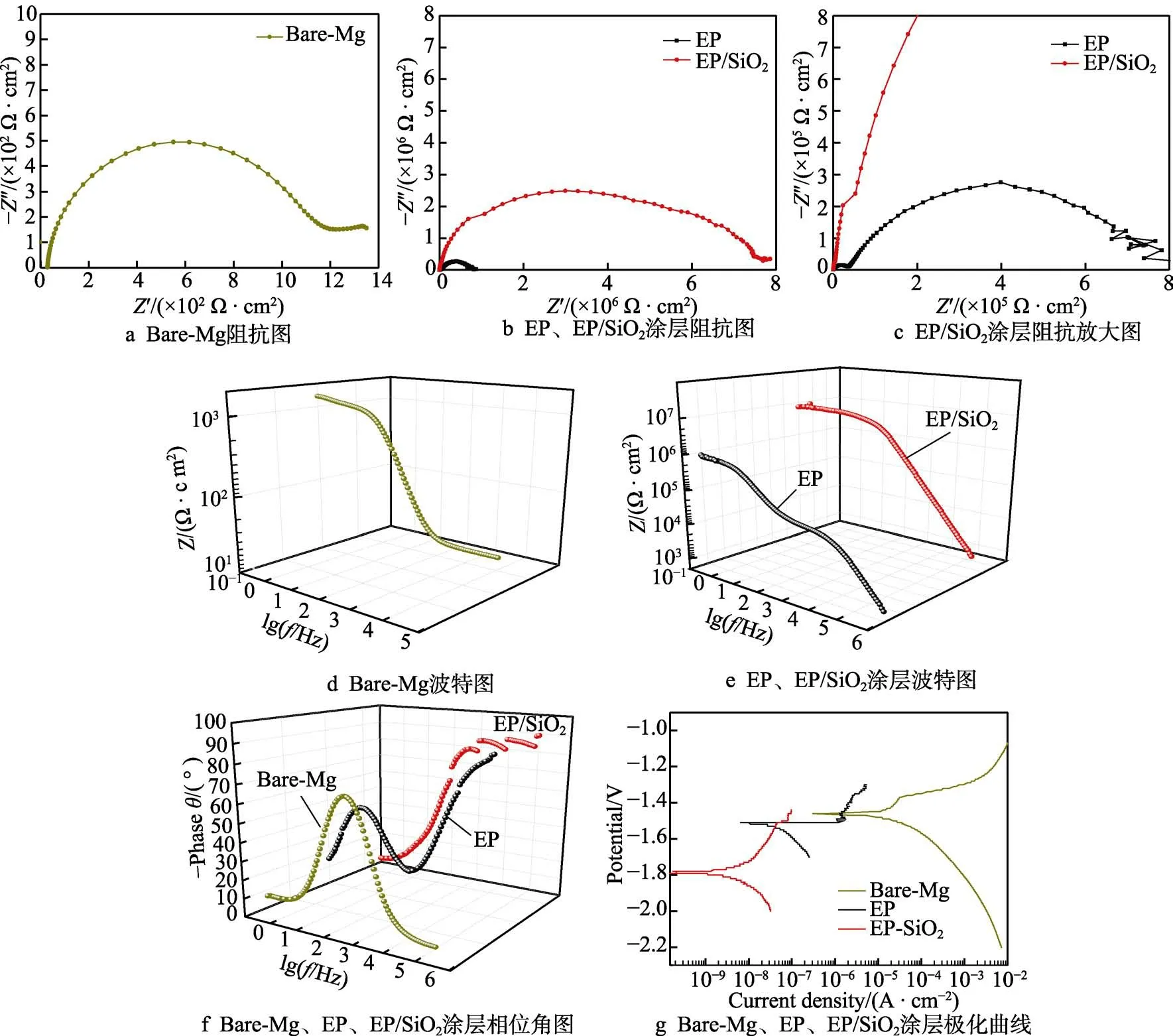

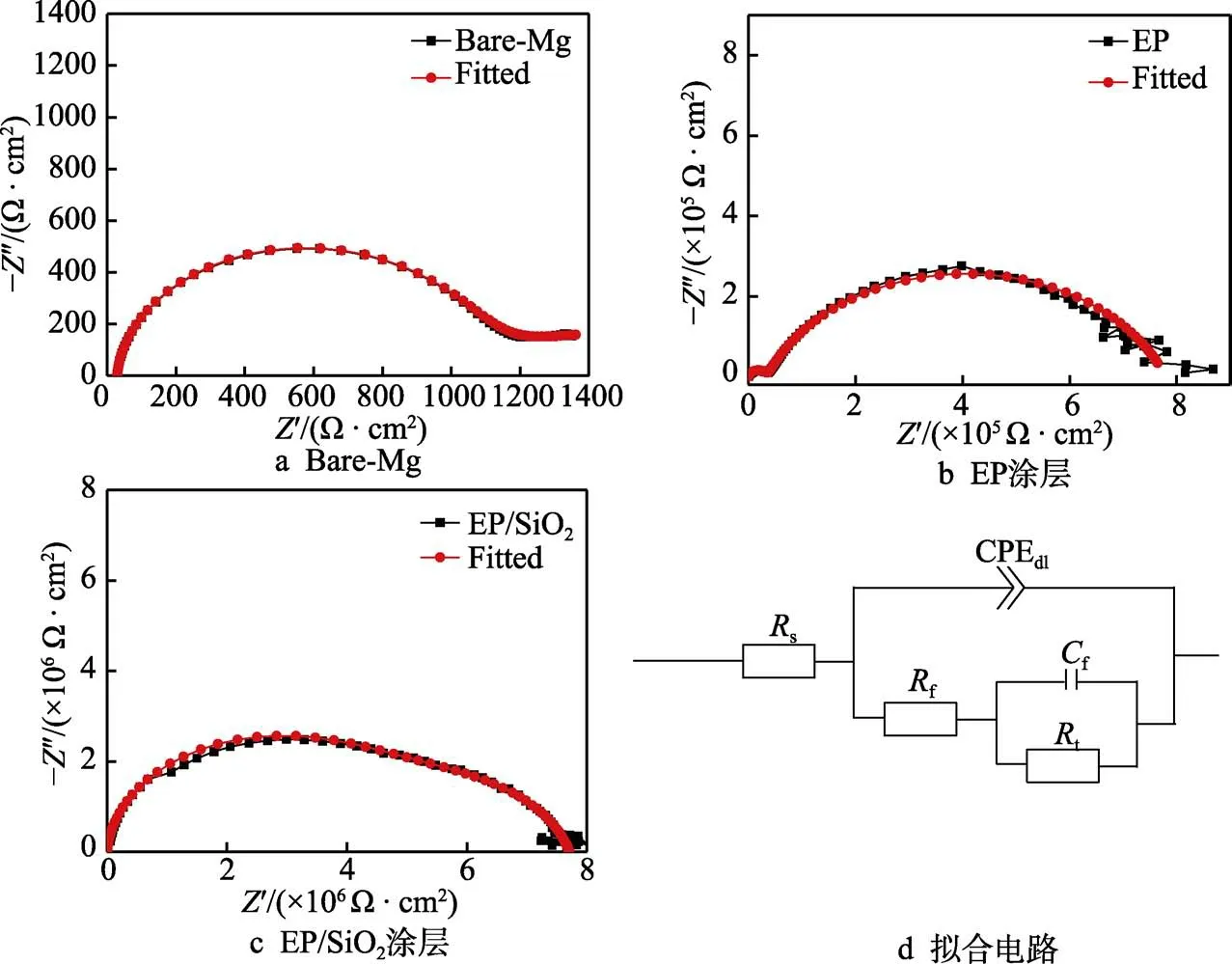

图6a 和图6b 给出了各涂层样品的Nyquist 图。可以看出,纯镁合金样品在高频和低频有两个电容回路,高频回路反映了基体-电解质界面的电荷转移电阻和双层电容,低频回路与电解质在氧化膜中的扩散有关。高频电容弧的直径越大,试样的耐腐蚀性越好[23]。纯EP 涂层的高频电容弧明显大于纯镁合金,并在低频区没有观察到新的电容回路,说明腐蚀液并没有扩散到涂层中,意味着EP 涂层为镁合金提供了有效保护。图6c 为EP/SiO2涂层阻抗放大图,观察到EP/SiO2涂层表现出更高的高频回路,表明其耐蚀性得到显著提高。在Bode 阻抗图中也看到了相同的趋势,如图6d 和图6e 所示,图6e 中黑色曲线为EP 涂层,红色曲线为EP/SiO2涂层。通过Bode 图低频(0.1 Hz)的阻抗模值可以分析涂层样品耐蚀性的优劣,0.1 Hz 时的阻抗模值越高,涂层的阻隔性能越好[24-25]。所以在频率为0.1 Hz 时的|Z|值规律为:|Z|EP-SiO2>|Z|EP>|Z|Bare-Mg,表明了EP/SiO2涂层具有优异的防腐性能。而高频相位角也可以评价涂层的阻隔性,高频相位角越大,涂层的阻隔性越优异,如图6f 所示,红色曲线表示的EP/SiO2涂层高频相位角为–89°,高于黑色曲线EP 的高频相位角–84°,而镁合金基体的高频相位角远远低于EP/SiO2涂层,同样表明了EP/SiO2涂层具有强大的阻隔性。

图6 不同涂层样品在3.5%NaCl 溶液中的电化学图Fig.6 The electrochemical measurements of different coating samples in 3.5% NaCl solution: a) bare Mg impedance diagram; b)impedance diagram of EP and EP/SiO2 coating; c) enlarged impedance of EP/SiO2 coating; d) bare Mg porter diagram; e) baud diagram of EP and EP/SiO2 coatings; f) phase angle diagram of bare Mg, EP and EP/SiO2 coatings; g) polarization curves of bare Mg, EP and EP/SiO2 coatings

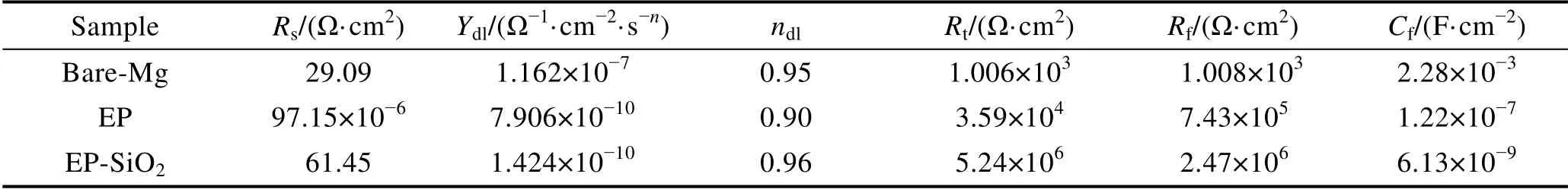

为了进一步解释电化学腐蚀过程,对Nyquist 图进行拟合,图7 为拟合曲线和等效电路图,拟合数据见表3。Rs、Rt和Rf分别对应溶液电阻、电荷转移电阻和薄膜电阻。常相位角元件CPEdl表示界面处的双电层,CPEdl的大小取决于ndl和Ydl(ndl表示弥散系数,Ydl表示导纳系数),Cf则对应于涂层电容[26-27]。拟合Bare-Mg 的阻抗谱,如图7 所示,Rt和CPEdl表示基体的双电层响应,而Rt值则表示耐蚀性的好坏,Rt值越高,涂层的耐蚀性越好。Bare-Mg、EP 涂层和SiO2/EP 涂层的阻抗谱均由图7d 的等效电路拟合,它由双电层和高频区域的响应组成,Cf和Rf用于分析涂层的响应。从图7 中可以看出,镁合金的Rt值为1.006×103Ω·cm2,EP 涂层的Rt值增加到了3.59×104Ω·cm2,表明耐蚀性得到增加,而SiO2/EP 涂层则高达5.24×106Ω·cm2。纯 EP 涂层的Rt值明显低于SiO2/EP 涂层,主要因为其致密性差,存在微孔及裂纹等缺陷,而当纳米SiO2均匀地分散于基体中时,可以堵塞孔洞,提高涂层的致密度,从而显著提高涂层的耐蚀性能。根据样品的Rt值,各涂层样品的耐蚀性为:EP-SiO2>EP>Bare-Mg。

表3 不同涂层样品的EIS 光谱拟合结果Tab.3 The fitting result of EIS plots of different coating samples

图7 不同涂层样品的阻抗拟合图及拟合电路图Fig.7EIS fitting curves and equivalent circuit of different coating samples: a) bare-Mg alloy; b) EP coating; c) EP-SiO2 coating;d)theequivalent circuits

2.4 涂层长效服役性

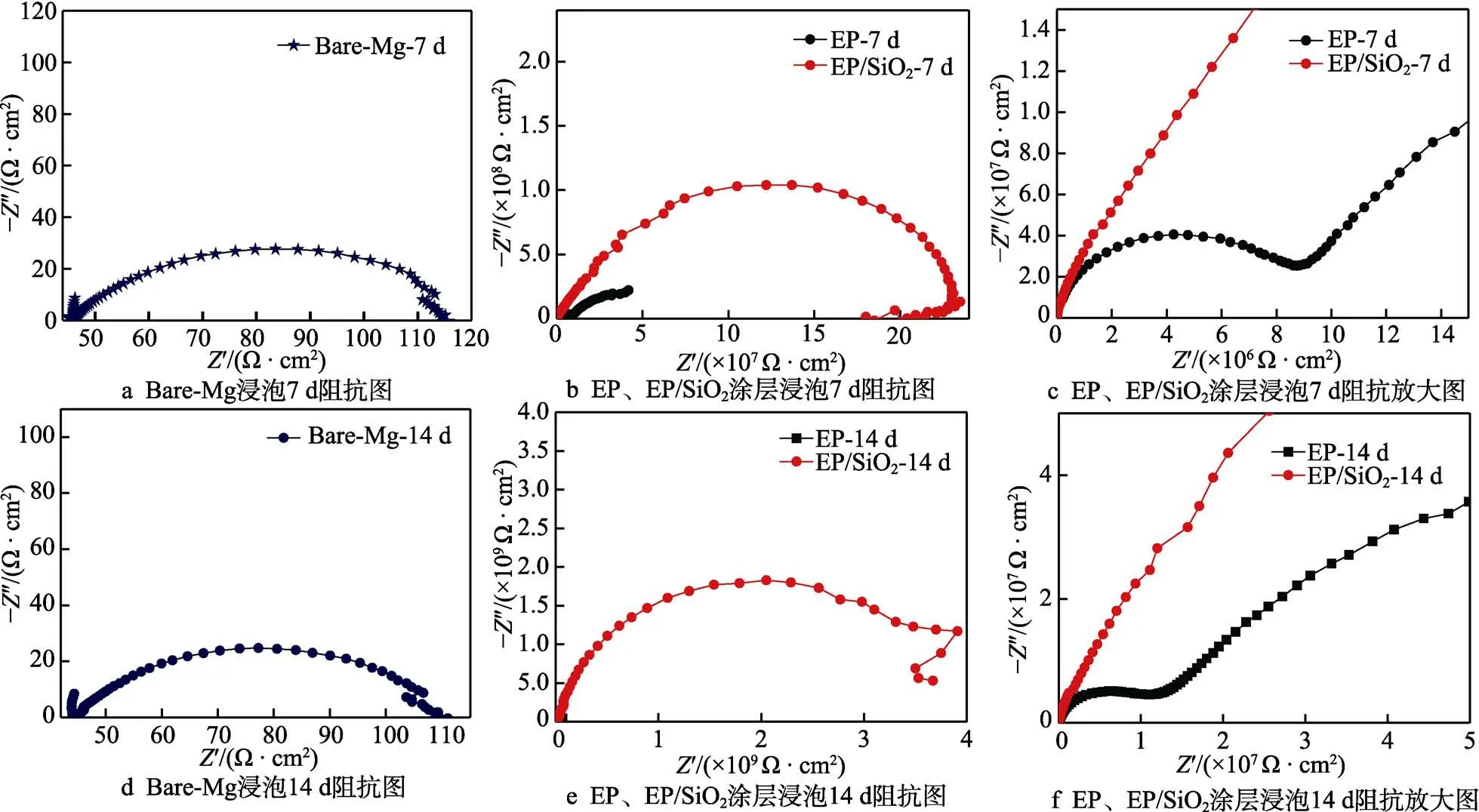

用阻抗谱来评估各个涂层浸入3.5%NaCl 溶液中不同时间段的阻隔和耐腐蚀性能。高频电容弧的直径越大,对涂层的保护性能越好。如图8a 和图8b 所示,随着浸泡时间的增加,裸镁合金和纯EP 涂层样品的电容弧呈明显的下降趋势,这意味着基材的耐腐蚀能力下降。如图8c 所示,EP 涂层的样品在浸泡7 d 时检测到了一条45°的直线,这表明已经发生了Warburg扩散[28],说明在第7 d 时,已经有腐蚀介质在涂层内部进行扩散,也证明了EP 涂层内部缺陷的存在,这给后期腐蚀介质提供了扩散途径。图8e 和图8f 显示了SiO2/EP 涂层的样品在浸泡14 d 后,仍然表现出比纯EP 涂层更优异的防腐性,且没有观测到明显的扩散现象。这表明改性纳米SiO2在EP 涂层内部具有很高的分散程度,有效提高了涂层的致密性,给基体提供了长期有效的防腐性能。

图8 不同浸泡时间下的各样品阻抗图Fig.8 Impedance diagram of each sample under different immersion time: a) impedance diagram of Bare-Mg after immersion for 7 days; b) impedance diagram of EP and EP/SiO2 coating after immersion for 7 days; c) enlarged impedance diagram of EP and EP/SiO2 coating after immersion for 7 days; d) impedance diagram of Bare-Mg after immersion for 14 days; e) impedance diagram of EP and EP/SiO2 coating after immersion for 14 days; f) enlarged impedance diagram of EP and EP/SiO2 coating after immersion for 14 days

3 结论

1)添加纳米SiO2提高了EP 涂层表面的平整性,混合涂层厚度为46.67 μm,硅烷改性纳米SiO2和环氧树脂之间交联形成了三维网状立体结构,涂层内部表现为紧密的花苞状,有效减少了环氧树脂涂层内部孔洞、裂纹等缺陷,增加了涂层的致密度。

2)纯EP 涂层使镁合金的耐蚀性得到了一定程度的提高,腐蚀电流密度比裸镁合金降低了3 个数量级,但因为其内部缺陷,在浸泡168 h 时就已经有腐蚀介质在涂层内部扩散;SiO2/EP 涂层提高了涂层整体致密性,腐蚀电流密度比裸镁合金低了4 个数量级,降低了镁合金的腐蚀速率,在浸泡336 h 时并未观察到有腐蚀介质向涂层内部的扩散情况,说明致密的涂层结构有效地隔绝了 H2O、Cl−的渗透,说明SiO2/EP 涂层提高了镁合金的耐腐蚀能力和长效服役性。