PS-PVD 制备锆酸钆热障涂层及其性能研究

2021-11-08付朗毛杰邓子谦邓春明刘敏曾德长

付朗,毛杰,邓子谦,邓春明,刘敏,曾德长

(1.华南理工大学 材料科学与工程学院,广州 510640;2.广东省科学院新材料研究所 现代材料表面工程技术国家工程实验室 广东省现代表面工程技术重点实验室,广州 510651)

热障涂层是采用耐高温和低热导的陶瓷材料与金属相复合,从而降低高温环境下金属表面温度的一种热防护技术。在航空发动机涡轮叶片表面制备热障涂层后,能显著降低叶片表面温度,大幅延长叶片服役寿命,提高发动机推力和效率[1-2]。典型的热障涂层由为基体提供抗氧化防护作用的中间金属粘结层与提供隔热作用的陶瓷面层组成[3]。质量分数为6%~8%的氧化钇部分稳定氧化锆(7YSZ)具有高熔点、低热导率、高热膨胀系数等优点,是过去几十年来应用最广泛的热障涂层陶瓷材料。但是当工作温度超过1200 ℃时,YSZ 材料将发生相变和烧结,其中相变会导致体积膨胀,在涂层内部产生应力集中而萌生裂纹,烧结则会引起涂层热物理和机械性能的恶化,最终造成涂层过早失效[4-8]。因此,探索超高温热障涂层陶瓷材料、开发新型热障涂层结构体系是目前热障涂层研究的重点。

锆酸钆(Gd2Zr2O7,GZO)的热导率低(1.33 W/(m·K)),在室温到1550 ℃间,其导热性能保持相对稳定,是一种具有潜力的热障涂层陶瓷材料[9-11]。但是单一锆酸钆材料的热膨胀系数低、断裂韧性差,难以单独作为陶瓷层与金属粘结层结合。因此,通常采用GZO/YSZ 双陶瓷层热障涂层体系,其中,YSZ 层位于GZO 层与金属粘结层之间,既能改善GZO 与金属粘结层间的热膨胀不匹配,又能延缓热生长氧化物(TGO)层生长,降低应力[12-17]。此外,Leckie 等[18]研究发现,GZO 会与TGO 层中的氧化铝发生反应,生成GdAlO3,影响涂层的完整性,因此YSZ 作为中间层还能起到防止GZO 发生化学反应的作用。

目前,热障涂层的制备工艺主要分为大气等离子喷涂(APS)和电子束物理气相沉积(EB-PVD)两类。其中,APS 制备的热障涂层为层状结构,涂层隔热性能好,沉积效率高,但其抗热震性能差,在循环热冲击过程中易失效剥落;EB-PVD 制备的热障涂层为柱状结构,柱晶间隙使涂层热应力得到释放,因此涂层的抗热震性能好,但柱晶间隙同样是热流传递的通道,也会导致涂层热导率较高[19-22]。等离子喷涂-物理气相沉积(PS-PVD)是瑞士Sulzer Metco 公司基于低压等离子喷涂技术开发的新一代高性能热障涂层制备技术,它可以通过改变工艺参数来实现对喷涂粉末的液态、气态及混合态沉积,从而达到对涂层结构的设计调控[23-25]。PS-PVD 技术制备的热障涂层兼具APS 热障涂层与EB-PVD 热障涂层的优点,说明采用PS-PVD 技术来制备新一代高性能航空发动机热障涂层是非常有前景的。

本文采用PS-PVD技术分别制备了单层GZO涂层、GZO/YSZ 双层结构涂层与GYbZ(Gd1.8Yb0.2Zr2O7)/YSZ双层结构涂层,对GZO 涂层的沉积机理、微观形貌及力学性能进行研究,同时还探索了Yb 掺杂对锆酸钆涂层力学性能的影响。

1 试验

1.1 涂层制备

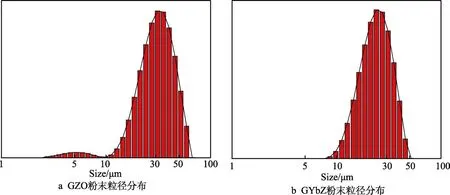

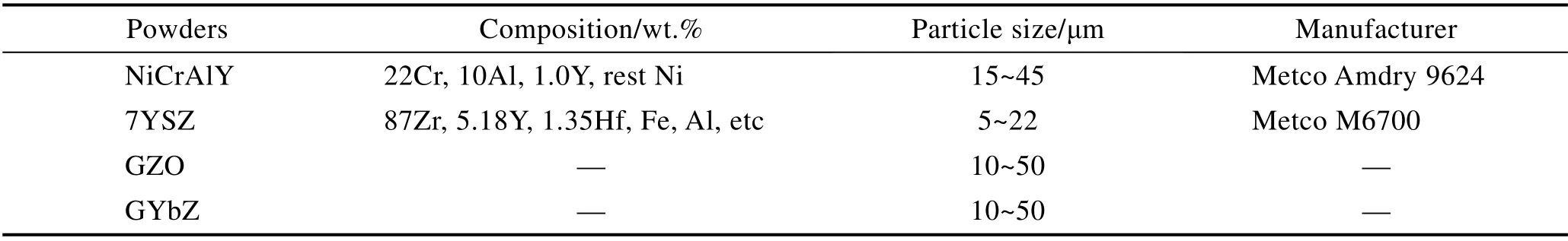

以镍基高温合金DZ40M 为基体材料,切割成φ25.4 mm×6 mm 的圆片状试样,喷涂前,对其表面进行超声除油和喷砂处理。采用低压等离子喷涂工艺,在基体上制备NiCrAlY(Metco Amdry 9624)粘结层,厚度约为120 μm。对粘结层进行抛光、超声除油及喷砂处理后,采用PS-PVD 工艺在粘结层表面制备单层GZO 涂层,厚度约为150 μm,依次制备YSZ 层与GZO(GYbZ)涂层(GZO 与YSZ 的厚度比为1 : 2),陶瓷层的总厚度约为200 μm,PS-PVD 的喷涂工艺参数如表1 所示。为实现GZO 层与YSZ 层的连续沉积,采用3 个送粉器分别送粉,其中两路送YSZ 粉末,一路送GZO 粉末。喷涂粉末成分如表2 所示。GZO、GYbZ粉末微观形貌如图1 所示,粉末粒径分布如图2 所示。

图2 GZO、GYbZ 喷涂粉末粒径分布图Fig.2 Particle size distributions of the GZO and GYbZ spraying powders: a) GZO powders; b) GYbZ powders

表1 PS-PVD 喷涂工艺参数Tab.1 Spraying parameters of PS-PVD

表2 喷涂粉末参数Tab.2 Parameters of the spraying powders

图1 GZO 和GYbZ 喷涂粉末的微观形貌Fig.1 Micrographs of the GZO and GYbZ spraying powders: a) surface morphology of GZO powders; b) sectional morphology of GZO powders; c) surface morphology of GYbZ powders; d) sectional morphology of GYbZ powders

1.2 性能测试及组织观察

采用X’Pert 型X 射线衍射仪(XRD)对喷涂粉末及喷涂态涂层进行物相分析。将带涂层的圆片样品沿轴向切开,镶嵌、打磨抛光,然后采用 NOVA NANOSEM-450 型场发射扫描电镜(SEM)及所带能谱仪(EDS)对试样截面进行形貌观察和成分分析。采用NHT2 纳米压痕测试仪测量涂层的显微硬度和杨氏模量。通过FM1000 薄膜树脂胶将涂层样品与对偶件粘合,参照HB5476 热喷涂涂层结合强度试验方法,采用GP-TS2000M 电子万能试验机对涂层结合强度进行测试。

2 结果及分析

2.1 单层GZO 涂层的微观形貌及沉积机制

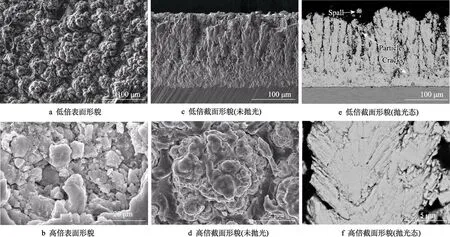

图3 是单层GZO 涂层的微观形貌。图3a 为涂层表面形貌,可以看到,PS-PVD 制备的GZO 涂层表面呈现出团簇状“花菜”形貌。图3b 为涂层顶部的放大图,可以看出,单个“花菜头”还可以进一步细分成若干个小“凸起”,这些小“凸起”是还未长成的枝晶,说明花菜头主要是由纳米及亚微米粒子团聚形成的次级枝晶构成。此外,在“花菜头”表面覆盖着液滴状结构,说明在涂层沉积过程中有液相存在。图3c 为未抛光涂层的截面形貌,可以看到,GZO 涂层由底部致密层与上部柱状结构组成。图3d 为底部致密层的放大图,发现致密层是由大量细小的等轴晶形成的团簇而构成。致密层的形成原因是,在涂层沉积初期,高温焰流中的气相粒子接触到基体后形核,在极大的过冷度下,气相粒子大量形核后,晶粒来不及长大,因此形成纳米团簇晶,进而发展成致密层。图3e 为抛光后涂层的截面形貌,在此能更清晰地看到,涂层分为结构相异的上下两层,在柱状晶间隙存在大量的微孔和球形粒子,而柱状晶中存在大量微裂纹,部分裂纹发生连接贯通,这种现象将导致柱状晶整体断裂,这是在制备过程中单层GZO 涂层出现剥落的原因。图3f 为柱状晶结构的放大形貌,可以看到,柱状结构的主晶是由众多与主晶轴线呈45°的细丝放射状晶构成,使柱状晶与羽毛结构类似,被称为“羽毛型柱状晶”。研究表明[23],柱状主晶之间的间隙对释放涂层内应力有决定性作用,而细丝状枝晶间的微纳米孔隙是PS-PVD 涂层具有优异隔热性能的重要原因。

图3 单层GZO 涂层微观形貌图Fig.3 Micrographs of SCL GZO coatings: a) surface morphology with low magnification; b) surface morphology with high magnification; c) sectional morphology with low magnification (unpolished); d) sectional morphology with high magnification(unpolished); e) sectional morphology with low magnification (polished); f) sectional morphology with high magnification (polished)

2.2 双陶瓷层涂层的微观结构与力学性能

2.2.1 涂层相组成

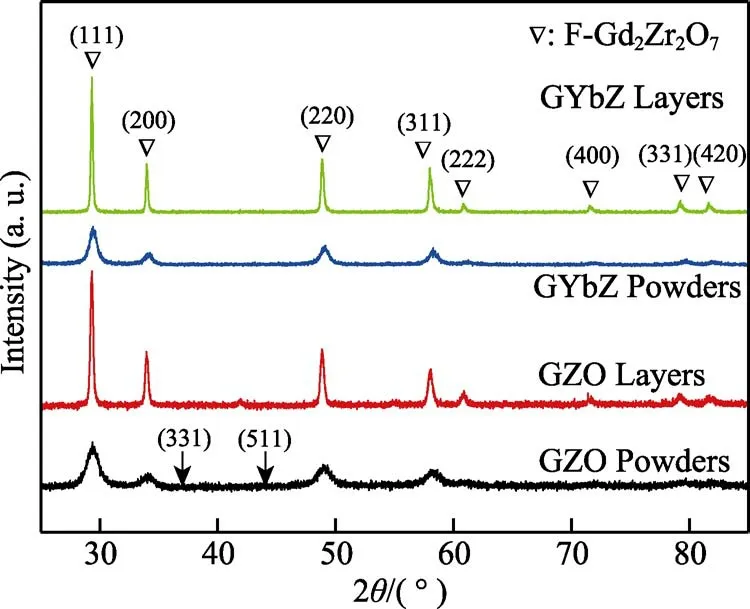

图4 为喷涂粉末及喷涂态涂层的XRD 衍射图谱。可以看到,在2θ≈37°(331)和44°(511)处,GZO 粉末衍射图谱中存在两个超晶格峰,说明其为有序的烧绿石结构。而将Yb2O3掺入GZO 后,Yb3+取代了Gd3+的位置,使阳离子半径比值(Re3+: Zr3+)减小,晶体混乱程度增加,超晶格峰消失,因此GYbZ 粉末呈现无序的缺陷萤石结构[16]。从文献[17]可知,Gd2Zr2O7材料在平衡凝固条件下,于1530 ℃左右发生缺陷萤石结构(F 相)向烧绿石结构(P 相)的转变,然而喷涂过程中,GZO 涂层过冷度极大,直接由气相形成固相,导致原子扩散不足,因此GZO 涂层仍呈亚稳的缺陷萤石结构。此外,可以看到,涂层的衍射峰相较于粉末有明显峰宽收缩和衍射峰强度提高的现象,原因是等离子射流的温度远高于粉末制备时的煅烧温度,因此涂层的晶化程度远高于粉末,衍射峰的强度大大提高,而且团聚粉末中的有机物等杂质在等离子射流中烧蚀,也使涂层材料的纯度有所提升。

图4 喷涂陶瓷粉末与喷涂态涂层的XRD 图谱Fig.4 XRD patterns of the spraying powders and as-sprayed coatings

2.2.2 涂层的微观形貌与元素分布

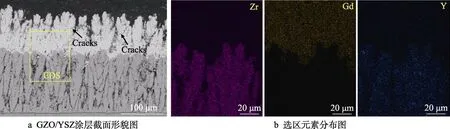

图5a 为GZO/YSZ 双层结构涂层截面的微观形貌。可见,顶部GZO 层与YSZ 层间存在明显的衬度差异,GZO 层呈浅灰色,而YSZ 层颜色较深,这是由两种陶瓷材料的导电性差异引起的[26]。YSZ 层呈现典型的羽毛柱状结构,柱状晶垂直于粘结层生长,其中柱状晶与粘结层界面出现的黑色条带为喷涂时预制的TGO 层;GZO 陶瓷层同样呈现出柱状晶结构,且其沿着YSZ 柱状晶外延方向生长。在柱状晶间隙处,存在大量微米或亚微米级的球形颗粒,这是由于喷涂所用的团聚粉末在进入等离子射流后,被分割成微米级的初级颗粒,部分初级颗粒未进入焰流中心,因而没有完全气化,在基体上沉积,便形成图中的球形粒子。另外,值得注意的是,在GZO 柱状晶的中间部位可见到较多的微裂纹,这是由于YSZ 与GZO材料的热膨胀系数[27-28](TEC:GZO,10.4×10–6K–1;YSZ,11.5×10–6K–1)不同,在涂层喷涂后冷却至室温的过程中,GZO 涂层承受较大拉应力,导致裂纹萌生,可以预见,这些微裂纹将成为涂层进一步失效脱落的原因。与单层GZO 涂层在喷涂过程中便出现剥落不同,GZO/YSZ 双陶瓷层涂层体系在喷涂完成后仍保持完整,说明YSZ 中间过渡层的加入能一定程度缓解GZO 层与金属粘结层(TEC:15.0×10–6K–1)的热膨胀不匹配[13],但一方面GZO 与YSZ 热膨胀系数也有差异,另一方面GZO 材料的断裂韧性差,微裂纹仍在GZO 涂层中萌生。

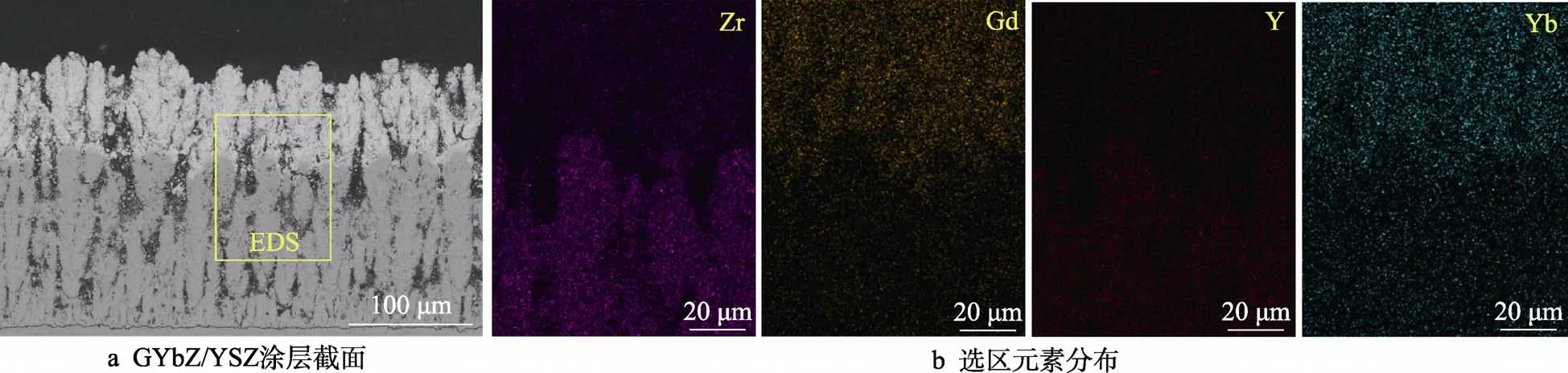

图6a 为GYbZ/YSZ 双层结构涂层截面的微观形貌,可以看到,涂层仍呈现典型羽毛柱状晶结构,说明物质的量分数为10%的Yb 掺杂并不影响粉末在等离子射流中的气化效果。此外,在GYbZ 涂层中,几乎不存在微裂纹,说明Yb 掺杂能改善涂层韧性。其原因是,Yb3+部分取代Gd3+位点后,一方面,引起晶体混乱程度增加和晶格非谐性振动增大,使材料的热膨胀系数提高;另一方面,掺杂造成晶格畸变,使晶体断裂形成能提高,即提升了材料的断裂韧性。

图5b、图6b 分别为图5a、图6a 框选区域的EDS面扫描元素分布示意图。GZO 与YSZ 涂层中均含有Zr 元素,但Zr 在GZO 中的含量(以质量分数计)为35%,而在YSZ 中高达87%,因此Zr 元素的分布呈现明显差异;Gd 元素仅分布于GZO 涂层中,说明在喷涂过程中,两种陶瓷层间不存在元素扩散。

图5 GZO/YSZ 涂层微观形貌及面扫描元素分布Fig.5 Micrographs and EDS scanning of GZO/YSZ coatings: a) sectional morphology; b) element distribution

图6 GYbZ/YSZ 涂层微观形貌及面扫描元素分布Fig.6 Micrographs and EDS scanning of GYbZ/YSZ coatings: a) sectional morphology; b) element distribution

2.2.3 涂层纳米压痕测试

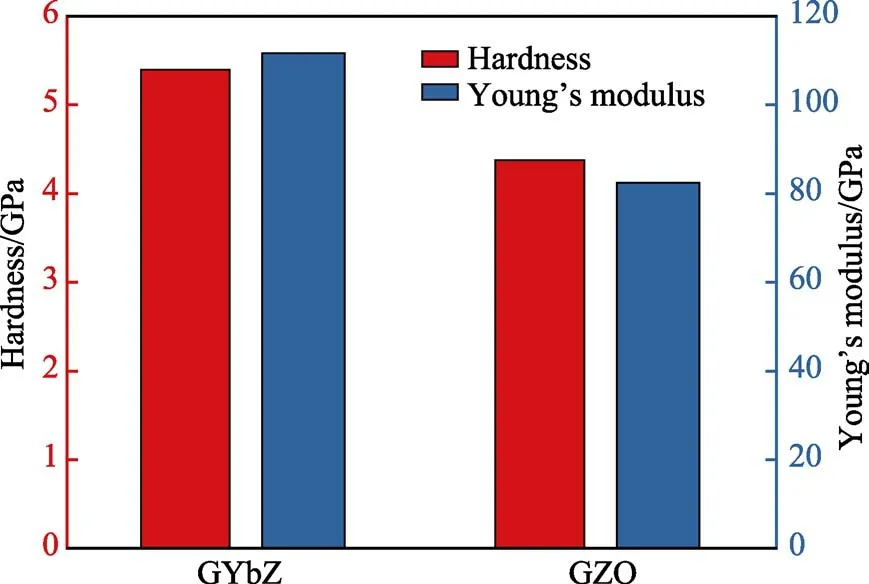

涂层力学性能的优劣直接影响着涂层的服役寿命[29]。硬度和杨氏模量是热障涂层重要的力学性能指标之一。在纳米压痕测试中,压头以40 mN/min 的恒定加载速率对涂层样品施加载荷,达到20 mN 的最大压力后,保载10 s,然后卸载,记录压头压力与压头到初始位置的距离,即得如图7 所示的GZO 与GYbZ 涂层纳米压痕载荷-位移典型曲线。可以看到,GYbZ 涂层的加载曲线具有更高的斜率,而GZO 涂层具有更大的压痕深度。通过对加载与卸载曲线的计算,可以获得样品的硬度与杨氏模量,如图8 所示。其中,GYbZ 涂层的硬度达到5.4 GPa,比未掺杂的GZO 涂层(4.4 GPa)高23%以上,而GYZ 涂层的杨氏模量达到 111.6 GPa,比GZO 涂层的杨氏模量(82.4 GPa)高35%。高的硬度能提高涂层的抗腐蚀性能与抗外来粒子冲刷的能力,但较高的杨氏模量也会导致涂层的应变容限降低,使涂层在较大应力下更易产生微裂纹而过早失效[30]。

图7 涂层的压力-位移曲线Fig.7 Load-depth curves of the coatings

图8 涂层硬度与杨氏模量Fig.8 Hardness and Young’s modulus of the coatings

2.2.4 涂层结合强度测试

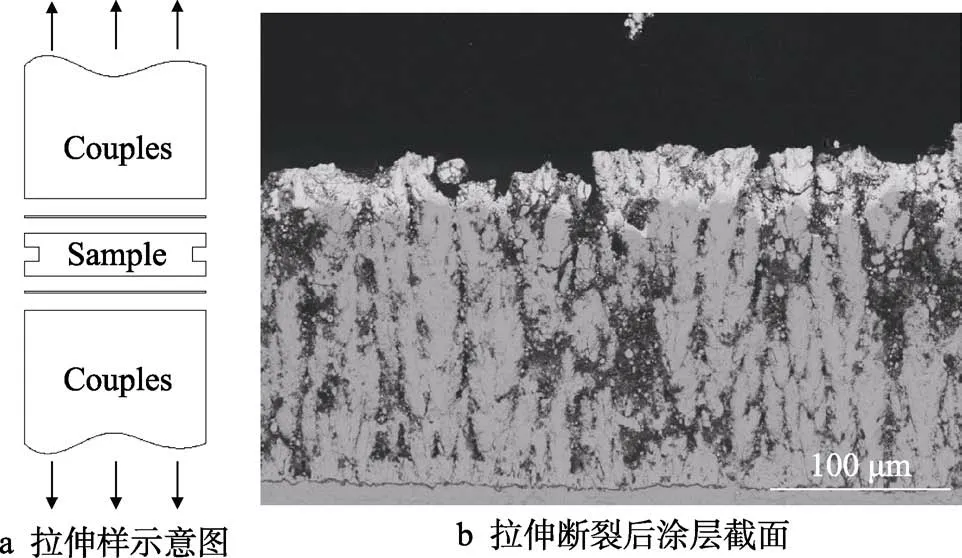

图9a 为涂层拉伸样示意图,样品表面通过高温热熔胶与对偶件相连接,在万能拉伸试验机上测试涂层的结合强度。其中,GZO 涂层的平均结合强度为12.6 MPa,而 GYbZ 涂层的平均结合强度达到41.3 MPa,对拉断样品截面进行观察,发现两种涂层的断裂均发生在面层GZO(GYbZ)涂层中间,如图9b 所示。这说明,一方面,锆酸钆涂层的断裂韧性比YSZ 差,裂纹优先在GZO 涂层中萌生和发展,制备过程中,GZO 涂层形成的横向微裂纹在拉伸断裂时连通贯穿,大大降低涂层的结合强度;另一方面,Yb 掺杂既能提高涂层的热膨胀系数,减少因GZO 层与金属粘结层热膨胀不匹配造成的裂纹萌生,又能提高锆酸钆材料的断裂韧性,综合提升涂层的结合强度。

图9 涂层拉伸断裂失效示意图Fig.9 Schematic diagram of tensile test of the coatings: a)schematic diagram of tensile sample; b) sectional morphology of coatings after tensile test

3 结论

1)PS-PVD 制备的单层GZO 涂层底部为等轴晶形成的致密层,致密层以上是由放射状枝晶构成的羽毛-柱状晶结构,而最顶部呈现高低起伏的“花菜头”形貌。由于单层GZO 层与金属粘结层的热膨胀系数差异较大,在喷涂过程中便出现开裂剥落。

2)PS-PVD 制备的GZO 涂层与GYbZ 涂层均为缺陷萤石相,GZO 面层与YSZ 中间层均呈现典型的羽毛-柱状晶结构,且GZO 层沿着YSZ 层的生长方向,外延生长。YSZ 层作为中间过渡层,能缓和GZO层与粘结层的热膨胀不匹配,抑制GZO 涂层在制备过程中的剥落失效。

3)Yb 元素掺杂能明显提高锆酸钆材料的综合力学性能。单一的GZO 涂层的压痕硬度为4.4 GPa,杨氏模量为82.4 GPa,结合强度为12.6 MPa;而Yb 掺杂后的(Gd0.9Yb0.1)2Zr2O7(GYbZ)涂层硬度达到 5.4 GPa,杨氏模量达到111.6 GPa,结合强度达41.3 MPa,均明显高于未掺杂的GZO 涂层。