高速列车车轴用EA4T 钢腐蚀疲劳性能研究

2021-11-08张浩楠张继旺李行卢琪朱守东

张浩楠,张继旺,李行,卢琪,朱守东

(西南交通大学 牵引动力国家重点实验室,成都 610031)

车轴是铁路机车车辆走行部关键性的部件之一。由于车轴承受疲劳载荷和冲击载荷等,受力状态比较复杂,且在服役过程中受到各种挑战,如外物损伤、偶然过载、低温等挑战,因此车轴在服役期间可能会发生断裂,其中疲劳断裂是车轴的主要断裂形式[1-3]。随着我国高速铁路的快速发展,尤其是我国西南、华东沿海、华中酸雨区高铁的建设,高速列车运行面临腐蚀环境的考验。腐蚀疲劳是铁路车轴失效原因之一[4-5],因此车轴的腐蚀疲劳性能日益受到重视。

腐蚀疲劳是在交变应力和腐蚀环境联合作用下的材料损伤和破坏[6],是在两者协同作用下的一种更为严重的腐蚀-机械破坏形式[7]。即使在设计载荷范围内运行,由于腐蚀和循环载荷的协同作用,也可能发生失效。因此,对材料的腐蚀疲劳性能进行研究至关重要。Beretta 等人[8]研究表明,轻度腐蚀环境的存在,如人工雨水,能够促进腐蚀坑的形成,使裂纹更易从腐蚀坑处萌生,从而显著降低铁路车轴的寿命,并研究了腐蚀坑到裂纹的转变和裂纹扩展机制[9]。汪开忠等人[10]研究了盐雾腐蚀对DZ2 车轴钢和EA4T 车轴钢疲劳性能的影响,结果表明,腐蚀坑深度对车轴疲劳性能有较大的影响。郝雪龙等人[11]研究了预腐蚀对AF1410 钢疲劳寿命的影响,结果表明,随着预腐蚀时间的延长,试样的疲劳寿命逐渐降低。祖云飞等人[12]指出酸雨大气环境能缩短Q420B 角钢在中低荷载水平下对应的中长期疲劳寿命,而对高荷载水平下对应的短期疲劳寿命影响不大。EA4T 车轴钢是一种采用欧洲技术标准的合金钢,由于其具有优良的综合性能[13],被广泛用于我国高速铁路列车车轴上。然而,关于雨水腐蚀对EA4T 车轴钢疲劳性能的影响研究尚不充分。

本文将对EA4T 试样在雨水腐蚀环境和空气环境中进行疲劳试验,获得两种环境下试样的疲劳S-N曲线、表面损伤以及裂纹扩展规律,同时对腐蚀疲劳失效的断口进行观察,最后分析了雨水腐蚀环境对试样裂纹扩展门槛值的影响。

1 试验

1.1 试样材料和制备

试验采用的材料是我国高速动车组车轴用EA4T车轴钢(根据欧洲标准EN 13261—2009 制造)。实体车轴热处理工艺为:900 ℃正火保温后,880 ℃保温+水淬,然后在600 ℃回火保温。由于车轴的疲劳裂纹多从车轴表面萌生,所以本次试验试样均取自实体车轴轴身表面及其以下15 mm 之间的部位。

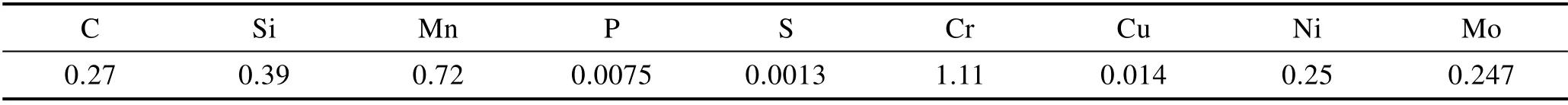

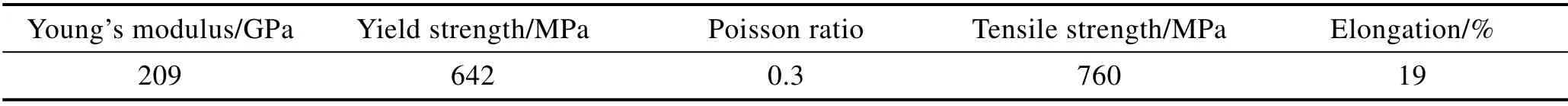

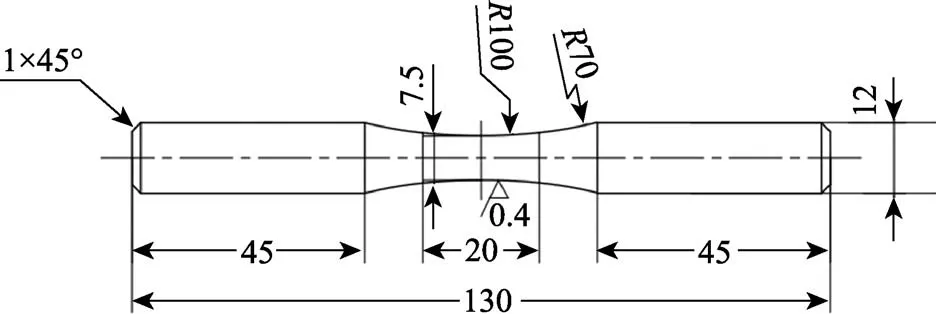

车轴合金钢成分组成和力学性能如表1 和表2 所示。试样的金相组织如图1 所示,为回火索氏体和少量铁素体。将所取材料制成沙漏形试样,形状尺寸如图2 所示。为了消除机械加工影响,使用800#—2000#砂纸逐步打磨,去除机加工刀痕。

表1 EA4T 化学成分[14]Tab.1 Chemicalcompositionsof EA4T steel[14]wt%

表2 EA4T 力学性能[14]Tab.2 Mechanical properties of EA4T steel[14]

图1 试样组织Fig.1 Specimen microstructure

图2 试样形状及尺寸Fig.2 Specimen shape and dimensions

1.2 腐蚀液制备

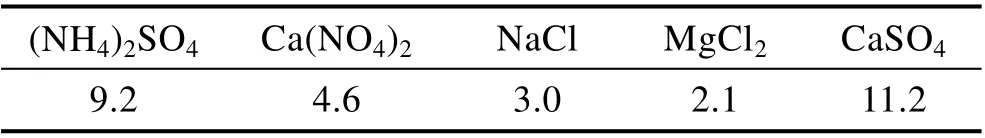

本试验采用人造雨水模拟腐蚀环境,人工雨水根据《中国生态环境状态公报》[15]中的化学成分配制。配制后的人工雨水pH=6.4,主要成分如表3 所示。采用滴落的方式模拟雨水落下,滴落流量为14.5 mL/min,对应国家气象局颁布的大雨天气时的降水强度。

表3 人工雨水成分Tab.3 Artificial rainwater composition mg/L

1.3 疲劳试验

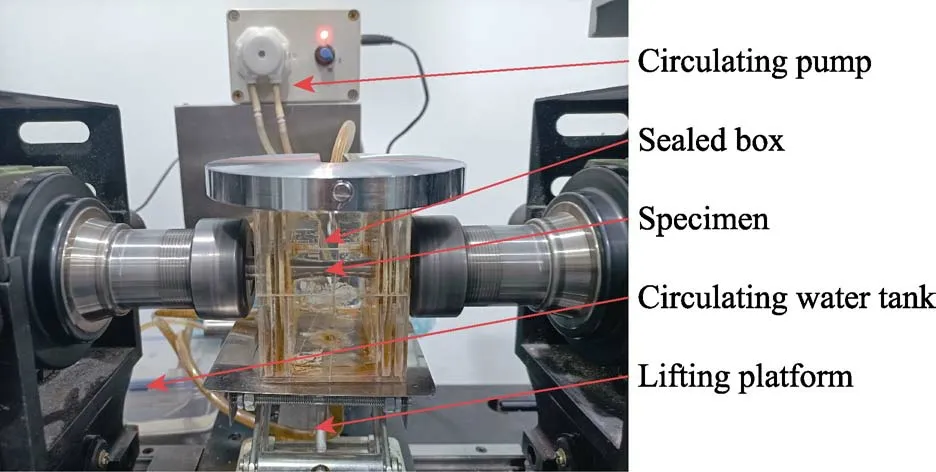

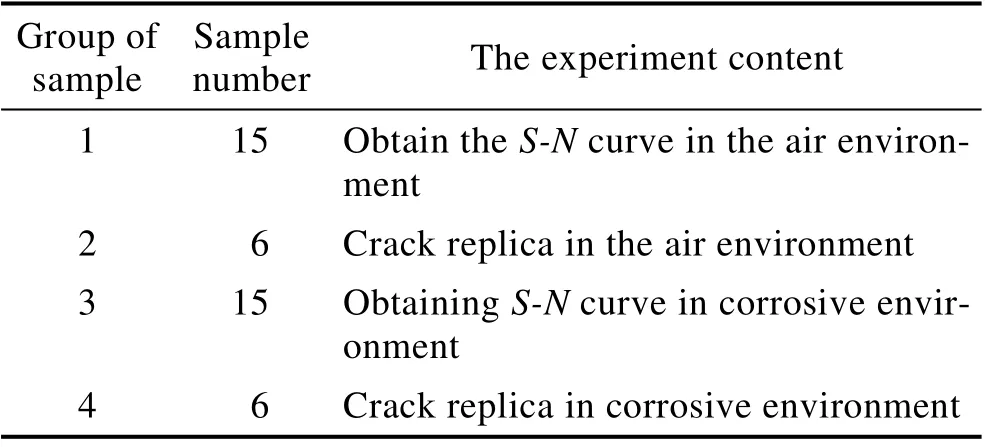

为研究EA4T 车轴钢在腐蚀环境中的疲劳性能,制备图2 所示试样42 根,将试样分为4 组,每组试样试验内容见表4。使用QBWP-6000J 旋转弯曲疲劳试验机进行疲劳试验,加载频率为34~36 Hz(对应约360 km/h 动车组运行速度),应力比R= -1,疲劳极限的确定采用升降法。根据GB/T 24176—2009 标准,试样失效或加载次数达到107周次(空气中)或3×107周次(腐蚀环境中)时,停止试验,腐蚀疲劳试验装置如图3 所示。

图3 腐蚀疲劳试验装置Fig.3 Corrosion fatigue test equipment

表4 EA4T 试验试样分组情况Tab.4 Experimental grouping of EA4T samples

1.4 表面形貌及断口观察

为研究EA4T 车轴钢在腐蚀环境中的表面腐蚀坑和裂纹扩展变化,在试验达到预定的循环周次时,中断试验,使用4%(质量分数)的HCl 溶液和超声清洗机清洗试样,以去除表面锈迹,使用Olympus OLS4100 激光共聚焦显微镜获取腐蚀坑形貌、裂纹长度和腐蚀坑深度。

为研究EA4T 车轴钢在腐蚀环境下的破坏特性,在试样失效后,用丙酮清洗试样断口,使用 JSM-6610LV 扫描电镜(SEM)对断口进行观察。

2 结果及分析

2.1 S-N 曲线

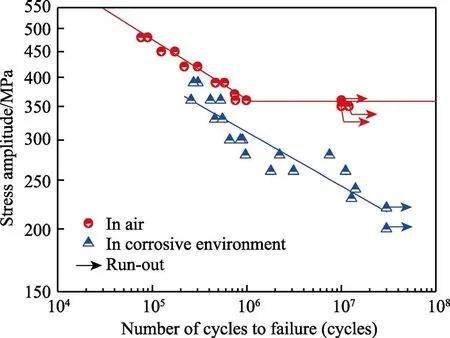

腐蚀环境和空气环境中试样的S-N曲线如图4 所示。对于所有试样,随着应力水平的降低,疲劳寿命增加。疲劳试验结果表明:空气环境中,试样在107循环周次内存在疲劳极限,为355 MPa;而腐蚀环境中,试样在107循环周次内不存在疲劳极限,107循环周次对应的疲劳强度降低到245 MPa,相比空气环境中降低了31%。

图4 S-N 曲线Fig.4 S-N curves

在高应力(大于355 MPa,相对于腐蚀环境下的疲劳极限而言)加载下,腐蚀环境中的疲劳寿命和空气环境中的疲劳寿命非常相近,这表明高应力情况下,腐蚀环境对疲劳寿命的影响不大,此时疲劳寿命主要由加载应力控制。而加载应力低于355 MPa 时,腐蚀环境中的试样疲劳强度显著降低,这说明在低于空气环境中疲劳极限的应力水平下,腐蚀环境会显著降低试样的疲劳性能。

2.2 表面形貌

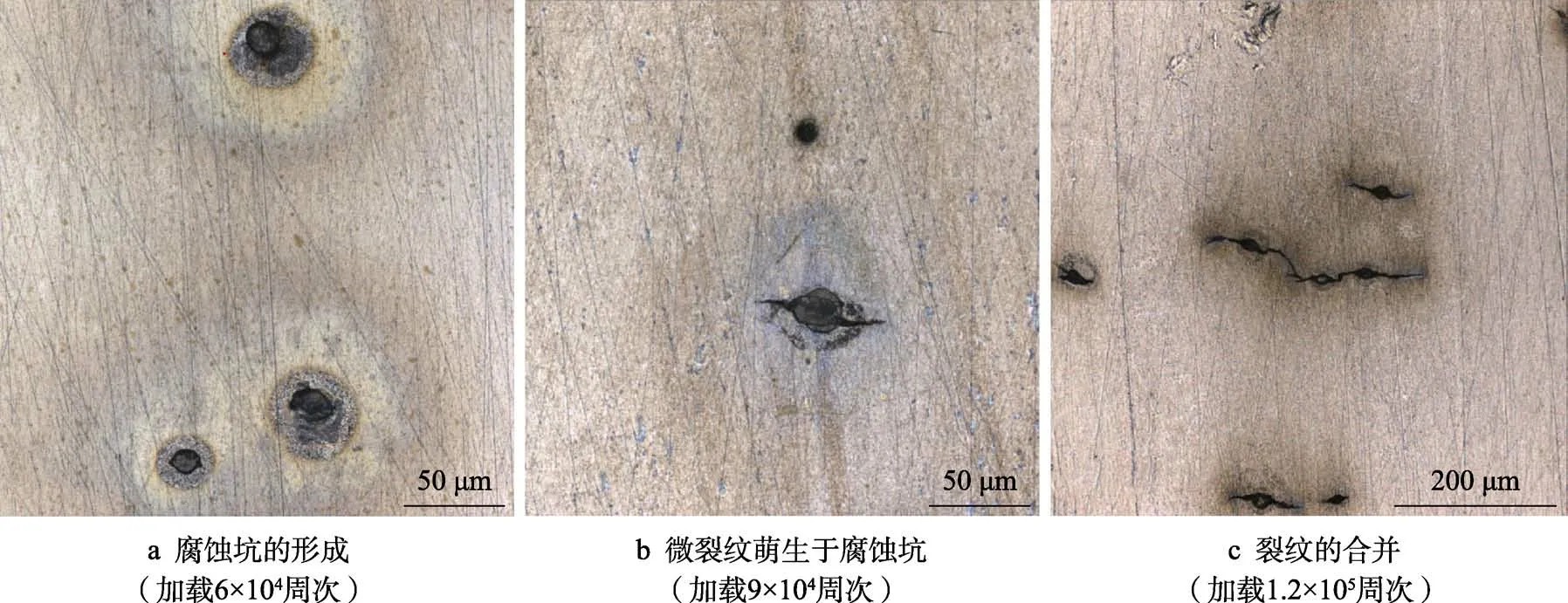

由图5a 可以看到,加载初期,由于电化学溶解,试样表面出现腐蚀坑。由图5b 可以看到,裂纹在腐蚀坑处萌生,其扩展方向与加载方向垂直。腐蚀坑的产生在试样表面引起了应力集中,因此裂纹优先萌生于腐蚀坑处。图5c 中可以观察到裂纹合并。随着裂纹扩展推进,从不同腐蚀坑处萌生的裂纹出现合并,形成一条较长的裂纹。因此,对腐蚀环境下不同寿命阶段试样表面形貌的观察,可以将腐蚀疲劳过程分为3 个阶段:早期腐蚀坑的形成阶段、腐蚀坑到微裂纹的转变阶段、裂纹的生长及合并阶段。

图5 腐蚀环境下腐蚀坑-微裂纹的转变(加载应力为360 MPa)Fig.5 Corrosion pit-microcrack transformation in corrosive environment at 360 MPa

通过观察腐蚀环境下的试样表面,可以发现疲劳强度显著降低的原因是,腐蚀环境的存在会导致试样表面形成腐蚀坑,形成的腐蚀坑会引起应力集中。根据Murakami 等[16]的推导结果,在裂纹尖端的应力集中系数Kt可表述为:

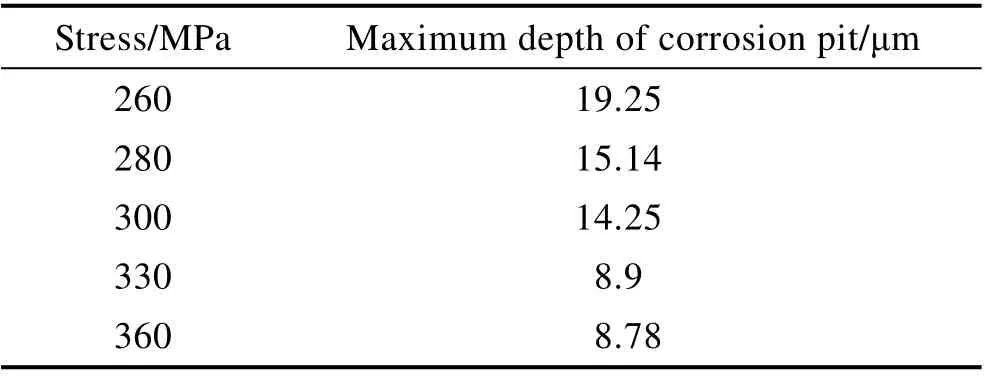

其中,t为缺口深度;ρ为缺口根部的曲率半径。可将腐蚀坑的深度看作缺口深度,且腐蚀坑深度越深,应力集中系数Kt越大[10]。对不同加载周次下腐蚀坑深度的测量发现,腐蚀坑深度在早期腐蚀坑的形成阶段,随加载周次的增加而变深,而在腐蚀坑到微裂纹的转变阶段、裂纹合并及扩展阶段,腐蚀坑深度都没有显著变化。同时观察到腐蚀坑的最大深度与应力水平有关,不同应力水平下的腐蚀坑最大深度见表5。从表5 中可以看出,应力水平越低,腐蚀坑的最大深度越深。出现该现象是因为低应力水平下,试样寿命较长,腐蚀环境对试样的影响时间也较长,因此腐蚀环境有足够的时间促进腐蚀坑形成,使得腐蚀坑较深。较深的腐蚀坑引起较大的应力集中系数,在很小的应力作用下,裂纹也能在基体中扩展,导致疲劳强度显著下降。

表5 不同应力水平下腐蚀坑最大深度Tab.5 Critical depth of corrosion pit under different stress levels

2.3 裂纹统计

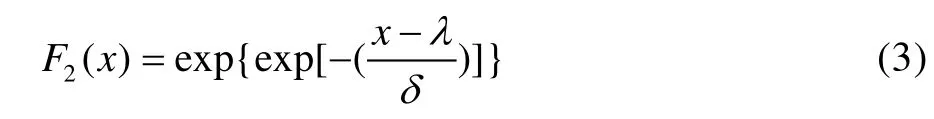

腐蚀环境下材料表面损伤演化过程可以通过表面裂纹长度的变化来表征[17-18],而表面裂纹长度的变化规律通常用双参数Weibull 分布或Gumbel 分布描述。为了探究对比不同分布统计模型描述EA4T 合金钢试样表面裂纹长度变化情况的效果,采用两种分布分别对360 MPa 应力水平下6×104和1.2×105周次加载时的裂纹长度数据进行拟合。

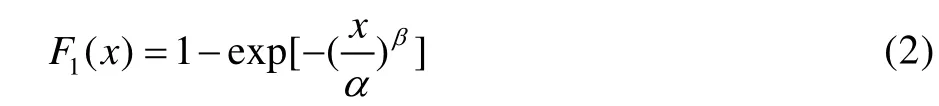

双参数Weibull 分布公式[9]为:

Gumbel 分布公式[19]为:

累积(失效)概率为:

式中:F1是双参数Weibull 分布的累积概率;F2是Gumbel 分布的积累概率;x是裂纹长度;α、β是双参数Weibull 分布的参数;λ、δ是Gumbel 分布的参数;pi为第i条裂纹的积累(失效)概率;i为第i条裂纹;n为裂纹总条数。

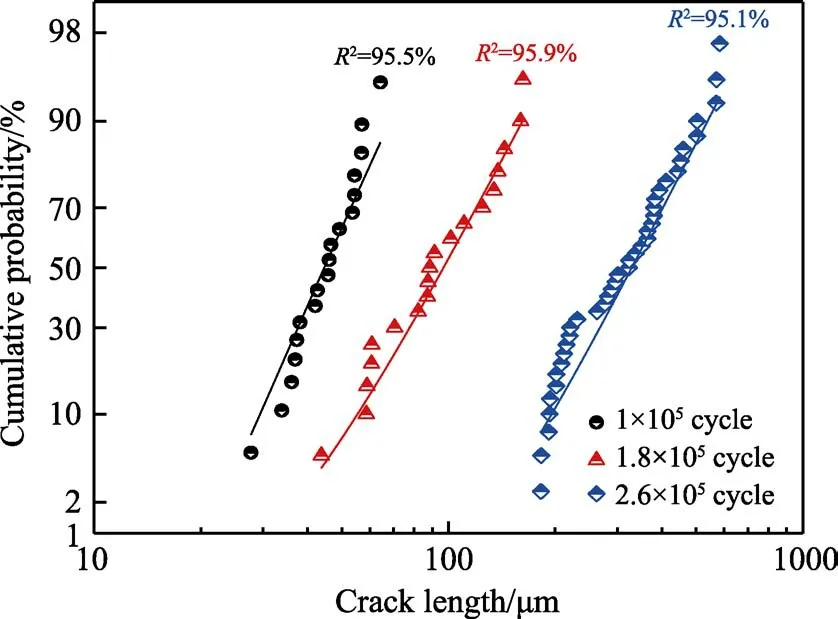

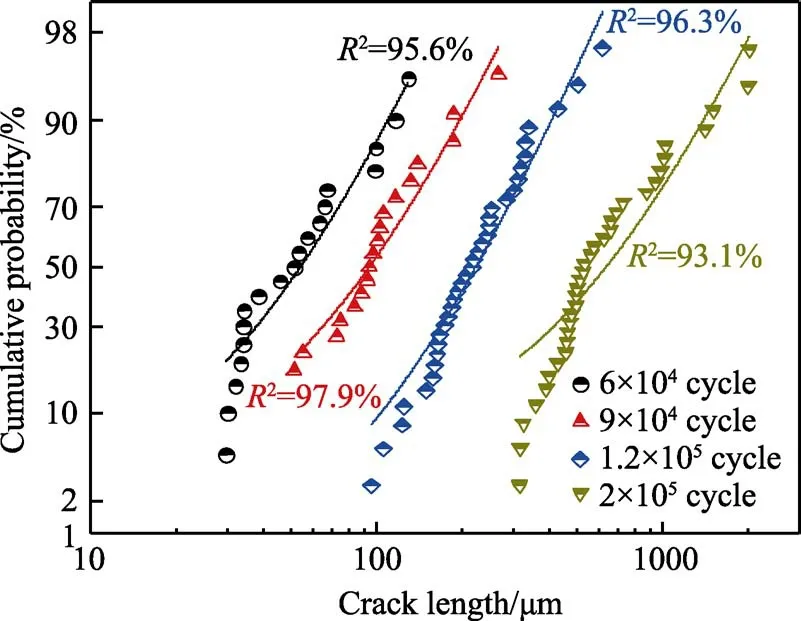

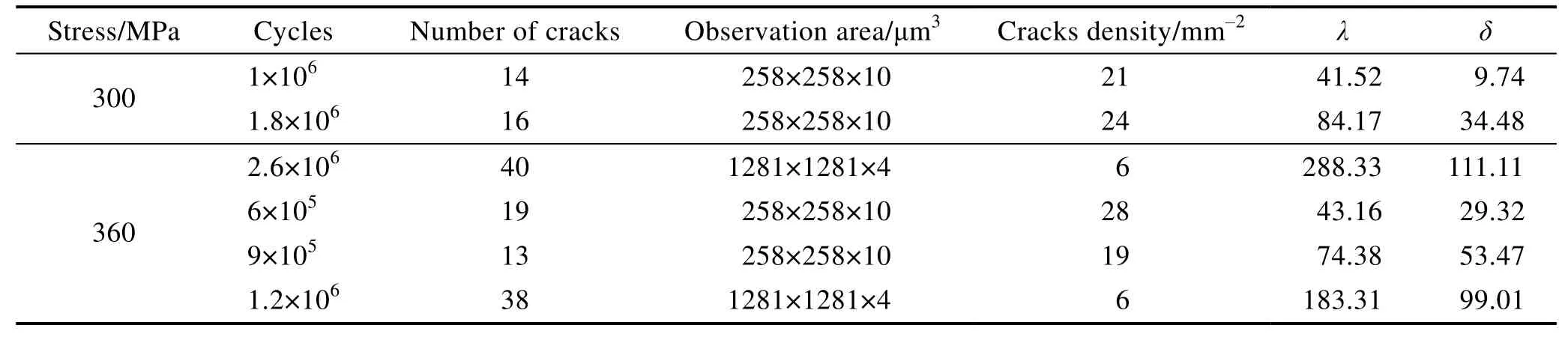

两种分布拟合的结果如图6 所示。通过对比两种分布拟合后的可决系数R2,可知Gumbel 分布的拟合效果更好。因此,两根试样在不同寿命阶段观察的裂纹长度数据采用Gumbel 分布拟合。300、360 MPa应力水平下的裂纹长度数据和拟合曲线分别如图7、图8 所示。数据拟合后的可决系数均大于90%,说明Gumbel 分布对现有数据的适用性。对每组数据集进行拟合的Gumbel 分布参数如表6 所示,在表6 中还给出了观察区域内裂纹的数量和密度。从表6 中可以观察到,腐蚀疲劳初始阶段,裂纹的数量取决于加载应力大小。同时还可以观察到,随着裂纹长度的增加,裂纹密度显著降低,这是裂纹合并的结果,也说明了裂纹合并是裂纹扩展的关键机制[6]。而在300 MPa 应力水平下,1.8×106循环周次的裂纹密度大于1×106循环周次的裂纹密度,原因可能是该应力水平下,试样寿命相对较长,在1×106循环周次到1.8×106循环周次期间,又有新的裂纹从腐蚀坑萌生,且此期间已经萌生的裂纹还没有合并。

图6 两种分布的对比Fig.6 Comparison of the two distributions

图7 300 MPa 应力水平下表面裂纹的演变Fig.7 Evolution of surface cracks under 300 MPa stress level

图8 360 MPa 应力水平下表面裂纹的演变Fig.8 Evolution of surface cracks under 360 MPa stress level

表6 两种应力水平下不同寿命阶段裂纹的数量和密度以及相关数据的Gumber 分布拟合参数Tab.6 The number and density of cracks in different life stages under two stress levels and the Gumber distribution fitting parameters of the relevant data

2.4 断口观察

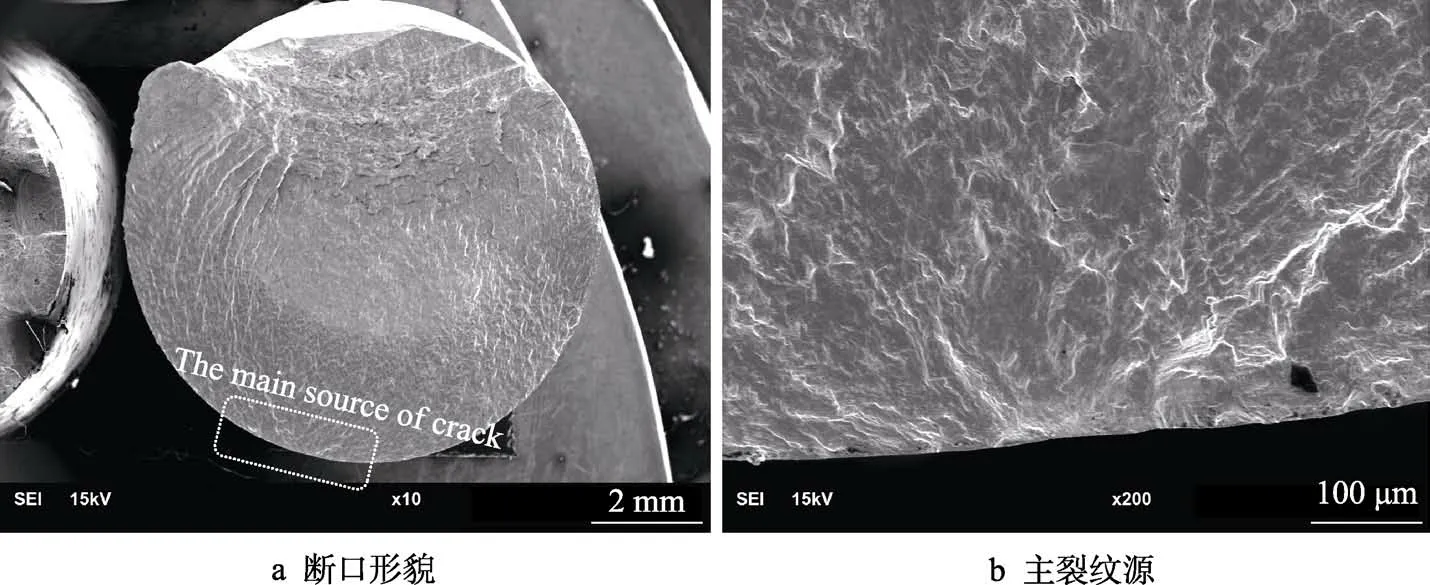

图9 为空气环境中360 MPa 低应力水平时的断口形貌。从图9 中可以观察到,该应力水平下只有一个主裂纹源,裂纹萌生于试样表面,可以认为其失效是由于晶体滑移引起的。

图9 空气环境中360 MPa 应力水平(Nf=9.8×105)下试样疲劳断口观察Fig.9 Fatigue fracture observation of specimens under 360 MPa stress level (Nf=9.8×105) in air environment: (a) fracture morphology, (b) main crack source

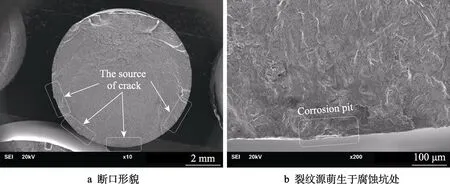

图10a 为腐蚀环境下在240 MPa 低应力水平时的断口形貌。从图10a 中可以观察到,腐蚀疲劳裂纹源均萌生于表面,且该应力水平下观察到多个裂纹源,虚线方框圈出来了裂纹源的位置。图10b 为其中一个裂纹源的放大图,可以观察到表面有腐蚀坑形成,且裂纹源萌生于腐蚀坑处。与空气环境中不同,腐蚀环境中断口有多个裂纹源,且裂纹源是腐蚀作用产生的腐蚀坑。这表明即使在较低应力水平下,腐蚀环境可以使试样表面金属溶解形成腐蚀坑,引起表面应力集中,从而促进裂纹萌生。

图10 腐蚀环境中240 MPa(Nf=1.2×107)下试样疲劳断口观察Fig.10 Fatigue fracture observation of 240 MPa (Nf=1.2×107)specimen in corrosive environment: (a) fracture morphology, (b) the source of the crack originated in the corrosion pit

2.5 裂纹扩展速率

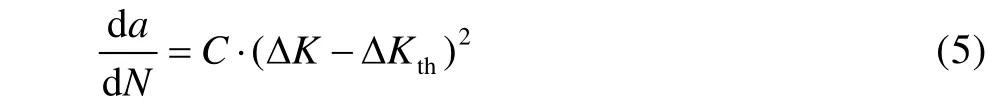

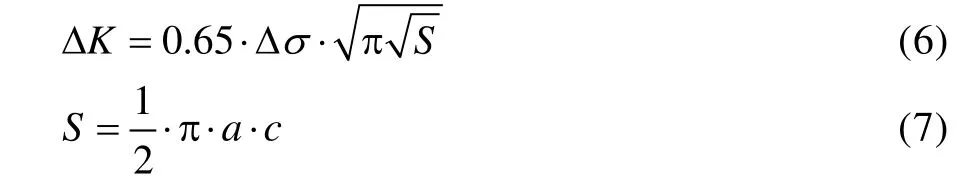

图11 为裂纹扩展的da/dN-ΔK曲线图,其中da/dN公式[20]为:

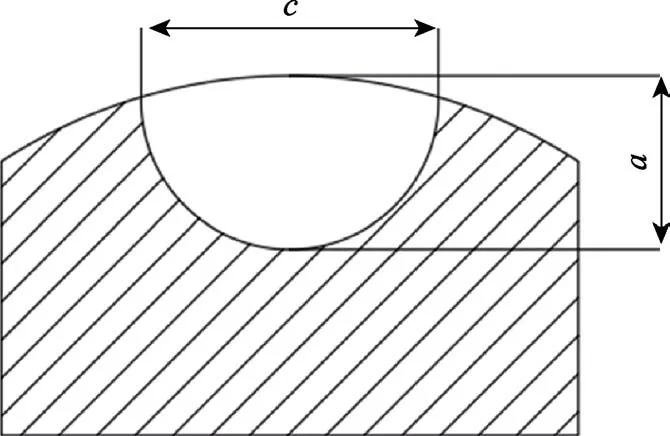

图11 裂纹面积示意图Fig.11 Crack area diagram

ΔK公式[16]为:

式中:C是常数;ΔK是应力强度因子范围;ΔKth是裂纹扩展门槛值;Δσ是应力幅;S是裂纹面积,c是裂纹长度,a是裂纹深度(见图11)。

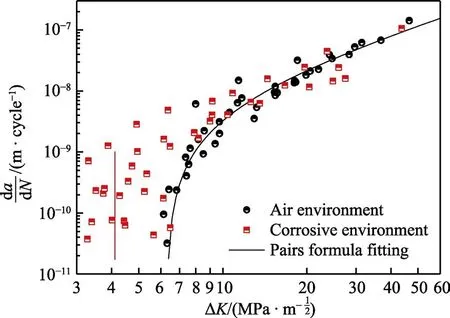

图12 中给出了EA4T 车轴钢在腐蚀环境中和空气环境中的裂纹扩展速率随应力强度因子的变化。可知空气环境中裂纹扩展的应力强度因子门槛值为6.29 MPa·m1/2,而腐蚀环境中的约为4.1 MPa·m1/2,且在疲劳裂纹萌生阶段,腐蚀环境中的疲劳裂纹扩展速率显著高于空气环境中的疲劳裂纹扩展速率。这说明腐蚀环境显著降低了应力强度因子的门槛值,使裂纹更容易在表面萌生,且加快了疲劳裂纹初期的扩展速率。腐蚀环境下裂纹扩展门槛值降低的原因是:当材料处于腐蚀环境中时,裂纹前端为三向受拉的应力状态,该应力状态与腐蚀介质共同作用,使得裂纹扩展的门槛值降低。且有研究表明,随着腐蚀介质浓度的增加,材料的裂纹扩展门槛值减小[21]。

图12 中还可以观察到,在中速疲劳裂纹扩展阶段,即Pairs 区,两种环境下的疲劳裂纹扩展速率da/dN均随着应力强度因子幅值ΔK的增大而增大,且在相同应力强度因子幅值下,两种环境中疲劳裂纹扩展速率差别不大,这表明腐蚀环境对Pairs 区裂纹扩展速率没有显著影响。

图12 腐蚀环境下与空气环境下裂纹扩展速率比较Fig.12 Comparison of crack growth rate between corrosion environment and air environment

以上两种环境中EA4T 车轴钢的da/dN-ΔK数据显示,腐蚀环境降低疲劳寿命主要是因为腐蚀环境降低了裂纹扩展门槛值,加快了裂纹萌生以及短裂纹扩展,而当裂纹达到一定长度时,腐蚀环境对裂纹扩展几乎没有影响。产生这种现象的原因可能是:裂纹初期的扩展速率较慢,腐蚀介质有充足的时间作用于材料表面或裂纹尖端,腐蚀作用更显著[22],与空气环境相比,腐蚀环境对裂纹初期扩展速率的影响较大。而随着裂纹不断扩展深入,腐蚀环境没有对中速疲劳裂纹扩展阶段的裂纹扩展速率造成显著影响,这是由于腐蚀液未渗透作用于裂纹前沿的结果。

3 结论

1)空气环境中试样的疲劳极限为355 MPa,而腐蚀环境中试样不存在疲劳极限,107循环周次对应的疲劳强度降低到245 MPa,相比空气环境中降低了31%。

2)腐蚀疲劳过程可分为3 个阶段:早期腐蚀坑的形成阶段、腐蚀坑到微裂纹的转变阶段、微裂纹合并及扩展阶段。在早期腐蚀坑的形成阶段,腐蚀坑深度随加载周次的增加而变深,而在腐蚀坑到微裂纹的转变阶段、裂纹合并及扩展阶段,腐蚀坑深度都没有显著变化。

3)Gumbel 概率分布统计与双参数Weibull 概率分布统计相比,更适合描述EA4T 车轴钢试样表面腐蚀裂纹长度随加载次数的变化。

4)腐蚀环境显著降低了试样应力强度因子门槛值,空气环境中应力强度因子门槛值为6.29 MPa·m1/2,而腐蚀环境中约为4.1 MPa·m1/2,腐蚀环境对Pairs区的裂纹扩展速率没有显著影响。