nc-(Ti,Al)(C,N)/a-SiNx 纳米复合薄膜的制备及性能研究

2021-11-08陈强张而耕周琼黄彪梁丹丹韩生李耀东

陈强,张而耕,周琼,黄彪,梁丹丹,韩生,李耀东

(1.上海应用技术大学 a.上海物理气相沉积(PVD)超硬涂层及装备工程技术研究中心 b.化学与环境工程学院,上海 201418;2.中国兵器工业集团第二O 二研究所,陕西 咸阳 712099)

物理气相沉积(Physical Vapor Deposition)是通过物理方法在工模具表面制备一层或多层具备特殊性能的涂层,以改变基体表面性能。该类涂层往往具备高硬度、耐磨损、抗氧化、防腐蚀、低摩擦等特性。本文采用的涂层制备技术为阴极电弧+辉光放电技术。该技术是在阴极电弧的基础上引入辉光放电装置,利用辉光放电产生的等离子体对沉积过程施加影响,从而制备各类复合涂层,具有离化率高、粒子流密度大、能量高、沉积速率快、成分易控及膜/基结合力好等特点。目前,应用于金属切削加工的硬质涂层多为二元及三元氮化物涂层,其中以TiN、TiCN、TiSiN 及CrAlN 的应用最为普遍。TiN 涂层硬度值在20 GPa 左右,失稳温度达600 ℃,适合于切削硬度45HRC 以下的金属材料,如铸铁、碳钢、不锈钢及部分高温合金等[1-2]。TiSiN 涂层的硬度可达30 GPa,适用温度达1000 ℃,适合于切削钛合金、高温合金、不锈钢以及硬度60HRC 左右的金属材料[3-4]。CrAlN涂层的硬度相对较小,但热稳定性好,常用于加工硬度较小、热传导性能差的金属材料[5]。对于上述涂层的研究报道已屡见不鲜,相关人员研究了涂层沉积工艺参数及元素比例等对涂层微观结构、力学性能及切削性能的影响,为涂层的制备及应用起到较好的引导作用。类金刚石涂层(Diamond Like Coating,简称DLC)因具备摩擦系数低、抗粘附等特性,常被用于软金属及高分子材料的成形加工。DLC 涂层在加工过程中能够形成碳转移膜,从而对工模具起到很好的保护作用,但DLC 膜易与铁基金属反应,极大地降低了涂层的性能,故不常用于黑色金属的切削加工。碳化物涂层(如TiC 等)因同样具备高的硬度及耐磨性而被用于金属切削加工,类似的碳化硅(常用于硬质合金的加工)、氮化碳与金刚石的结构相似,都是具备高硬度的共价键化合物。本文在现有涂层的基础上,向其内部掺入碳元素,期望在其内部能够形成高硬度的化合物,利用碳元素带来的强化作用以及非晶碳的自润滑作用,提高涂层的耐磨性及自润滑性能[6]。

应用C 掺杂TiN 形成TiCN 的报道较多,TiCN比TiN 具备更好的红硬性、耐磨性及抗高温氧化性。然而,国内对于C 掺杂其他三元或四元金属陶瓷涂层的研究却鲜有报道。仇月东等[7]研究了N2流量对于TiAlCN 涂层的影响,发现涂层结构取决于C 与N 的含量,适当的C、N 比例可以显著改善金属陶瓷涂层的力学及摩擦学性能。杨立军等[8-9]研究了沉积参数对TiAlCN 涂层性能的影响,发现合适的偏压、电流可以提高涂层的结合力及硬度。国外对于C 掺杂多元金属陶瓷涂层的研究较早,若将C、Si 元素同时掺入TiAlN 涂层,则TiAlSiCN 涂层将表现出高的热稳定性及良好的摩擦性能[10-13]。因此,针对国内研究现状的不足,本文以三元TiAlN 涂层为对象,对其进行C、Si 元素掺杂,研究掺杂对于涂层微观织构、力学性能及切削加工特性的影响。

1 实验

1.1 涂层制备

采用阴极电弧+辉光放电技术在SUS304 不锈钢方形试样(8 mm×8 mm×2 mm,Ra≤0.05 μm)及硬质合金刀具(φ6 mm×60 mm,牌号为YG10,硬度为91.5~92.5HRA)表面制备TiAlN、TiAlCN、TiAlSiN、TiAlSiCN 涂层,不锈钢及刀具的主要元素成分见表1。所采用的靶材分别为矩形Ti 靶(纯度99.999%)、AlTi靶(67% Al,33% Ti)、TiSi 靶(80% Ti,20% Si),所用气体分别为N2和C2H2,涂层制备的相关参数见表2。先用无水酒精对试样进行10 min 的超声振动清洗,待清洗结束后,将试样取出,并采用压缩气体将试样表面吹干,确保试样表面干净、清洁。为提高涂层与试样的结合强度,防止涂层直接剥落,在沉积四种涂层前,采用氩离子轰击试样,以粗化、活化试样表面,并在试样表面沉积微量的Ti/TiN 作为打底层,涂层沉积时间为100 min。

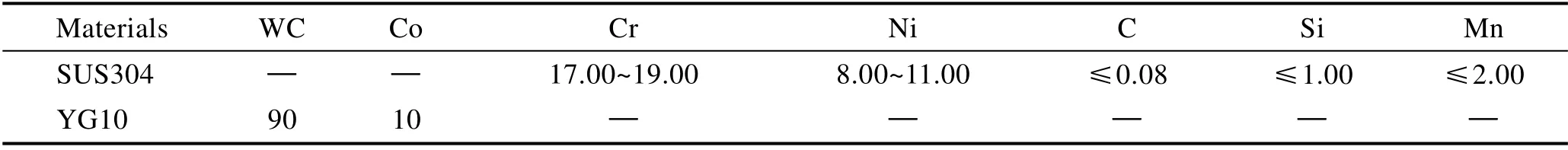

表1 SUS304 不锈钢及硬质合金刀具的主要元素成分Tab.1 Main element compositions of SUS304 stainless steel and cemented carbide tool wt%

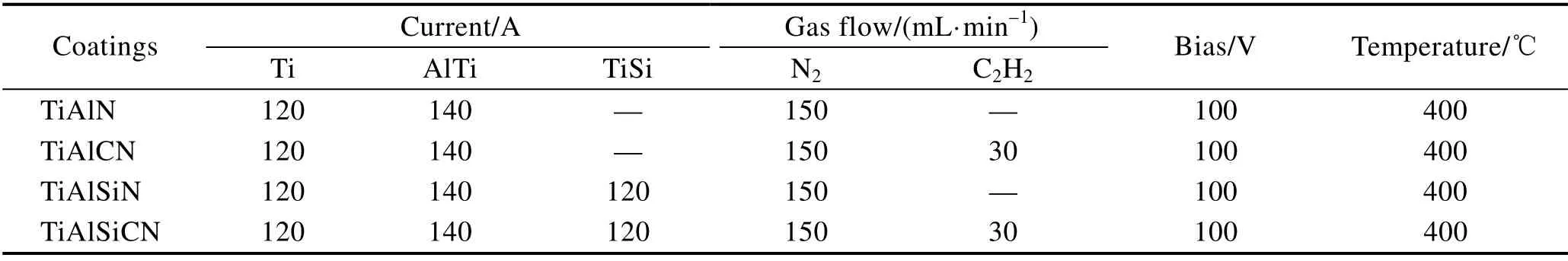

表2 涂层制备工艺参数Tab.2 Parameters of coating preparation

1.2 涂层的性能表征

采用高分辨率扫描电子显微镜(Scanning Electron Microscopy,SEM)观察涂层的表面形态特征,加速电压为10 kV,放大倍数为5000。采用球磨仪(KaloMAX)测量涂层的厚度,钢球直径为30 mm,研磨时间为60 s,放大倍数为50。利用能谱仪(Energy Dispersive X-ray Spectroscopy,EDS)对各涂层元素相对含量进行定量分析,其探针以面扫描的方式对涂层进行扫描,加速电压为20 kV,放大倍数为10 000。采用X 射线衍射仪(X-ray Diffractometer,XRD)分析涂层的晶体结构,入射检测射线为Cu Kα 射线(λ=0.154 18 nm),加速电压为40 kV,掠射角2θ=10°~80°。用激光拉曼光谱仪分析检测涂层中的碳信号峰,激光器波长为514.5 nm,50 倍物镜,光斑直径为2 μm,扫描时间为30 s,光谱范围为100~2000 cm–1。用二维轮廓仪及三维形貌仪表征涂层的粗糙度及表面形貌,滑移速度为0.25 mm/s,取样长度为7 mm,放大倍数为50。

采用纳米压痕仪(MTS Nano Indenter XP),通过连续刚度(CSM)方法检测涂层的硬度,采用标准Berkovich 金刚石压头,压入深度为涂层厚度的1/10,取5 个点的平均硬度作为涂层的纳米硬度值。通过数显显微维氏硬度计(402SXV)分析涂层对于基体表面硬度的影响,采用金刚石显微维氏菱形压头,施加载荷为50 g,保荷时间为10 s。用环-块式滑动摩擦磨损试验机测量涂层的耐磨性,实验载荷为196 N,摩擦速度为0.42 m/s,摩擦方式为干摩擦,摩擦时间为2 h,摩擦副为45 钢(硬度HRC55-60)。采用带有划痕组件及摩擦探头的纳米压痕仪表征涂层的结合力及摩擦系数,压痕仪连续加载至300 mN,加载速度为1 mN/s,划痕长度为500 μm。通过切削实验测定涂层的加工特性,切削材料为SUS304 不锈钢,切削方式为干切削。在切削过程中检测工件的表面粗糙度,并记录涂层刀具磨损量。

2 结果及讨论

2.1 涂层的微观组织及结构

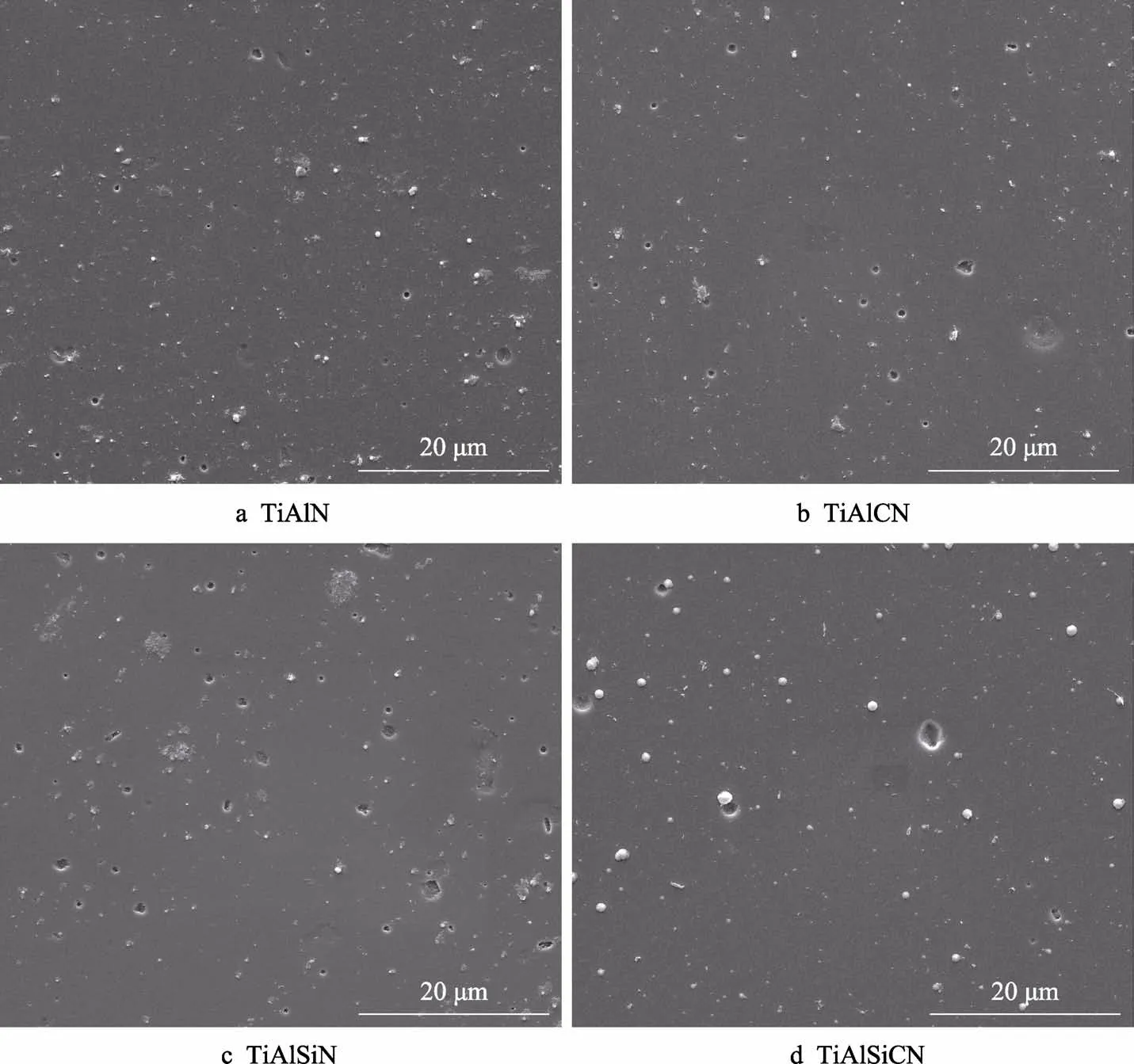

在对涂层表面进行扫描电子显微镜观察前,先对涂层不锈钢试样进行超声波清洗(以酒精为清洗溶液),烘干,防止涂层表面的杂质及污染物对观察效果产生影响。四种涂层的表面形貌特征如图1 所示。就表面质量而言,TiAlSiCN 涂层最好,TiAlCN 涂层次之,TiAlSiN 涂层最差,表面有较多的“凹坑”及“针眼”等缺陷。产生上述现象的主要原因为,阴极电弧容易产生粘附性差、易剥落的大颗粒“液滴”,偏压会导致与涂层结合不紧密的颗粒被高能粒子轰击脱落而留下孔隙。球磨仪测得涂层的厚度均在3 μm左右。由于这三种涂层的沉积时间相同,在其他沉积参数相同的情况下,沉积源数量越多,粒子半径越大,相应的涂层厚度也越大。TiAlN、TiAlCN、TiAlSiN、TiAlSiCN 涂层厚度分别为2.80、2.83、3.03、3.23 μm。EDS 分析各涂层中元素成分及含量的结果见表3,涂层中主体元素Ti、Al、N 的含量均较高。

图1 涂层的表面形貌Fig.1 Surface morphology of the coatings

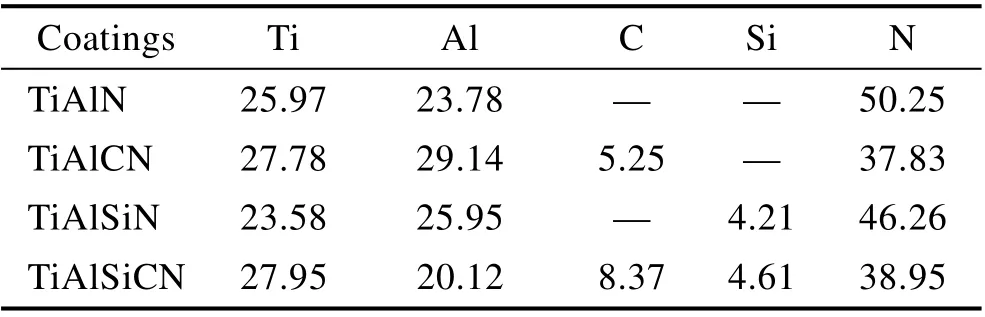

表3 涂层元素成分及含量Tab.3 Element composition and content of coatings wt%

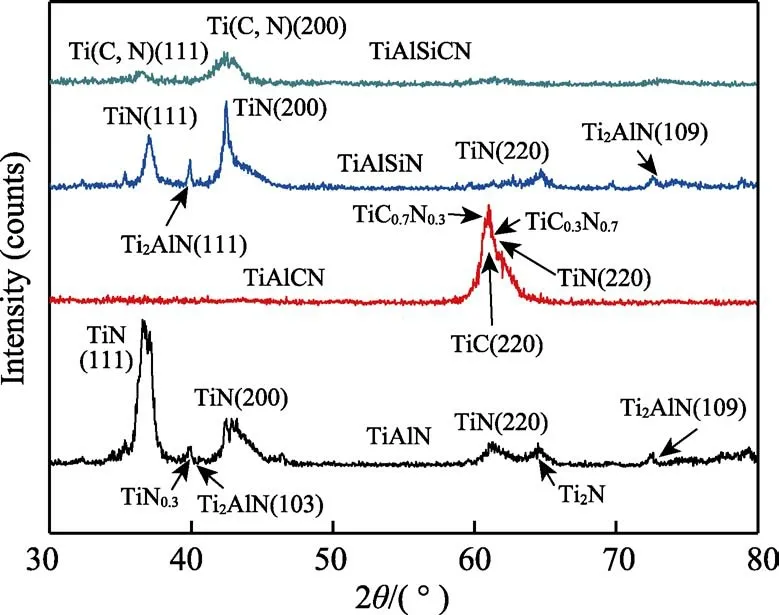

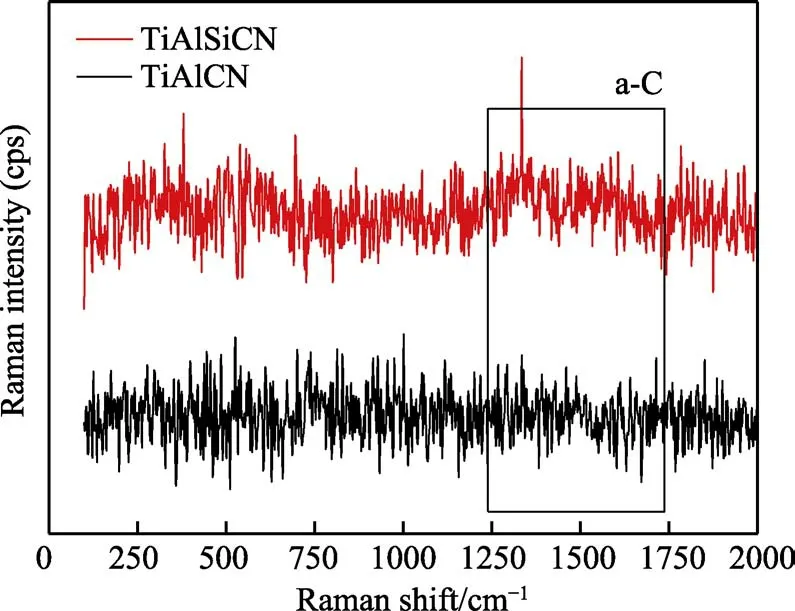

上述TiAlCN、TiAlSiN、TiAlSiCN 涂层均是在TiAlN 涂层的基础上通过元素掺杂而来,TiAlN 及以上三种涂层的XRD 衍射图谱如图2 所示。TiAlN 涂层的组成相主要为不同生长取向的立方相TiN、Ti2N以及六方相Ti2AlN、TiN0.3。采用阴极电弧+辉光放电技术制备的TiN 涂层中并没有发现Ti2N 及TiN0.3相。TiN 涂层的硬度约为20 GPa,不同工艺制备的TiN 涂层的硬度略有差异,但未见硬度值超过25 GPa 的TiN涂层的报道。该方法制备的TiAlN 涂层的硬度值为29.57 GPa,相较于二元TiN 涂层,硬度值大幅提高,其主要原因为Al 元素的添加导致涂层的生长取向发生改变及新的高硬相的形成。TiAlN 涂层中的Ti2AlN属于典型的MAX 相(M 代表过渡金属元素,如Ti、V、Cr 等;A 代表主族元素,如Al、Si、S 等;X 则代表C 或N)材料,具有硬度高(25 GPa)、热稳定性好等特点,该相的形成是涂层硬度提高的原因之一。此外,TiAlN 涂层中还具有Ti2N 相,四方点阵的Ti2N 具有比面心立方结构TiN 更高的硬度,可达29 GPa。仅在TiAlN 涂层中发现了TiN0.3相,相较于平衡化学计量比的TiN,TiN0.3的N 空位降低了晶格常数,使涂层的强度、硬度变大。通过物理气相沉积方法制备含TiN0.3相的涂层此前未见报道。此外,TiAlN 中掺入C 元素后,涂层的生长取向发生了极大的变化。TiN(111)及(200)取向的生长被抑制,促进了TiN(220)取向的生长。此外,TiAlCN 涂层中形成了以(220)生长取向为主的TiC 相,以及N、C 原子相互取代或固溶的TiC0.7N0.3、TiC0.3N0.7相。与陈淑年等[14]的研究结果不同,TiAlCN 涂层中并没有发现TiAl(C,N)结构,C 元素的加入主要是使涂层形成更为复杂的Ti(C,N)结构,这也是薄膜竞相生长的结果。采用激光拉曼光谱仪分析TiAlCN 涂层的拉曼光谱,如图3 所示。在拉曼位移为1200~1700 cm–1的拉曼峰附近观察不到非晶碳的信号峰,非晶碳的形成与(Ti,Al)N 和(Ti,Al)C 键的自由能有关。相较而言,(Ti,Al)N 的自由能低,N 原子有限与Ti、Al 原子成键,待(Ti,Al)(C,N)晶格中的所有非金属原子位置被占据,过饱和的C 原子将以非晶态C 的形式在晶界处沉淀[15],形成晶体/非晶复合结构。本研究没有发现非晶C,应该与 C 在涂层中的相对含量有关。研究表明,若TiAlCN 涂层中Ti、Al 原子间形成结合能力较弱的金属键,该金属键类似于石墨结构中的范德华力,可使涂层表现出自润滑性及金属性[16]。

图2 涂层的XRD 图谱Fig.2 XRD pattern of coatings

图3 TiAlCN、TiAlSiCN 涂层的拉曼光谱Fig.3 Raman spectra of TiAlCN and TiAlSiCN coatings

TiAlN 中添加Si 元素后,TiAlSiN 涂层的衍射谱中,TiN(111)、(220)晶面的衍射峰强度降低,说明涂层中TiN 沿具有低自由能(111)、(220)密排面的取向生长被阻碍,TiN(200)晶面取向的生长被促进。相较于 TiAlCN,TiAlSiN 涂层衍射谱中又出现高硬相Ti2AlN 及Ti2N 的衍射峰,表明涂层中多相体系的形成主要取决于涂层成分。研究表明,在TiAlSiN 涂层中,Si 元素以非晶a-SiNx的形式存在,导致涂层中存在较多的无定型相,涂层中硬质相的纳米晶在SiNx界面处偏析,形成非晶态的SiNx和(Ti,Al)N 晶的纳微米复合结构。非晶的界面相SiNx抑制了涂层纳米晶相晶粒的生长,有效阻滞了晶粒的位错滑移,使得涂层在细晶强化和晶界强化的共同作用下,硬度和弹性模量得以提高[17-18]。TiAlN 中同时添加C、Si 元素后,TiAlSiCN 涂层的衍射峰强度均大幅度降低,涂层内部的结晶迹象不明显。TiAlSiCN 涂层的衍射图谱中并没有产生如TiAlCN 涂层一样的TiCN 相的衍射峰,因Ti—N、Ti—C 键的结合能及形成能分别为–9.08、–8.64 eV/atom 和–1.96、–0.89 kJ/mol,即在相同条件下,更容易形成TiN 及TiCN 相,说明涂层中的部分碳元素很可能跟硅元素一样,以非晶的形式嵌于涂层中。C、Si 元素的共同掺杂使涂层的各生长取向均受到抑制,涂层主要呈(111)及(200)的择优取向生长,且涂层的整体结晶程度较差,多以非晶相为主。图3的拉曼光谱中,并没有发现TiAlCN 涂层中存在非晶碳的信号峰,其主要与碳含量相对较少有关。TiAlSiCN 涂层中的 C 相对含量较高,在 1200~1700 cm–1拉曼光谱区间存在信号峰,代表涂层中有非晶碳的存在,说明相同工艺条件下,TiAlSiCN 涂层更容易析出碳,形成非晶碳结构[19-20]。

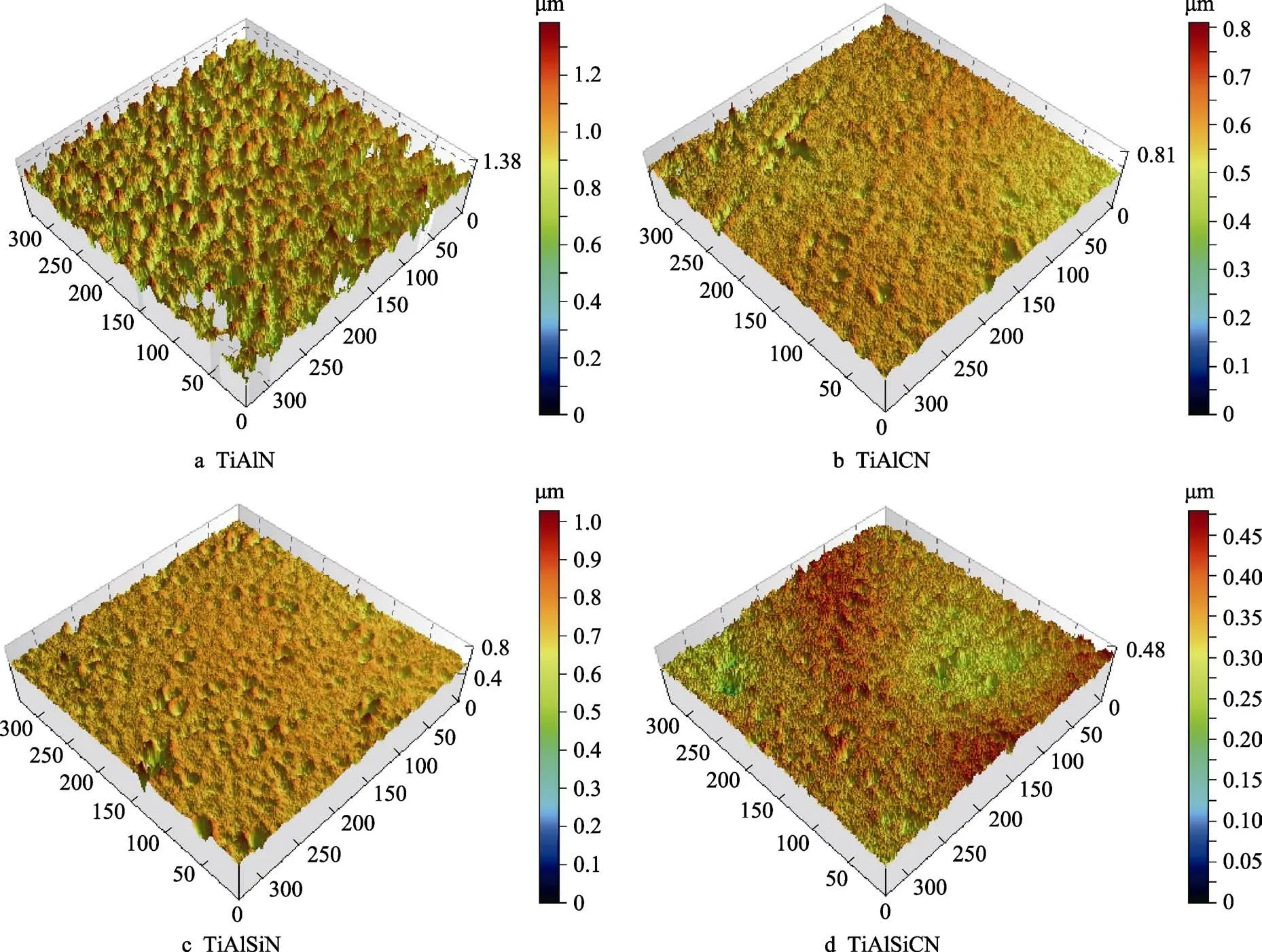

三维轮廓仪下,涂层的表面形貌如图4 所示。二维轮廓仪表征得出TiAlN、TiAlCN、TiAlSiN、TiAlSiCN涂层的表面粗糙度Ra分别为 63.9、47.7、51.8、15.1 nm。在C、Si 元素的共同作用下,涂层的表面粗糙度显著降低,其主要原因为乙炔导致气体流量增大,涂层环境中的粒子碰撞概率也增大,涂层中形成大颗粒的概率和数量降低,涂层的表面粗糙度减小[21-22]。

图4 涂层的表面三维形貌Fig.4 Three dimensional surface morphology of coatings

2.2 涂层的力学及耐磨性能

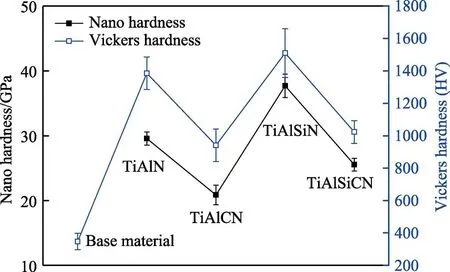

纳米压痕仪表征 TiAlN、TiAlCN、TiAlSiN、TiAlSiCN 涂层的纳米硬度及涂层后的不锈钢试片的维氏硬度如图5 所示。相较而言,TiAlSiN 涂层的硬度最高,为37.69 GPa。过多的元素掺杂并没有提高涂层的硬度。TiAlSiCN 涂层硬度降低的主要原因为,C 的添加使涂层析出更多的非晶相及非晶碳和SiNx软相,涂层硬度越高,则其内部结构越趋近于具有超模量的纳米晶/非晶复合材料的设计理念[23-24]。维氏硬度值的提高为涂层和不锈钢基底复合作用的结果,不锈钢基底的维氏硬度为347.3HV,四种涂层不锈钢基底复合硬度分别为1385.1、940.7、1509.4、1022.5HV。涂层显著提高了基底的表面硬度,且维氏硬度与纳米硬度的变化趋势相同。

图5 涂层的纳米硬度及维氏硬度Fig.5 Nano hardness and Vickers hardness of coatings

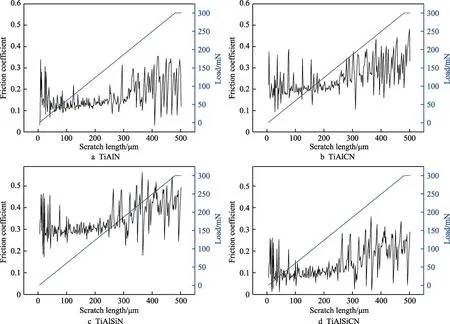

纳米划痕仪表征四种涂层的摩擦系数曲线如图6所示。在划痕仪与涂层接触的初期,测头与涂层表面接触,并逐渐达到“跑和”状态。因此,在测头滑动初期,摩擦系数曲线波动较大。当测头与涂层处于“跑和”状态时,摩擦系数波动曲线波动较小,围绕一数值上下摆动。测头继续滑动,涂层的摩擦系数曲线波动又变大,主要原因是涂层在滑动载荷作用下出现裂纹或剥离现象[25]。因此,摩擦系数的突变也可以作为涂层与基体结合力强弱评判的参考。四种涂层中,TiAlSiN 涂层的摩擦系数最高,在稳定阶段的摩擦系数为0.3 左右。TiAlSiCN 涂层的摩擦系数最低,约为0.1,可能与非晶碳相的形成有关。TiAlSiN 涂层的摩擦系数虽最高,但相比较而言,其与基体的结合强度最好。在约200 mN 载荷的条件下,TiAlSiN 涂层逐渐出现裂纹或剥离的现象,TiAlN、TiAlCN 涂层产生上述现象的载荷区间为100~150 mN。TiAlSiCN 涂层的结合性能最差,在载荷为50~100 mN 时,便产生裂纹或剥离现象。涂层与基体结合强弱主要与涂层的相结构及涂层结构设计有关,若涂层能与基体形成共格外延生长或通过调制方法对涂层进行多层化、梯度化设计,则可以大幅提高涂层与基体的结合性能[26]。

图6 涂层的摩擦系数曲线Fig.6 Friction coefficient curve of coatings

涂层不锈钢基体的耐磨性参照 GB/T 12444—2006 《金属材料 磨损试验方法试环-试块滑动磨损试验》规定的方法进行测定。该方法可以较好地评估涂层基体的耐磨性能,以比磨损率(Ws)作为涂层工件的耐磨性评判标准。Ws的计算公式为:

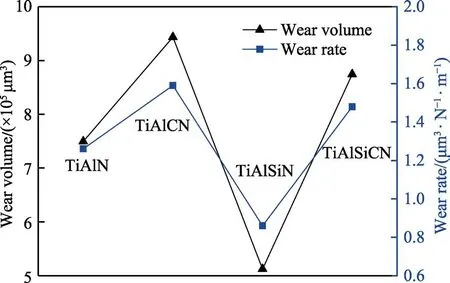

Ws=V/FpL

其中:V为磨损体积,μm3;Fp为载荷,N;L为相对滑动距离,m。TiAlN、TiAlCN、TiAlSiN、TiAlSiCN 涂层的磨损体积及比磨损率如图7 所示。相同测试条件下,四种涂层基体的比磨损率分别为1.26、1.59、0.86、1.48 μm3/(N·m)。TiAlSiN 涂层基体的比磨损率最低,表现出较好的耐磨性,主要归因于TiAlSiN 涂层的高硬度及良好的高温稳定性[27]。在涂层的摩擦磨损过程中,非晶碳虽然可以形成具备自润滑特性的碳转移膜,起到减磨耐磨作用,但涂层具备高的硬度及结合力才是提高工件耐磨性能的关键。

图7 涂层的磨损体积及磨损率Fig.7 Wear volume and wear rate of coatings

2.3 涂层的切削性能

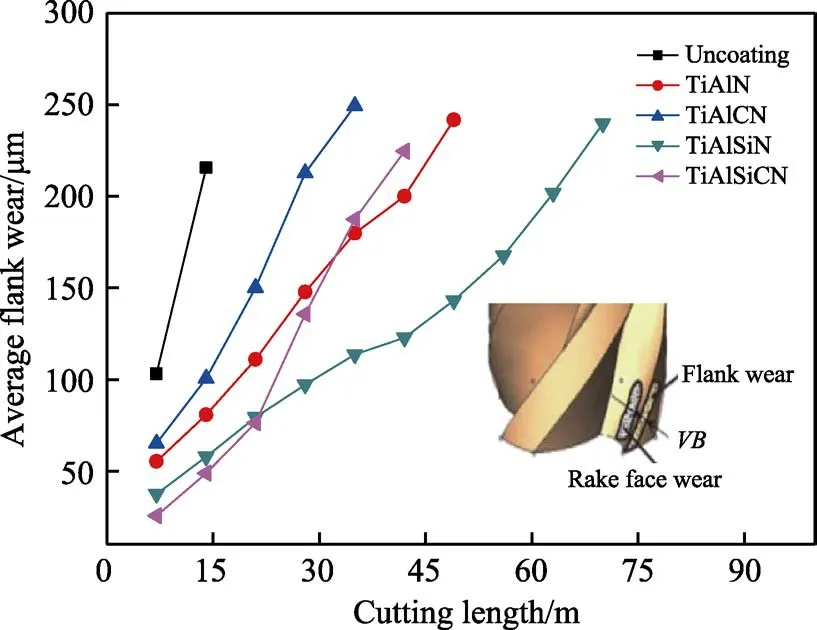

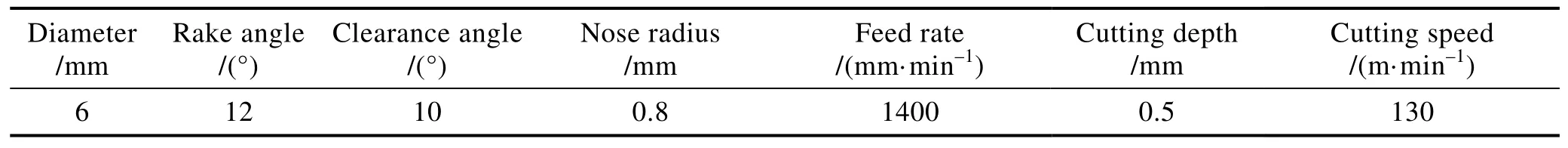

不锈钢为较难加工的材料之一,在使用刀具对其进行成形加工过程中,易出现加工硬化、材料粘附、热量集中、切削阻力大等现象,极大地降低了刀具的加工性能。为明显体现各涂层性能,采用大进给、无冷却的切削方式,涂层刀具的几何参数及切削参数见表4。侧削一段距离后,测量刀具的后刀面磨损量,并以国际标准规定的1/2 背吃刀量处后刀面上的磨损带宽度作为刀具的磨钝失效标准。如图8 所示,无涂层刀具磨损较快,切削较短距离就已将达到磨钝标准。对于涂层刀具,TiAlCN 涂层的磨损速率较快,主要归因于其低的硬度。TiAlSiCN 涂层刀具在初期的磨损速率较低,主要原因为涂层中含有非晶碳而产生了具有自润滑性能的碳转移膜。待切削一段距离后,切屑带走了大量的碳,外加切削热的作用,刀具磨损速率迅速上升[28-29]。具备高硬度及结合性能的TiAlSiN 涂层切削距离最长,高硬度赋予涂层良好的耐磨性能,高结合性能阻碍了涂层在切削过程中由于冲击振动而造成的过早萌生裂纹及剥落失效。

图8 刀具磨损随切削距离变化Fig.8 Variation of tool wear with cutting distance

表4 涂层刀具及其切削参数Tab.4 Parameters of coating tool and cutting test

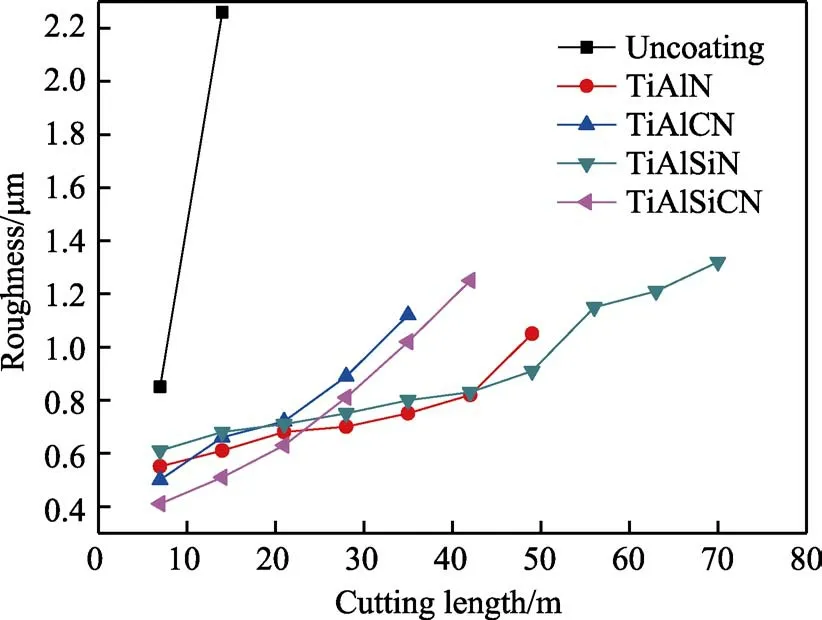

工件已加工区域的表面粗糙度与切削距离的关系如图9 所示,涂层显著提高了工件的表面加工质量。TiAlSiN 涂层表面粗糙度及摩擦系数较大,这也是导致在开始加工阶段工件已加工区域表面粗糙度较大的原因。随着TiAlSiN 涂层刀具相对均匀地磨损,工件的表面粗糙度也在逐渐增大。采用TiAlSiCN涂层刀具,在开始加工阶段的工件表面粗糙度较低,但随着碳转移及磨损的加剧,在切削距离达21 m 时,工件的表面粗糙度开始快速上升。工件的表面质量主要与涂层的自润滑性能有关,但涂层硬度对于刀具寿命的提升较为关键。

图9 工件的表面粗糙度随切削距离的变化Fig.9 Variation of workpiece surface roughness with cutting distance

3 结论

物理气相沉积硬质涂层在现代工业体系中的应用越来越广泛,在涂层的实际应用中,往往需要根据应用要求选择合适的涂层。本文以目前市场化应用较为广泛的三元TiAlN 涂层为掺杂对象,研究了C、Si单元素掺杂及共同掺杂对于涂层性能的影响,并得出以下结论:

1)实验制备的TiAlN 涂层硬度为29.57 GPa,使其具备较高硬度的主要原因为典型的MAX 相Ti2AlN及比TiN 具备更高硬度的四方点阵相Ti2N 的形成。TiAlN 涂层中发现了TiN0.3相,TiN0.3的N 空位降低了涂层的晶格常数,使涂层的强度、硬度变大。本文首次报道了通过物理气相沉积方法制备的涂层中发现TiN0.3相。

2)C、Si 元素同时添加到TiAlN 涂层中,可以显著降低涂层的表面粗糙度,减小涂层的表面摩擦系数。仅添加C 元素会大幅度降低涂层的硬度及耐磨性,添加Si 元素可以使涂层的硬度大幅提升,但涂层表面摩擦系数较大。

3)TiAlN、TiAlCN、TiAlSiN、TiAlSiCN 四种涂层中,TiAlSiN 涂层的摩擦系数最高,但硬度最大,表现出较好的耐磨性,TiAlN 涂层次之,TiAlCN 涂层最差,说明硬度对于涂层耐磨性能的影响较大。

4)TiAlSiCN 涂层可使工件获得较好的表面加工质量,但涂层的磨损对工件加工质量的影响较为关键。具备高硬度及良好耐磨性的TiAlSiN 涂层可使刀具拥有长距离切削的同时,提高工件的表面加工质量。