CrN 基复合薄膜研究进展

2021-11-08关晓艳赵美艳史镐荣王志新张留学

关晓艳,赵美艳,史镐荣,王志新,张留学

(中原工学院 材料与化工学院,郑州 450007)

节能减排、环保绿色的发展理念对刀具、模具、现代机械化工设备、航空航天设备等机械关键磨损零部件提出了更高的要求。表面涂层技术因在强化表面硬度等力学性能、提高抗氧化性能、改善耐磨损和耐腐蚀等方面发挥了重要作用,被广泛应用于机械、电子、汽车、航空航天等领域[1-4]。在众多的硬质涂层中,CrN 薄膜因具有高硬度、优异的耐腐蚀性、良好的耐磨性而被广泛关注。CrN 薄膜可以显著提高2024铝合金的摩擦学性能和耐腐蚀性能,还可以显著提高AISI 304 不锈钢在3.5% NaCl 电解液环境下的耐蚀性和在泥浆环境下的耐冲蚀性[5-8]。

伴随着对材料表面性能、摩擦磨损、抗高温氧化及耐腐蚀性能的新要求,单一的涂层结构已无法满足复杂苛刻服役工况的实际需求。研究者们试图从多元复合、多层结构设计等方面来改善CrN 薄膜的综合性能,以满足更苛刻环境工况的服役要求。本文综述了近年来CrN 基复合薄膜的研究进展,包括CrN 基多元复合薄膜、CrN 基多层薄膜以及CrN 基多元多层复合薄膜,并对CrN 基复合薄膜的应用前景进行了展望。

1 CrN 基多元复合薄膜

CrN 涂层因具有较高的硬度、良好的导热性和耐磨性、优异的抗氧化性能等特点而被广泛应用于机械、化工等领域。但是,CrN 涂层的摩擦系数较高,且难以满足极端条件下的应用需求。例如高温条件下,其表面会形成多孔氧化物或空隙等结构上的缺陷,严重影响了CrN 的力学性能,并限制其应用[9-10]。研究者们通过掺杂一些金属或非金属元素的方法来改善CrN 涂层的性能,常用的掺杂元素有Al、B、Si、C、W、Zr、Nb 等。

通过元素掺杂,不仅可以改善CrN 涂层在极端条件下结构上的缺陷,还可以进一步提升其力学、耐磨损和耐腐蚀等性能。目前,研究者主要通过单一元素掺杂和多元素掺杂来改善薄膜的性能。通过掺杂Al、W、Nb 等元素可使涂层晶粒细化,微观结构更加致密,提升涂层与基体的结合强度,进而提高其摩擦学性能、抗氧化性能。此外,掺杂B、C、Si 等元素可使涂层形成典型的非晶包覆纳米晶结构,进而改善涂层的力学性能和摩擦学性能。Mohammadpour等[11]采用非平衡磁控溅射法制备了Al 掺杂的CrN 涂层,并用不含Al 的CrN 涂层作对比。研究发现,在700 ℃时,不含Al 的CrN 涂层有Cr2N 相存在;而含Al 的CrAlN 涂层没有Cr2N 相存在,相反有Al 的氧化物(如AlO2或Al2O3)存在,证明Al 的掺杂可抑制CrN 涂层在高温下生成Cr2N 相。因Cr2N 更容易氧化,不含Al 的CrN 涂层在高温下发生氧化,而Al 的氧化物可抑制氧元素向涂层内部扩散,从而提高涂层的抗氧化性能,即CrAlN 涂层呈现出更优异的抗氧化性能。与CrN 涂层相比,CrAlN 涂层的热稳定性可提高到850 ℃。此外,Al 的掺入使涂层的晶粒细化,应力得到释放,CrAlN 涂层的微观结构较CrN 更为致密。Zhao 等[12]采用磁控溅射技术制备了CrAl 过渡的CrAlN 涂层,并研究了CrAl 过渡层厚度对复合涂层力学性能的影响。结果表明,CrAl 过渡层可抑制涂层的柱状生长,进而提高涂层的结合强度、耐磨性和摩擦学性能。Hsieh 等[13]采用直流反应磁控溅射法制备的CrWN 涂层,比较致密、均匀,与基体结合良好,且涂层的硬度、弹性模量和弹性恢复率均有一定程度的提高。Kim 等[14]对Zr 掺杂的CrN涂层的高温性能进行了研究,随着Zr 含量的增加,Cr1–xZrxN 涂层的力学性能得到了很大的提高,表面粗糙度和摩擦系数逐渐增大。此外,当Zr 的质量分数达到15%时,薄膜的力学性能达到最佳。Chang 和Wu 等[15-16]研究了Nb 含量对CrN 涂层组织、硬度、抗氧化性能以及耐腐蚀性能的影响。在涂层中,Nb原子代替部分Cr 原子,Cr-Nb-N 涂层的截面形貌为致密的柱状组织。Nb 的加入提高了CrN 涂层的硬度和耐腐蚀性能。此外,适量Nb 的加入还可提高涂层的抗氧化性能,这主要是因为优先输运的铌离子会阻断铬向外扩散。

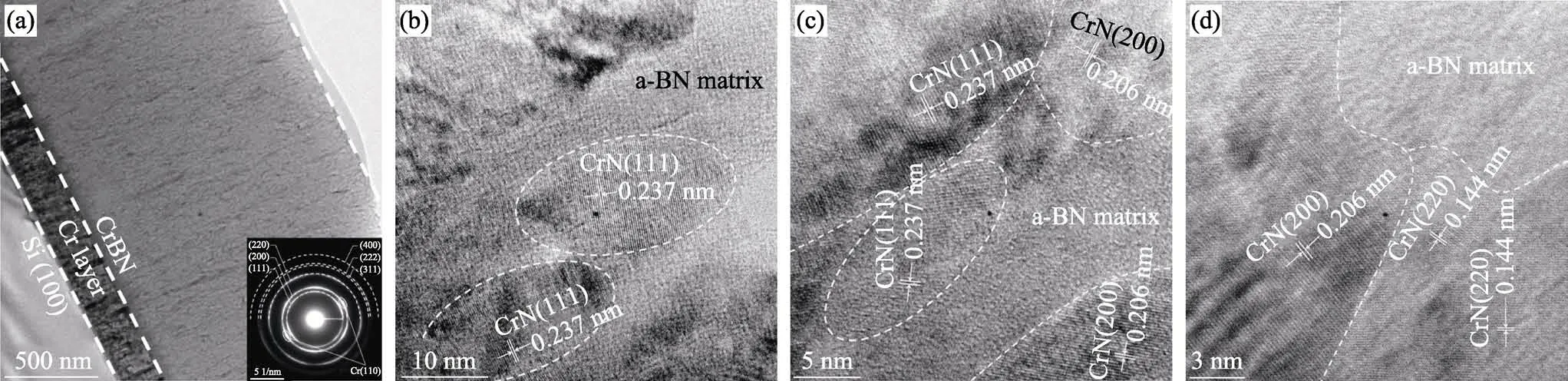

Budna、Wang 和Lee 等[17-20]采用磁控溅射法制备了B 掺杂的CrBN 涂层,CrBN 薄膜的截面形貌如图1 所示。由图1 可观察到,B 是以非晶BN 的形式存在,涂层的微观结构为CrN 晶体颗粒镶嵌在非晶BN中的非晶/纳米晶结构,使得CrBN 涂层的硬度远远大于CrN 涂层。同时,B 的掺杂有效地提高了涂层的断裂韧性和抗弹性应变能力。Fuentes 和Polcar 等[21-22]采用电弧沉积法制备了CrCN 涂层,该涂层在高温下具有较好的稳定性,碳主要是以铬碳化物(Cr23C6和Cr7C3)的形式存在,CrCN 涂层具有较低的摩擦系数,主要原因是该涂层具有石墨相和多层结构,能在摩擦副表面形成转移膜,从而降低摩擦系数。此外,C 的掺杂可提高涂层的韧性和H/E比值,且耐磨性能不随温度的升高而增大,涂层良好的摩擦学性能与石墨碳的自润滑效果有关。Lin 和Lee 等[23-24]采用高功率脉冲磁控溅射和直流磁控溅射相结合的技术制备了CrSiN 纳米复合薄膜,Si 浓度影响CrSiN 薄膜的微观结构,随Si 含量的增加,CrSiN 薄膜的结构由固溶体转化成nc-CrN/a-Si3N4纳米复合结构。在CrSiN 薄膜中,当Si 的原子数分数为4.8%时,涂层表现为致密的柱状晶结构;当Si 的原子数分数达到6.7%时,涂层结构转变为nc-CrN/a-Si3N4纳米复合结构;当Si的原子数分数为10.2%时,涂层的纳米复合结构更为明显,Cr(Si)N 纳米晶被Si3N4非晶态基质包围;当Si 的原子数分数增加到20%时,涂层呈现非晶态微观结构。微观分析表明,CrSiN 薄膜中存在Cr—N 化合键,Si 以化合物的形式存在于薄膜中。由于固溶强化和相分离效应,使得CrSiN 涂层的力学性能增强。Shan 等[7-8]采用多弧离子镀技术制备了CrN 和CrSiN涂层,并对涂层在人工海水环境中的摩擦学性能进行了研究。结果发现,Si 的加入,提高了CrSiN 涂层的硬度和致密度,降低了涂层的摩擦系数和磨损率,且使涂层具有更加优越的耐腐蚀性,证明了掺杂Si 元素可以改善CrN 涂层的摩擦学性能及耐腐蚀性能。

图1 CrBN 涂层的断面形貌与相应的SAED 图(a)和B 原子数分数为16.4%的CrBN 涂层的TEM 图(b—d)[18]Fig.1 Cross-sectional morphology with corresponding SAED images (a) and TEM images (b—d) of CrBN (16.4 at% B) coating[18]

在单一元素掺杂的基础上,研究者们还试图通过两种元素或多种元素共掺杂来提高CrN 涂层的综合性能。Zhang 和Cai 等人[25-26]设计了含硅AlCrSiN 梯度镀层。随着Si 含量的增加,涂层晶粒尺寸逐渐变小,涂层结构由大柱状晶变为细纳米晶,涂层的切削寿命也逐渐增加,可达14.04 m。最佳AlCrSiN 梯度涂层的附着力较高,硬度可达33 GPa,H3/E2比值可达0.3404 GPa。另外,由于Al 和Si 的掺杂和涂层表面Al2O3的形成,涂层的热稳定性和抗氧化性均有所提高。AlTiCrN 涂层硬度较高,可达36 GPa,且耐高温氧化(1100 ℃),因此常被用作保护性硬质涂层。Chang 等人[27]采用阴极电弧沉积法制备了单层AlTiCrN涂层和AlTiCrN/TiSiN 多层涂层,并主要研究了过渡层(Cr、Ti、CrN、TiN 夹层)对其力学性能的影响。研究结果表明,几种复合涂层的残余应力均较小,抗冲击疲劳性能较好。在 AlTiCrN/Cr、AlTiCrN/Ti、AlTiCrN/CrN、AlTiCrN/TiN 几种涂层中,氮化物过渡层可降低残余应力,故具有TiN 和CrN 夹层的涂层的残余应力最低(–3 GPa),而Cr、Ti 夹层的AlTiCrN/Cr、AlTiCrN/Ti 涂层的残余应力最高,分别为–8、–8.4 GPa。Beake 等人[28]通过微尺度冲击测试的方法,研究了3 种不同Al 含量的TiAlCrN 涂层的抗冲击疲劳性能。涂层的抗冲击疲劳性能是由涂层的厚度、微观结构和力学性能共同决定的。Ti0.25Al0.65Cr0.1N 涂层在纳米微冲击试验和微冲击试验中具有优异的抗断裂性能。Trindade 和Li 等人[29-30]采用直流反应磁控溅射沉积的方法制备了Cr-Al-Nb-N 涂层,并研究了Al、Nb 含量对涂层结构、力学性能、热稳定性和抗氧化性的影响。涂层呈柱状结构,随着Al 含量的增加,Cr-Al-Nb-N 涂层的硬度、热稳定性和抗氧化性均有所提高。在高温条件下,Al2O3和Cr2O3的生成可作为防止粒子扩散的保护层,因此,高铝涂层发生氧化的几率很小。随着Nb 含量的增加,涂层的抗氧化能力逐渐降低,硬度和弹性模量呈现先线性增加、后降低的趋势。硬度增加主要是因为Al 原子可促进晶格畸变和晶粒细化,而Nb 含量较高的涂层中会形成立方NbN,进而导致硬度下降。Sha 等人[31]采用闭合场非平衡磁控溅射技术制备了CrAlNiN 涂层,随着Ni 含量的增加,涂层的硬度逐渐下降(较高的为25~28 GPa,较低的为14~21 GPa),结构由较粗的柱状组织变为较细的等轴组织,涂层的H/Er和H3/Er2值较高,具有较好的抗裂性和粘附强度,而通过摩擦氧化物组成的磨损碎片具有一定的承载能力,因此提高了涂层的耐磨损性能。

除此以外,还有3 种共掺杂元素被用来提高CrN涂层的综合性能。纳米AlCrTiSiN 复合涂层具有优异的力学性能,硬度可达 41.14 GPa,弹性模量可达254.94 GPa,平均摩擦系数为0.2,粗糙度为36.5 nm,由此AlCrTiSiN 涂层刀具的使用寿命较长。由于Si、Cr、Ti 3 种元素的复合添加细化了晶粒尺寸,涂层的附着力也大大提高[32]。Chang 等人[33]通过阴极弧蒸发法合成了Cr-Ti-Al-Si-N 多组分涂层,研究了涂层的耐高温氧化性能。Al、Si 含量较高的涂层的抗氧化性能较高,对于Al、Si 含量较低的涂层,晶体晶粒较大,离子会沿裂纹出现优先氧化的现象。Ti 会透过Al2O3-Cr2O3混合层裂纹向外扩散接触氧气,在涂层顶部形成TiO2,加速氧气向内扩散。高Al、Si 含量的涂层,表面主要形成Al2O3-Cr2O3保护层,可阻碍氧气向内扩散。Zhang 等人[34]对不同C 含量的CrTiAlCN涂层的结构和摩擦学性能进行了研究。随着碳含量的增加,CrTiAlCN/SUS440C 摩擦副的摩擦系数和磨损率逐渐下降,涂层的硬度呈先增后减的趋势,当碳含量为22.5%(原子数分数)时,涂层硬度达到最大值(29.4±1.5)GPa。主要是因为覆盖在涂层表面的非晶态碳或氮化碳可起到固体润滑剂的作用,进而降低涂层的摩擦系数。

由此,可以发现,对于CrN 涂层,通过掺杂金属元素,可使涂层晶粒细化,微观结构更加致密,提升涂层与基体的结合强度,进而提高其硬度和力学性能。此外,掺杂非金属元素可使涂层形成典型的非晶包覆纳米晶的复合结构,进而改善涂层的硬度等力学性能。较高的力学性能使得CrN 基多元复合薄膜呈现出良好的耐磨损性能。总之,与CrN 涂层相比,一种或多种元素共掺杂得到的CrN 基多元复合涂层的力学性能有所提升,且其耐磨损性能等综合性能有较大改善。

2 CrN 基多层薄膜

除了多元掺杂提高薄膜的性能外,研究者还通过多层结构设计来改善薄膜的性能。与单层薄膜相比,CrN 基多层薄膜可综合各单层薄膜的优势,从而使薄膜具有更加优异的性能。力学性能(韧性、硬度)在一定程度上有所提高,摩擦学性能(耐磨损、抗裂纹扩展等)也有所改善。此外,通过多界面的结构设计,可以引发裂纹发生偏转,抑制裂纹的传播,引发能量耗散,降低应力集中,提高薄膜的韧性[35]。这些多层薄膜可分为金属/CrN 基多层薄膜、陶瓷/CrN 基多层薄膜等类型。

2.1 金属/CrN 基多层薄膜

金属/CrN 基多层薄膜可以兼具金属(如Cr、Zr、Ti、Cu 等)的韧性和氮化物层的高硬度,进而获得综合性能优异的多层薄膜。在单层氮化物涂层中,裂纹可以在涂层内部贯穿,而在金属/CrN 基多层薄膜中,金属层可吸收能量,抑制裂纹的扩展,多层界面也可引发裂纹偏转。因此,在氮化物层之间引入金属层,在一定程度上可以提高涂层的硬度、韧性等力学性能,较高的力学性能和多界面设计,可提高涂层的耐磨性、耐腐蚀性能和承受载荷的能力[36]。Cr/CrN多层薄膜具有良好的耐腐蚀性和抗氧化性能,这是由于可在涂层底部形成薄的Cr2O3氧化膜,且由于界面效应,薄膜的微观结构更为紧密[37]。Cr 层和CrN 层的厚度比决定了Cr/CrN 多层薄膜的力学性能和摩擦学性能。冲蚀实验后,对薄膜的微观结构进行分析可知,薄膜是逐层失效的,合适厚度比的Cr/CrN 多层薄膜,可以减少侵蚀和腐蚀所造成的损失[38-39]。

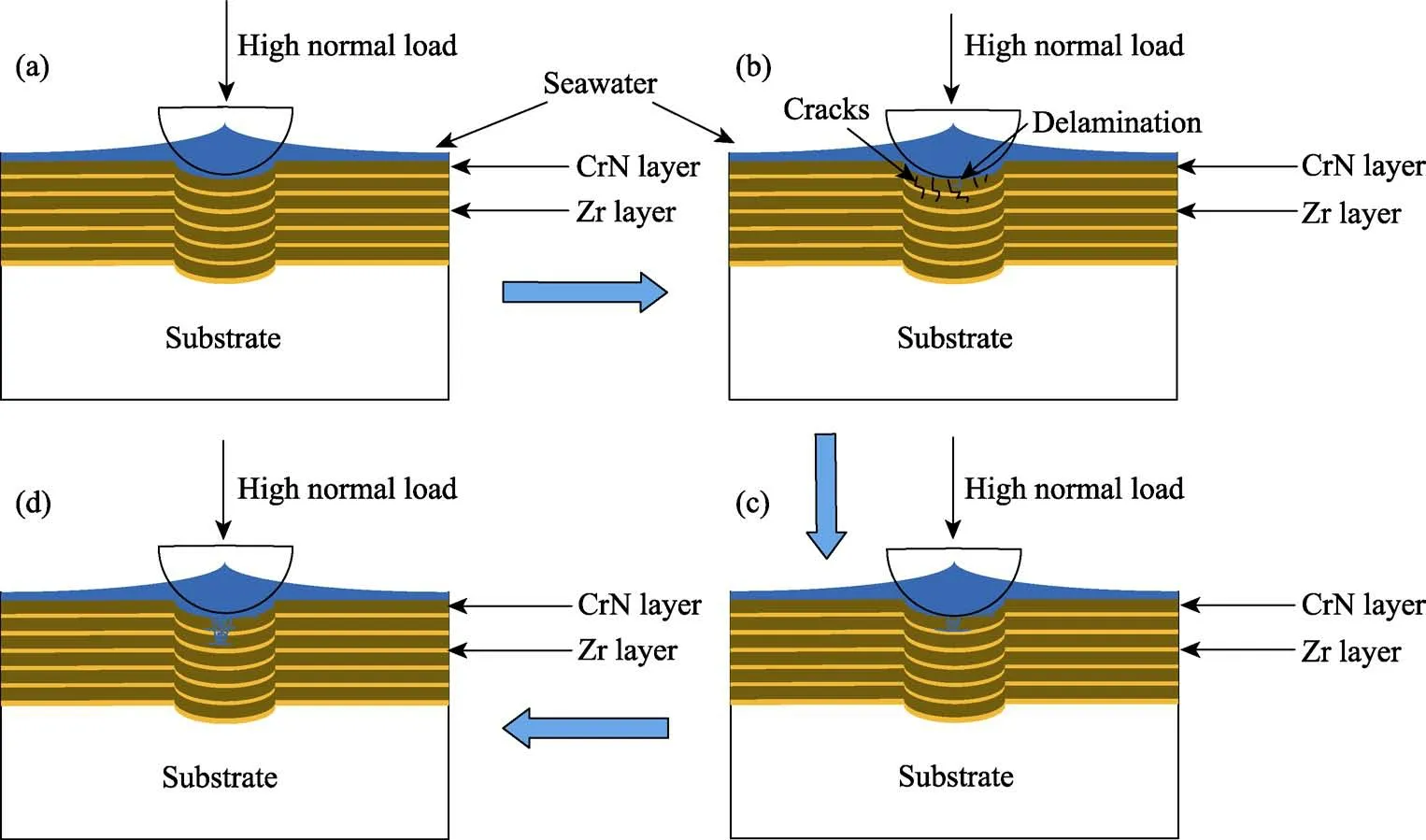

此外,Ezazi 等[40]用磁控溅射法制备的Cr/CrN 涂层,可以增强航空航天用AL7075-T6 的力学及摩擦学性能,Cr/CrN 涂层可大幅度提高其表面硬度,且减少磨损。Guan 等[41-42]采用多弧离子镀方法制备了Zr/CrN、Cr/ZrN 等多层薄膜,并对比分析了界面对薄膜性能的影响。研究表明,Zr/CrN 和Cr/ZrN 多层薄膜均为多晶结构,其中Zr/CrN 多层薄膜的硬度可高达28 GPa。CrN 和Zr 的调制比可影响薄膜的结构和摩擦学性能,CrN 层较厚的多层膜具有更优异的摩擦学性能和耐腐蚀性能。进一步研究表明,Zr 和CrN层在界面处可形成半共格的界面结构。这种半共格的界面结构可显著提高薄膜的硬度等力学性能,且Zr层较Cr 层具有更优异的抗裂纹扩展性能,从而使得Zr/CrN 多层薄膜呈现出较高的硬度、韧性和较好的抗磨损性能。Zr/CrN 多层薄膜在磨损过程中呈现出层层剥落的现象,为解释Zr/CrN 多层涂层的磨损机理,图2 简化了多层涂层的摩擦磨损过程。在较高的接触载荷下,涂层可能会发生塑性变形(见图2a)。随着摩擦过程的进行,由于循环应力集中和生长过程中的缺陷,涂层表面产生纵向微裂纹,进而使表层的CrN 碎片发生局部微小区域的剥落(见图2b)。当CrN层被磨损后,由于Zr 层硬度较低,Zr 层很快就会被磨损,海水会通过裂纹和缺陷渗透到涂层中(见图2c)。伴随着摩擦过程的不断进行,该过程如此循环,因此,涂层出现明显的层层剥落现象(见图2d)。Dobrzanski 等[43-44]采用物理气相沉积在黄铜基体上沉积了Ti/CrN 多层薄膜,连续沉积的Ti/CrN 多层膜可以“掩蔽”单层膜出现的气孔或裂缝等。薄的纯钛中间层可以降低应力,并限制涂层与基体之间的裂纹扩展,明显提高涂层的耐腐蚀性,并且其耐腐蚀性随着多层薄膜层数的增加而明显提高。Kuppusami 和Elangovan 等[45-47]采用脉冲磁控溅射制备了CrN/Cu纳米复合薄膜,并研究了Cu 含量对其微观结构、纳米力学和抗菌性能等方面的影响。与纯CrN 膜相比,该纳米复合薄膜具有较低的热稳定性,且具有优异的抗菌性能。加入适量的Cu,可明显提高CrN/Cu 纳米复合薄膜的硬度和韧性。当Cu 的质量分数为15.1%时,薄膜硬度可达17 GPa。Kim 等[48]采用封闭场非平衡磁控溅射合成了CrN/Cu 纳米多层薄膜,并研究了双层周期对该薄膜微观结构、力学和摩擦学性能的影响。当调制周期为7.9 nm 时,CrN/Cu 纳米多层薄膜的硬度、抗塑性变形能力和耐磨性较高。

图2 Zr/CrN 多层涂层的磨损机理[41]Fig.2 Schematic diagram for explaining the possible wear mechanism of Zr/CrN multilayer coating[41]

综上所述,与CrN 单层涂层相比,通过金属与CrN 薄膜的多层结构设计可改善CrN 薄膜的硬度等力学性能。同时,调制周期和调制比对多层薄膜的结构和性能有重要影响。合适的调制比和调制周期的多层涂层呈现出较高的硬度等力学性能,同时具有较为优异的摩擦性能和耐腐蚀性能。

2.2 陶瓷/CrN 基多层薄膜

过渡金属氮化物(如TiN、ZrN、NbN 等)陶瓷涂层具有较高的强度和硬度、良好的抗氧化性和耐腐蚀性能等特点,因此,有研究者将陶瓷与CrN 涂层进行复合,制备出陶瓷/CrN 多层薄膜,以期获得综合性能优异的多层薄膜。事实证明,在绝大多数情况下,陶瓷和CrN 复合得到的多层涂层的性能优于各单层薄膜。

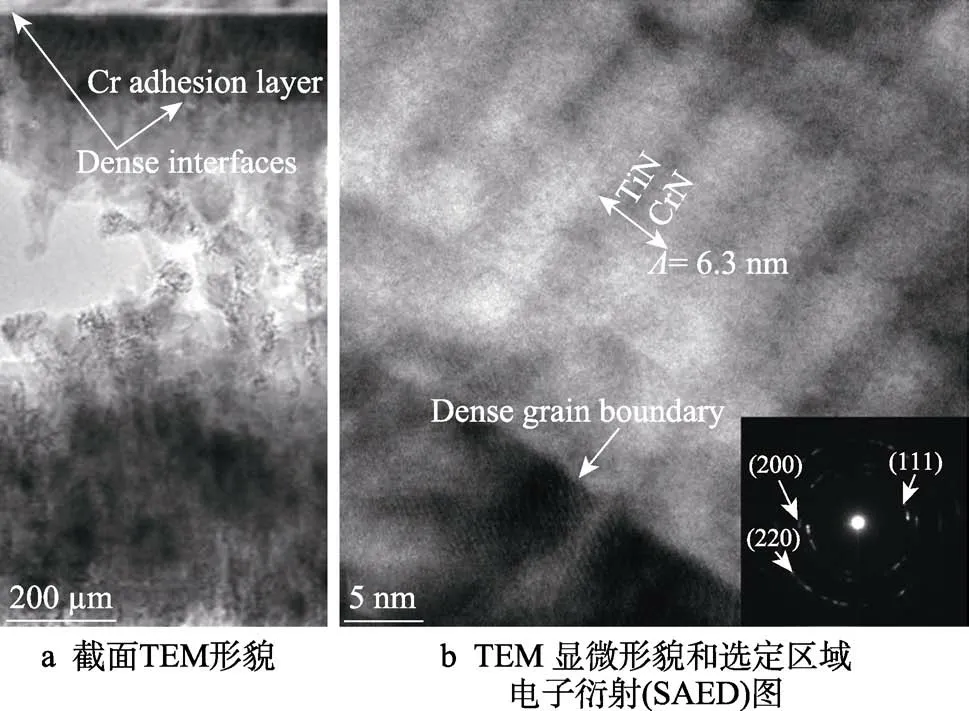

Kim 和Zhang 等[49-51]采用非平衡磁控溅射技术制备了CrN/ZrN 多层涂层,研究表明,CrN/ZrN 多层涂层呈现由CrN 和ZrN 层交替分布的纳米多层结构。此外,涂层的硬度还受调制周期的影响,随着基体旋转速度的增大,调制周期随之增大,该多层涂层的硬度和弹性模量逐渐减小。当转速为15 r/min、调制周期为2.1 nm 时,多层CrN/ZrN 薄膜具有较高的硬度和优异的耐磨损性能,硬度可达31.8 GPa,弹性模量可达321.5 GPa。Maksakova 和Samim 等[52-53]采用阴极电弧蒸镀技术制备了具有多层结构的CrN/ZrN 涂层,主要研究了沉积条件(氮气流量)和调制周期对涂层力学性能的影响,涂层的硬度随氮气压力和调制周期(148~628 nm)的增大而增大。当氮气压力为0.08 Pa、沉积周期为148 nm 时,该涂层的显微硬度最小,为2795HV0.025;当氮气压力为0.43 Pa、沉积周期为140 nm 时,该涂层的显微硬度可达4685HV0.025。氮气压力对涂层硬度的影响主要是由于涂层显微组织的变化,而调制周期对涂层硬度的影响是由于涂层晶粒尺寸的变化。此外,他们还研究了涂层在3.4%NaCl 溶液中的耐腐蚀性能。观察EIS 测试后的SEM 显微形貌可以发现,AISI 304 不锈钢中有明显的凹坑,而CrN/ZrN 多层涂层仅有少量针孔。表明与AISI 304 不锈钢基体相比,CrN/ZrN 多层涂层在3.4%NaCl 溶液中具有更好的耐腐蚀性能。Barshilia、Nordin 和Ou 等[54-58]结合离子镀和磁控溅射技术制备了TiN/CrN 多层薄膜,由透射电镜结果分析可知,多层薄膜由CrN 和TiN 纳米层周期性交替组成,且薄膜呈现出超晶格结构,如图3 所示。

图3 截面TEM 图像及高分辨率TEM 显微图和在1 J/cm2和1 shot 下选定区域电子衍射(SAED)图[58]Fig.3 (a) Cross-sectional TEM image and (b) high resolution TEM micrograph with selected area electron diffraction (SAED)patterns at 1 J/cm2 and 1 shot[58]

在摩擦学涂层材料领域,TiN/CrN 多层涂层具有很大的应用潜力,TiN/CrN 超晶格多层涂层克服了CrN 涂层硬度低和TiN 涂层热稳定性差的缺陷。与CrN 和TiN 单层涂层相比,TiN/CrN 超晶格涂层的力学性能、摩擦学性能、耐磨性和耐点蚀性能均有所提高,且热稳定性较高。Lee 和Mansoor 等人[59-60]研究了Cr 含量对TiN/CrN 多层涂层力学性能的影响,随着Cr 含量的增加,TiN/CrN 纳米多层涂层的硬度和弹性模量逐渐降低。此外,Nam 等[61]研究了TiN/CrN复合涂层在燃料电池双极板中的电化学行为,发现它有较高的保护效率,且随着涂层内部CrN 层厚度的减小,保护效率逐渐提高。CrN/NbN 多层薄膜的优异性能取决于其致密的微观结构,在低温下沉积的CrN/NbN 纳米多层薄膜,其耐腐蚀性能不如高温下沉积的涂层。除此之外,冲击角和外加电势也可决定CrN/NbN 的性能[62-66]。Tomlinson 和Stack 等[67-68]采用电弧和非平衡磁控溅射技术相结合的方法,制备了CrN/NbN 超晶格薄膜,并研究了薄膜的耐腐蚀性能,发现冲击角对薄膜的耐腐蚀性具有重要影响。与单层CrN 薄膜相比,CrN/NbN 超晶格薄膜的表面孔隙更小,涂层防腐蚀性能在很大程度上有所改善,主要是由于Nb 的存在和微结构的改变,产生了弥散气孔,改善了涂层的缺陷。

Pogrebnjak 和Postolnyi 等[69-71]采用阴极电弧方法制备了CrN/MoN 纳米多层膜,并用电子背散射衍射分析方法研究了氮化膜的结构和性能。与超导金属氮化物MoN 复合得到的CrN/MoN 多层膜呈柱状结构,层间界面比较明显,薄膜具有较低的摩擦系数和良好的耐磨损性能,在工业领域具有良好的应用前景。Koshy、Bouaouina 和Gilewicz 等[72-75]分别采用反应溅射和阴极电弧蒸镀法制备了CrN/Mo2N 纳米多层薄膜,CrN 层对底层的Mo2N 膜起到了很好的保护作用,复合膜的硬度较高,且在1000 ℃以下依然可以保持纳米多层结构。在高温条件下,由于MoO3的氧化作用,可以形成具有自润滑功能的硬质涂层,从而使薄膜在高温下呈现良好的耐磨损性能。

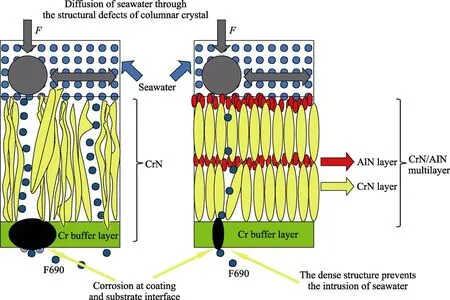

CrN/AlN 超晶格薄膜具有更高的力学性能和抗氧化性能,CrN/AlN 薄膜的结构和性能由CrN 和AlN的调制周期和调制比决定。Cabrera、Lin 和Schlögl等人[76-78]采用非平衡磁控溅射法制备了CrN/AlN 超晶格涂层,研究了CrN 层厚度对该复合涂层力学性能和摩擦学性能的影响。CrN/AlN 多层膜是晶体结构为CrN 相(NaCl 型晶格结构)和AlN 相(六方结构)的非等结构多层膜,与单独的CrN 相和AlN 相相比,多层膜的晶粒要小很多。由于界面含量和界面数量的增加,随着CrN 层厚度的减小,晶格参数和残余应力也会有所减小,而涂层硬度增加,达42 GPa,涂层的摩擦系数和磨损率均有所降低,分别低至0.35和7×10–7mm3/(N·m)。Ma 等人[79]采用磁控溅射技术成功制备了CrN/AlN 纳米多层薄膜,纳米多层结构可以阻碍柱状晶生长,使涂层更致密,进而防止腐蚀性液体的浸入,具有很好的耐腐蚀性。为了解释涂层提高摩擦腐蚀性能的机理,图4 给出了CrN 单层和CrN/AlN 纳米多层薄膜的耐腐蚀性原理。当CrN 涂层在海水中使用时,溶液容易沿柱状晶的孔洞、针孔等结构缺陷浸没在涂层中,并最终渗透到涂层与基底的界面处,腐蚀基体。纳米多层结构具有良好的“封孔效果”,一方面,可以降低涂层内部的针孔等缺陷,提高涂层的致密度;另一方面,多层的界面也可阻止腐蚀性液体的渗透和贯穿,从而使腐蚀性液体难以通过涂层而腐蚀基体。因此,CrN/AlN 纳米多层膜的耐蚀性优于CrN 单层膜。

图4 CrN 和CrN/AlN 纳米多层涂层增强耐蚀性机理[79]Fig.4 Schematic diagram for explaining the possible enhance mechanism of corrosion resistance for CrN and CrN/AlN nanomultilayer coating[79]

综上所述,多层结构增强硬度和韧性的方法不同,增强硬度主要是通过晶粒细化、晶界强化、固溶体硬化、多层硬化、离子轰击/应力硬化等方法实现,而增强韧性主要是通过引入增韧剂、利用相变、诱导压应力、优化涂层结构等。因此,多层结构通过阻止层间的位错运动而呈现硬化,通过调控调制周期和调制比,可以优化界面和达到提高涂层硬度的效果。此外,多界面的结构设计可以通过引发裂纹发生偏转、抑制裂纹的传播、引发能量耗散、降低应力集中等提高薄膜的韧性。对于单层氮化物涂层而言,裂纹可从涂层表面扩展到基体;而对多层涂层而言,裂纹可被限制在某一单层范围内。因此,多层涂层多界面的引入可以使裂纹偏转或阻碍位错运动,从而提高涂层的韧性和硬度。

多层结构改善涂层耐磨性和耐蚀性的本质为:在制备CrN 涂层时,涂层的生长遵循包括表面能和应变能在内的总能量最低的原则。涂层以最低的总能量沿晶面生长,形成柱状晶。柱状晶界往往是裂纹产生的起始点,裂纹进一步扩展,进而导致涂层失效。纳米多层膜的结构设计不仅中断了柱状晶的生长,使涂层致密,并减少了裂纹的萌生,而且多层界面会阻碍位错的运动。此外,纳米多层结构具有良好的“封孔效果”,以阻止腐蚀溶液在涂层内部的渗透和贯穿。因此,纳米多层涂层的耐磨性和耐蚀性优于CrN 单层涂层。一般而言,纳米多层结构不仅提高了涂层的耐磨性,而且提高了涂层的耐蚀性,使其比单层涂层更适合作为摩擦腐蚀防护涂层。

3 CrN 基多元多层复合薄膜

多层结构设计可以综合各单层薄膜的优势,从而更好地优化薄膜的性能。多元掺杂可以通过调控薄膜的微观组织结构,改善薄膜的综合性能。研究者还常将多元复合、多层结构设计结合起来,制备一系列多元多层复合薄膜,从而进一步提高薄膜的综合性能,以满足更苛刻和复杂环境工况的服役要求。

3.1 金属/CrN 基多元多层复合薄膜

与金属/CrN 基多层复合薄膜类似,金属/CrN 基多元多层复合薄膜可以兼具金属和CrN 基多元薄膜的特性。目前最常用的金属有Cr 和Ag 等,金属层的加入可提高基体与薄膜之间的附着力,多层界面可改善薄膜的内应力等,进而改善薄膜的耐腐蚀性能和摩擦学性能等。Hafedh、Tillmann 和Mehran 等人[80-82]采用射频和磁控溅射相结合的技术,制备了Cr/CrAlN多层复合薄膜。与CrAlN 单层薄膜相比,Cr/CrAlN多层复合薄膜的微观结构更致密,其硬度、抗弹塑性变形能力和H/E值均较高,且其耐磨性也有较大幅度的提升,该复合薄膜将在航空航天等领域有较大的应用价值。Baraket 等人[83]采用直流磁控溅射技术制备了CrSiN/Ag 和CrN/Ag 纳米多层膜,主要对其摩擦学性能和力学性能进行了研究。Ag 的加入可提高纳米膜和基体之间的附着力,但二者又有所不同,在CrSiN/Ag 多层体系中以拉伸应力为主,而CrN/Ag 的多层体系中以压缩应力为主,因而CrN/Ag 附着力优于CrSiN/Ag。此外,与单层CrN 相比,由于薄膜中存在固体润滑剂(Ag)纳米层,该多层复合薄膜的摩擦系数有所降低,CrN/Ag 具有更加优越的耐磨性。Cai 和Nie 等人[84-85]采用离子镀技术制备了Cr/CrSiN多层涂层,研究了其多层结构对摩擦磨损和耐冲蚀性能的影响,发现Cr/CrSiN 多层涂层是由硬质CrSiN层和韧性Cr 金属层组成的。Cr/CrSiN 多层涂层具有较高的附着力和硬度,进而提高了其耐磨性和抗冲蚀性能,且随着多层数量的增加,多层涂层的抗冲蚀性能有所提高。主要原因是软层Cr 可吸收冲击能量,捕捉裂纹。此外,多界面也可阻碍裂纹扩展,抑制腐蚀性介质在涂层内贯穿。

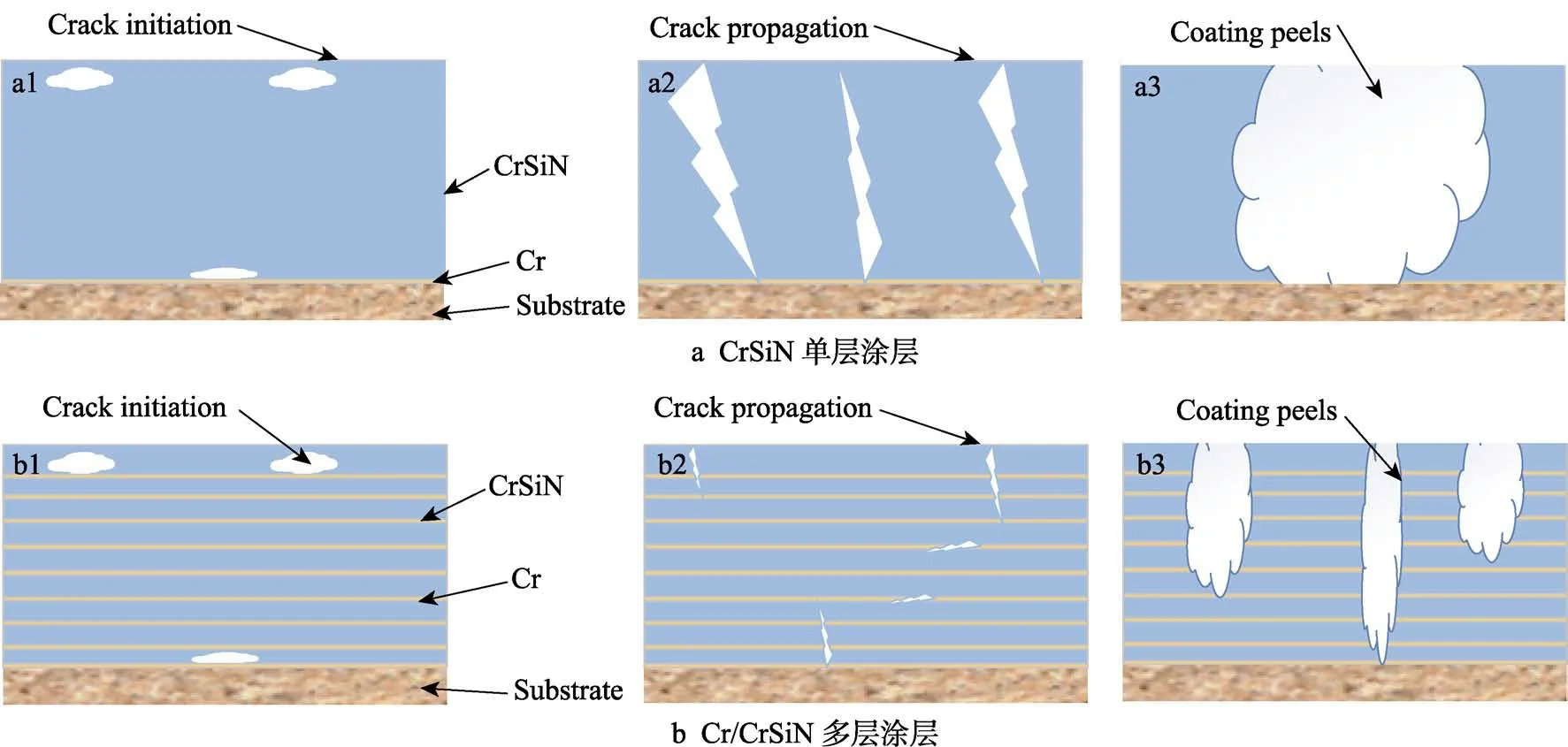

CrSiN 单层涂层和Cr/CrSiN 多层涂层的侵蚀机理如图5 所示。在砂粒的连续冲击下,由于较硬的CrSiN 涂层和较软的基体塑性变形不同,在涂层表面或涂层与基体的界面处产生微裂纹。见图5a1、b1。此后,在砂粒的反复冲击下,裂纹开始在涂层内扩展,见图5a2、a3。对于单层CrSiN 涂层,裂纹迅速蔓延至整个涂层,从而使涂层出现大面积剥落。然而对于Cr/CrSiN 多层涂层,这些裂纹将在多层界面处终止或发生偏转,同时韧性的Cr 层和多层结构也可阻止裂纹传播,如图5b2、b3 所示。总之,与单层CrSiN 涂层相比,多层多界面结构可有效抑制裂纹的扩展,进而提高多层涂层的耐侵蚀性能。Wang 等人[86]采用电弧离子镀技术制备了Cr/CrSiN 复合涂层,同时将基体进行氮离子注入预处理。结果表明,基底预处理的Cr/CrSiN 复合涂层具有较高的硬度和弹性模量,且随着氮离子注入浓度的提高,复合涂层的摩擦系数逐渐降低,附着力逐渐增强。较高的硬度和附着力使得涂层具有较高的耐磨性。

图5 Cr/CrSiN 涂层的侵蚀机理[84]Fig.5 Erosion mechanism of Cr/CrSiN coatings[84]: a) CrSiN single layer coating; b) Cr/CrSiN multilayer coating

3.2 陶瓷/CrN 基多元多层复合薄膜

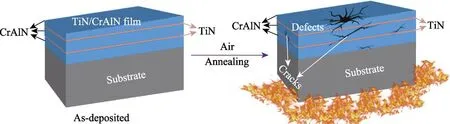

研究者还对陶瓷/CrN 基多元多层复合薄膜进行了研究,与金属/CrN 基多元多层复合薄膜类似,陶瓷/CrN 基多元多层复合薄膜兼具了陶瓷和CrN 基多元薄膜的特性。Tian 等人[87]采用多源多靶蒸发溅射技术,获得了TiN/CrAlN 和CrN/CrAlN 纳米多层复合膜。研究发现,TiN/CrAlN 多层薄膜的多层结构设计可以显著降低薄膜内应力,CrN/CrAlN 多层复合薄膜与基底具有较好的结合力,该多层复合薄膜具有较高的耐磨损性能和优异的抗氧化性能。Chen 等人[88-90]采用射频磁控溅射技术制备了具有夹芯结构的TiN/CrAlN 多层薄膜,在TiN/CrAlN 多层薄膜中,TiN层可以促进富铝氧化物的形成,从而阻碍氧气向薄膜内部扩散,在很大程度上提高了薄膜的抗氧化性,而CrAlN 层可增强Al 向外扩散,从而可明显提高薄膜在高温下的抗氧化性能。此外,Chen 等还研究了TiN/CrAlN 薄膜的热失效机理。在高温条件下,TiN/CrAlN 多层薄膜基体和多层膜具有不同的热膨胀系数,基体的热膨胀系数大于膜的热膨胀系数,因此,基体的热膨胀变形大于膜的热膨胀变形。在加热和冷却冲击下,基体与膜、膜与膜、膜与界面之间的晶格失配产生较大的热应力,进而导致裂纹的产生,且由于基材与多层膜的力学性能不同,会产生表面裂纹和界面裂纹。高温下,裂纹会在界面处进行扩展,使膜层分层,进而使薄膜失去防护能力,薄膜的热失效机理如图6 所示。

图6 多层脆性TiN/CrAlN 薄膜的裂纹扩展示意图[88]Fig.6 Cracking illustration of multilayer brittle TiN/CrAlN films[88]

另外,多个表面裂纹可释放一定的拉应力,以降低界面裂纹成核的驱动力,从而抑制界面裂纹的扩展和分层破坏。薄膜中微缺陷区域(如微孔等)容易诱发裂纹萌生,裂纹的进一步扩展将导致薄膜失效,从而失去保护能力。因此,降低薄膜表面及内部的微缺陷是提高其高温防护能力的有效手段。Chen 等人[91]研究了调制周期及界面结构对ZrN/CrAlN 多层涂层结构和力学性能的影响,发现随着多层涂层的调制周期由9 nm 降低到5 nm 时,其界面结构由非外延生长转化为局部外延生长界面结构,如图7 所示。这种界面强化效应有助于提高涂层的硬度、结合强度、热稳定性和抗氧化性能。其中,涂层在氧化过程中,ZrN层优先氧化,从而使薄膜形成逐层氧化的层状鳞片结构。

图7 CrAlN/ZrN–5 多层涂层断面TEM 和HRTEM 图像[91]Fig.7 Cross-sectional TEM and HRTEM images of CrAlN/ZrN-5 multilayer coating[91]: a) TEM image and SAED mode of cross section; b) HRTEM image of cross section; c) FFT diagram of cross section; d) IFFT diagram of non epitaxial region; e) HRTEM diagram of epitaxial region; f) FFT diagram of epitaxial region; g) IFFT diagram of epitaxial region

Song 和Beliardouh 等人[92-93]采用磁控溅射技术制备了Cr/CrN/CrAlN 梯度多层复合薄膜,并研究了该薄膜的摩擦学性能和耐腐蚀性能。研究发现,该多层复合薄膜的表面可形成致密的Al2O3氧化膜,可阻碍腐蚀介质进入基体,从而提高了薄膜的耐腐蚀性能。Ye 等人[94]采用多弧离子镀技术,成功地制备了具有典型纳米晶/非晶结构的Cr/CrN/CrAlSiN 梯度多层涂层,在Cr/CrN/CrAlSiN 膜层体系中,纳米晶化合物CrN 和AlN 嵌入非晶Si3N4基质中,并讨论了不同过渡层设计(Cr、CrN、Cr/CrN)对CrAlSiN 涂层的力学、腐蚀和摩擦学性能的影响。经比较发现,Cr/CrN 过渡层设计的CrAlSiN 涂层的附着力、硬度和韧性均有所提高,且具有较低的摩擦系数和磨损率、较高的膜基结合强度、优异的韧性,过渡层设计诱导的有效的阻隔效应是涂层摩擦学性能提高的主要原因。

Gilewicz 等[95-97]采用阴极电弧蒸发法制备了CrN/CrCN 多层复合薄膜,并研究了该薄膜的摩擦学性能及其在3.0%NaCl 溶液中的耐腐蚀性能。结果表明,CrN/CrCN 复合薄膜与基底具有良好的结合强度,由于涂层形成的多层结构可阻碍柱状生长和缺陷的扩散,CrN/CrCN 多层复合薄膜具有较高的耐磨性和耐腐蚀性能。Krella 等[98-99]做了CrN/CrCN 多层复合涂层的气蚀实验,发现CrN/CrCN 涂层主要是以脆性断裂的方式加快其降解过程,而该复合涂层的附着力与硬度比较高,因此CrN/CrCN 涂层具有更高的抗冲击性能。

3.3 其他CrN 基多元多层复合薄膜

除了金属/CrN 基多元多层薄膜和陶瓷/CrN 基多元多层薄膜,研究者还通过超晶格设计、界面调控形成共格界面结构等制备出一系列其他类型的CrN 基多元多层复合薄膜,如CrN/AlSiN 纳米多层复合薄膜、CrN/TiAlN 纳米多层膜以及Cr/CrN/CrCN/ZrN 和TiN/TiCrN/CrN 多层复合薄膜等。Kim 和Le 等[100-101]分别以闭合非平衡磁控溅射技术和阴极电弧等离子沉积技术,制备了纳米晶CrN 和非晶AiSiN 交替出现的CrN/AlSiN 纳米多层复合薄膜,并主要研究了Si 含量对该多层复合薄膜力学性能和摩擦学性能的影响。随着Si 含量的增加,CrN/AlSiN 多层复合薄膜的力学性能、耐磨性和抗氧化性能均有所提升,涂层的氧化速率随温度的升高而降低。这主要是因为无定形SiO2和非晶态Si3N4的形成,抑制了氧气的扩散。Illana 和 Ho 等[102-103]以阴极电弧蒸发方法合成了CrN/AlSiN 多层复合涂层,并对比研究了单层膜CrAlSiN 和CrN/AlSiN 复合薄膜在蒸汽环境下的抗氧化性能。结果表明,CrN/AlSiN 复合薄膜呈超晶格结构,相较于单层CrAlSiN 薄膜,在高温条件下,超晶格复合薄膜中形成的Cr2O3保护层可阻止氧在涂层中扩散,从而使其具有优异的抗氧化性能。Wang 等人[104]采用了多弧离子镀方法制备了CrN/TiAlN 纳米多层膜,对薄膜的组织结构及耐蚀性机理进行了研究。CrN/TiAlN 纳米多层膜的组织致密均匀,且呈现共格外延生长。此外,CrN 层和TiAlN 层的交错沉积改善了涂层内部的缺陷,使得该纳米多层膜具有优异的耐腐蚀性能。Liu 等[105]采用磁过滤电弧离子镀的方法制备了CrN/TiAlN 纳米多层复合涂层,并利用MEVVA离子源不断向硬质合金基底表面注入不同剂量的Nb离子。随着Nb 离子含量的增加,CrN/TiAlN 纳米复合涂层的表面形成无定形表层、纳米复合过渡层和纳米晶结构,这种基底预处理的过渡设计使得纳米多层涂层的摩擦学性能和力学性能均不断增强。Abdullah等[106-107]利用多弧离子镀技术在不锈钢基体上沉积了Cr/CrN/CrCN/ZrN 多层涂层,并探究了其力学性能。CrN、CrCN 具有较好的耐磨性,而ZrN 硬度较好,具有优异的抗腐蚀性和生物相容性。因此,Cr/CrN/CrCN/ZrN 多层涂层的摩擦系数较低,具有较好的耐腐蚀性能,可明显提高基体的硬度值(维氏硬度可达370HV)。Meng 等人[108]用同样的方法制备了TiN/TiCrN/CrN 多元多层复合膜,并对其性能进行了研究,该复合膜层与层之间具有明显的分界层,膜层的相结构组成中存在Cr、TiN 和Cr2N 相,增大Cr 靶电流可改善膜层的表面质量。Ti/Cr 靶电流比和偏压可影响膜层的硬度,当电流比接近1∶1 时,复合膜的显微硬度可达最大值(2536HV)。此外,Cr 元素的加入和多层结构的出现,可细化晶体晶粒,降低膜层内应力,进而提高膜-基结合力(结合力最高为65 N)。超晶格结构设计、共格界面强化可显著提高薄膜的硬度等力学性能,进而提升其摩擦学性能。

4 结语

多元复合、多层结构设计及多元多层复合设计可显著改善CrN 薄膜的性能。CrN 基多元复合薄膜、多元多层复合薄膜优异的力学性能、较高的耐磨损和耐腐蚀性能使其成为改善材料表面性能及提高材料表面防护能力的有效途径。然而,随着应用工况的复杂多变性、服役环境的苛刻性和服役工况的稳定性等要求越来越高,CrN 基硬质薄膜将继续朝着多元复合化、纳米多层化及超晶格等方向发展,其制备技术也将更加多元复合化。另一方面,多元多层复合薄膜作为表面改性的有效手段,未来仍需要更多关注多元多层复合薄膜的腐蚀机理、磨损失效机制、热失效机制等机理性研究,从而进一步提高其耐腐蚀和耐磨损性能。随着CrN 基复合薄膜综合性能的不断提升及对其认识的不断深入,其应用领域也将更加多元化、广泛化。