填料增强先驱体转化法制备陶瓷涂层的研究进展

2021-11-08李恩重郭伟玲徐滨士刘军于鹤龙

李恩重,郭伟玲,徐滨士,刘军,于鹤龙

(陆军装甲兵学院 a.装备再制造技术国防科技重点实验室b.机械产品再制造国家工程研究中心,北京 100072)

陶瓷材料具有优异的耐磨、耐高温、抗腐蚀、抗氧化等性能,采用适当的工艺技术在金属零部件表面制备陶瓷涂层,可将金属材料较高的强度、韧性和良好的工艺性与陶瓷材料的优异性能结合起来,能够大幅提高金属零部件的使用寿命,已广泛应用于航空发动机、催化剂热交换器及燃烧系统、核反应堆、微电子机械系统、高温传感器等领域[1-2]。目前,陶瓷涂层的制备方法主要有:高速火焰热喷涂法、等离子热喷涂法、化学气相沉积、溶胶-凝胶法、电致发热法、先驱体转化陶瓷法等。其中,先驱体转化陶瓷法是一种原位制备陶瓷涂层的新型方法[3]。

先驱体转化陶瓷法利用先驱体聚合物良好的流动性、成形性、可加工性以及结构可设计性等特点,通过高温裂解,将含硅的有机物先驱体转化为陶瓷涂层,在材料表面形成致密的保护层,显著提高材料的耐磨、耐化学腐蚀等性能[4-5]。先驱体转化陶瓷法从原子或分子层面对陶瓷涂层的结构和性能进行调控,从而实现对陶瓷成分和性能的控制。同时,先驱体浆料可渗透到基体材料内,在涂层/基体界面形成梯度涂层,缓解界面应力,提高涂层/基体结合强度,实现大尺寸和形状复杂涂层的制备[6]。但是,先驱体在裂解过程中,会释放出挥发性气体,产生较大的体积收缩,在涂层中产生孔隙和裂纹,导致陶瓷涂层的致密度降低。为降低气孔率和收缩率,可选择高陶瓷产率的先驱体,在裂解过程中增加固相产物,减少挥发。目前,应用较多的先驱体主要有:聚碳硅烷、聚甲基硅烷、聚硅氧烷、聚硅氮烷和聚硼硅氮烷等[7]。同时,在先驱体中加入填料,可抑制和弥补先驱体裂解过程中的体积收缩,减小涂层孔隙率,调控陶瓷涂层的性能。本文介绍了填料的类型,分析了各种填料的作用机理和选取原则,比较了各种填料的优缺点。同时,综述了填料在先驱体转化陶瓷法制备陶瓷涂层方面的进展和国内外研究现状。

1 填料的类型

先驱体转化陶瓷法制备陶瓷涂层时,由聚合物向陶瓷的转化包括有机组分的脱去和聚合物的致密化。部分有机基团脱除,产生气体(CH4、H2、CO2),使陶瓷材料内部留下气孔,而聚合物体系的体积收缩与聚合物上有机侧链的大小、含量以及先驱体的交联程度有关。陶瓷先驱体聚合物的体积收缩率可用式(1)表示:

式中:α为产物与反应物的质量比,β为反应物与产物的密度比,P 表示聚合物相[8-9]。

选择陶瓷产率(Pα)较高的先驱体是降低体积收缩的有效途径,但不能避免陶瓷转化过程中由密度(Pβ)增大造成的体积收缩。先驱体密度约1.0 g/cm3,裂解产物中SiO2的密度为2.2~2.6 g/cm3,SiC 和Si3N4的密度为3.0~3.2 g/cm3,而密度的变化通常伴随着涂层内部孔隙和收缩的形成,在陶瓷材料中产生残余应力,使制备的陶瓷材料出现裂纹[10-11]。为降低气孔率和收缩率,可在先驱体中加入填料,填料主要包括惰性、活性、熔融型和牺牲型4 种类型。在先驱体裂解过程中,惰性填料的体积不发生变化,在一定程度上可以抑制裂解产物的收缩。常见的惰性填料有SiO2、Al2O3、Zr2O3、Y2O3、SiC、B4C、Si3N4和BN等[12-13]。活性填料可与前驱体裂解产生的挥发成分形成碳化物,或者与保护气氛(如氮气)反应形成氮化物,从而提高聚合物体系在裂解后的质量保留率。在反应发生前后,活性填料只产生了微弱的体积变化,可实现材料的净近成形,常见的活性填料有Al、B、Cr、W、Nb、Mo、Si、Ti、V、CrSi2、MoSi2、TiSi2和TiB2[14-16],但一些非常规的材料,如回收的稻壳灰(含有85%~90%(以质量分数计)的SiO2),也可作为活性填料生成SiC[17]。此外,还可添加玻璃纤维、玻璃微球等熔融型填料,在裂解过程中,熔融型填料熔融后填充到涂层空隙中,使涂层致密化程度得到提高,提升了涂层抗氧化、耐腐蚀等性能。

若要制备较厚的涂层,则需要添加填料,以减少或避免陶瓷化过程中的收缩,调整陶瓷涂层与基体间热膨胀系数的匹配度。先驱体转化陶瓷涂层的热膨胀系数较低,当涂层较厚或在高温条件下服役时,陶瓷涂层与基体的热膨胀系数不匹配,会导致涂层失效。陶瓷涂层热膨胀系数和热应力可用式(2)表示:

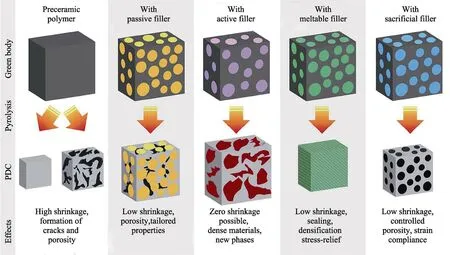

式中:Ec是陶瓷涂层的有效杨氏模量,和分别是基体和陶瓷涂层的线性热膨胀系数,ΔT是温差,tσ是热应力。由式(2)可知,降低陶瓷涂层与基体的热膨胀系数可以降低涂层的热应力。通常添加高热膨胀系数的惰性或活性填料,例如Zr2O3、MgO、CeO2或金属颗粒等,可减小陶瓷与基体的热膨胀系数[18]。或者降低陶瓷涂层的有效杨氏模量,也可以降低涂层的热应力。有效杨氏模量是材料的固有特性,与材料的微观结构有关,陶瓷涂层的有效杨氏模量随着陶瓷中孔隙率的增加而降低,可以通过添加牺牲型填料生成数量可控的孔隙,从而降低陶瓷涂层的有效杨氏模量[19-20]。填料的类型和增强机制如图1 所示[21]。填料可以是聚合物、陶瓷材料、玻璃纤维或金属,尺寸一般在几纳米到几微米之间。利用填料增强先驱体转化法制备陶瓷涂层过程中,要根据先驱体的特性、裂解工艺以及涂层服役工况等因素选择合适的填料。

图1 先驱体转化陶瓷涂层中填料的种类及其作用[21]Fig.1 Types and functions of fillers in the precursor-based coating systems[21]

在先驱体中加入填料,可抑制和弥补先驱体裂解过程中的体积收缩,消除基体和陶瓷涂层以及填料和先驱体之间由于热膨胀系数不匹配产生的应力,提高陶瓷涂层的性能。同时,通过添加填料,可以赋予陶瓷涂层新的功能特性。例如添加W、Nb、Mo 等活性填料可提高陶瓷材料的硬度和耐磨性[22-24],添加FeSi2、MoSi2等可使硅基先驱体裂解,使陶瓷材料具有磁性或导电性[25-26]。此外,填料还可以使陶瓷涂层具有耐高温、抗氧化[27]、减磨耐磨[28]、抗粘着[29]、抗菌[30]、疏水[31]等性能。

2 填料增强先驱体转化法制备陶瓷涂层进展

2.1 惰性填料

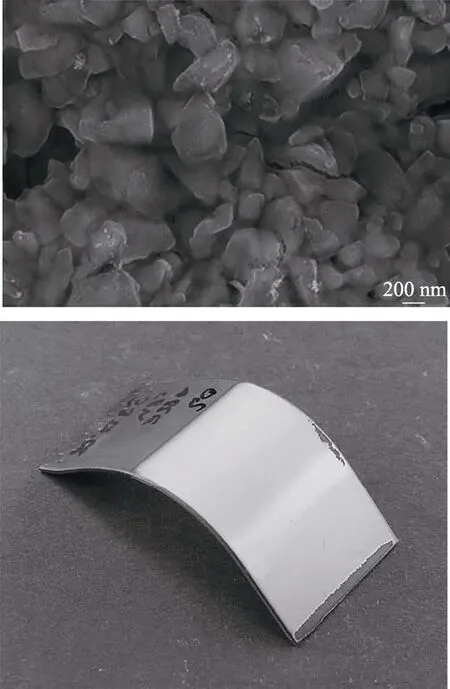

在先驱体裂解过程中,惰性填料的质量和体积都不发生变化,在一定程度上可以抑制烧成产物的收缩。惰性填料的引入还有利于缩短复合材料的致密化周期,降低成本,加入惰性填料的过程基本属于物理过程。惰性填料主要包括金属氧化物、碳化物、氮化物等。惰性填料作为空间支撑,通过降低陶瓷先驱体聚合物基体的体积分数,减少陶瓷材料的总收缩。由于惰性填料反应性较差,其粒径分布范围一般较广,可在几十微米到纳米之间。而惰性填料的体积分数存在一个临界点,高于这一比例,惰性填料将形成一个刚性的网络,使聚合物体系无法发生进一步收缩,体系的总收缩为零,聚合物的进一步收缩只是形成多孔材料[32]。因此,可加入较高体积分数的惰性填料,制备致密的厚涂层,或使陶瓷涂层具有抗氧化、耐高温和耐腐蚀等性能。GUNTHER 等[33]利用全氢聚硅氮烷为先驱体,BN 颗粒作为惰性填料,在低碳钢上制备了厚度约为12 μm 的SiNO/BN 涂层,静态氧化试验表明,SiNO/BN 涂层具有良好的抗氧化性,与未涂覆的基体相比,其失重减小2 个数量级。KAPPA 等[34]利用聚甲基苯基乙烯基硅氧烷和聚甲基硅氧烷为先驱体,Si3N4、SiC 和Al2O3为填料,利用浸渍提拉法,在不锈钢表面制备了陶瓷涂层,不锈钢表面和陶瓷涂层之间形成了厚度约为1.5 μm 的扩散层,主要成分是碳化铬和镍铬尖晶石。填料的加入促进了扩散层的形成,同时生成了类蠕虫结构的陶瓷涂层,促进了涂层在流体力学领域的应用。KRAUS 等[35]利用聚碳硼硅烷为先驱体,cBN 为填料,制备了复相陶瓷涂层,通过调节提拉速度、浆料黏度和裂解温度来改变涂层的厚度,在金属基底和聚合物涂层之间,形成了金属、氧、硅3 者结合的化学键,涂层与基体结合紧密,具有良好的抗氧化性能,如图2 所示。

图2 在空气中800 ℃下裂解1 h 制备的陶瓷涂层弯曲试验的SEM 和光学形貌[35]Fig.2 SEM and digital image of ceramic coatings bending test, pyrolyzed at 800 ℃ , 1 h in air[35]

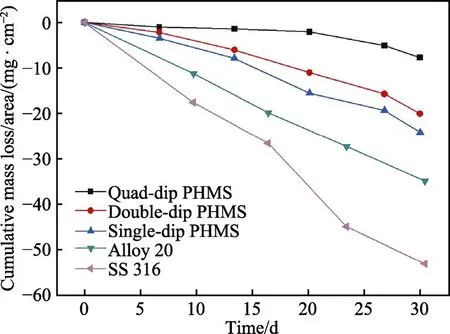

TANG 等[36]以聚硼硅氮烷为先驱体,ZrB2为填料,制备了含硅酸锆颗粒的致密SiBCN(O)无定形涂层,ZrSiO4颗粒有效抑制了涂层中微裂纹的扩展,愈合了涂层形成过程中由于小分子气体逸出而产生的孔隙,使涂层具有良好的抗氧化性。WANG 等[37]以全氢聚硅氮烷为先驱体,TiSi2为填料,通过多次浸渍-裂解,在不锈钢表面制备了不同厚度的TiSi2/SiOC陶瓷涂层。陶瓷涂层显著改善了基体金属的耐蚀性,单次浸渍-裂解试样的质量损失率与基体金属相比降低了28%,而经4 次浸渍后,质量损失率从单次浸渍的24.2 mg/cm2降到7.74 mg/cm2,如图3 所示。涂层经10 次连续循环氧化试验后,密度从2.57 g/cm3增加到2.91 g/cm3,致密的涂层通过富铬氧化物扩散层与基体良好地结合在一起,如图4 所示。经氧化试验后,涂层裂解产生的富铬氧化层厚度没有进一步增加,先驱体转化陶瓷涂层阻止了钢基体的进一步氧化。

图3 5 种材料的耐腐蚀试验结果[37]Fig.3 Corrosion resistance test results of 5 materials[37]

图4 加热后涂层的微观形貌及EDS 能谱[37]Fig.4 Microscopic morphology and EDS spectrum of the coating after heating[37]

2.1.1 微/纳米态颗粒惰性填料

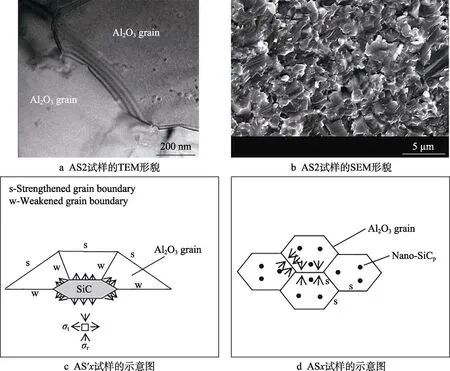

在裂解过程中,微/纳米态的惰性填料分布于晶界处或晶粒内,阻止裂纹扩展或晶粒长大,能显著改善陶瓷涂层的力学性能。根据Griffith 理论,增强陶瓷材料的力学性能可从以下2 个方面出发:一是减少陶瓷产物内部微裂纹的大小,二是提高裂纹扩展的能量壁垒[38]。通常,陶瓷产物内部微裂纹的大小与晶粒大小成正比,纳米惰性填料的加入可以细化陶瓷基体的晶粒,减小微裂纹的尺寸,提高陶瓷材料的强度。RIEDEL 等[39]利用纳米γ-Al2O3颗粒作为填料,聚硅氧烷为先驱体,制备了莫来石(3Al2O3·2SiC)-SiC 纳米陶瓷复合材料,经活化后的纳米γ-Al2O3颗粒能均匀分散于聚硅氧烷先驱体浆料中,阻碍了莫来石晶粒的长大,莫来石晶粒尺寸为60~160 nm。为了保护燃气轮机用Si3N4材料不受热气腐蚀,LENZ LEITE 等[40]将微米Y2O3作为填料,在Si3N4表面制备了致密且厚度达40 μm 的陶瓷涂层,涂层包括Y2O3/Y2SiO5顶层和Y2O3/Y2Si2O7两部分,与基体结合紧密,显著降低了Si3N4的腐蚀速率。SHI 等[41-42]以SiC 颗粒为填料,制备了SiC/Al2O3复相陶瓷,纳米SiC 颗粒分散于Al2O3中,而不是沿Al2O3晶界分布,如图5a 所示。纳米SiC 颗粒抑制了Al2O3晶粒的长大和扩散,陶瓷的晶粒尺寸明显细化,陶瓷材料致密,如图5b 所示。由于微米SiC 的比表面积小于纳米态SiC,对Al2O3晶粒长大和扩散的抑制作用较弱。Al2O3和SiC 的热膨胀系数(αAl2 O3=8.8×10–6℃–1,αSiC=4.4×10–6℃–1)不匹配,产生残余应力,增强陶瓷材料的强度。当冷却至室温时,陶瓷材料内部产生了径向压应力(σr)和切向拉应力(σt),如图5c 所示。由于微米SiC 颗粒尺寸较大且沿Al2O3晶界分布,径向压应力使部分Al2O3晶界和Al2O3/SiC 界面得到强化,标记为“s”。同时,由于切向拉应力的存在,使得部分Al2O3晶界被弱化,标记为“w”。陶瓷材料内部微裂纹沿“w”边界扩展并穿过SiC 颗粒,增强了裂纹扩展的能量壁垒。因此,微米SiC 颗粒的加入可提高复合材料的强度和断裂韧性。当加入纳米SiC 颗粒时,分散于Al2O3中的SiC 沿Al2O3晶界形成压应力,使几乎所有Al2O3晶粒形成“s”边界,如图5d 所示。由于纳米SiC 在Al2O3晶粒中形成了亚晶界,削弱了基体晶界的作用,改善了复合材料的力学性能[43]。

图5 纳米SiC 增强Al2O3 复合陶瓷的显微结构与示意图[42](ASx 为纳米SiC 增强Al2O3 复合陶瓷,AS’x 为微米SiC 增强Al2O3 复合陶瓷,AS2 为纳米SiC(质量分数为2%)增强Al2O3 复合陶瓷)Fig.5 Microstructure and schematic diagram of nano-SiC strengthening Al2O3 composite ceramics: a) TEM photo of the AS2 sample; b) microstructure of AS2 samples; c) AS’x sample; d) ASx sample[42]

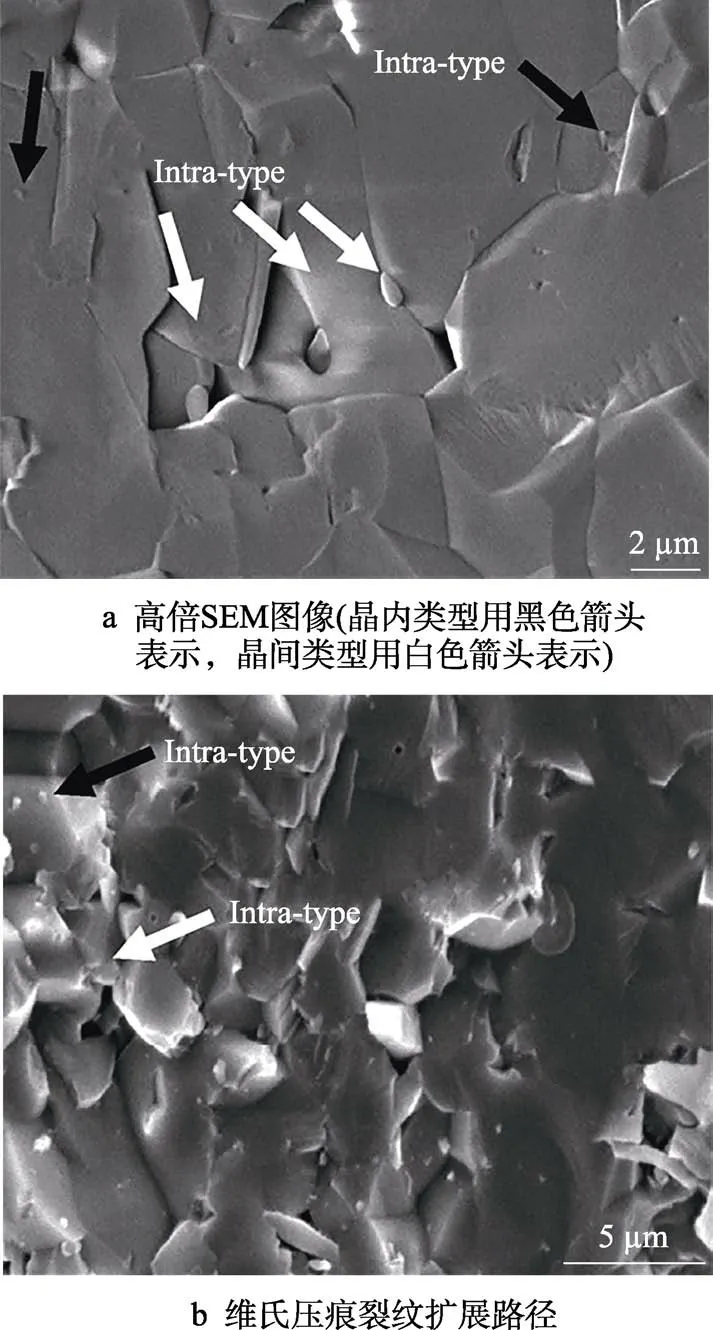

根据Hall-Petch 公式,陶瓷材料的断裂强度随晶粒尺寸的减小而增大。微/纳米SiC 颗粒的加入可显著改善Al2O3/SiC 复相陶瓷材料的断裂强度和断裂韧性。微米SiC 颗粒主要分布在Al2O3晶粒的晶界处,少量纳米SiC 颗粒分布在Al2O3晶粒内,如图6a 所示。钉扎在Al2O3晶界的SiC 颗粒阻碍了裂纹沿Al2O3晶界的扩展,抑制了Al2O3晶界在压实过程中的移动,分散于陶瓷晶粒内部和钉扎于陶瓷晶界的纳米惰性填料可以抑制晶粒的长大,提高陶瓷涂层的致密性。Al2O3和SiC 的热膨胀系数不匹配,会在SiC/Al2O3界面产生残余压应力,从而提高界面结合强度[44]。当裂纹沿边界扩展遇到硬颗粒时,裂纹会偏转到弱基体中,在弱基体中,裂纹会受到晶内颗粒的阻碍而再次偏转,裂纹在短距离延伸后发生偏转,使材料具有良好的增韧效果[45],如图6b 所示。微/纳米态惰性填料增强先驱体转化法制备陶瓷材料机理的分析,为高性能陶瓷材料的制备提供了科学理论指导。

图6 Al2O3/SiC 陶瓷的SEM 图像[44]Fig.6 The SEM of Al2O3/SiC ceramic composites: a) high magnification SEM micrographs (intra-type shown by black arrows and inter-type shown by white arrows); b) vickers indentation crack propagation paths[44]

2.1.2 碳纳米管、碳纤维和石墨烯等惰性填料

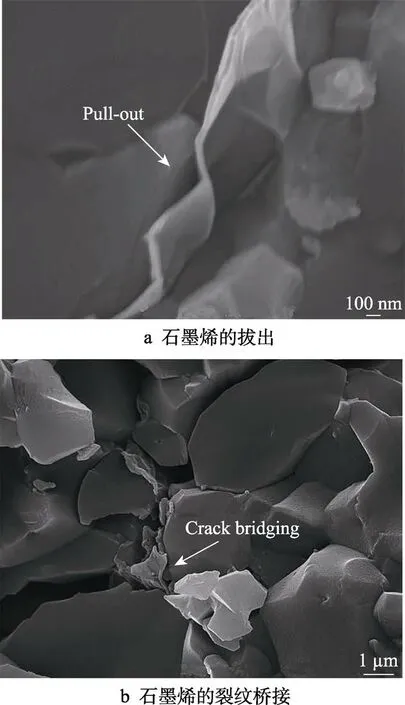

碳纳米管、碳纤维和石墨烯也可作为惰性填料改善基体陶瓷的力学、热力学、电学或流变学等性能,由于裂解温度较低,先驱体转化法可将纳米填料的损伤降至最低[46]。此外,先驱体陶瓷转化法可实现微机电系统(MEMS)等复杂、小尺寸微电子机械器件的制造[47]。碳纳米管等惰性填料的加入可显著改善先驱体转化陶瓷的断裂韧性。KATSUDA 等[48]利用多层碳纳米管为填料制备SiCN 陶瓷,碳纳米管分散于SiCN陶瓷中,且两者之间存在良好的界面,由于碳纳米管的拔出和桥接作用,使SiCN 陶瓷的断裂韧性提高了60%,但不影响陶瓷的杨氏模量、泊松比、热膨胀系数和密度等力学性能。LI 等[49]对单壁纳米碳管进行改性,使碳纳米管均匀分散于先驱体浆料中,改善了碳纳米管与基体陶瓷间的界面结合,实现载荷从基体陶瓷到碳纳米管的有效转移。石墨烯具有优异的力学、电学、光学特性,利用石墨烯作为填料可显著改善陶瓷材料的强度、硬度等力学性能,分散于陶瓷晶粒内部的石墨烯可阻碍陶瓷晶粒的长大,形成均匀致密的陶瓷材料。同时,由于石墨烯的拔出和裂纹桥接作用,可显著提高陶瓷材料的断裂韧性[50-51]。通过观察石墨烯薄片(GPL)增强Al2O3陶瓷的断裂界面(图7),发现加入0.38%(体积分数)的石墨烯可使Al2O3陶瓷断裂韧性提高约26.4%[52]。碳纳米管、石墨烯等纳米态惰性填料的加入可显著改善先驱体转化法制备陶瓷材料的性能,但纳米态的填料具有较强的内聚力,使其在先驱体浆料中均匀分散较困难。因此,实现碳纳米管、石墨烯等微/纳米惰性填料在先驱体浆料中的均匀分散是目前面临的主要问题。

图7 GPL/Al2O3 复合材料断裂界面的SEM 形貌[52]Fig.7 SEM images of fracture surfaces of the GPL/Al2O3: a)pull-out toughening mechanism; b) crack bridging toughening mechanism[52]

2.2 活性填料

活性填料可以与先驱体、裂解过程释放的小分子气体、裂解产物中的自由碳、裂解保护气氛(N2、NH3、H2)等反应,吸收气体副产物,产生体积膨胀,弥补体积收缩,提高陶瓷产率。同时,反应生成新相物质,能够强化目标陶瓷的某项性能或赋予新功能。活性填料被认为是提高先驱体陶瓷产率、降低气孔率和收缩率的有效途径之一[53]。

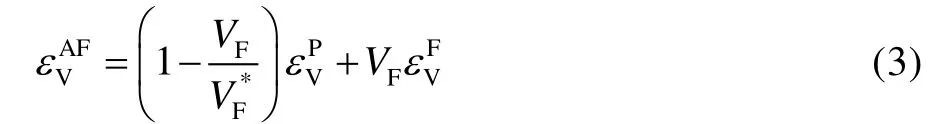

不同的活性填料对裂解陶瓷有不同影响,活性填料的选择是否合适,将直接影响陶瓷材料的物理性质及力学性能。为此,活性填料应具有一定的反应活性,在先驱体裂解温度区间内,能与先驱体裂解产生的气体小分子、游离碳及保护气氛反应,有效提高陶瓷产率,减少挥发,降低气孔率。其次,活性填料应具有有效的体积膨胀,减少气孔率和基体收缩[54]。当活性填料与先驱体聚合物混合后,该体系的体积收缩可用式(3)计算:

由式(4)可知,假设活性填料相完全反应,那么由临界体积分数的填料所产生的体积膨胀将会完全抵消先驱体聚合物裂解所造成的体积收缩,最终获得致密的陶瓷材料[55]。

其次,要求生成的碳化物、氮化物与基体之间的热匹配性良好、热稳定性好、抗氧化性好,同时能抑制基体的结晶度增大,提高材料的耐高温性能。最后,活性填料在裂解过程中原位生成的碳化物、氮化物等纳米粒子或微米粒子,与基体形成复相陶瓷,利用裂纹钉扎和颗粒强化作用,改善增强相与基体的界面结合,提高基体的强度和断裂韧性[56-57]。WANG 等[58]以微米级铝颗粒为活性填料,在304 不锈钢基体上制备了Al2O3/SiO2复相陶瓷涂层,涂层与基体结合紧密,与未涂覆涂层的基体相比,具有较高的红外发射率值。活性填料Al 能够与聚硅氧烷裂解产生的小分子烃(如CH4)以及保护性气体N2发生反应生成Al4C3、AlN 等,当加入Al 的体积分数为20%时,复相陶瓷的弯曲强度是不含填料的1.36 倍,同时活性填料显著提高了SiOC 材料的耐高温和抗氧化性[59]。TORREY 等[60]采用聚氢化甲基硅氧烷为先驱体、TiSi2作活性剂,热裂解后,在不锈钢表面生成了SiOC防氧化和防渗碳陶瓷涂层,显著提高了不锈钢的抗氧化能力(1000 ℃时的氧化速率常数降低了2 个数量级)和耐磨性。涂层与基体界面间有明显的扩散层,二者结合良好。但是,涂层厚度存在约18 μm 的临界值,低于此临界厚度,涂层可完整地附着在基底上,若高于此临界值,涂层则会在热解过程中出现开裂和分层。WANG 等[61]利用含氢聚甲基硅氧烷为先驱体、亚微米ZrSi2为活性填料,在合金钢表面制备了陶瓷涂层,涂层显著降低了合金钢基体的氧化增重,有效保护了基体合金钢的完整性。AKKAS 等[62]以Ti 为活性填料,利用聚硅氧烷裂解制备了陶瓷复合材料,随着活性填料Ti 的加入,Ti 与先驱体的裂解产物发生反应,从而在无定形基体中形成了TiC、TiSi、TiO等晶相,陶瓷失重率降低且更加致密,Ti 的加入显著提高了陶瓷材料的硬度。

在制备复相陶瓷涂层时,通常是惰性、活性两种填料联合使用,以期达到更好的基体致密效果。CROMME 等[63]以Si 和SiC 作为填料,制备了厚度为0.1~1 mm 的致密陶瓷涂层,裂解过程中形成的SiO(g)与保护气氛氮气反应,生成Si2ON2(s),使涂层具有较低的孔隙率,而涂层的孔隙率是随着Si/SiC比例的增加而增大,故陶瓷涂层具有优异的高温稳定性。YANG 等[64]采用聚碳硅烷为先驱体,纳米SiC 颗粒和微米金属Al 粉为填料,在金属基体上制备了SiC/Al2O3复相陶瓷涂层。SiC 涂层生长在由金属基板热生成的氧化铝(TGO)层之上,涂层表面较平整、致密,无明显裂纹和孔洞等缺陷存在,与TGO 界面结合紧密,涂层的单层厚度可达50 μm,如图8 所示。惰性填料SiC 颗粒和活性填料金属Al 粉抑制和弥补PCS 聚合物热解过程中的体积收缩,金属Al 粉转变为Al2O3的过程中,吸收了体系中的氧元素使其体积膨胀,同时TGO 过渡层的形成提高了涂层和基体材料的界面结合强度。

图8 典型样品的截面形貌[64]Fig.8 SEM images of the cross section: a) SiC coating(A0-P40); b) SiC/Al2O3 coating (A50-P50)[64]

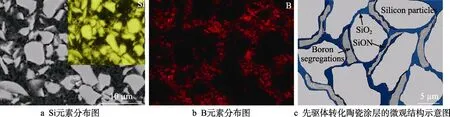

BARROSO 等[65]以聚硅氮烷为先驱体,在不锈钢上制备陶瓷粘结层,通过调节惰性填料YSZ 和活性填料ZrSi2的比例,使陶瓷涂层的热膨胀系数与基体相近,在粘结层上制备了厚度达50 μm 的复相陶瓷涂层。涂层与基体金属的结合强度达10 MPa,具有较低的热传导系数,在1000 ℃下具有良好的热稳定性。惰性填料的添加量对涂层性能,特别是热膨胀系数影响显著,当陶瓷涂层的热膨胀系数与基体不匹配时,会增加裂解过程中产生的应力,致使涂层开裂。SMOKOVYCH 等[66-67]以含氢聚甲基硅氧烷为先驱体,SiC、BN 和TiSi2+B 为填料,分别在Mo-Si-B 合金和Ti-6Al-4V 合金表面制备了陶瓷涂层。含氢聚甲基硅氧烷裂解,生成了高温稳定的SiON、SiO2和Si2N2O 相,同时裂解生成的纳米态Si 具有高比表面积和反应活性,与氧反应生成的SiO2作为钝化保护层,使涂层在高温下具有优异的抗氧化性能。Si 和B被裂解产生的陶瓷相包围,均匀分散在复相陶瓷涂层中,如图9a 和9b 所示。在Si 粒子和玻璃态SiO2周围生成了SiON 相,同时生成了玻璃态的SiO2-B2O3相,填充在陶瓷涂层裂纹和缝隙中,使涂层具有优异的高温抗氧化性能,微观结构如图9c 所示[68]。

图9 (15B+25Si)试样在氮气氛围、1000 ℃裂解后的SEM 照片和涂层的微观结构示意图[68]Fig.9 Microstructure and schematic representation of a (15B+25Si) composite after pyrolysis in N2 at 1000 ℃: a) elemental distribution of Si; b) elemental distribution of B; c) schematic representation of the microstructure of filler-loaded PDC compacts[68]

2.3 熔融型填料

熔融型填料主要是指玻璃纤维、玻璃微球等可熔型填料,在裂解过程中,玻璃纤维、玻璃微球熔融后填充到涂层空隙中,使涂层致密化程度提高,从而提高涂层抗氧化、耐腐蚀等性能[69-70]。在冷却至软化点以下时,熔融型填料可增强陶瓷涂层的硬度和耐磨性,降低涂层的杨氏模量,降低陶瓷涂层与基体、填料与先驱体之间由于热膨胀系数不匹配所产生的热机械应力。PETRIKOVA 等[71]利用全氢聚硅氮烷在不锈钢基体上制备粘合层,然后在粘合层上制备了玻璃微球和Al2O3-Y2O3-ZrO2先驱体多晶粉末为惰性填料的复合陶瓷涂层。惰性填料在涂层中形成了刚性骨架结构,促进先驱体裂解产生的小分子气体逸出,熔融玻璃微球在涂层内留下了封闭、不对称的微孔,涂层中均匀分布的空隙对减缓残余应力和抑制涂层裂纹扩展起着重要作用[72-73]。填料的加入抑制了涂层中裂纹的产生,同时改变了涂层的微观结构,获得了致密、均匀、厚度高达93 μm 的陶瓷涂层,同时填料的加入有助于匹配涂层和基底的热性能,显著降低基体的氧化速率。MINH 等[74]以液态聚硅氧烷为先驱体、Al 片作为活性填料、Al2O3作为惰性填料、玻璃熔块作为封闭剂,在中碳钢表面制备了陶瓷复合涂层。Al 的热膨胀系数与陶瓷产物SiOC 的热膨胀系数相近,同时Al 片与氧的反应活性高,裂解时生成致密的Al2O3,具有优异的反应活性和金属表面润湿特性。玻璃熔块熔化,与Al 片发生反应,在涂层内部形成网状结构。同时,熔融后的玻璃熔块会生成孔径小于10 μm 的微孔,使涂层具有较低的面内弹性模量。冷却时,涂层会产生较小的残余应力,在涂层和基体之间形成厚度为1~2 μm 的过渡层,过渡层中大量的树枝状晶作为锚点,使涂层和基体通过机械嵌合的方式紧密结合,如图10 所示。同时,玻璃熔块中的金属离子和基体金属原子在界面处进行交换,在涂层和基体之间形成了牢固的化学键,涂层和基体的结合强度达到490 MPa。涂层具有良好的耐热性,有效阻止了碳钢在高温下的氧化。

图10 F12GF33 试样的SEM 图像[74]Fig.10 SEM images of coated steel (F12GF33 mixture): a) top view with magnification 5000×; b) cross-sentional view; c)cross-sectional view with magnification 5000×[74]

ZrO2微珠、硼硅酸玻璃微球、钡硅酸玻璃微球等熔融型填料熔融后,能填充到基体空隙中,在基体和陶瓷涂层之间形成过渡层,通过机械锚合紧密粘附在烧结钢表面,如图11a 黑色箭头所示。裂解过程中,玻璃微球熔融流动,使陶瓷涂层更加均匀、致密,如图11c 中白色区域。在450 ℃温度下氧化100 h 后,涂层的质量增加与未涂覆涂层的钢基体相比降低了40%,涂层中的内聚裂纹如图11b 中白色箭头所示,涂层的失效模式主要是涂层与基体之间的粘着失效[75]。熔融填料的加入显著提高了涂层的性能。GUNTHNER等[76]以含氢聚甲基硅氧烷、二(甲基二氯硅基)乙烷为不锈钢抗氧化涂层的先驱体,在氮气氛围中热处理后,涂层主要成分为Si、N 或者是Si、C、N,在空气中与氧反应,分别生成SiOx或SiO(N),涂层在1000 ℃以下具有热力学稳定性,并具有抛物线型氧化动力学。TANGERMANN-GERK 等[77]利用浸渍-提拉法,在合金钢表面制备厚度约为1 μm 的全氢聚硅氮烷过渡层。他们以聚硅氮烷为先驱体、玻璃纤维和ZrO2为填料的先驱体悬浊液喷涂到合金钢过渡层上,经交联固化后,形成厚度约为50 μm 的陶瓷预制层,通过激光裂解,制备了致密、半结晶、无裂纹的玻璃纤维/SiCNO/ZrO2复合陶瓷涂层,涂层厚度达20 μm。在激光裂解过程中,激光辐射使ZrO2晶格中形成氧空位,增加了对激光能量的吸收,促进了陶瓷涂层的形成,同时促进了玻璃纤维与单斜ZrO2的反应,形成了稳定的树枝状四方ZrO2晶体。

图11 涂覆在烧结钢表面的涂层横截面SEM 图像[75]Fig.11 SEM micrographs of interface cross-section of coated sintered steel: a) surface pore filling in detail (800 ℃, 1 h, N2); b)general aspect of the coating (800 ℃ , 1 h, N2); c) coating microstructure (750 ℃ , 1 h, N2)[75]

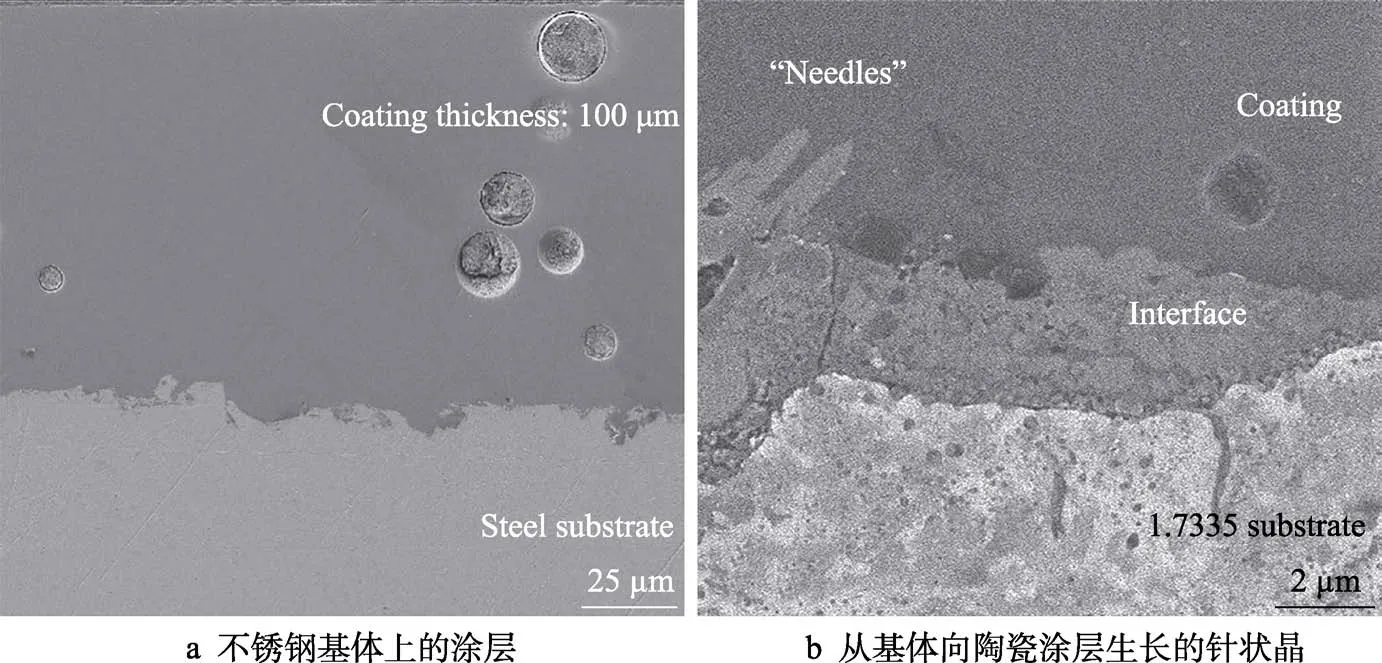

PARCHOVIANSKY 等[78]以聚硅氮烷为先驱体,先在不锈钢上制备陶瓷粘结层,再制备含有ZrO2和玻璃微球惰性填料、ZrSi2活性填料的复相陶瓷涂层。粘结层可提高陶瓷涂层机械粘结的附着力,同时减少钢基体与陶瓷涂层之间的热膨胀系数失配,复相陶瓷涂层显著提高了基体金属的抗高温氧化能力和耐腐蚀性。当玻璃微球从涂层中拔出时,产生了直径约10 μm 的弹坑状结构,随机分布在陶瓷涂层表面。由于玻璃微球的热膨胀系数低于复合陶瓷涂层,在微球/涂层界面处产生了残余压应力,同时涂层与玻璃微球界面没有形成化学键结合,使微球/涂层界面处的材料溶解,导致玻璃微球从涂层中脱落。SCHUTZ 等[79]利用聚硅氮烷为先驱体、硼硅酸盐/硅酸钡玻璃纤维为填料,在金属基体上制备了致密、耐磨的复合陶瓷涂层,涂层厚度达100 μm,如图12a 所示。在陶瓷涂层与基体间的化学键合、金属离子扩散到陶瓷涂层的扩散层、从基体向陶瓷涂层生长的针状晶锚合等共同作用下[80],涂层与基体结合紧密,如图12b 所示。此时,涂层的失效形式主要是涂层内部的内聚失效和涂层与基体之间的粘着失效。

图12 涂层的SEM 图像[79]Fig.12 SEM micrographs of the coating on steel substrate; a) coating on substrate stainless steel; b) needles grow from the metal substrate into the coating[79]

根据先驱体裂解温度的不同,选择合适的熔融型填料,同时根据熔融型填料的物化特性优化裂解温度程序。若裂解温度过高,可能会降低熔融态玻璃纤维或玻璃微球的黏度,甚至导致其结晶或分解。若裂解温度较低,玻璃纤维或玻璃微球不会软化或熔化,在陶瓷涂层形成过程中,仅起到惰性填料的作用[81]。

2.4 牺牲型填料

牺牲型填料主要是有机化合物。此类填料与先驱体混合,涂覆在基体表面,经裂解后分解,形成孔状涂层。选择合适的牺牲型填料,可以调整涂层中孔隙的数量、大小和分布状况,多孔陶瓷的孔体积可以在20%~90%调控,孔径为1~100 μm,与基体的结合强度为10~30 MPa[82]。涂层中的孔隙可消除陶瓷涂层形成过程中产生的应力,降低涂层的弹性模量,增强涂层的应变强度[83]。除了具有陶瓷涂层的高熔点、耐腐蚀、耐磨损等优异性能外,多孔陶瓷涂层还具有如低密度、低热导率、低介电常数、高比表面积、高比强度、可控渗透性等新的性能[84]。WANG 等[85]以聚硅氧烷裂解的SiOC 纤维为低温粘结剂、SiO2为高温陶瓷骨料、聚二甲基硅氧烷为造孔剂,利用先驱体转化法,在莫来石纤维隔热材料上制备了梯度、多孔、高反射率的MoSi2-SiO2-SiOC 复合陶瓷涂层。从基体到表面,涂层由多孔结构转变为致密结构,孔隙率显著降低。复合涂层的密度随裂解温度的升高而升高,通过“低温分解成孔”和“高温裂解封孔”2 个步骤,裂解形成梯度多孔陶瓷涂层。在较低温度(<1000 ℃)下,聚二甲基硅氧烷的分解和SiO2玻璃纤维的有机-无机转变导致形成孔隙;在较高温度(>1400 ℃)下,SiOC的碳热还原和MoSi2的渗碳反应使形成的孔隙部分封闭,其机理如图13 所示。MoSi2-SiO2-SiOC 涂层与基体的界面结合强度达到 0.6 MPa,是致密 SiO2-MoSi2涂层的2 倍,具有优异的抗热震性和抗氧化性。对于陶瓷纤维隔热涂层而言,多孔结构优于致密结构,因为多孔结构可以抵消涂层体积膨胀和释放的应力,但是多孔结构降低了涂层的防水和抗氧化能力。相对于简单的致密或多孔结构,梯度多孔结构是较理想的涂层,致密涂层可阻止内部涂层和基体的氧化,多孔涂层可释放应力,同时可降低涂层和基体之间热膨胀系数的差异[86-87]。

图13 梯度多孔MoSi2-SiO2-SiOC 涂层的形成机理示意图[85]Fig.13 Image of formation mechanism for gradient porous MoSi2-SiO2-SiOC coating[85]

在先驱体转化制备陶瓷涂层时,利用牺牲型填料可以制备功能性薄膜材料。KONEGGER 等[88-89]利用牺牲填料法制备了具有多标量孔隙率的非对称硅碳氮基涂层,涂层具有较高的强度和渗透性,可用作催化剂或膜载体。ELYASSI 等[90]利用牺牲层间技术,分别加入多孔SiC 纳米纤维和球形无孔SiC 纳米颗粒,制备了氢选择性渗透的不对称碳化硅膜。SUDA等[91]以聚碳硅烷为先驱体、聚苯乙烯为填料,在氧化铝基体上制备了多孔过滤薄膜。聚苯乙烯作为牺牲型填料,增强了薄膜对H2的渗透,而对H2/N2的选择性渗透影响不大,可用作高温氢分离膜材料。

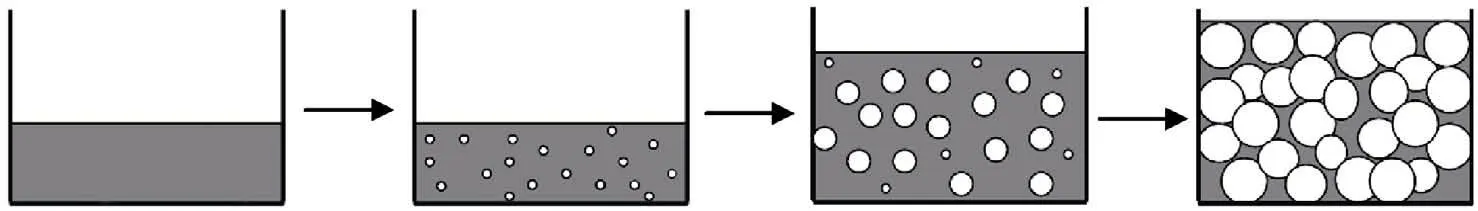

填料也可以是先驱体,将高产率的前驱体与低产率的前驱体混合,其中一种前驱体作为致孔剂,另一种作为基体相,制备多孔陶瓷材料[92]。VAKIFAHMETOGLU 等[93]以聚甲基硅氧烷、聚甲基苯基硅氧烷为先驱体,聚二甲基硅氧烷为致孔剂,在1200 ℃的N2氛围中,裂解制备SiOC 多孔陶瓷。在100~400 ℃时,聚二甲基硅氧烷裂解为小分子,在陶瓷内部产生孔隙,当聚二甲基硅氧烷的质量分数在40%~80%时,多孔陶瓷的孔体积为45%~55%。SHEN 等[94]以聚硼氮烷及甲苯为混合先驱体,在1500 ℃的氩气气氛下,裂解得到多孔 SiBCN 陶瓷。两种先驱体的比例为62%~87%时,可以调整陶瓷孔隙率,多孔陶瓷的压缩强度为3~36 MPa。TAMAYO 等[95]以聚二甲基硅氧烷和四乙氧基硅烷为先驱体,制备了表面孔径为6 μm、底部孔径为13 μm 的梯度多孔SiOC 陶瓷。利用牺牲型填料制备多孔陶瓷分为4 个过程(图14):1)填料和先驱体在低温下交联固化,形成密实的先驱体熔体;2)随着温度升高,先驱体聚合物发生聚合反应,释放出水蒸气或乙醇等挥发性气体,气体在聚合物熔体中的溶解度达到过饱和后逸出,形成一定数量的气泡,这种微细气泡的生成过程称为核化过程;3)随着反应的进行和气体的不断逸出,新产生的气体从液相扩散到已生成的气泡中,气泡克服表面张力的作用而缓慢长大,相邻2 个气泡之间的熔体在表面张力的作用下被贯穿,从而形成网络状结构的开放式微孔;4)随着裂解过程的进行,先驱体聚合物黏度增大,将长大的气泡固化在聚合物中,形成多孔陶瓷结构[96-97]。

图14 先驱体交联制备多孔陶瓷的过程模型[96]Fig.14 The process model for preparing porous ceramics by polymer derived ceramic[96]

2.5 4 种类型填料特点对比

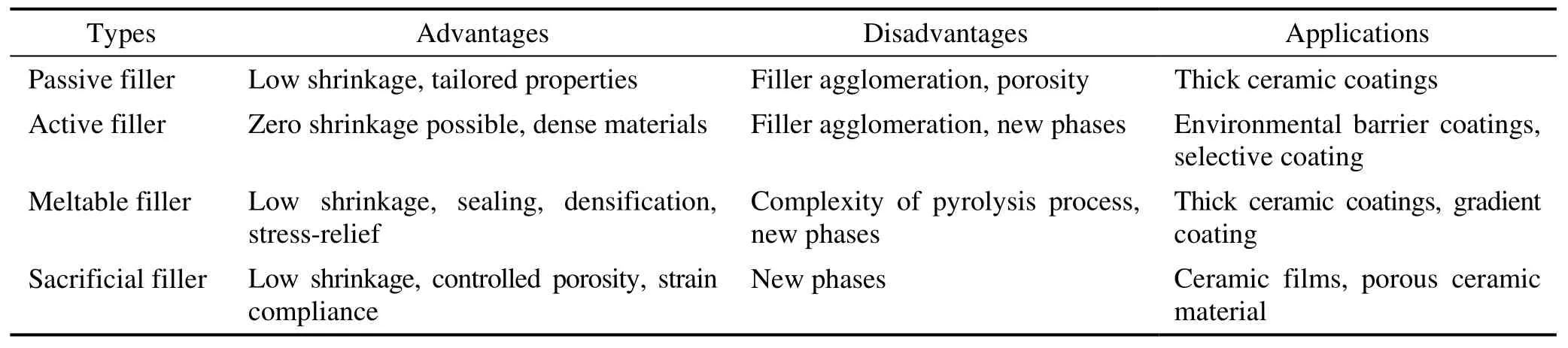

在先驱体裂解过程中,加入惰性填料可抑制裂解产物的收缩,缩短致密化周期,调节陶瓷材料性能,而惰性填料的质量和体积都不发生变化,因此可加入较高体积分数的惰性填料,制备致密的厚涂层。但惰性填料不能完全弥补先驱体裂解过程中产生的体积收缩和孔隙,陶瓷涂层中仍存在孔隙。同时,微/纳米态的惰性填料易团聚,不易在先驱体浆料中分散均匀。活性填料在裂解过程中可与裂解产生的小分子气体、自由碳、保护气氛等反应,实现陶瓷涂层的近净成形,可用于环境保护涂层、选择性涂层的制备。但裂解过程中产生了新相,对陶瓷涂层的组成结构、晶界结构产生影响,同时微/纳态惰性填料容易发生团聚。在裂解过程中,熔融型填料填充到涂层空隙中,能提高陶瓷涂层的致密化程度,消除陶瓷化过程中产生的应力,可用于厚涂层、梯度涂层的制备,但在裂解过程中,需根据填料的物化特性精确控制裂解温度程序,此工艺过程复杂,同时在裂解过程中会产生新相。牺牲型填料在裂解过程中分解,形成孔状涂层,可消除陶瓷涂层形成过程中产生的应力,增强涂层的应变强度,可用于陶瓷薄膜、孔状陶瓷材料的制备。表1 为4 种填料的增强机理及适用范围,在制备复相陶瓷涂层时,通常是2 种或多种填料联合使用,以期制备目标陶瓷涂层。

表1 4 种填料的增强机理及适用范围Tab.1 The effects and application of four kinds of fillers

3 展望

先驱体聚合物向陶瓷涂层转化过程中,通常伴随着10%~30%的质量损失,同时伴随着密度的增大,2种效应叠加会产生不同程度的体积收缩。如果收缩是不均匀的或受约束的,就会产生残余应力,导致涂层的开裂或失效。添加填料能有效控制先驱体转化陶瓷涂层的体积收缩,使得制备厚涂层成为可能。除了控制收缩外,填料还能调控陶瓷涂层的性能,赋予陶瓷涂层新的功能特性。针对不同先驱体聚合物材料体系和裂解工艺,结合陶瓷涂层的服役环境和实际工况,选择合适的填料类型,确定陶瓷涂层中填料的临界体积分数,阐明涂层陶瓷微结构的演变、填料与陶瓷涂层中所含陶瓷晶体、自由碳的界面结合方式以及陶瓷涂层与金属基体界面结合机理,揭示填料对复相陶瓷涂层组成结构、晶界结构、涂层致密化和裂纹缺陷及裂解反应过程的影响规律,掌握先驱体转化陶瓷法制备陶瓷涂层的可控制备工艺和技术,是实现在金属表面原位制备结构可控、组织均匀、高质量陶瓷涂层的关键。