汽车散热器空气绕流与传热性能试验研究

2021-11-08胡雅文倪君辉

胡雅文,沙 毅,倪君辉,唐 涛

(1.浙江科技学院 机械与能源工程学院,杭州 310023;2.台州学院 智能制造学院,浙江 台州 318000;3.大陆泰密克汽车系统(上海)有限公司,上海 201807)

汽车散热器是车辆冷却系统中的关键性构件,其作用是以大循环散热的方式使发动机气缸水套中的冷却液保持在适当温度范围(80~95 ℃)[1]。散热器的散热效果是由外部空气绕流和内部管道液流换热共同运行所决定的[2]。随着汽车排量的增加,针对汽车散热器的研究也越加深入。童正明等[3]研究了散热管排数对热优化的影响,结果表明增加散热管排数对散热器散热优化效果不明显,在此基础上仍需对散热器的结构设计进行优化。潘岸等[4]对散热器翅片的对流换热过程进行了模拟和分析,结果表明增大百叶窗开窗角度可以提高散热效率。这些研究者通常以数值模拟的方式对管带式散热器进行研究,得出了散热器结构对散热性能及流动换热的关系特性[5]。散热器标准试验可以获得整机性能总体物理参数[6],但缺乏对散热器内外流场中局部具体的流动细节的分析。为此,本研究搭建了汽车散热器冷却系统试验台[7],测取465Q型发动机的管带式散热器外部空气流动及内部热流场的大量数据,综合分析散热器空气流动及内部换热特性,归纳拟合出风扇气流量-转速(qv-n)、轴功率-转速(Pa-n)和散热器散热量-气流量(Q-qv)等相关经验公式。

1 管带式散热器结构及试验台

1.1 管带式散热器结构参数

目前国内有较多车型装载465Q型发动机,因此对其管带式散热器的性能进行试验研究具有现实意义。465Q型发动机及其冷却系统的主要参数见表1,几何模型正面与背面、散热管流道结构及主要尺寸和散热器主要组成及几何尺寸分别如图1(a)、(b)、(c)和(d)所示。散热器芯尺度宽×高×厚为420 mm×240 mm×35 mm。散热器上、下水室为铁材质,芯子为铝材质。散热管布置形式为双排平行布置,管形为扁管,散热管数为68根;散热带数为35条,厚度为0.8 mm。当节温器打开时,冷却液由进水口进入上水室,通过散热管流入下水室,最后由出水口流出。单根散热管过液流面积A=34.069 mm2;过液流总面积S=68A=0.002 316 7 (m2);散热器过气表面积M=0.100 8 m2。

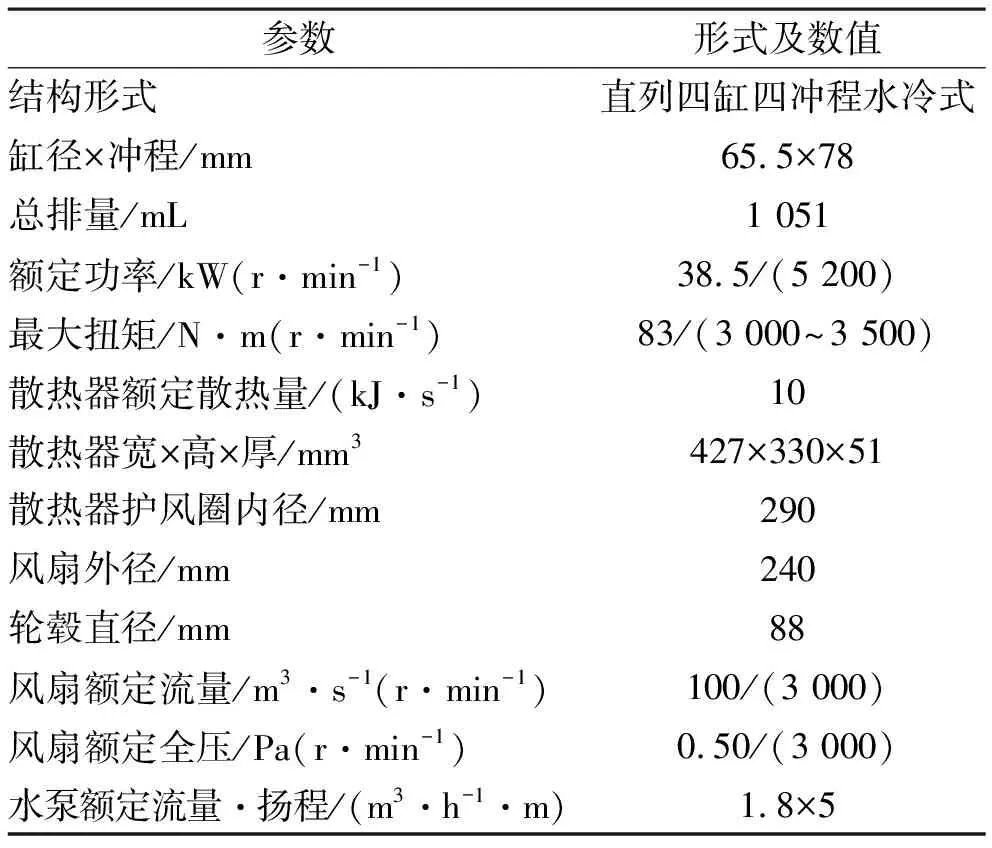

表1 465Q型发动机及冷却系统主要参数 Table 1 Main parameters of 465Q engine and cooling system

图1 散热器结构Fig.1 Radiator structure

1.2 散热器性能试验台与测量仪表

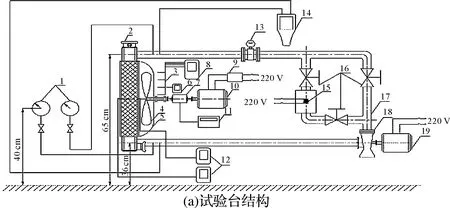

借鉴文献[8-9]搭建了散热器性能试验台,其结构和外形分别如图2(a)、(b)所示;试验台主要测量仪器及精度见表2。试验时室温23 ℃,湿度56%,环境大气压1.011 6×105Pa。以清水为冷却试验液,电炉加热温控供水。

1—压力表(2只);2—散热器;3—皮托管(4根);4—风扇;5—散热器罩;6—热线风速仪;7—转矩转速仪;8—数字式微压计(4只);9—变频器;10—风扇电动机;11—转速转矩显示仪;12—微压计(2只);13—涡轮流量计;14—热电偶温度计;15—加热器;16—阀门;17—管道;18—冷却水泵;19—电动机。

图2 散热器性能试验台结构与外形Fig.2 Structure and contour of radiator performance test stand

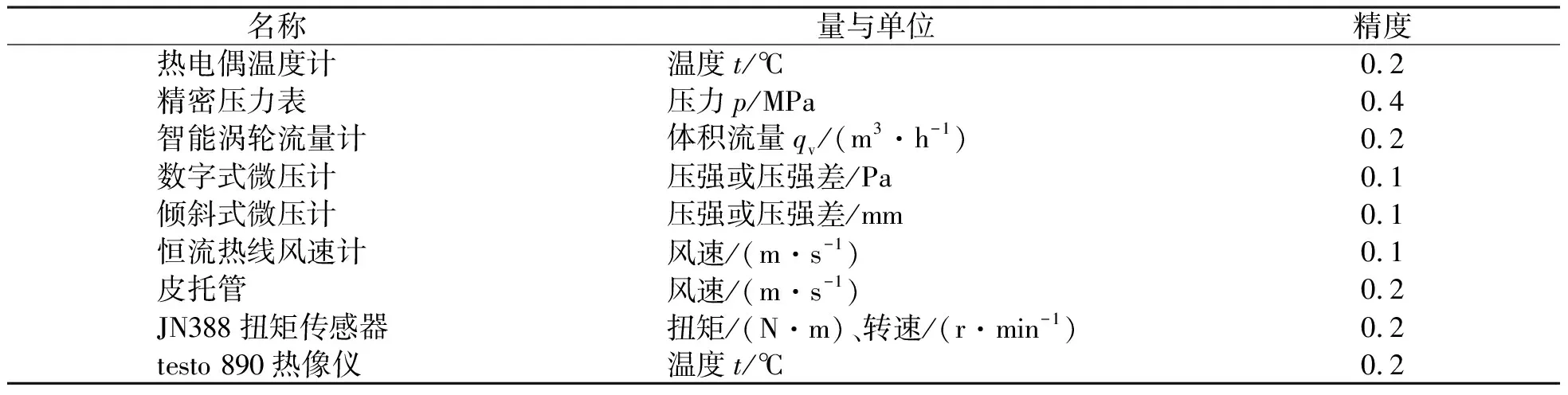

表2 主要测量仪器及精度Table 2 Main measuring instruments and accuracy

2 散热器外部空气绕流流动测量

变转速外部空气绕流流场测量在散热器性能试验台上完成。借鉴5孔球形探针对泵无叶腔流场的测点布置方案[10],我们提出了本研究的测点布置方案。图3为气流场测点布置方案,具体如下:1)散热器正面布置A1~A15测点以测取15个静压强p1;2)散热器背面(距离风扇进风边10 mm)布置B1~B15测点以测取15个静压强p2;3)护风圈出口布置C1~C8测点以测取8个静压强p3和总压强p′3,其中C1、C2、C3和C4为固定式皮托管测点,压强值由数字式微压计读取,其余为移动式探针测口,压强值由倾斜式微压计测量。为校定皮托管和探针测速精度,在半径R=71 mm的C2测点同时布置了一个热线风速仪。

图3 气流场测点分布Fig.3 Distribution of measuring points in airflow field

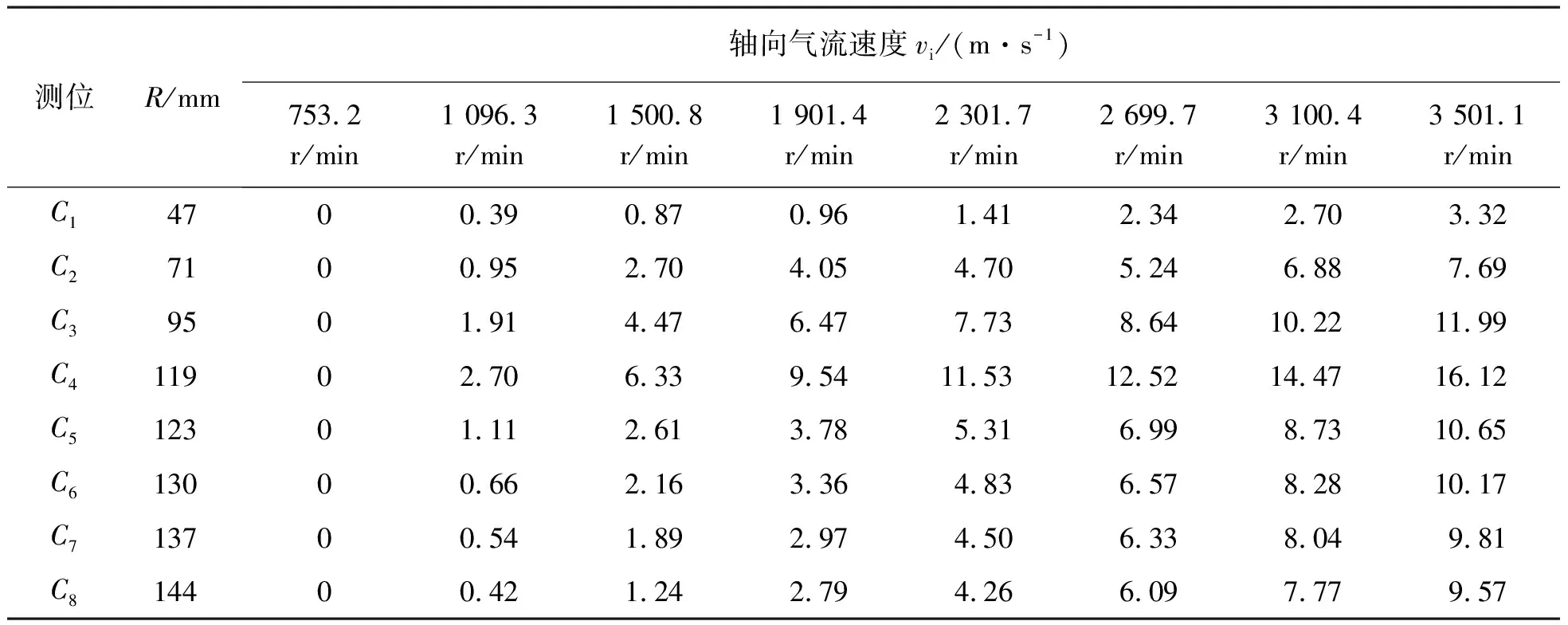

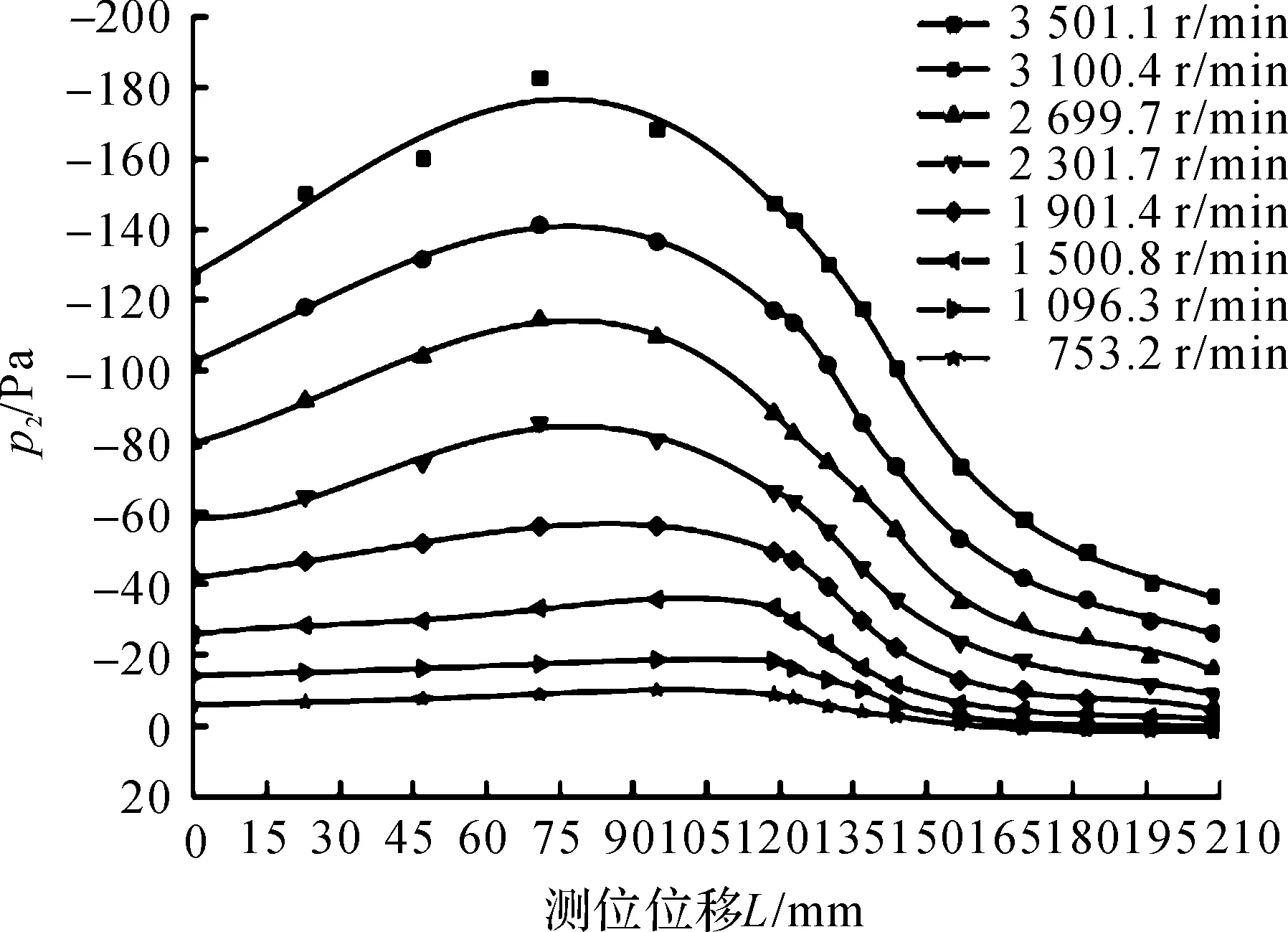

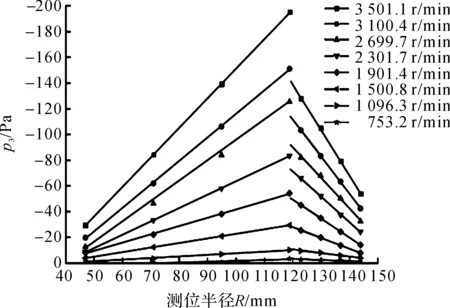

主要试验数据处理步骤如下:1)由变频器调8档风扇转速n,依次为753.2、1 096.3、1 500.8、1 901.4、2 301.7、2 699.7、3 100.4、3 501.1 r/min。2)测量散热器正面15个测点静压强p1和散热器背面15个测点静压强p2,计算出正面和背面压强差(Δp=p1-p2)。散热器正面测点A1~A15压强p1分布曲线如图4所示,散热器背面测点B1~B15压强p2分布曲线如图5所示,散热器正面与背面压强差Δp分布曲线如图6所示。3)根据伯努利方程和连续性方程[11]可计算速度值。由静压强p1用伯努利方程可计算出散热器正面A1~A15测点速度值,由连续性方程可知正面速度值等于背面B1~B15测点速度值,散热器正面A1~A15(背面B1~B15)速度v分布曲线如图7所示。4)测量护风圈出口8个测点静压强p3和总压强p′3。计算出皮托管和探针测点C1~C8轴向速度vi值,散热器护风圈出口C1~C8压强p3分布曲线如图8所示,散热器护风圈出口轴向气流速度vi测量计算值见表3,散热器护风圈轴向气流速度vi分布如图9所示。5)用扭矩仪测量8档风速下输入轴功率Pa和转速n。6)气流流量[12-14]可以通过拟合公式的积分可得,通过分析流量与其他参数的关系,以半径为自变量,将皮托管4个测点风速值拟合成方程式viy=f(r),将护风圈探针4测点风速值拟合成方程式viw=f(r),分别在风扇叶片和护风圈范围内积分即可得各种转速下气流流量:

表3 散热器护风圈出口轴向气流速度测量数据Table 3 Measurement data of axial airflow velocity on wind duct outlet

图4 散热器正面测点A1~A15压强p1分布曲线Fig.4 Front pressure p1 distribution curveof radiator at A1—A15

图5 散热器背面测点B1~B15压强p2分布曲线Fig.5 Back pressure p2 distribution curveof radiator at B1—B15

图6 散热器正面与背面压强差Δp分布曲线Fig.6 Front and back pressure difference Δpdistribution curve of radiator

图7 散热器正面A1~A15(背面B1~B15)速度v分布曲线Fig.7 Front velocity v distribution curve ofradiator at A1—A15 (back B1—B15)

图8 散热器护风圈出口C1~C8压强p3分布曲线Fig.8 Pressure p3 distribution curve of windduct outlet at C1—C8

图9 散热器护风圈轴向气流速度vi分布曲线Fig.9 Axial velocity vi distribution curveof wind duct outlet

(1)

表4 风扇转速变化性能测量与计算参数Table 4 Measurement and calculation parameters of fan varable speed performance

3 散热器内部液流传热性能及热像测量

散热器内部液流传热试验是将散热器接通循环水泵,由电炉输送热水后与外部气流试验同步,同时完成8档转速下散热特性参数的测量和计算。试验步骤为:1)在散热器进口流量q′v为0.7~2.2 m3/h范围内设定4种流量,本研究设额定流量q′v=1.8 m3/h;2)每种流量下,从进口温度t1为70~90 ℃范围再调节5种水温,本研究设t1=85 ℃;3)每种工况下,分别由涡轮流量计读取流量q′v,热电偶温度计读取进口和出口温度t1和t2,压力表读取进口和出口压强p′1和p′2;4)每种工况下,用热像仪对散热器正面进行热成像拍摄并进行技术分析,计算出散热器外表面平均温度tsa,自然对流(n=0)和8种转速下散热器热成像如图10所示,随着转速提高,散热器外表面平均温度降低;5)分别计算散热器内液流流动和散热特性各物理参数。

图10 散热器热成像图Fig.10 Radiator thermography

液流平均雷诺数[15]

(2)

式(2)中:密度ρ=970 kg/m3(85 ℃水);液流平均速度vw=q′v/S=0.216(m/s);扁管当量直径dH=5.34 mm;动力黏度μ=0.337×10-3(Pa·s)(85 ℃水)。散热器外部气流和内部液流总消耗功率

P=Pa+Pw。

(3)

式(3)中:液流消耗功率Pw=Δp′q′v=2(W);液流压差Δp′=p′1-p′2=4(kPa),测定p′1=80 kPa,p′2=76 kPa。

散热器散热量[16]:

Q=CpqmΔt。

(4)

式(4)中:比热容Cp=4 181 J/(kg·℃)(85 ℃水);质量流量qm=ρq′v=0.485(kg/s);水温度差Δt=t1-t2。

散热器测量与计算参数见表5,转速n与水温差Δt、散热量Q、总耗功率P和散热器外表面平均温度tsa这些参数通过软件origin绘出多轴图,观察其曲线变化,如图11所示。

表5 散热器测量与计算参数Table 5 Radiator measurement and calculation parameters

图11 散热器散热性能曲线Fig.11 Radiator heat dissipation performance curve

4 试验结果综合分析

通过综合分析本研究得出下列研究结果:1)散热器正面、背面及护风圈内气压均为负压(真空度),有利于空气对流换热;转速n变化,真空度在超出叶片覆盖范围外急剧下降。散热器正面与背面轴向速度相同,额定转速n=3 000 r/min工况下,散热器表面气流最大速度vmax≈5 m/s,且数值起伏不大。由于散热片等排挤效应,散热器中气流速度会提高。2)散热管内部液流属于并联管路,在流动阻力相同的条件下,散热器进出液管口管径的不同造成管流流量或流速不同,雷诺数亦不同。内部液流偏离散热器进出液管口的距离越大,其内液流雷诺数或流速越小。本文平均雷诺数Re为3 320,大于2 070,可以推断大部分散热管呈湍流过渡状态。3)由图10所示可知,气流速度和液流速度分布的不均匀性导致散热器外表面温度分布不均匀,因而距离散热器出水口最远的正面右上角的液流速度较慢,虽然和右下角一样居于空气压差几乎为0的强制对流死角区,但下部水流能在下水室与经过散热的水流发生热交换而使温度降低,而右上角仍保留一小片高温区。该处液流热膨胀率最大,在散热器结构的优化设计时,可考虑与膨胀水箱接口相关联来降低右上角高温区的温度。4)随着转速n的增大,散热器外表面平均温度tsa以下凹抛物线近似均匀下降,说明有最小极限值。5)通过对试验和计算数据进行数值分析,分别拟合出气流量、风扇轴功率与转速、散热器散热量与气流量经验公式

qv=2.153 55×10-4n-0.122 09;

(5)

Pa=1.409 99×10-9n3+2.127 9×10-7n2+0.001 84n-0.047 29;

(6)

(7)

5 结 论

本研究搭建了汽车散热器冷却系统试验台,测取465Q型发动机管带式散热器外部空气流动及内部液流场的大量数据,通过分析试验数据可得:

2)散热器具有极限散热量,风扇转速提高,气流量增大,气流平均速度提高,理论上散热量超过极大值不再增大反而会减小,故散热器表面温度始终有个最小值。散热器内部液流流动设计以层流向湍流过渡状态为优。散热器气流场的不均匀性和液流流动的不均匀性耦合成散热场的不均匀及散热器外表面温度分布的不均匀,故散热器设计以降低不均匀性为主。

3)本研究最大散热量匹配为发动机额定功率的31.8%,散热管内部液流流动损失仅占发动机额定功率的0.005%,风扇额定消耗功率占发动机额定功率的0.12%,散热器气流表面平均速度与散热量近似满足1.7次方换算关系。