海上风电大直径嵌岩单桩双护筒钻孔施工技术

2021-11-04毛以雷杜瑞刚田博宇

毛以雷,杜瑞刚,田博宇

(中交第一航务工程局有限公司总承包工程分公司,天津 300456)

海上风电近些年发展如火如荼,适应不同地质情况的各种基础形式多种多样[1],其中适用于浅覆盖层下卧岩石地基的大直径嵌岩单桩基础施工难度大、周期长、成本高[2-3],为业内一大难题。

大直径嵌岩单桩根据施工方式主要分为I 型“打-钻-打”、II 型“打-钻-扩-灌-打”和 III 型“植入式”3 类[4]。III 型桩通常用于桩端嵌入在弱风化或微风化岩层中的机位。该型桩通过先安装作业平台和护筒,再在护筒内钻孔,最后在孔内植入工程桩并灌浆的方式完成施工,其作业难度大,风险高,荷载工况复杂,施工设备要求高,工艺复杂[5]。国内目前已实施的III 型桩数量较少。

本文以福建莆田平海湾F 区项目为例介绍III型嵌岩单桩的双护筒钻孔施工技术。该项目为国内首个应用7 MW 大功率风机单桩嵌岩项目,在弱风化层的钻孔直径达7.1 m,为目前国内之最。

1 工程概况

莆田平海湾海上风电场F 区II 标段风机基础施工工程项目位于莆田市秀屿区海域,设计水深约22 m,共包含III 型嵌岩单桩基础12 台。该海域地层中弱风化花岗岩强度较大,约为80~120 MPa,最大强度达130 MPa。弱风化层中钻孔直径7.1 m,深度约20 m。单桩直径6.7 m,重量655~812 t,长度58.8~62.3 m。

2 工艺关键点分析

III 型桩施工面临的主要问题和困难包括:风场覆盖层浅或接近裸岩地质,施工平台辅桩在台风等环境荷载作用下抗拔承载力不足;护筒直径大且地质不均匀,打入时垂直度难保证;钻孔直径大、岩石硬度高,对钻机能力和可靠性要求高,而目前适用海上风电的大直径嵌岩钻机刚刚起步,技术不成熟;从覆盖层至弱风化层,中间通常夹有散体状和碎裂状强风化层,标贯击数大,护筒打入时容易引起底部卷边或撕裂,且后期拔出困难。然而如无护筒保护在钻进时又极易产生塌孔,造成埋钻甚至施工平台辅桩沉降等风险。

解决措施:针对海况和地质条件设计适用的大型施工平台解决承载问题,用上下双层液压千斤顶保证护筒垂直度;专用大功率海上钻机解决钻进难题;研发双护筒工艺解决护筒打入问题和塌孔问题,研发拔除工装解决护筒拆除问题等。

3 施工平台选型设计

为确保大直径钢管桩沉桩工作的顺利进行,需搭设单桩定位平台[6],即大直径单桩嵌岩施工平台。大直径单桩钻孔作业涉及钻机系统、循环系统、动力设备及油料仓库等,配套设施繁多,总重量达1 232 t。施工平台设计一种为大型模块化平台,集成所有生产和生活设施于其上;另一种为小型施工平台,仅布设钻机系统,配套生产设施和生活设施布置在支持船上。大型模块化施工作业平台一次性投入较大,但后期作业独立性强,模块组装、周转倒运简便,作业窗口期多,且可节省支持船费用。综合考虑后本项目采取了大型施工平台模式。

由于项目区域覆盖层较薄导致辅桩入土浅,在台风和波流等荷载作用下有部分机位验算出现辅桩抗拔承载力不足,为此采取了一系列措施。

井口区钻机、钻杆等设备多、重量大,设施区配套设备相对重量较轻,因此平台布设时按照长边顺强风向方向,并选择重量较大的井口区布置于上风向的原则,有效降低了辅桩的上拔力;将生活设施叠高形成模块化配重体,既减少了平台面积占用又增加了抗倾力臂。对于优化后仍然抗拔承载力不足的桩位,在辅桩内设置配重块,在不增加环境力的情况下有效增加了桩重,起到了较好的抗拔效果。

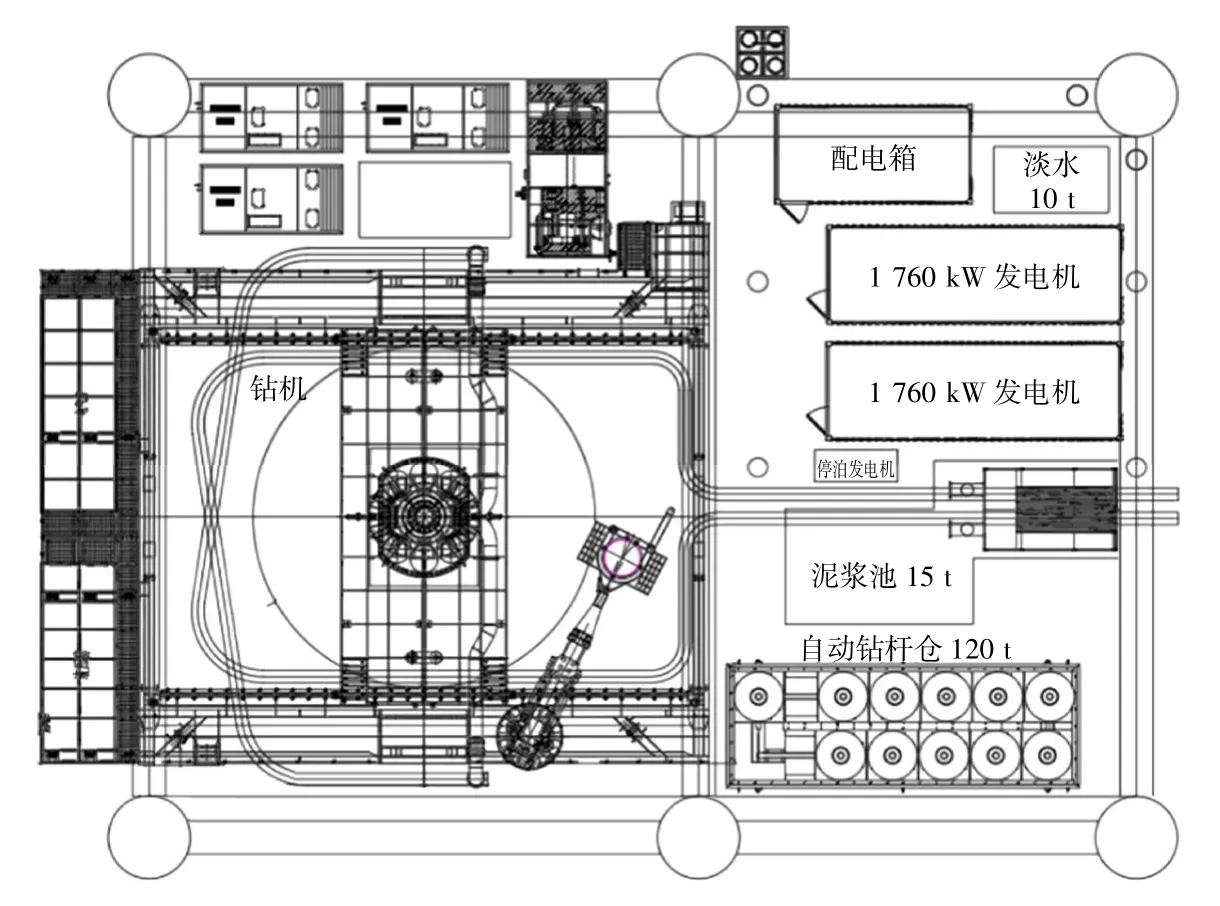

最终大型施工平台设计平面尺度为40 m×30 m,平台重876 t。辅桩6 根,呈2×3 排列,合计重量324 t。甲板分成两块作业区域,井口区和设施区,如图1 所示。本平台改变了传统嵌岩施工钢平台采用贝雷梁装配式的结构形式和搭拆工艺,节约了大量的海上搭设与拆除作业时间[7]。

图1 平台主甲板平面布置图Fig.1 Layout plan of main deck of platform

在施工平台的上下两层甲板各布设4 台200 t千斤顶,在一级护筒插打时进行垂直度调节,确保最终垂直度满足钻机作业要求。

4 钻机选型

大直径钻机是钻孔作业的关键设备,通过整体性能、钻进效率、排渣能力等方面比选,最终选定了专门针对海上大直径钻孔研制的亨通HT-400 钻机,其钻进施工工效见表1。

表1 亨通HT-400 钻机钻进施工工效表Table 1 Drilling construction work efficiency table of Hengtong HT-400 drilling rig

该钻机主要由门架、驱动部、钻头、导向器、钻杆、排渣装置、封口平车等组成。钻机可实现加压和减压钻进2 种功能。加压钻进能够增加钻齿对岩石的压强,有利于破碎硬岩,但加压也容易导致钻杆发生弯曲变形,转动时可能引起扶正器与孔壁撞击或产生偏心振动;而减压钻进中钻杆受竖向拉力,垂直度相对较好,对钻进的稳定性非常有利。首桩采用150 t 钻压进行减压钻进,后通过增加钻头配重的方式将钻压增加至220 t,提高了钻进效率约15%。

钻进速度方面,理论与试验资料都说明刀具的破岩速度(钻速)与其转速有线性关系。按能量守恒原理,可得到式(1):

式中:M 为扭矩,kg·cm;n 为钻头转速,r/min;D 为钻头直径,cm;az为牙轮钻破岩比功,kg·m/cm3;Fz为钻压,kg[8]。

对于亨通 HT-400 钻机,M 为 3.965×107kg·cm,Fz为 2.2×105kg,D 为 1 040 cm,对于花岗岩地层取 az=32.3 kg·m/cm3,n 为 9 r/min,根据式(1)可得,在花岗岩地层中的钻进速度可达v=0.5 m/h。

理论上,在钻压满足钻齿对岩石的压裂破碎前提下,转速越高则钻进效率越高,然而过快的转速容易造成刀具的磨损加剧。且如果排渣不及时,也会造成反复破碎,降低效率。所以扭矩与转速通常维持在一个相对合理的区域,而非越快越好。本项目在弱风化岩层中钻进转速为3~4 r/min,扭矩值约400~1 000 kN·m。

成孔采用与钻孔直径相匹配的滚刀钻头钻进成孔,在钻进过程中,滚刀产生公自转和上下振动等复合运动将岩石破碎[9]。本项目中因为覆盖层较薄,未专门使用刮刀钻,而是直接使用滚刀钻钻进,减少了钻具更换的时间,破岩刀具选用硬质合金球齿滚刀。

泥浆护壁虽具有润滑钻头、防止塌孔等作用,但控制不力时容易造成环境污染。海上风电领域尤其对于紧邻海上养殖区的海上风场,环保要求很高,需要做好严格控制。本项目采用双护筒工艺,无需泥浆护壁,因此采用清水钻进工艺,更加满足环保要求。

HT-400 钻机采用平底式钻头,配合大尺寸长孔形吸渣口和大功率气举系统,确保每一轮回转都能将渣排净。

5 双护筒设计

大直径嵌岩单桩较多桩承台嵌岩管桩的钻孔直径大很多,导致土层自身的稳定性和约束较差,塌孔概率高、塌方量大。塌孔可引起多种严重问题,如埋钻、贯通孔、护筒下沉和倾斜等,塌孔严重时,危及辅桩承载力甚至发生平台倾斜等重大风险。因此塌孔问题是关系到大直径嵌岩施工成败的关键因素。

塌孔主要原因如下:1)施工海域潮差大,致使护筒内外压差变化大;2)钻具提升过快,使孔内形成抽吸作用;3)泥浆配比不合理,悬浮能力差;4)提钻时孔内泥浆补充慢,导致液面下降过多;5)钻具提放刮碰孔壁;6)穿过不稳定地层时气举反循环负压设置过大;7)因故障等原因导致孔壁浸泡时间过长等。

施工中除了精细化操作以减少人为扰动外,海上风电水下大直径钻孔的防塌孔措施目前主要有以下两种手段,一种是泥浆护壁,通过泥浆对侧壁的静压力及泥皮的阻水作用使孔壁稳定;另一种是加长护筒入土深度,使其穿过易塌孔的碎裂层到达弱风化层顶。后一种方法通常在护筒初步打设时仅能到达碎裂层内1~2 m,使用更大锤击能量时往往容易引起护筒底端变形。因此需在钻头钻出护筒一定长度后对护筒进行复打。然而多次复打一是会造成施工效率急剧下降,因为每次复打均需要对钻机和钻杆等进行回收和再布设;二是多次复打后使得护筒与岩层产生非常紧密的结合,后期回收护筒时上拔力较大。

为解决上述问题,本工程提出了双护筒解决方案。即在外护筒(一级护筒)打入强风化散体层后,在其内部再接续安放一段内护筒(二级护筒),二级护筒与钻杆最下层的扶正器连接,可随钻头一同钻进。钻至弱风化层0.3 m 左右后,二级护筒与扶正器脱开连接,此时钻头缩径再钻进,在弱风化层形成一个台阶,二级护筒留在该处,钻头则继续钻进至设计深度。本工艺的优点在于无需护筒复打,可一次性钻孔至设计深度。彻底解决了塌孔问题,无需泥浆护壁,仅需清水钻进即可。护筒分两段,每段的回收上拔力降低近1/2。本工艺简化了施工工序,降低了施工难度和风险,极大提高了嵌岩单桩的成功率。

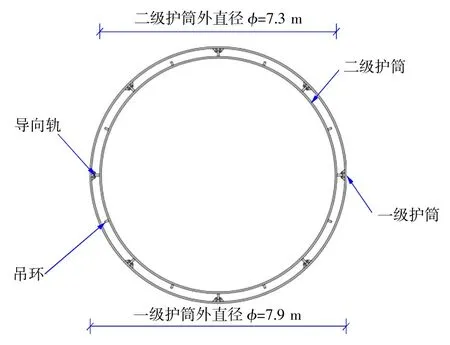

具体设计为一大一小2 个同心护筒,外护筒直径7.9 m、内护筒直径7.3 m,两者间通过导向轨保证同心度。导向轨采用I20a 工字钢制作,长度6 m,沿二级护筒外周均布8 条,见图2。

图2 导向轨示意图Fig.2 Schematic diagram of guide rail

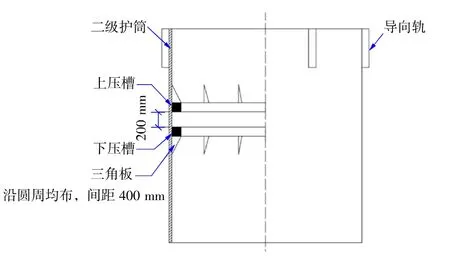

在二级护筒内壁焊接上下2 道环形压槽板,板厚50 mm。压槽板与护筒间焊接三角形筋板加强,上筋板尺寸为30 mm×85 mm×90 mm,下筋板尺寸为50 mm×137 mm×146 mm,上下压槽板净间距200 mm,见图3。

图3 二级护筒示意图Fig.3 Schematic diagram of secondary casing

钻机最下层扶正器与钻杆间通过轴承连接,扶正器可绕钻杆自由转动,扶正器侧面设计可伸缩限位销,伸缩量约400 mm。

钻孔过程中,将限位销嵌入环形压槽内,使二级护筒随钻机钻头同步跟进,见图4。前期钻孔直径7.3 m,二级护筒跟进至弱风化层指定深度,钻孔直径缩小至7.1 m,二级护筒固定不再跟进。

图4 一、二级护筒及钻头示意图Fig.4 Schematic diagram of primary and secondary casing and bit

6 钻孔作业

施工平台搭设完成后进行外护筒打入。护筒打设前,在平台上下甲板设置8 台200 t 千斤顶,采用2 台全站仪进行垂直度监测和控制[10],做好垂直度校正,实时对护筒的打入垂直度进行纠偏。过程中严格控制护筒垂直度≤0.2%。

钻机及动力、生活设施安装完成后,由起重船起吊钻头和底层扶正器的一体结构,将其套入立置在驳船上的二级护筒内,当位置对正后通过液压操作伸出扶正器限位销,卡入二级护筒压槽内,二者连接为一体,再由起重船整体吊起后放入一级护筒内,见图4。

随后通过井口平车与钻杆吊机配合逐节接长钻杆至泥面,启动钻机进行钻孔作业至设计深度。

7 护筒回收

因护筒入土深度大且自身重量重,回收时所需上拔力非常大。以F9 机位地质条件为例,按照传统护筒多次复打至弱风化表面估算,上拔力达到3 500 t 以上,而按照两级式护筒设计,一级护筒上拔力约为1 980 t,二级护筒上拔力约为1 620 t。二级护筒实际上拔力会比计算值偏小,具体视护筒外壁受侧面土体挤压程度而定。

内护筒抗拔力计算公式为:

式中:Td为抗拔承载力设计值,kN;rd为抗拔承载力抗力分项系数,取1;U 为内护筒截面外周长,为23.55 m;ξ 为折减系数,取1;qfi为护筒外周第i 层土的极限阻力标准值,第1~3 层分别为55 kPa、125 kPa、160 kPa;li为护筒穿过第i层土的长度,第1~3 层分别为5.5 m、2 m、4 m;G 为护筒重力,为5 300 kN。

选择工程桩顶部为支撑点,在顶法兰上设置顶升梁并于其上等间距布置穿芯千斤顶和精轧螺纹钢等提升系统(图5)。在植桩完成且一期高强灌浆料固结后依次进行二级和一级护筒的步进顶升工作,当护筒彻底松开后由浮吊回收放至运输船上。

图5 护筒回收图Fig.5 Drawing of casing recovery

8 结语

大直径嵌岩单桩钻孔是一项风险高难度大的综合作业,结合工程实际对施工过程中的关键工艺技术如平台设计、钻机选型、护筒设计、塌孔防护及护筒回收等内容进行了探讨,指出了一些关键问题并给出了参考解决方案。经实际施工验证,本工艺经济合理、具有非常高可行性和操作性,对推动海上风电大直径嵌岩单桩钻孔技术的发展具有重要意义。