基于机器视觉的胶合板芯板缺陷检测系统设计基于机器视觉的胶合板芯板缺陷检测系统设计

2021-11-04郭红英

郭红英

(漳州职业技术学院 福建漳州 363000)

胶合板是将多层芯板经涂胶、热压而成的一种人造板板材,以形成硬度较高、强度较强、质地均匀的合成板,其原材料品质各异,纹理复杂多变,因部分芯板会存在缺陷,如虫洞、树脂、裂纹、腐烂等,胶合前,需要对芯板进行筛选分级,否则会造成胶合板表面碳化使产品质量不佳[1-4]。为保证成品质量,通常需要对缺陷部位进行涂胶、刮腻处理使胶合板表面平整[5-6]。一般对胶合板芯板检测均通过人工的方式,这种方式的判断标准存在人为主观性,检测效率低。由于人眼视觉疲劳,容易出现将不良品检测为良品的现象,检测出来的芯板质量参差不齐。通过人工的方式对芯板进行上料,效率较低,增加了工作人员的劳动强度[7]。针对这些情况,为克服现有技术的缺陷,设计了一种胶合板用板薄片表面识别检测装置,可有效地解决以上问题。

1 检测系统的机械设计

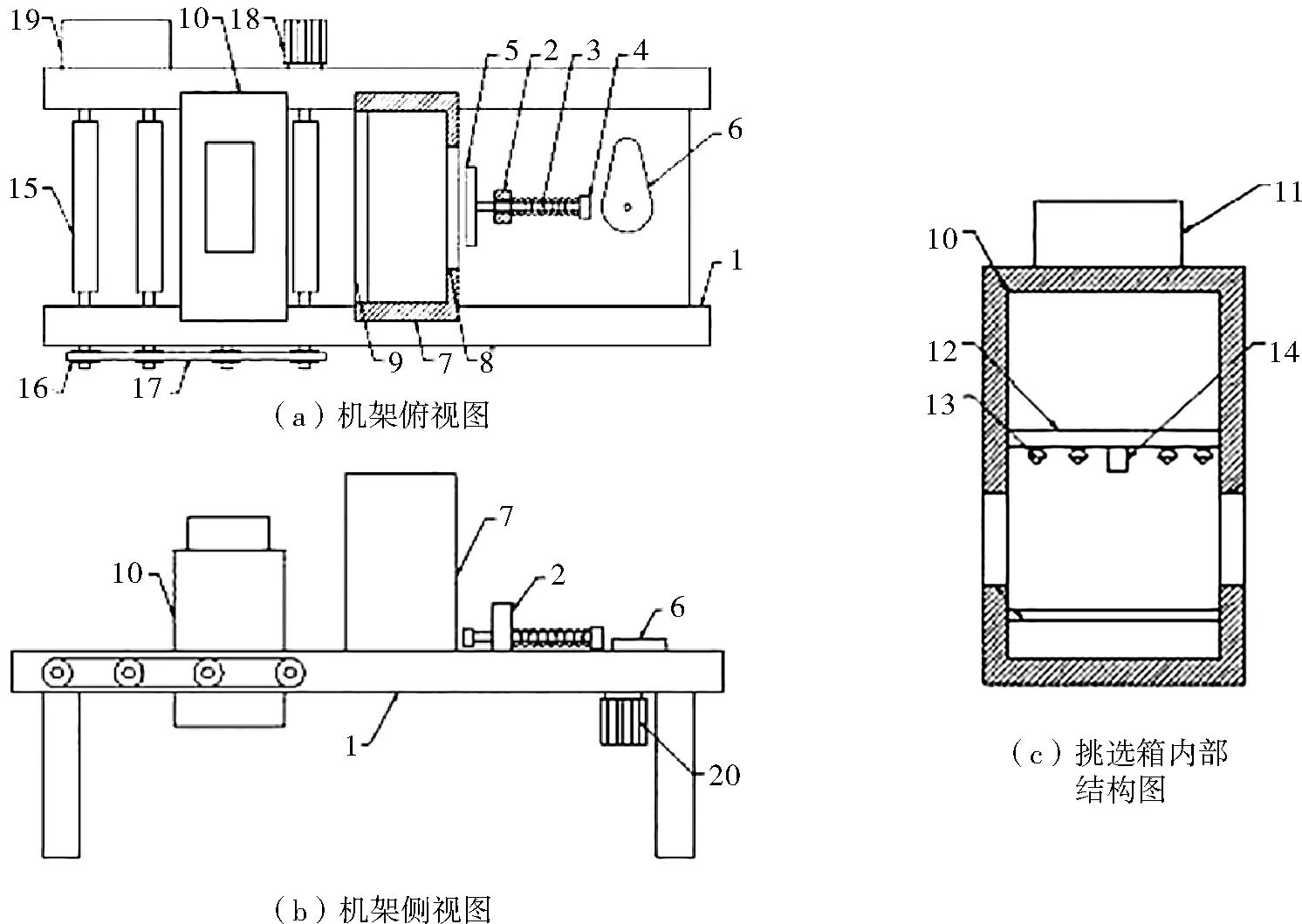

胶合板芯板表面识别检测装置如图1(a)(b)所示,检测机架顶端的一侧固定安装有推动装置,推动装置包括固定柱、连接杆、压块、推板和凸轮、储料箱、挑选箱等。固定柱中部开设的第一圆孔与连接杆的中部穿插连接,推板通过连接杆与压块固定连接,且连接杆一端的中部套接伸缩弹簧,凸轮位于靠近压块的一端,凸轮与第二电动机的输出轴固定连接,第二电动机固定安装于机架底端一侧的外壁,机架的中部固定安装挑选箱和储料箱,挑选箱内部上方安装板底端的两侧等距安装有若干个条形灯,安装板底端的中部固定安装相机,如图1(c)所示。封闭式的挑选箱可以避免外界光线变化的干扰,稳定图像拍摄采集环境,加速后期图像特征提取。

1.机架;2.固定柱;3.连接杆;4.压块;5.推板;6.凸轮;7.储料箱;8.第一条形开口;9.第二条形开口;10.挑选箱;11.控制箱;12.第一安装板;13.光源;14.相机;15.转辊;16.齿轮;17.链条;18.第一电动机;19.侧推装置;20.第二电动机。图1 机械设计结构

2 光源及相机选择

光源的选择至关重要,合适的光源可以使图像的目标特征更加突出,机器视觉常用光源有荧光光源、金属卤素光源、红外光源等[8]。考虑胶合板芯板的纹理颜色偏黄,缺陷部位如死节、树皮都呈暗色。荧光灯的显色指数较高,光效强,因而选择三基色条形荧光灯可以调节光源三基色比例,提高图像对比度,突出缺陷特征[9]。相机是视觉图像采集的核心部件,为检测项目选择合适的相机需要考虑的因素有:相机分辨率、帧率、像元尺寸等。根据感光芯片的不同,工业相机主要有CCD(Charge coupled Device)相机与COMS(Complementary Metal-Oxide Semiconductor)相机两种。相较于COMS相机,CCD相机的成像质量更好、解析度更高,但成本及功耗也较高[9-11]。考虑到胶合板芯板表面缺陷所检测的内容对图像质量的要求较高,主要有:毛刺、树皮、树节(包括活节和死节),故选择CCD相机,又因为芯板毛刺缺陷通常与芯板纹理同向,且芯板的规格固定、表面积较大,选用线扫相机可以更好更全面地采集到胶合板芯板的表面特征信息。待测胶合板芯板最大宽值w为1220 mm,最小的缺陷尺寸γ约为0.2 mm,每行所需像素值为:

(1)

因此,选择分辨率为8 k,行频为2.5~33.7 kHz的CCD相机便可满足要求。

3 胶合板图像采集及处理算法

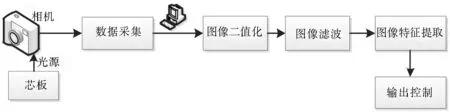

CCD线扫相机与DMA(Direct Memory Access)缓冲高速图像采集卡相配合,实现在线实时采集处理,工作流程如图2所示。

图2 工作流程

由于图像具有局部连续性,相邻像素之间的灰度值较为接近,而当有噪声存在时,噪声点处存在数值突变,平均模板的滤波可使数字图像中的噪声点灰度值得到修正,但同时图像也变得模糊,当模板增大时,图像细节也将难以辨识,即滤波模板的尺寸直接影响图像的细节。本文采用高斯模板滤波,其分布函数呈正态分布,使得邻近像素权重较高,距离较远的像素权重较低,克服了均值平滑滤波对模块内像素一视同仁的弱点,其二维函数如公式(2),其均值为0,方差为σ2。

(2)

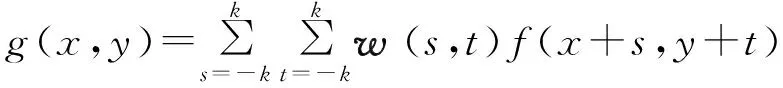

因此建立一个(2k+1)×(2k+1)的矩阵M,使得原点位于模板的中心点位置(k,k),(i,j)位置处的元素值由公式(3)计算所得,式中k,i,j均为整数值,对应矩阵M的行列位置。

(3)

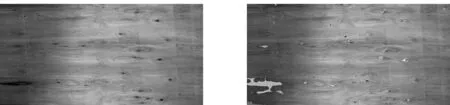

M矩阵经过归一化处理后得到高斯模板w(s,t),s、t为奇数正整数,对应高斯模板矩阵w的行列数(如:3、5、7),图像f(x,y)高斯滤波后得图像g(x,y),其缺陷细节能被较好地保留下来,如图3所示。公式(4)中x,y取整数值,其为图像的像素坐标。

(4)

(a)芯板滤波前 (b) 高斯平滑滤波后图3 图像滤波效果对比

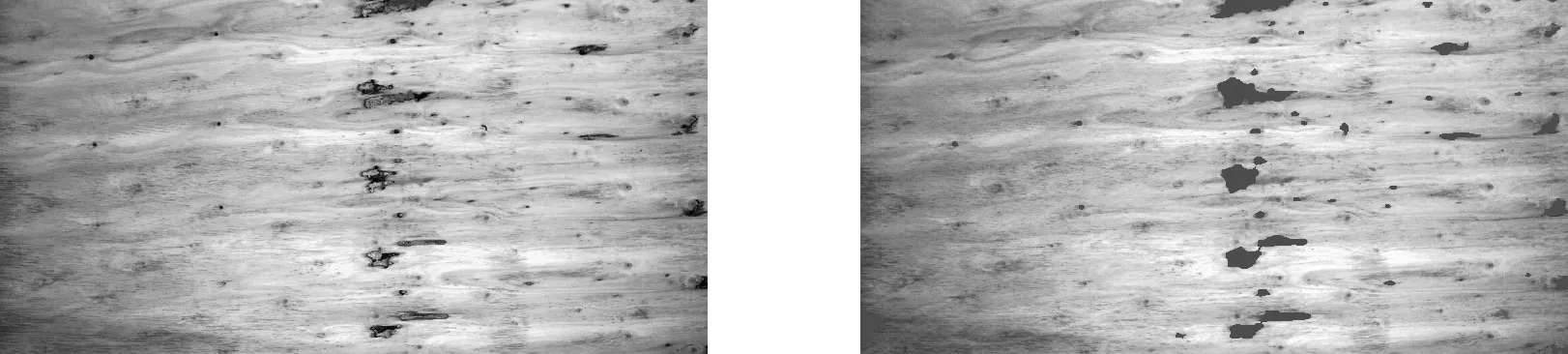

图像边缘提取算法主要有 Canny、Prewitt、Roberts等[12]。对滤波后的图像采用3×3掩模矩阵的sobel边缘算子进行检测,结果如图4所示,芯板的边缘信息丰富,死结、树皮、孔洞及大毛刺的边缘较为明显,而正常的纹理及允许范围内小缺陷(如活节、小毛刺)的边缘较弱,采用灰度值特征便可将缺陷边缘提取出,如图5(a)。由于噪声和光照的不均衡,边缘点往往不连续,为进一步提取有效的缺陷边缘,经灰度阈值提取后对边缘图像先进行闭运算再做缺陷区域分割,对分割区域进行面积筛选,提取影响板材品质的缺陷区阈,结果如图5(b)所示。

(a)边缘检测结果图

(b)边缘检测局部放大图图4 sobel算子检测结果

(a)灰度特征提取 (b) 面积特征提取图5 缺陷特征提取

4 实验测试

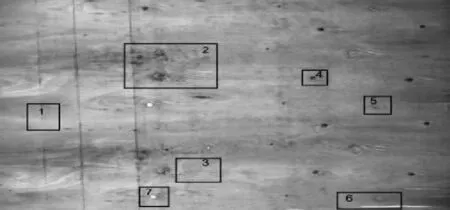

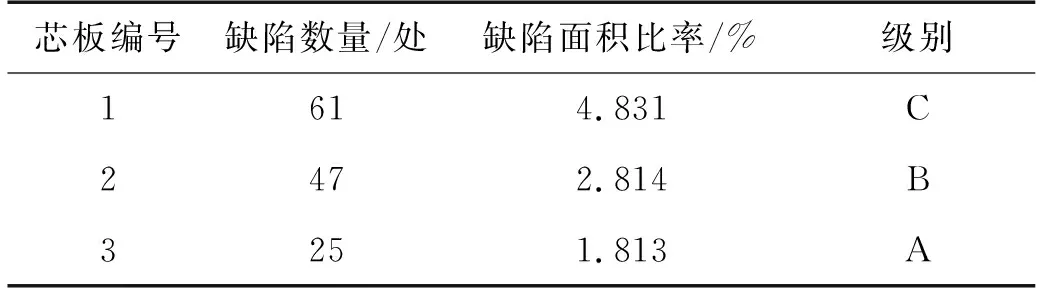

试验芯板选用缺陷丰富的板材,尺寸大小为1200 mm×800 mm。图6(a)中部位1为正常纹理,部位2为正常的活节,部位3~7的缺陷分别是树皮、毛刺、死节、裂边、孔洞,其检测结果如图6(b)所示,芯板的主要缺陷特征均能被检测出来。图6(c)的主要缺陷是树皮及小区域的死结,检测结果如图6(d)所示。图6(e)的主要缺陷是死结及少数的树皮,检测结果如图6(f)所示。分别对三种芯板的缺陷检测结果进行面积统计,按缺陷统计的总面积比率值判定芯板的质量级别,结果如表1。从检测效果可知,各芯板纹理复杂度不一,所含缺陷种类也不同,经滤波处理后纹理被平滑模糊但其缺陷细节都能较好地保留下来,经灰度阈值及面积阈值分割后,影响品质的缺陷都能被提取出来,同时可实时记录检测数据,将分级依据数字化,修改分级阈值便可进一步细化或是更改分级数量,使得筛选分级更加客观准确。

(a)待测芯板1

(b) 检测结果1

(c)待测芯板2 (d)检测结果2

(e)待测芯板3 (f)检测结果3图6 测试结果

表1 分级结果

5 结语

此设计目标是将整套系统集成到芯板的加工生产环节,令整个系统能够在芯板的生产现场对木板上的缺陷进行实时检测、定位,并附带质量跟踪系统。此前依靠传统的人工视觉对缺陷进行分析判断存在主观性强、判断效率低的不足,而且,胶合板加工厂的工作环境特点是机器运转嘈杂、粉尘大、胶水味刺鼻,整体环境恶劣不利于人员长期劳作。该系统利用机器视觉的分析判断,使判断效率更高,判断结果更准确,将员工从恶劣环境中解放出来的同时大大降低了人工管理成本。