试车台液压负载模拟技术研究与应用

2021-11-02李洪雷张帅高巍孙家超

李洪雷 张帅 高巍 孙家超

摘要:航空发动机在保证为飞机提供足够推力的前提下,需带动安装在发动机飞附机匣上的液压泵高速转动,保证飞机液压系统的工作需求。为了检查飞机液压负载对发动机工作稳定性和性能特性的影响,航空发动机整机试车需要通过液压负载功率提取试验。液压负载模拟系统是这种试验的核心设备,用于试验过程中,模拟飞机液压子系统负载对发动机的功率提取。随着型号研制的逐步深化,液压负载试验载荷普由小流量、低幅值、低频率变化提升为大流量、大幅值、高频率变化。原有液压负载模拟系统不再适用于新的液压负载试验,液压负载试验技术亟需引入新技术更新换代。

关键词:航空发动机,功率提取,液压负载试验技术

1 液压负载功率提取试验技术概述

液压负载功率提取试验主要是利用飞附上挂载的液压泵与液压负载模拟系统相配合,将发动机的部分功率提取并消耗掉,并在此过程中检查功率提取对发动机的结构、性能及工作稳定性影响的试验。由于飞附上挂载的液压泵是恒压柱塞泵,其输出压力保持不变,所以液压负载功率提取试验中功率以液压泵的输出流量计量。

液压负载模拟系统是液压负载功率提取试验中的核心试验设备,它主要功能有以下几点:

a)为发动机挂载的液压泵提供符合液压泵进口技术要求的液压油;

b)通过变换液压泵出口不同的流通面积,模拟飞机液压功能子系统所需的流量压力曲线,即实现液压负载功率提取试验载荷图谱;

c)对液压泵进、出口及壳体回油口的液压油压力、流量、温度参数进行精确测量,并将测量数据保存供数据分析用;

d)保障试验安全,在系统超压时应急卸荷。

2 传统液压负载模拟系统原理及结构简析

早期的液压负载模拟系统采用多路不同流通面积的节流咀并联结构,每条支路反装液控单向阀作为支路“开关”。在试验中通过“开通”不同节流支路,实现液压负载功率提取试验载荷谱。

在近几年的液压负载功率提取试验过程中,我们还发现传统液压负载模拟系统有以下不足:

1) 大流量状态液压泵进口压力摆动;

2) 液压系统工作时有“异响”产生。

以上问题都要在新型液压负载模拟系统的设计中进行优化并解决。

3 新型液压负载模拟系统设计

3.1 流量调节方式选定

传统液压负载模拟试验系统虽能实现载荷谱要求的流量调节,但只能在有限的流量“档位”上切换,无法实现流量的“无级”调节,在试验中一旦发生节流咀流量特性变化,就需要终止试验,重新更换符合载荷谱要求的节流咀。这造成了试验资源的浪费,也影响了型号研制进度。如果将固定节流咀更换为远程控制连续可变节流咀,就可以避免终止试验更换节流咀的情况。但由于液压泵出口压力过高、我国液压技术落后等因素,传统液压负载模拟系统未能使用可变节流咀流量调节方案。随着我国液压技术的不断发展,高压力工况下液压系统流量无级调节产品终于实现了广泛应用。电液比例阀就是这类产品的杰出代表。

电液比例阀通过比例电磁铁完成电气-机械转换,将激励电流转化为阀芯的位移,通过改变电液比例阀阀芯的流通面积达到调节液压系统流量的目的。当系统流量较大时还可引入先导阀,比例电磁铁控制先导阀阀芯,先导阀再控制主阀芯以达到大区间流量调节的目的。

由以上论述可以看出,电液比例阀可实现高工作压力液压系统流量的无级调节,是液压负载模拟系統的最佳流量调节方式。

3.2 供油系统设计

纵观全国研制的各型发动机液压负载功率提取试验技术要求,液压泵出口最高压力为31.5Mpa,流量最高为270L/min。

根据流体连续原理,液压泵进口流量与液压泵出口流量变化规律一致。大幅值、高频率的流量变化造成液压泵进口压力波动(图2 )。这时液压泵进口油液来不及填充泵腔,形成局部真空,油液内溶解的气体会大量析出、游离成气泡,随泵运转至高压油区后被击破,迅速缩小,溶解消失。这就是管路内出现气塞现象,引起系统“异响”的原因。气塞现象会使液压泵工作处于不稳定状态,造成液压元件磨损,油液污染等不良后果,必须利用技术手段对其处理,减小其危害,延长液压负载模拟系统使用寿命。

在设计过程中,首先将原系统中闭式气压增压供油方式改为开式油箱、油泵增压方式,并加装油气分离器,从油箱结构上降低液压油内气体溶解量;液压泵进口压力波动主要由于供油流速变化过快,液压油粘度较高,二者共同作用,导致液压泵进口产生压力波动。以最大流量270L/min为计算参数,对原系统各管道液压油流速进行计算,并对照液压油供油管道推荐流速进行优化设计。另外,在试车台距离液压泵入口较近处加装了大容量稳压补油罐,可在流量突变时维持液压泵进口油压稳定。

对比优化设计前后液压泵进口压力-时间曲线,压力波动由原来的10秒左右变为6秒左右,震荡频率明显下降,液压泵进口工况有了显著的改善,与此同时,液压系统的“异响”问题也得以解决。

3.3 流量调节单元设计

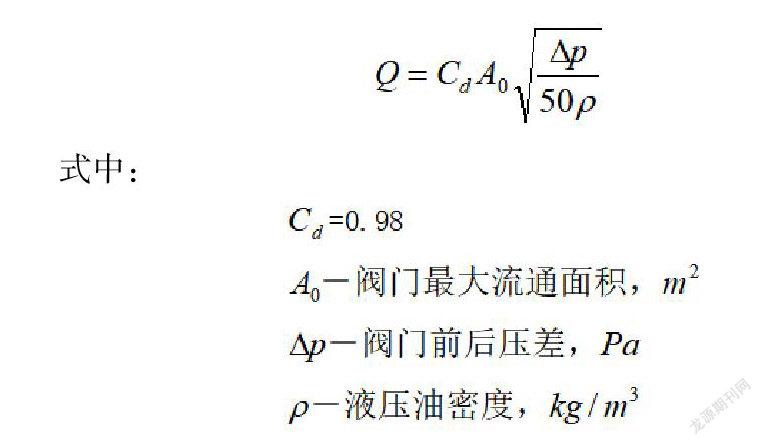

流量调节单元的核心部件是电液比例阀。液压功率负载模拟系统的最大工作压力为31.5Mpa,其流量范围为0~270L/min,跨越如此巨大范围的流量,还要确保流量调节的精确性,仅靠1台大流通能力的电液比例阀是无法完成的。为了兼顾流量调节精度及流量调节范围,采用电液比例阀、手动节流阀并联构成流量调节单元。电液比例阀的最大流量与其前后压差、阀芯面积有关。三者关系遵循下列公式:

经计算,当电液比例阀前后压差为28Mpa,系统最大流量335L/min时,大电液比例阀通径约为16mm。选用意大利阿托斯公司生产的电液比例流量阀。此阀在0~50L/min区间电液比例阀输入信号与流量线性度较差,属不可用区间,剩余流量调节区间线性度良好,可供正常使用。结合典型液压负载试验图谱一般50L/min以下流量多为长通流量,整个试验过程保持不变,可确定电液比例阀工作范围:电液比例阀负责50~270L/min流量调节,手动节流阀负责50L/min以下流量调节。

所选电液比例阀为二级先导阀。先导阀控制閥芯方式有两种,一种是取电液比例阀主阀前高压油为先导油配合比例电磁铁驱动主阀芯,另一种是用外控油源配合比例电磁铁驱动主阀芯。先导油控制方式管路结构简单,但流量控制品质易受比例阀前油压摆动影响,且其引出的先导油量也会影响液压泵流量计量的精度;外控油源控制方式虽然管路结构复杂,但控制油压可保持恒定,流经比例阀的流量控制品质可以保证,且不影响液压泵流量计量精度。所以采取外控油控制方式,显著提升液压负载模拟系统的流量控制响应速度及稳定性。

当压差为28MPa时,节流阀最大流量约为78L/min,可满足50L/min以内流量调节目标,并保有一定流量调整储备,供应急使用。

前文中已介绍过管道内液压油的流速过高在流量突变时会引起压力波动,这对流量调节会产生不利影响,所以需要合理选择液压泵后各管道通径。

3.4 液压系统设计小结

经过方针及实测数据可知,在液压泵出口流量转换时,电液比例阀后流量会产生波动,但波动不大;实际试验时由于柱塞泵自身特性、各液压元件特性及测量仪器误差等因素影响,流量波动幅值稍大,波动衰减时间较长。但与未改进前流量曲线相比,已有长足的进步,满足新型号试验技术要求。

4 液压负载模拟系统调试及应用

液压负载模拟系统调试以发动机联合调试为试验方法。发动机起动前先将系统供油泵、电液比例阀控制泵开启,将工业循环冷却水泵及水阀开启,电液比例阀开度调为100%,手动节流阀开度调为100%。发动机起动时整个液压负载模拟系统不从发动机提取功率。待发动机起动成功,运行至慢车状态时,关闭电液比例阀支路的液控单向阀,使液压泵输出的液压油全部从手动节流阀支路流通。观察流量计示数,同时调节节流阀开度,直至流量计示数为50L/min。

将发动机推至合适的状态(满足液压泵额定转速),将电液比例阀支路液控单向阀开启(此时电液比例阀开度应为100%),关闭调速阀支路的液控单向阀,调节电液比例阀开度,同时观察流量计示数,直至达到载荷谱要求流量时,记录与之对应的电液比例阀开度值。完成以上操作后,拉停发动机,在控制程序里加入“一键加载”程序,然后再次起动发动机至慢车,按“一键加载”按键进行加载,待加载程序运行完毕后运行数据回放软件对液压加载系统液压泵出口压力及系统流量进行数据分析。

5 发展方向及展望

随着科学技术的进步,未来的液压负载模拟系统一定会结合自动化操纵及智能化检测技术,实现试验图谱自动编程及自动运行,进一步降低试验操纵的人工干预,提升试验效率,降低试验操纵者的劳动强度。同时液压负载模拟系统还会具备故障自我诊断功能,在判读历次故障的数据后自动提取出故障征兆的特征信息,与其工作时实时数据进行对比并判断是否有故障征兆,并将其判定结果提供给试验操纵人员参考。

参考文献:

[1]陈鹤梅,某型航空轴承试验台液压加载系统研究,中南大学,2010年

[2]谭路遥,某型民用飞机液压原理试验系统设计及关键部件仿真分析研究,浙江大学,2014年

[3]董凯、曾红丰、张春峰,一种用于飞机地面试验台的液压加载系统以及加载方法,《土木工程学报》,2018年