格金干馏炉与铝甑干馏炉在煤热解焦油产率上的对比分析

2021-11-02宁树正舒新前张建强舒元峰黄少青

张 莉,宁树正,舒新前,张建强,邹 卓,舒元峰,黄少青,刘 亢,丁 恋

(1.中国煤炭地质总局勘查研究总院,北京 100039;2.中国矿业大学(北京),北京 100083)

0 引言

作为能源消费大国,我国以煤为主的能源结构在长时间内不会改变。因此,寻求煤炭资源的清洁高效利用,对保障我国能源安全意义重大。煤炭分质利用主要依赖于中低温热解技术,将煤炭样品在400~800℃隔绝空气加热,热解后生成固、液、气三相产物[1-4]。煤热解也称作煤的干馏,是指在隔绝空气或者惰性气氛下加热,使之分解成一种或多种物质的物理化学过程。热解产物填补了多种煤基产品,是提高煤炭产品附加值的主要途径之一[5-9]。本研究对比了格金干馏炉与铝甑干馏炉的结构、实验步骤、实验结果的差异,通过对条件差异的分析,提出影响焦油产率的主要因素。

1 格金干馏炉与铝甑干馏炉结构对比分析

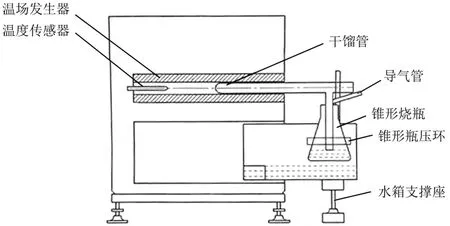

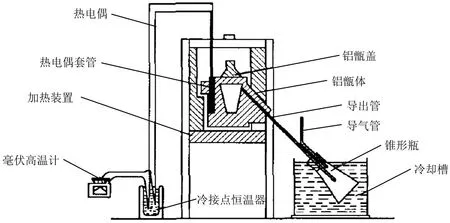

本研究采取的格金干馏炉与铝甑干馏炉结构如图1和2所示,格金干馏炉的主要由温场发生器、温度传感器、干馏管、导气管、锥形烧瓶、锥形瓶压环、水箱支撑座构成(图1)。铝甑干馏炉主要由热电偶、热电偶套管、加热装置、毫伏高温计、铝甑盖、铝甑体、导出管、导气管、锥形瓶、冷却槽构成(图2)。

图1 格金干馏炉示意图Figure 1 Schematic diagram of Gray-King gas retort

图2 铝甑干馏炉示意图Figure 2 Schematic diagram of aluminum gas retort

2 格金干馏炉与铝甑干馏炉实验步骤对比分析

本研究格金干馏实验于江苏地质矿产设计研究院完成,仪器型号为GDW-Q多功能低温干馏测试仪。铝甑干馏炉实验于中国矿业大学(北京)完成,仪器型号为HYLZ煤铝甑低温干馏炉。格金干馏炉的热解过程参照GB/T 1341—2007,铝甑干馏炉的热解过程参照GB/T 480—2010。

格金干馏炉主要实验过程是将20g样品研磨至0.2mm置于干馏管中,使样品平铺开,保证样品受热均匀,然后将原料置于发生器中(图1);铝甑干馏炉的主要实验过程是将20g样品研磨至0.2mm放入铝甑内(图2),根据设定格金干馏炉/铝甑干馏炉的升温速率、热解终温及终温停留时间,对煤样进行热解分析。

3 格金干馏炉与铝甑干馏炉焦油产率对比

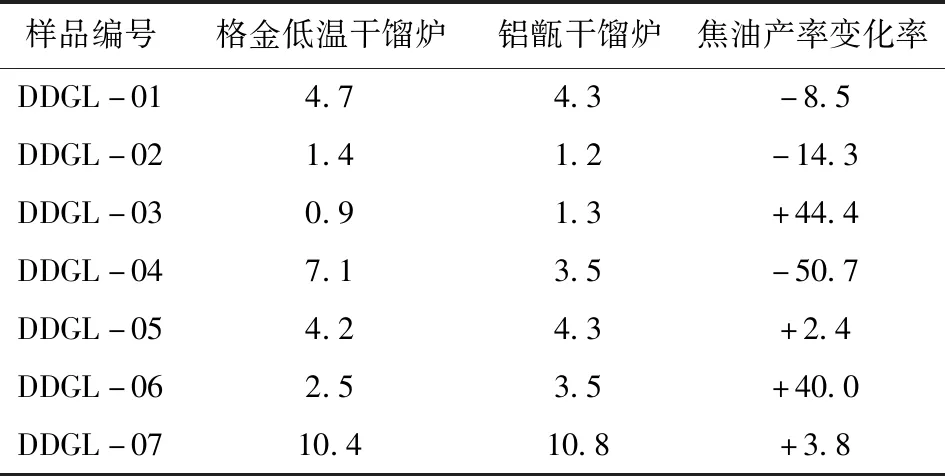

由格金干馏炉与铝甑干馏炉获得的焦油产率结果如表1所示,共DDGL-01至DDGL-07七组样品。两组实验结果分别相差-8.5%,-14.3%,+44.4%,-50.7%,+2.4%,+40.0%,+3.8%(正值和负值分别代表铝甑干馏炉相对于格金低温干馏炉实验结果的增加和减少),正负值(焦油产率升高与降低效率)界于-50.7%~+44.4%。

表1 格金低温干馏炉与格金干馏炉所获焦油产率对比Table 1 Comparison of tar yields from Gray-King low temperature gas retort and Gray-King gas retort %

4 格金干馏炉与铝甑干馏炉实验条件分析

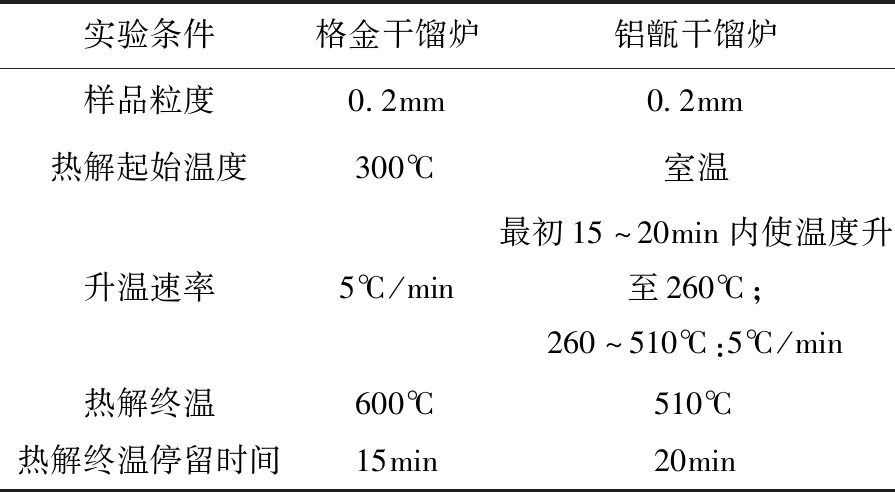

格金干馏炉的实验条件为:将20g煤样装入干馏管中置于格金低温干馏炉内,将格金干馏炉通电加热至300℃并保持此温度,自300℃起,以5℃/min的升温速率加热至600℃,并将此终温保持15min(表2)。

表2 格金干馏炉与铝甑干馏炉实验条件对比Table 2 Experimental conditions comparison between Gray-King gas retort and aluminum gas retort

铝甑干馏炉的实验条件为:将20g煤样放入铝甑内,自室温开始加热,在最初15~20min内使温度升至260℃,达到260℃后,将升温速率控制在5℃/min,加热至510℃,并将此终温保持20min。

5 影响焦油产率的因素分析

按照在煤热解过程中所发生的化学以及结构的变化,将热解煤过程分为三个不同的阶段[10-12]:第一阶段(室温至350~400℃)称为干燥脱气阶段:从一般室温到活泼的热分解温度(Td),对于大部分煤来说是在300℃左右。在这一阶段中,煤的表观形状和结构没有产生明显的变化。在120℃前主要进行的是脱水反应,并在 200℃左右基本脱除吸附在煤的表面和孔隙中的CH4、CO2、N2等气体。

第二阶段(Td~550℃)称为剧烈热分解阶段:这一阶段的最显著的特征是活泼分解,当煤热解过程进入这个阶段之后,大量的挥发物包括煤气和焦油等会生成和析出,此时发生的反应以解聚和分解反应为主。在 450℃左右时,焦油的析出的速率达到最大,此时芳香烃和长链脂肪烃作为主要成分构成了焦油,而在 450~550℃时,气体析出量达到最大,主要成分包括CO2、CO 以及 C2、C3类的脂肪烃气体。

第三阶段(550~1 000℃)称为热缩聚阶段:这一阶段又被称作二次脱气阶段,热缩聚反应伴随着这个阶段的进行。大量的交联键断裂反应在此阶段发生,挥发性组分主要是多种烃类气体、碳的氧化物和氢气,并且在逸出过程中,部分焦油发生裂解反应。

根据上文所述的实验条件,格金低温干馏炉与铝甑干馏炉在焦油产率在4%~5%和10%~11%的区间内两者测试结果相差不大(DDGL-01,DDGL-05,DDGL-07),平均相差4.9%。此外的四组数据相差均超过10%,甚至达到50.7%(DDGL-04),由此可见,热解的条件对于焦油产率的测定有一定的影响[13-15],主要影响因素包括:热解起始温度、升温速率、热解终温及热解终温停留时间。同时,格金干馏炉热解煤样时是通过将煤样平铺于干馏管内的方式,铝甑干馏炉热解煤样时是通过将煤样置于铝甑体内的方式,推测上述两种方式对于热解产生的焦油产率也存在一定的差异。

6 结论

1)格金干馏炉与铝甑干馏炉在结构上的区别主要是干馏管与铝甑体的差异,在进行热解时,格金干馏炉热解煤样是以平铺的形式放置于干馏管内,铝甑干馏炉热解是将煤样放置于铝甑体内,煤样放置的方式可能会导致测得焦油产率出现差异。

2)在同质量同粒度的前提下,热解实验条件对焦油产率的影响因素主要包括:热解起始温度、升温速率、热解终温及热解终温停留时间。

3)在碳达峰、碳中和背景下,煤炭资源的清洁高效利用,对保障我国能源安全意义重大。通过中低温热解技术实现煤炭的分质分级利用,仍需在热解方式上寻求最优实验条件。