宽厚板精轧机窜辊系统分析

2021-11-02陈龙,方威

陈 龙,方 威

(湖南湘潭钢铁有限公司,湖南 湘潭 411101)

四辊可逆精轧机是宽厚度轧制生产线的最主要设备,用于将展宽后的板坯轧制到成品厚度和长度的钢板[1]。精轧机由牌坊、主电机、主传动轴、上下工作辊系统、上下支撑辊系统、压下系统、AGC系统、导卫系统、机架辊、支撑辊平衡系统、弯辊系统及窜辊系统等组成。其中窜辊系统又是精轧机的重要部件之一,通常与弯辊系统一起使用,其使用好坏直接影响轧制后钢板的厚度均匀性及平直度[2]。某宽厚板厂窜辊油缸在使用过程中出现活塞杆断开的事故,初步分析为轧制轴向力过大导致,本文将对窜辊系统进行分析研究。

1 窜辊系统介绍

钢板在轧制过程中由于工作辊的弯曲弹性变形及弹性压扁等因素会导致辊缝形状的变化,导致钢板凸度[3]。弯辊就是用于减小钢板的凸度的,其布局见图1。

图1 弯辊系统

但弯辊也有其局限性,其弯辊力有上限,无法消除钢板的中部浪形,对钢板的厚度自动控制也会产生干扰[4]。所以通常除了弯辊系统外还会同时使用窜辊系统。而CVC轧制技术就是在此基础上发展而来的,CVC轧制技术是指工作辊可以沿轴线窜动,从而改善钢板的凸度。但由于CVC窜辊系统只能在没有轧钢的情况下预先调节,在轧制过程中是不能调节的,在实际使用过程中并不能保证轧制出良好的板形,因此通常情况下精轧上会带有弯辊系统,配合CVC窜辊系统一起调节工作辊的辊缝形状,从而改善钢板质量,参考图2。

图2 CVC窜辊系统

窜辊系统采用四个窜辊油缸,布置在换辊侧,上、下工作辊的入出口各一个窜辊油缸。窜辊油缸的活塞直径为280mm,活塞杆直径为180mm,窜辊行程为±150mm,加上工作辊的布置的±50mm,共有400mm的窜辊量。窜辊缸工作压力为25.5MPa,按此计算可以得出窜辊油缸推力为157吨,而拉力为64.9吨。

2 工作辊轴向力分析

窜辊油缸活塞杆除了要承受窜辊油缸的推力和拉力外,还会承受轧CVC轧制过程中的工作辊轴向窜动力,因此有必要对工作辊轴向力进行分析。工作辊受力图见图3,工作辊轴向力产生的原因主要为:工作辊轴线水平交叉和竖直交叉、传动万向轴产生的周期性周向力。其中工作辊水平交叉和竖直交叉是轴向力过大的主要原因,而交叉的主要原因是牌坊窗口磨损导致的间隙过大造成的。根据1978年美国提出的工作辊轴向力取决于轧制力P和交叉角θ。当工作辊装配的零部件制造装配良好且牌坊窗口尺寸合适时,轴向力Ft约为轧制力P的0.5%~1%,如果工作辊交叉,工作辊的轴向力Ft约为轧制力P的5%[5]。轴向力FT的计算经验公式为:FT=K×P,上式中:P——轧制力;K——轴向力系数,,θ——工作辊水平交叉角;r——压下率;f——轧制摩擦系数。显然当θ=0时,K=1,FT=0,随着θ的增加轴向力也随之增加。

图3 工作辊受力图

实际应用过程中由于牌坊安装耐磨板部位的磨损及耐磨板本身的磨损,在磨损严重时总磨损量接近于10mm,而两个轴承座间距为6905mm。因此交叉角θ=arctan(10/6905)=0.083°。根据黄传清博士[6]的研究认为轴向力系数在交叉角在0.083°时约为0.07,参考图4。该精轧机设计轧制力为10000吨,通过对轧机监测系统历史信号的追溯可见轧制力一般在2500吨~6000吨之间的次数较多,见图5,本文按8000吨轧制力进行计算。因此轴向力:FT=K×P=0.07×8000t=560t。轴向力主要由支撑辊的摩擦阻力承受,但极端情况下窜辊钩头也会承受轴向力部分分力的冲击力作用。

图4 轴向力与交叉角的关系

图5 轧制力监控数据

3 窜辊油缸活塞杆钩头有限元分析

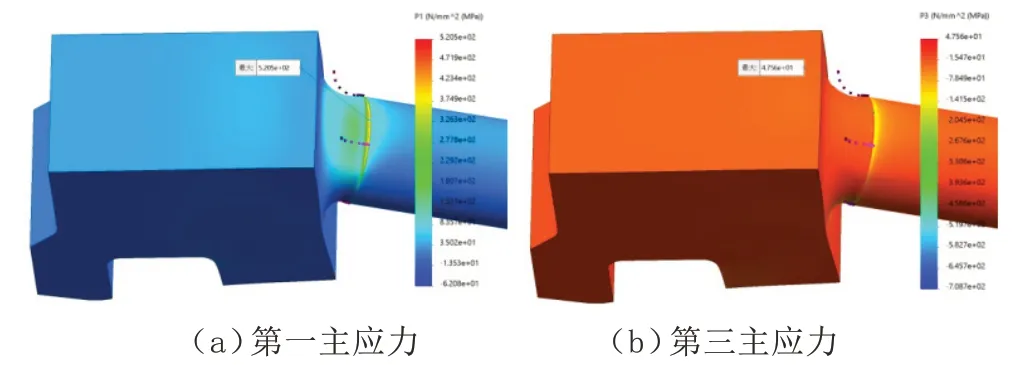

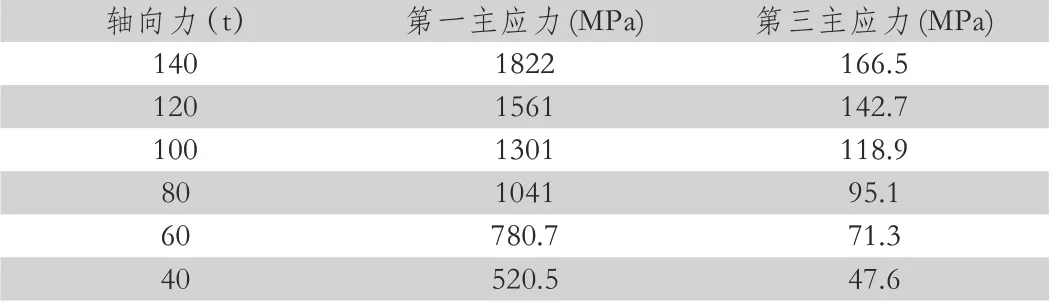

为了了解窜辊油缸活塞杆钩头的承载极限,本文采用有限元分析对窜辊油缸活塞杆钩头的能力进行分析计算。活塞杆钩头采用整体锻造法制造而成,为了节省计算时间仅单独对活塞杆钩头进行分析而不采用装配体模式分析,将钩头上的垫板去除,对计算结果影响不大的活塞杆钩头上的特征去除并建立简化模型。钩头材料选用42CrMo,抗拉强度σb=1080MPa,σs=930MPa。在有限元分析前应对模型进行初步处理,对活塞杆靠活塞处进行固定约束,对活塞杆杆体进行圆柱圆径向位移为零约束,钩头靠传动侧方向与工作辊轴承座接触面处施加压力。采用六面体单元对活塞杆划分网格并对钩头卡槽内两个R圆角及杆体与钩头的轴颈R圆角处细划网格,单元尺度为2mm。共划分431697个节点和289812个单元,单元平均尺度为30.9mm,最小尺度为2mm。将施加载荷从140t按每次递减20t至到40t进行变化分次进行加载,以40t载荷为例得到图6的主应力云图,应力最大处为活塞杆钩头轴颈R圆角,反应出活塞杆钩头在薄弱点在此,与事故发生时的断裂部位相吻合。此外加载处与油缸轴线有较大偏离,存在力矩情况,此类设计有较大缺陷。(a)显示为第一主应力,大小为520.5MPa,(b)显示为第三主应力,大小为47.6MPa,是处于三向拉应力状态,应以第一主应力进行校核。将每次计算结果统计到表1,从表中可见当假定轴向力由四个窜辊缸活塞杆平均承受时其最大第一主应力为1822MPa,大幅超过材料本身抗拉强度。此外随着施加的载荷逐渐变小时,相应的第一主应力也相应减小。

图6 活塞杆钩头主应力云图

表1 不同轴向力下的活塞杆钩头轴颈R圆角处应力水平

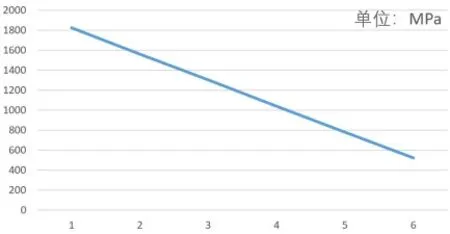

将表1数据形成图7的第一主应力与轴向力关系曲线,可见其曲线呈直线变化,其斜率约为13MPa/t,根据线性原则大约在71.54t载荷时达到材料的屈服强度。

图7 第一主应力随载荷变化曲线

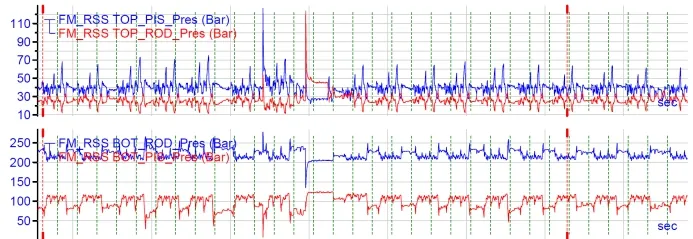

以71.54t作为窜辊油缸的载荷反推杆侧的液压压力约为198bar,该压力低于最大工作压力。图8反应了在轧制薄板时的窜辊油缸压力曲线,蓝色代表的是活塞侧压力曲线,红色代表的是杆侧压力曲线。轧制薄板时的轧制力通常较大,从曲线中可以看出仅在窜辊缸动作时杆侧压力较高,而在正常轧制时数据较低。且上、下窜辊的压力在正常轧制时并不一致,下窜辊偏高,但未达到上面计算的198bar压力,监控曲线对应的轧机牌坊窗口尺寸良好,但从曲线上看窜辊缸仍承受了一部分轴向力,也间接表明了轴向力主要由支撑辊摩擦力承受的结论。

图8 窜辊油缸监控压力曲线

4 结语

本文以某宽厚板厂精轧机窜辊系统为研究对象,针对使用情况及事故情况分析了窜辊系统及工作辊轴向力,并对窜辊油缸活塞杆钩头进行了有限元分析,本文得出如下结论:①工作辊轴向力与轧机牌坊窗口间隙导致的辊系交叉有较大关系,目前对轴向力研究的相关文献较多,但大多结论公式仍仅只能用于参考,与实验检测数据仍有一定偏差。②轴向力主要由支撑摩擦力承受,而窜辊系统也承担了一部分轴向力,但在牌坊窗口尺寸良好的情况下相对安全,实际应用中应注意牌坊窗口尺寸的变化以便于及时修复。③窜辊油缸活塞杆钩头的薄弱点在钩头与杆体的轴颈R圆角处,此处应力较大,原因是载荷部位与油缸轴线有较大偏离而形成力矩,设计中应尽量避免此类情况,另外应加强对R圆角处的探伤,提前发现裂纹以避免事故发生。④在实际应用中对窜辊油缸轧制时的压力曲线的变化趋势进行监控非常有必要,可提前发现隐患以避免事故。⑤该设计结构中窜辊油缸尺寸偏小,且活塞杆钩头处受力部位与油缸有较大偏离,对油缸受力不利,应加以改造。