某钢铁公司氧化铁皮压球工艺设计技术特点

2021-11-02刘建朋

刘建朋

(唐钢国际工程技术股份有限公司,河北 唐山 063000)

在连铸机拉钢和钢坯轧制过程中,铁元素和空气中氧经化学反应,常会在铸坯和轧材表面形成大量的氧化铁皮[1]。氧化铁皮的综合全铁含量TFe≥62%,回收利用价值极高,大多数钢厂将氧化铁皮返回烧结工艺参加配料,重新再走一遍还原工艺[2]。此压球生产线对钢铁冶炼产生的氧化铁皮、钢渣等固体废弃物进行加工处理,生产的铁皮球可以投入转炉代替部分废钢使用,具有化渣、调温的作用,可节能降耗,降低炼钢成本。

1 项目概况

某钢铁公司拟建设1条处理能力为13万吨/年氧化铁皮球生产线,年工作时间300天。将连铸、轧钢系统产生氧化铁皮,通过汽车运至新建压球生产线厂房内,年供应总量10万吨;厂区内产生的冶炼钢渣,经处理分级后将小于8mm的渣粒,通过汽车运输至存储区域,年需求总量2.5万吨;外购专利粘结剂通过汽车运输至存储区域,年需求总量0.25万吨。成品铁皮球通过汽车运至炼钢车间,以实现资源高效利用,降低炼钢工序成本。

2 主要工艺流程技术特点

2.1 工艺技术特点

(1)本生产线的设计是在消化、吸收国内外先进经验的基础上,参考鞍钢、宣钢、太钢不锈钢等同类压球生产的生产实践经验,结合钢厂自身具体情况而设计的,设计中采用了很多行之有效的技术措施和先进的设备。

(2)此生产工艺流程全面且复杂,包括原料的接受、存储、烘干、压球、筛分以及成品铁皮压球的烘干、存储和外送,并对所有除尘系统的除尘灰回用以及公辅等设施。所有设施全部布置在现有厂区有限区域内,实现了工艺流程紧凑、顺畅,成品输出落差小,返矿率低等特点。

(3)极大利用竖向布置,减少占地空间、环保效果好。①所有设施建设在一个封闭厂房内,成品出厂设汽车洗车台,保证厂区干净卫生。②双轴螺旋搅拌机与强力混合机布置在同一厂房内,充分利用空间,节省平面位置,节省了工程投资。③生球筛分室与混合室紧邻布置,筛下物能直接返回压球室进料皮带,减少通廊长度及占地空间。

2.2 工艺流程

氧化铁皮为主要原料,氧化铁皮球生产线邻于车间建设,便于原料接收和成品输送。成品氧化铁皮球为椭圆形,粒度30mm~50mm,干燥后冷态强度>800N/球,水分≤1.0%,TFe≥50%。

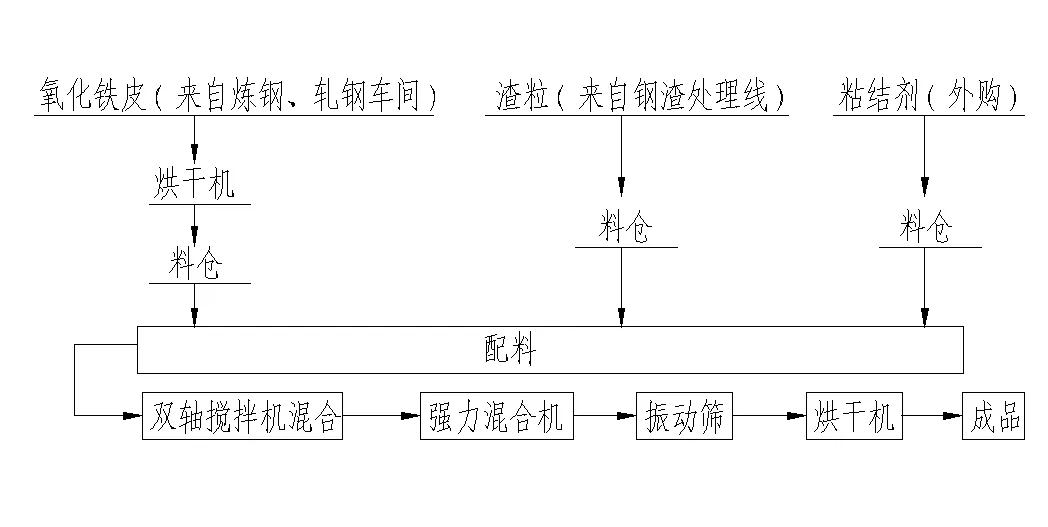

生产线由氧化铁皮接收料仓、氧化铁皮烘干室、原料配料室、混合室、压球室、生球筛分室、成品烘干、成品存储及皮带机运输系统、转运站等生产单元组成。工艺流程图如下。

图1 工艺流程图

2.3 原料存储

氧化铁皮来自连铸和轧钢车间,由自卸车运输至压球生产线原料存储区堆存,可用铲车上料进入烘干上料地仓或直接卸至氧化铁皮接收料仓存储。接收地仓设置2个料斗,料斗下设卸料闸门,氧化铁皮通过皮带机转运至氧化铁皮烘干室。

渣粒:渣粒来自厂区内已有钢渣处理线,由自卸车运输运至原料区堆存,也可用铲车上料进入原料配料室料仓。

粘结剂:外购袋装专利产品,由汽车运到原料区堆存,采用破袋机、上料斗提将粘结剂存入配料室缓冲斗,缓冲斗下设螺旋输送机,按比例参加配料。

2.4 氧化铁皮烘干

铲车或自卸车将直接运来的氧化铁皮卸入烘干上料地仓,经皮带运输至烘干机烘干,烘干后含水量均匀的原料经皮带转运进入原料配料室料仓。

主要设备:烘干机1台,总配电功率~45kW,外形尺寸:φ1800mm×16000mm,烘干产量≥20t/h,初水份10%~12%,终水份小于4%~6%。配套热风系统,燃气介质为高炉煤气。

2.5 原料配料

原料配料室设置4个料仓,2个仓用于存储烘干后的氧化铁皮,1个仓用于存储渣粒,1个仓用于存储粘结剂。料仓配置仓壁振动器,仓下口设电液动闸板阀,氧化铁皮、渣粒经仓下电子皮带秤称量后落至输送皮带机上,同时粘结剂经螺旋计量秤计量后落至同一条输送皮带机上,送至混合工序。

2.6 双轴搅拌、强力混合

根据各种原料比例不同和含水量的不同,原料进入双轴螺旋搅拌机时,可根据生产需求加入少量新水,进行初步混合搅拌。为使原料混合的更均匀,双轴螺旋搅拌机后由强力搅拌机进一步搅拌均匀。

主要设备:①双轴搅拌混合机1台,用于物料初次混匀,总配电功率30kW,搅拌能力≥20t/h;②强力搅拌混合机1台,用于物料二次混匀,总配电功率45kW,搅拌能力≥20t/h。

2.7 压球

经两次混匀后的原料经皮带机输送至双辊压球机上方的缓冲仓,缓冲仓配置仓壁振动器,仓下口设电液动闸板阀,原料经双辊压球机挤压成粒度约40mm左右的铁皮球。

主要设备:双辊压球机2台(一用一备),配电功率100kW/台,压辊直径/宽度φ850/460mm,压球粒度30mm~50mm,处理能力~20t/h,压辊材质为42CrMo整体锻造,配套液压系统。

压球机作为生产线核心设备,通过电机、联轴器、主动轴、开式齿轮传动系,保证两滚轴同步(等速反向)运动,合格配比的原料经定量设备均匀地进入成型料斗,使物料的单位成型压力由小变大,在对辊中心连线处成型压力达到最大值,当物料过中心线后,成型压力迅速变小使物料进入脱球状态,顺利脱球。

2.8 筛分

铁皮球由皮带机从压球室送至筛分室,30mm以上合格粒度的铁皮球进入成品链板烘干机。筛下物经链板给料机返回压球机再次进行压球处理。

主要设备:环保封闭式振动筛1台,电机功率8kW,处理能力20t/h。

2.9 成品烘干

经筛分合格的铁皮球用皮带机运至烘干机,烘干后的铁皮球含水量小于1%,烘干机下部出灰由出灰链板机送至缓存斗,定期收集送至原料存储区。成品用皮带机提升外运或落地存储。

主要设备:成品烘干机,采用链板烘干机1台,总配电功率33.5kW,烘干产量≥20t/h,烘干球状初水份6%~7%,终水份小于1%,烘干介质为高炉煤气,配套热风系统。

2.10 成品储存

烘干后的成品铁皮球经皮带提升到一定高度,可用汽车直接接走运至转炉炼钢车间参与炼钢生产,或落地存储于成品区。成品存储区域储量约1000t,堆高2.5m。

3 辅助配置说明

3.1 除尘设施

本生产线烟尘污染物排放浓度≤10mg/Nm3,岗位粉尘浓度8mg/Nm³。共设置原料除尘系统和成品除尘系统两大系统,所有除尘系统均采用集尘罩捕集含尘气体,选用低压脉冲高效布袋除尘器。

3.2 给排水设施

车间给排水系统主要内容为:除尘器引风机循环冷却水、原料储存区排水、上料地仓排水、区域内的给排水管网;项目所需的生产消防水、生活水、生产生活排水、雨水等均与厂区车间周边的相应管线相接。

3.3 动力设施

为满足生产各工序要求,动力设施包括高炉煤气、压缩空气、氮气等介质的供应。

(1)高炉煤气供应。原料烘干系统及成品烘干仓共需高炉煤气约8000Nm3/h,在气源接点处设切断阀组及流量计量装置,架空敷设至2个煤气用户,在煤气用户前分别设切断阀组。

(2)压缩空气供应。车间内共设6处压空吹扫点,厂房外共设2套除尘器。压缩空气总管在气源接入点处设切断阀及流量计量装置,架空敷设至各用气点,在用户前分别设切断阀。

(3)氮气供应。为满足煤气管道吹扫要求,敷设一根DN100的氮气管道,在气源接入点处设切断阀及流量计量装置,分支管道由总管引至各吹扫点。

3.4 电力设施

氧化铁皮压球工艺及其相关配套设施的低压供配电、电气传动、照明、电气室、电缆敷设及防雷接地等进行合理布局,总装机容量1140kW,有功功率Pjs=943kW,无功功率Qjs=382kvar,无功补偿Qc=350kvar,视在功率Sjs=1017kVA,功率因数COSφ=0.92。

3.5 仪表检测、自动控制、通讯设施

(1)仪表检测:主要包括厂房内CO浓度检测,能源计量及除尘器相关检测。

(2)控制系统:采用PLC控制系统,实现“三电一体化”的控制方式。由PLC实现各工艺参数的采集、显示、控制、联锁、报警。在压球厂房设置主控制室,对整个系统进行监控,并对生产数据进行采集、储存和记录。

(3)通讯:为满足生产运行管理及主要生产操作岗位人员公务通信联系,设置行政管理电话;为满足流动生产指挥及生产巡检需要,配备手持无线电通信对讲机;为提高生产效率,确保设备和人身安全,满足操作人员监视不易直接观察的生产部位或场所,同时为事故分析提供图像分析资料,在主控室内设置监视器。

4 环境保护、安全与职业卫生防护、节能措施

(1)环境保护:压球生产线产生的粉尘来源于渣粒运输、原料烘干和铁皮球烘干等加工时产生的粉尘。噪音设备主要是烘干机、双辊搅拌机、强力混合机、振动筛、中低压风机,噪音值一般为85~100dB(A)。废水为氧化铁皮原料沥水产生的少量生产污水和生活污水。对于以上问题,均按国家标准,在满足正常工艺生产的前提下,相应设置了解决措施。

(2)安全与职业卫生防护:根据国家有关改善劳动条件,加强劳动保护的规定,设计中对粉尘污染、噪声污染以及其它潜在的职业危害和不安全因素,将依据“安全第一,预防为主”的原则及劳动安全和工业卫生的标准,积极采取切合实际、经济合理、行之有效的措施,设置必要的劳动安全、卫生设施,为工厂创造出安全、文明的劳动环境。

(3)节能措施:压球生产线年投入总能源5854吨标准煤,其中燃气消耗占85.8%,电耗占11.4%。主要措施为:选用高效节能生产设备,同时选用节能的变压器及全自动功率补偿装置,提高系统运行功率因素,降低系统无功功率,提高用电设备效率,节约电能;设置计量和监测仪表,连续采集和处理所有与机组运行有关的重要测量信号及设备状态信号,及时向操作人员提供有关的运行信息,实现机组安全、经济运行。

5 结语

本项目的工艺流程选择合理,总图布置顺畅、紧凑,紧邻原料供应和产品需求车间,运输成本低,生产工序能耗均达到国家先进标准,实现了氧化铁皮压球生产的清洁高效利用。设计流程积极贯彻执行国家有关环保、职业卫生、安全、消防、节约能源等有关规定,注意环境保护,强化“三废”治理和综合利用。