视觉导航的温室自主移动作业平台的设计研究

2021-11-01王艳莉郭志文姜宽舒吕涂弘涛

王艳莉,郭志文,姜宽舒,2,吕涂弘涛,丁 捷

(1.江苏农林职业技术学院,江苏 句容 212400;2.江苏省现代农业装备工程中心,江苏 句容 212400)

0 引言

十三五以来,设施农业和精准农业主导着现代农业发展方向,温室大棚作业机械和生产管理向着智能化、信息化发展[1-2]。自动导航技术应用于温室作业机械,大大提高了生产效率,温室自主导航作业平台的研究已成为当前设施农业发展的重要方向之一[3-4]。本文立足于温室作业机械化、智能化的产业需求,将农机与农艺相结合,设计出一台基于机器视觉的温室自主移动作业平台。该作业平台选用视觉传感器,准确地完成自主定位和路径规划,搭载播种、灌溉及喷雾等作业设备,可以完成运输、喷药、施肥、播种等作业,实现“一机多用,平台共享”,满足了不同农作物和不同季节的多样作业需求,降低了不同农机用具的多重投入资金,同时减少了温室的投资成本,从而实现温室作业的无人化、自主化,降低了工人的劳动强度,提高生产效率。

1 总体设计方案

1.1 工作原理

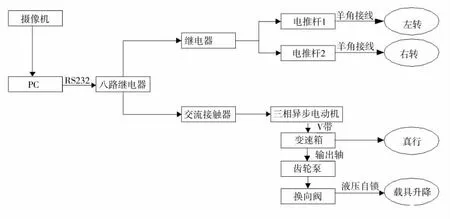

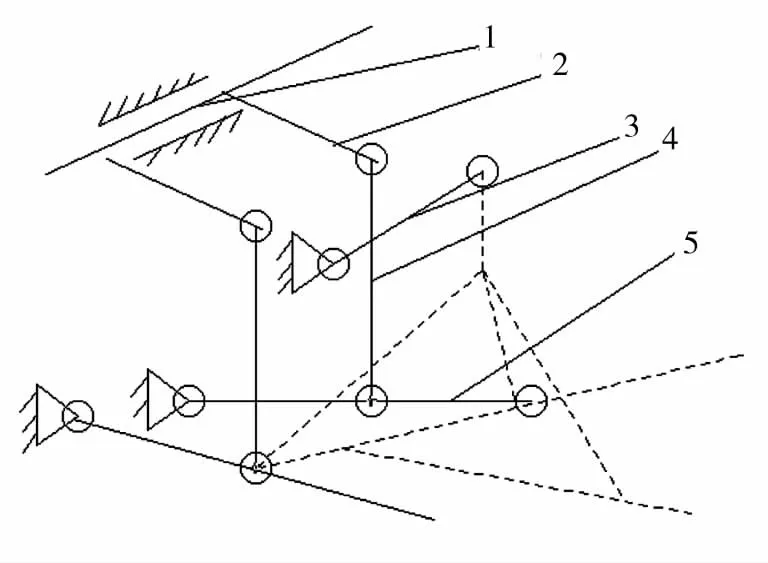

在温室内作业时,利用全方位视觉传感器(导航摄像头)实时采集大棚内的图像数据,检测温室大棚内植株行的位置信息,采集的数据信息反馈给工控机,上位机系统通过RS232控制继电器模组输出开关信号,通过电磁继电器控制并驱动电动推杆,依靠扶手上的两个电推杆来执行移动平台的转向,单侧电推杆带动单侧机轮进行转向,实现整机的转向。上位机系统通过RS232控制交流接触器输出开关信号,控制三相交流异步电机并用来驱动载具(旋耕、开沟、起垄覆膜等),即将三相交流异步电机通过V带将动力传输给变速箱,变速箱将三相交流异步电机输出的转速减至载具所需的转速,同时增大驱动轴输出转矩,驱动载具作业;也可以通过变速箱驱动后面的驱动车轮行走,变速箱的操控设计为电动可控、实现启停、左转和右转的控制,实现整机的行走。视觉信息通过摄像头,图像采集卡进入上位机系统,按照工况要求实现导航和转向控制,视觉导航自主行走原理如图1所示。

1.2 总体结构

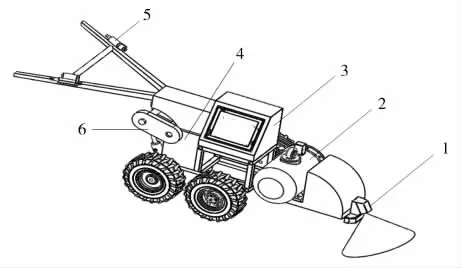

温室自主移动作业平台如图2所示,主要由导航摄像头、三相交流异步电机、工控机机控制箱、变速箱、电推杆及三点悬挂机构等组成。交流异步电机为动力源,为整机提供动力,通过变速箱驱动后面的驱动车轮行走。控制系统由工控机和控制箱组成,导航摄像头安装在机架正前方,检测温室大棚内植株行的位置数据;这些数据信息反馈给工控机,用来生成导航路径,控制系统用来控制作业平台的转向,依靠扶手上的两个电推杆来执行机器的转向,实现准直线自主行走。三点悬挂机构用来挂载各种载具,液压系统控制载具的上下移动;减速箱和行走装置共同组成了调速系统,将电动机转速调整到载具所需转速,同时增大驱动轴输出转矩,驱动旋耕刀作业。减速箱和行走箱都采用齿轮传动,传动效率高,适应各种土壤,保证作业平台具有更长地使用寿命。

图1 温室自主移动作业平台视觉导航原理图

图2 温室自主移动作业平台基本结构图

1.3 控制系统

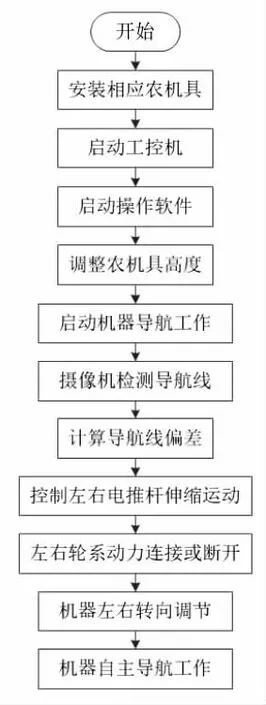

PID控制算法是在控制系统中广泛应用,PID控制器是根据PID控制原理对整个控制系统进行调整偏差,使得控制变量实际值与工艺要求相同。同时PID控制器具有参数易调整、算法简单、鲁棒性强、系统无静差等优点。基于以上特点,本论文的导航控制器采用PID算法理论实现,自主移动作业平台的导航控制通过工控机来实现,导航系统流程图[5]如图3所示。

图3 自主移动作业平台控制系统流程图

2 主要结构部分设计

温室自主移动作业平台主要由导航摄像头、三相交流异步电机、工控机、控制箱、变速箱、电推杆及三点悬挂机构等组成。机械结构包括轮系行走装置、三点悬挂机构、V带和变速箱等装置。

2.1 轮式行走装置

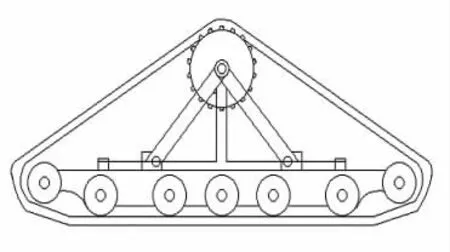

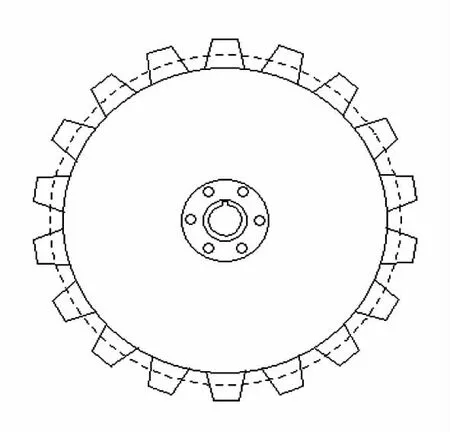

履带式行走装置在行走时不易打滑、可实现原地转向、接触压力小、支撑面积大,拥有较好地自我复位和越障功能、转向半径小等特点,但履带式耗能大、结构复杂、质量大等问题需要解决[6],如图4所示。

轮式行走装置具有耗能相对较小、移动平稳、速度容易控制等特点,如图5所示,主要不足在于不适合松软路面、接地压力大、支撑面积小、容易打滑、摩擦力小、附着性差等。

图4 履带结构简图

图5 车轮结构简图

综合考虑两种行走装置,履带式接触面积大、对地压力大,而轮式运动平稳、耗能小、结构简单方便、便于在空间狭小的设施大棚内作业、不易伤苗,所以综合两种行走装置优缺点,故选用轮式作为行走装置。

2.2 三点悬挂机构

该作业平台设计的通用底盘可以和配套机具相连接实现“一机多用”,完成开沟、播种、施肥等工作,为此设计了三点悬挂机构,方便不同机具连接。如图6所示悬挂机构用3个铰链链接作为机组连接,机具在工作时直线行驶稳定性好,中间所用功率不大[7-8]。

2.3 V带的设计

机械传动可以分为两种,一种是靠摩擦力来传动,例如带传动、绳传动等。另一种是凭借中间构件齿轮或主动件和从动件之间的啮合力作为传动力,例如链传动、齿轮传动、蜗轮蜗杆传动等,这种传动方式可以更好地控制转速。综合考虑各种机械传动的优缺点最终确定以带传动为主要传动,以下是V带的设计过程。

按照一级平带传动所计算的已知参数可知,V带传递功率P=1.5kw,原动机转速n1=90r/min,V带传动的滑动率ε=0.02,工况系数ka=1.1,工作机载荷性质为平稳载荷。

图6 三点悬挂机构

2.3.1 V带功率计算及带型选择

将已知的各参数代入公式(1)可得带功率为1.65kW对比V带选型图,故选用B型V带。

2.3.2 带轮基准直径的确定

查阅机械设计手册V带轮的基准直径表,初选用小带轮直径d1=200mm,将已知参数带入公式(2)计算可得d2=id1(1-ε)=1.5×200(1-0.02)=294mm,按设计手册选取标准直径d2=280mm。

2.3.3 带速验算

将已知参数带入公式(3)可得:v≈0.94m/s。

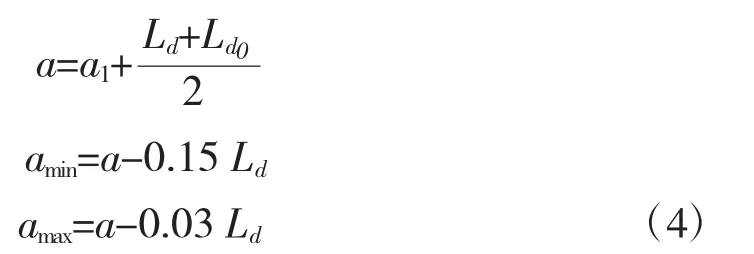

2.3.4 带长计算以及中心距的确定

已知大小带轮直径,可初定中心距为a0=900mm,可知带的基准长度LH=2555mm,查阅机械设计手册V带的基准长度系列标准可得Ld=2500mm,计算求出:

将已知参数带入上述公式计算的中心距a的变动范围为836mm≤a≤948mm。

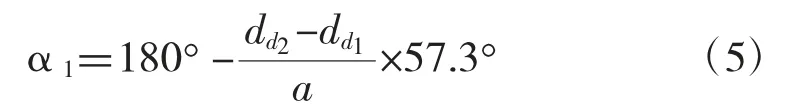

2.3.5 V带包角验算以及根数的确定

式(5)中,

α1——小带轮包角;

将已知参数代入计算可知,α1=174.7°。

根据d和n1查表可知,当P0=93kW时,根据带型及查表得3根V带的额定功率增量为ΔP0=0.01kW。

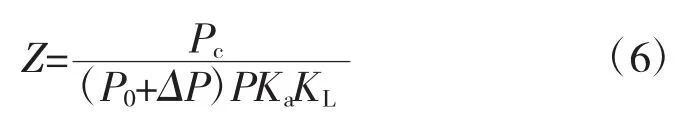

将各参数代入公式(6)可得则选用Z=0.9。

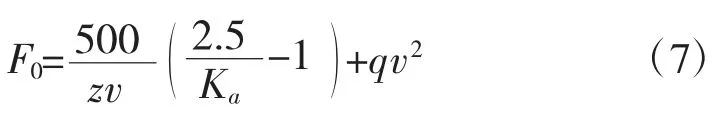

2.3.6 单根粗带的初拉力以及作用于轴上的力的计算

将已知参数带入公式的在轴上的力为F0=667N。

由上述计算结果可得选用三根V带传动,两带轮之间的中心距a=873mm,大带轮直径d2=294mm,小带轮直径d1=200mm,均为实心带轮。

式中,z—V带根数;Pc—V带功率,kW;P0—V带初始功率,kW;ΔP0—V带额定功率增量,kW;Ka—包角修正系数,取Ka=99.0;KL—带长修正系数,取KL=93.0LK。

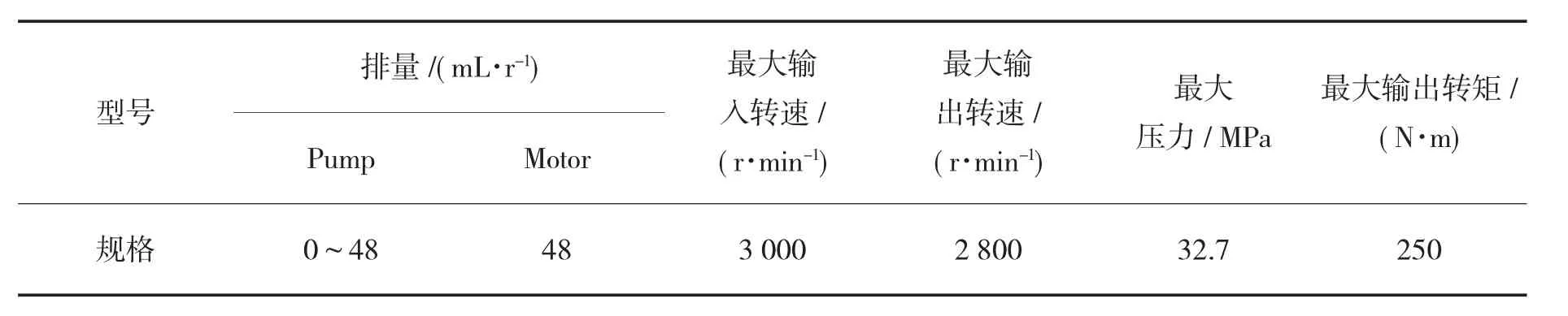

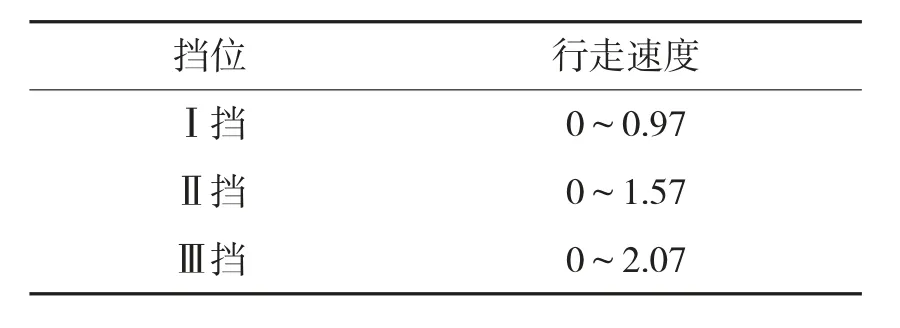

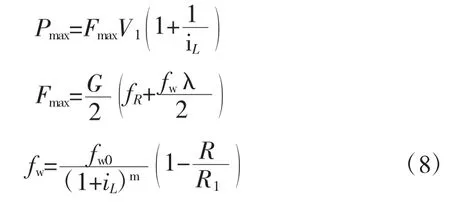

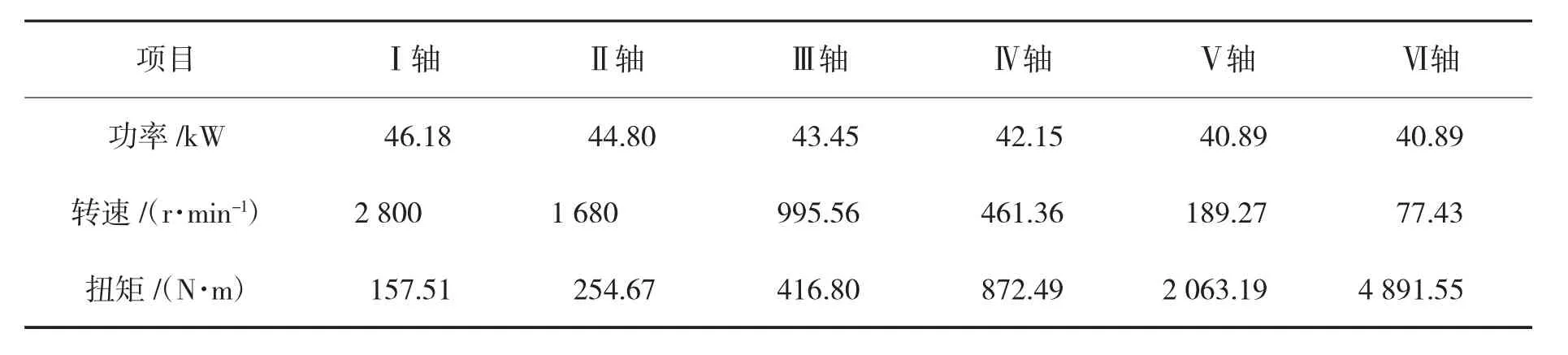

表1 变速箱参数

2.4 变速箱的选用

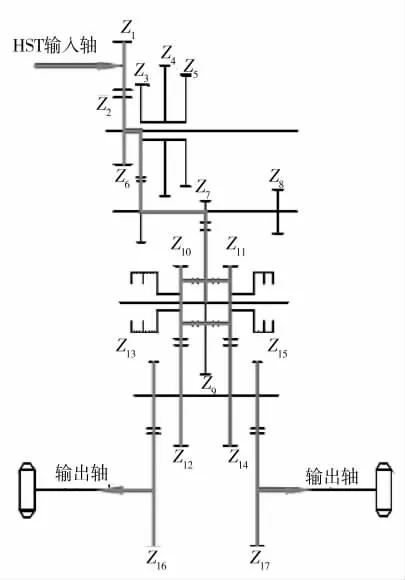

根据市场调研可知,变速箱是实现发动机转速到车轮转速变换的中间桥梁,通过计算得出发动机与车轮之间的传动比,根据传动比划分档位控制自主移动作业平台的行驶速度。所选变速箱参数如表1所示,变速箱简图如图7所示。

图7 变速箱简图

根据市场调研田园管理机行驶速度区间为:一挡0.1m/s;二挡1.5m/s;三挡2m/s。为了保证作业平台能够在最好的行驶状态,设计行驶速度如表2所示。

表2 挡位行驶速度 单位:m/s

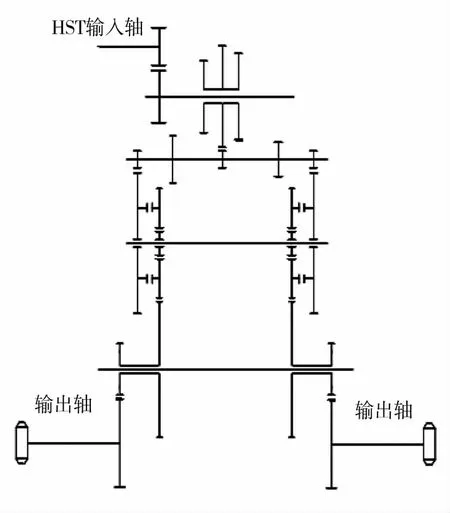

所设计变速箱齿轮系为5级减速,一挡的传动路线如图8所示。

图8 减速箱传动简图

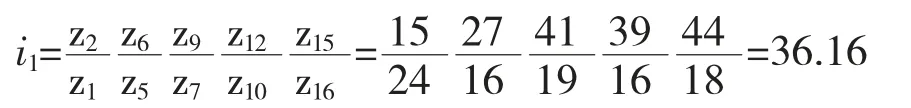

其传动比为:

根据公式(8)计算出驱动轮上最大功率和最大驱动力矩。

式(8)中:

G-试验车的重力,取70000N;

fR-滚动阻力系数,取0.15;

λ-转向比;

Fw-转向阻力系数;

fw0-中心转向时转向阻力系数;

R-理论转向半径,mm。

根据上述计算结果可以得出各轴在工作时功率和扭矩值,如表3所示。

表3 各轴转速扭矩功率

3 结论

本文对温室内作业机械化、智能化进行研究,设计出一台基于机器视觉的温室自主移动作业平台。为了减少污染将动力驱动更换为电动,三项交流电机取代原有的柴油动力,减少了尾气对大棚作物的污染,更加经济环保。通过更换不同的作业设备,可以完成喷药、播种、施肥及运输等作业,降低了工人的劳动强度,提高生产效率。

(1)完成了温室自主作业平台的整体结构设计,包括导航控制系统、电力驱动系统、变速系统及自主移动作业平台的机械结构。

(2)完成了自主移动作业平台机械系统的设计,包括变速箱的设计,V带的设计,三点悬挂机构等主要机械结构设计,同时完成了液压升降系统的设计和蓄电池的选用。

(3)采用机器视觉导航技术,实时采集大棚内的图像数据,并对导航路径进行拟合,开发设计了PID控制器,完成对移动作业平台数据采集和定位系统的开发。

(4)完成自主移动作业平台视觉导航系统的开发。整机设计出由全方位视觉传感器、人工标识、PC机、PC软件和作业车构成的可以实现农业机械自动导航的定位系统,完成温室自主移动作业平台的自动控制设计。