换热器因应结垢慢时变的控制系统重构分析

2021-10-31任超孙琳罗雄麟

任超,孙琳,罗雄麟

(中国石油大学(北京)自动化系,北京 102249)

引 言

传热过程作为化工系统中的重要环节,涉及化学工业的诸多方面[1],而换热器作为工业生产中实现物料之间热量传递的关键单元,在化工、炼油等许多领域应用广泛。目前工业中换热器的运行周期大多为3年甚至更长时间[2],但在换热系统的全生命周期中,随着运行时间的增长,持续增加的结垢热阻会使得换热器的换热效果不断下降,从而导致控制系统的操作条件发生变化甚至使其无法实现工艺目标,如何解决结垢带来的此类问题尤为重要。

为满足生产和操作的要求,在换热器的设计阶段工艺人员通常会对换热面积进行裕量设计,在正常操作设计需要的面积数值上额外增加一部分换热面积。然而,根据经验设计的面积裕量往往过大或者不足,为了避免此类问题,许多学者对换热器的裕量设计进行了分析。Zheng等[3]考虑了换热网络在运行中的不确定因素,指出裕量设计需要考虑实际生产和操作中参数的不确定性。王传芳等[4]指出换热器设计裕量包括操作裕量、结垢裕量和控制裕量三部分。Wang等[5]则通过设计柔性换热网络的稳态仿真实验,指出了结垢热阻越小换热器所需设计的面积裕量也越少。裕量设计能缓解结垢导致的换热效果下降的问题,但从工艺角度对换热系统的优化设计往往是开环的,裕量的调节释放也需要通过控制器的设计来进行。

当下针对换热器的控制策略中,以流体流量作为操纵变量的控制策略在工艺流体为公用工程时应用普遍。由于换热器具有非线性、纯滞后等特点,俞巧心等[6]将换热器近似处理为一阶惯性环节,利用控制变量和输出误差加权和的二次指标为目标函数进行模型预测控制。Bakošová等[7]则提出采用鲁棒模型预测控制来实行换热系统的温度控制。这些学者采用的先进控制策略在短期内具有良好的抗干扰效果,但是结垢热阻随时间的累积不会停止,随着运行时间的推移,单纯以载热体的流量作为操作变量的控制系统很难满足全周期控制的要求。

旁路控制由于其可实现快速调节等特点被广泛应用于换热系统中。Mathisen等[8]指出通过旁路控制可增加控制的自由度,阐明了设置旁路的几条基本原则,Glemmestad等[9]则进一步讨论了通过调整旁路设计来优化换热网络运行过程的办法。侯本权等[10]从结构可控性理论分析的角度,提出使换热网络结构可控的旁路优化设计法。Luyben[11]以带旁路的单个换热器系统为例,提出设置较大的换热面积和物流流量可以提高换热器旁路系统的动态可控性和可调范围。Delatore等[12]则在前人研究的基础上提出应用简单的线性二次型调节器来控制出口流股温度,其控制效果较传统的PID控制有所提升。然而,上述学者在进行旁路控制设计时不涉及换热器管壁结垢导致换热效果逐年下降的情况。为了实现全生命周期的旁路控制,孙琳等[13]在进行旁路设计时先进行了裕量分析,通过旁路设计逐步释放面积裕量来实现全周期的控制,取得了很好的控制效果。在此基础上,罗雄麟等[14-16]提出一种换热网络在全周期内持续节能优化的新思路,取得了较好的全周期控制效果并降低了能耗。

增设旁路的设计思路增加了换热系统的自由度,但同时也需要预留较大的面积裕量以满足换热系统的柔性和弹性要求。为了在确保控制效果的同时进一步减少公用工程的费用,Sun等[17]提出了一种旁路控制与基于分流比调节的经济优化协调设计方法,两步法与一步法的策略给换热系统的控制方案设计提供了新的思路。

以公用流体流量作为单一操纵变量的控制策略难以满足换热器全周期控制的要求,为实现连续的旁路控制则需要依赖较大的裕量设计,从而降低了经济效益。由于能有效应对复杂非线性系统的工况变化,重构控制的思想被广泛应用于工业过程的控制方案设计中。Mhaskar等[18]在连续搅拌釜式反应器非线性过程系统中引入重构控制,验证了重构控制的设计能让控制系统在执行器发生故障时仍然可以正常运行。文献[19]与[20]分别将重构控制的思想应用于油气压力和热平衡压力炉的控制系统中,取得了良好的控制效果和容错能力。由于控制系统重构的方法属于重构控制策略的一种,为了便于描述,在本文中重构控制特指控制系统重构的方案。

基于以上分析,本文提出了一种针对换热器全生命周期的控制系统重构策略。首先,在探究换热器结垢增长模型的基础上,分析常用的控制策略在考虑结垢时能否实现全周期控制。其次,试图通过基于流量与旁路开度的控制系统重构策略实现换热器的持续控制,并探究这一控制策略能否延长换热器的使用寿命。最后,通过仿真实验验证该控制方案的有效性。

1 问题的提出

结垢过程的存在会导致换热器的换热效率降低,而针对换热系统的常见控制方案能否实现其全周期持续可控的目标则需要进一步探究。

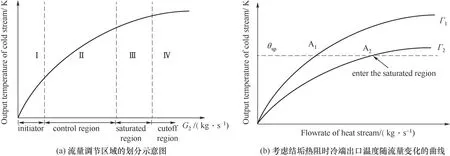

当下对换热器控制系统的设计中,选取公用工程流体的流量作为操纵变量的控制方案最为常见。根据换热器的稳态数学模型,若将冷流体的输出温度作为被控变量,载热体流量为操纵变量,可以得到额定工况下载热体流量与冷端出口温度的稳态关系如图1(a)所示。从图中可以看出,当冷流体和其他操作不变时,载热体流量G2对冷流体出口温度θ1o的影响具有非线性的特点,而且随着载热体流量的增加这种非线性特性表现得越来越明显,当载热体流量很大时,曲线趋于平坦,进入饱和区,此时稳态放大系数很小,G2对θ1o的影响也就很小。显然,进入饱和区后如果继续通过增加G2的值来改变θ1o,其控制效果就会很差。

在实际的换热过程中,并不是所有载热体流量取值范围内的稳态点都适合作为工作点,为了分析最佳的流量调节区域,在图1(a)中,可根据放大系数的大小将曲线划分为四个区域。其中Ⅰ区代表起始区域,在该区域曲线的斜率较大,当载热体流量出现波动时会引起θ1o较大范围的变化,换热系统的柔性较差。Ⅲ区为饱和区,若选该区域作为控制调节区,当冷流体温度需要进行小范围调节时,载热体流量G2则需要大范围的变化,系统的控制效率变低,经济效益也会变差。Ⅳ区为截止区,该区域的界限往往由工艺设计的条件决定,当载热体流量超过一定范围时,原工艺设计中的水泵等设备就不能满足负载要求,于是在进行流量控制时应避免载热体流量进入截止区。相反,在进行流量控制时应当维持流量的变化范围在最佳控制区Ⅱ区,以确保控制效果最佳。

考虑到慢时变参数的变化非常缓慢,而一般情况下控制系统的动态响应较快,两者的时间尺度存在差异,为了进行区分,本文采用长效时间Γ作为慢时变参数的时间尺度。

在换热器的使用初期Γ1时刻,根据工艺人员的设计,载热体流量在最佳控制区内调节就能使冷端出口温度达到设定值θsp,此时系统的稳态工作点处于非饱和区,如图1(b)中的A1点。然而,随着运行时间的增长,不断积累的结垢热阻使得换热器的换热效率降低,维持相同的目标温度需要更大的载热体流量。当换热器运行一段时间后,控制系统的稳态工作点逐渐进入饱和区,如1(b)中Γ2时刻曲线上的A2点,控制效果变差。与此同时,由于结垢热阻随时间的积累不会停止,换热效率将继续下降,图1(b)中曲线的斜率也会进一步变小,在换热器的全周期运行末期,甚至可能无法通过调节载热体流量来实现控制目标。

图1 冷端出口温度随载热体流量变化的曲线Fig.1 Curves of cold end outlet temperature changing with heat carrier flow rate

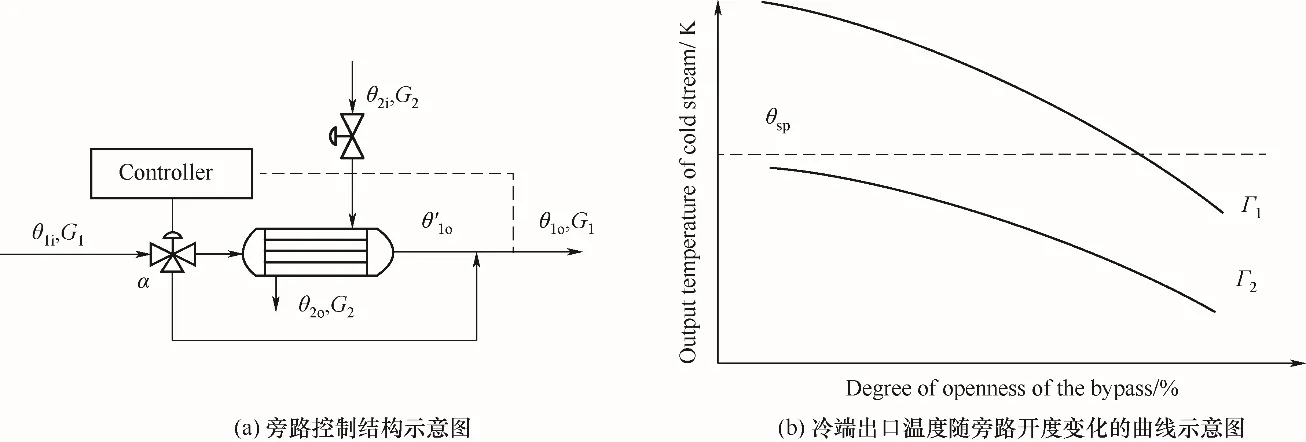

由于结垢的影响,采用调节载热体流量的控制方案在换热器运行一段时间后难以满足控制要求。另一方面,由于旁路控制策略具有能增加换热网络控制的自由度、调节速度快等特点,罗雄麟等[14]提出可以在换热网络中对部分换热器进行旁路设计。图2(a)所示的旁路设计中,冷流体经过分流器后,流股分为两股除流量外参数性质完全相同的流股,直接去往混合器的流量与分流前的流量比值为α。图中θ′1o为旁路控制中通过换热器但还未经过混流器的冷流体温度。

图2(b)说明了旁路开度与冷端输出温度的关系。在系统运行初期,如图中Γ1时刻,旁路开度处于较大值,对应换热器的可用裕量也较大。其后,由于结垢热阻随时间的积累,若要保持输出温度在设定值,需要不断减小旁路开度,此时旁路开度-冷端输出温度曲线逐渐下移,当旁路开度减小到最小值时,旁路控制失去调节能力,如Γ2时刻对应的曲线。这与文献[21]中的结论一致。

图2 考虑结垢时的旁路设计分析Fig.2 Analysis of bypass design when considering fouling

旁路开度的变化量可以反映裕量的变化程度[22],若要延长旁路控制的可调节时间,需要相应地增大换热器的裕量设计,然而这会产生较大的工程费用。面对结垢引起的换热器工况改变,载热体流量控制策略在系统运行一段时间后会进入饱和区,旁路设计的方案在全周期控制的末期会失去调节作用。不可否认的是,在换热器的裕量设计足够大时,上述两种控制方案的可调节时间会比较长,但对于裕量有限或需要延长使用时间的换热器,这两种控制方案均难以实现全周期持续控制。

当下针对换热器的控制方案设计大多只选取了一种操纵变量。其中,选取流量作为操纵变量的控制策略在非饱和区能进行有效的调节,并且不依赖面积裕量的释放,旁路控制的策略在其开度全部释放之前具有良好的控制效果。考虑到结垢过程的慢时变特性,能否利用控制系统重构的思想将流量控制与旁路控制相结合,通过在不同的时期采用不同的操纵变量,避免流量控制进入饱和区的同时延缓旁路开度的释放?

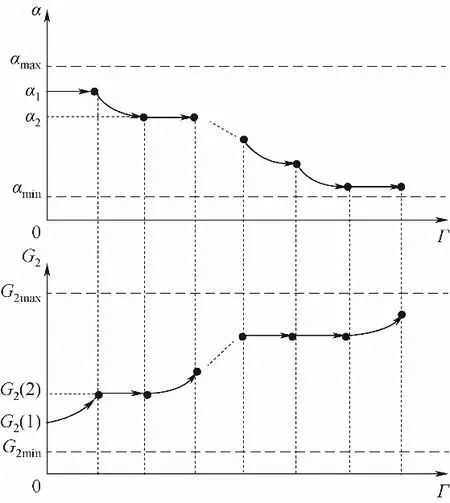

图3展示了流量与旁路控制系统重构的基本思想,在运行周期的初期,旁路开度的设定值较大,而载热体流量则处于较小的状态。随着结垢热阻的增长,换热器换热效果逐渐下降,在进行旁路控制时需要释放裕量来满足操作条件的改变,此时载热体的流量维持在原来的值。在进行流量控制时,载热体流量逐渐升高,旁路开度不发生变化,直至下一次控制模式的切换。

图3 载热体流量与旁路开度重构控制过程示意图Fig.3 Schematic diagram of heat carrier flow and bypass opening reconstruction control process

换热器控制系统重构的思想采用了流量与旁路两种操纵变量,利用流量控制延缓了旁路开度的释放,同时利用旁路控制避免了载热体流量进入饱和区,为面积裕量有限的换热器的全周期控制提供了可能性。

2 换热器结垢增长模型

要分析针对换热器的全周期控制方案,首先需要建立合适的结垢增长模型。在换热器的全生命周期中,结垢热阻随着时间的推移逐渐沉积,根据Hasson等[23]的研究,结垢的形成可以分为沉淀与脱卸两部分:一方面物流中的污垢物质会沉淀在换热面上,另一方面污垢物质也会因为物流流体的冲刷而脱落。基于结垢“沉淀—脱卸”模型,当前的研究中多以渐近增长模型来模拟结垢随时间的沉积过程[24-25],结垢热阻值随时间先迅速增加,然后逐渐减缓,最终保持不变。式(1)表示了该模型下换热器结垢热阻值的计算公式,其中管程和壳程的结垢热阻值均可由此计算,在计算时需分别选取管程与壳程对应的流体参数值。

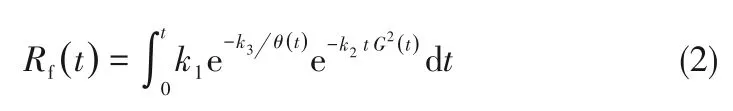

式中,Gˉ表示换热器物流在全周期变化中的流量平均值;θˉ表示物流与换热面接触的全周期温度变化平均值;k1、k2和k3为常数,管程和壳程对应的k值可根据文献[26]中换热器运行三年的结垢热阻经验值确定。

从式(1)中可以看出,当前的计算模型主要考虑了时间对结垢积累的影响,没有考虑运行过程中流量等过程参数的变化。换热器结垢热阻的增长与物流的流速和温度有关[27],一般情况下这两个参数的值会随着操作条件的改变而发生变化,当载热体流量是操纵变量时,载热体的流量和温度的这种变化更为明显,因此需要对原计算方法进行调整。为了使原结垢模型更符合实际的运行情况,本文先依据式(1)的导数来计算结垢热阻的梯度,然后运用积分来计算结垢热阻在当前时刻的实际值,如式(2)所示。

改进后的积分模型考虑了每一时刻的过程参数对结垢过程的影响,所呈现的结垢规律与当前的研究结论[28-29]一致:物流的流速越低越有利于结垢热阻的积累,物流与换热面的接触温度越高,结垢热阻越明显。

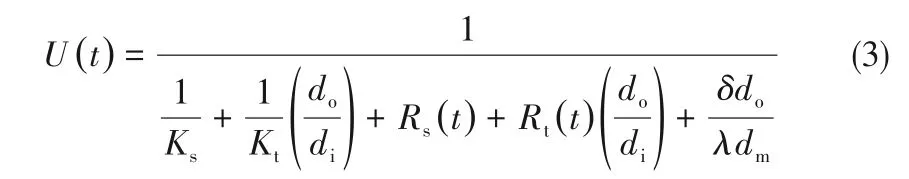

结垢热阻的增加会导致换热效果变差,在换热器的数学模型描述中主要表现为传热系数U(t)的降低,总传热系数的表达式为:

式中,Ks为壳程传热系数;Kt为管程传热系数;λ为管壁的热导率;δ代表管壁的厚度;di、do、dm分别表示换热器的内径、外径和中径;Rt(t)与Rs(t)分别代表换热器管程结垢热阻和壳程结垢热阻,其表达式为:

为验证新模型的有效性,本文通过仿真实验比较了原模型与积分模型,采用文献[4]中的换热器物流数据,如表1所示。以一个用于循环水系统的水-水单管程单壳程换热器为例,选取了采用载热体流量作为操纵变量时的全周期温度控制过程,其控制系统的设计将在第3节中阐述。

表1 换热器物流数据Table 1 Flow data of heat exchanger

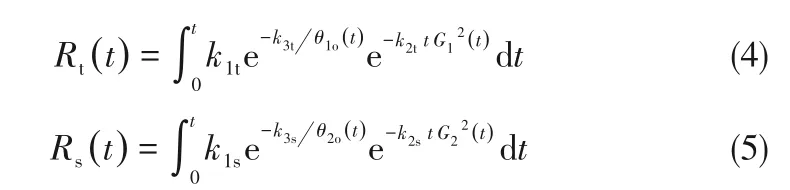

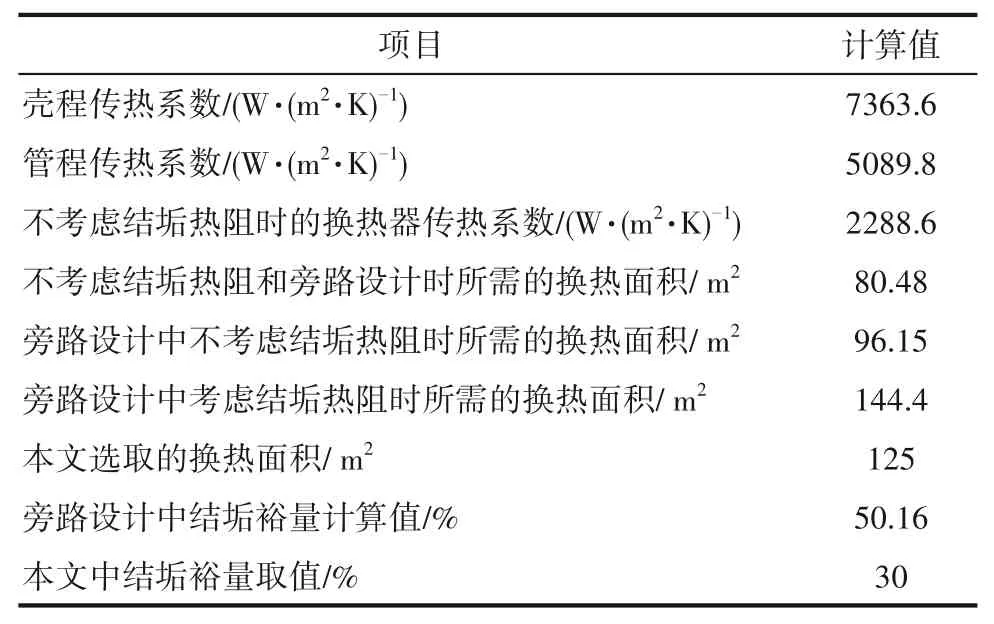

图4(a)、(b)分别显示了全周期流量控制仿真中载热体流量和输出温度随时间的数值变化,可以看出在整个运行过程中这两个过程参数有明显的改变,图中时间Γ的单位为月,每月按30天计算。由于原模型没有考虑流量和温度等参数的变化对结垢热阻值的影响,其结垢热阻的计算结果只与某一时刻的参数有关。图4(c)对比了原结垢模型与积分模型下热阻值随时间的变化轨迹,图4(d)则展示了分别采用这两种结垢模型时总传热系数在全周期内的变化情况。可以看出这两个模型在同一时间段内的结垢计算值有较大的区别,相同时刻对应的总传热系数也有所不同,而这种差别在分析换热器全周期控制方案设计时应当被考虑。

图4 流量控制中不同计算模型下结垢参数的选取及其影响(全周期控制目标为保持冷端出口温度的设定值在310.5 K不变)Fig.4 Selection and influence of fouling parameters under different calculation models in flow control

3 额定裕量下全周期流量与旁路控制

第1节中定性分析了考虑结垢影响下的流量与旁路全周期控制策略,为了探究这两种控制方案能否实现额定裕量下的换热器全周期控制,同时为了验证重构控制设计的必要性,基于本文选用的单管程单壳程换热器,可将结垢增长模型代入其数学描述中进行定量分析。

3.1 换热器面积的选取

目前工业上换热系统的运行周期长,换热器一旦投入使用就难以改变其结构,于是在换热器设计中往往会进行裕量分析。另一方面,由于本文研究的控制系统重构方案包含载热体流量与旁路开度两个操纵变量,旁路设计需要通过逐步释放面积裕量进行调节,因此重构控制方案所适用的换热器也应当具有一定的裕量设计。

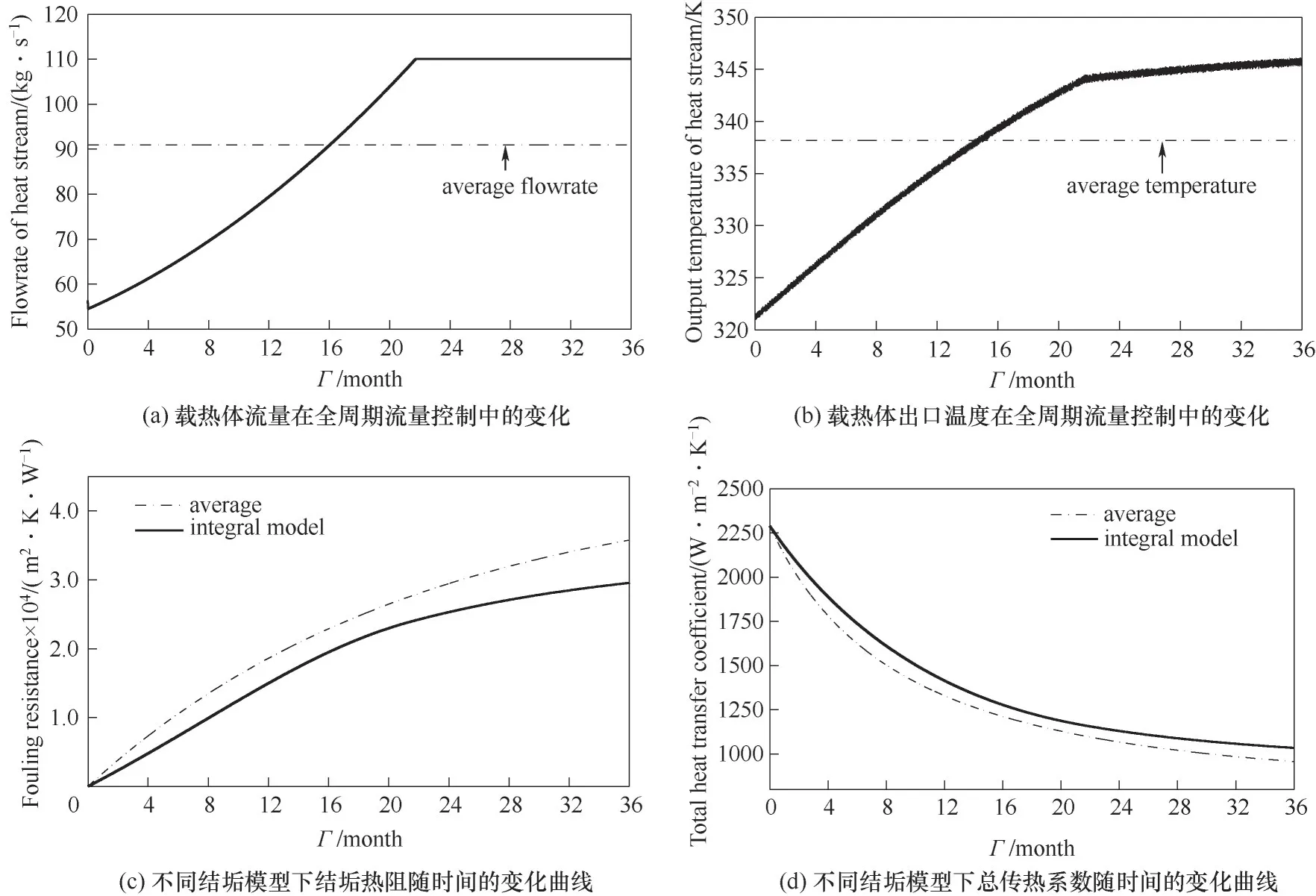

文献[13]中提出了旁路控制中定量求解换热器结垢裕量的办法,由于旁路开度的取值上限往往在0.4左右[30],其下限值为0.05,因此本示例中取旁路的初始开度为0.4。基于本文所研究的换热器物流参数,根据文献[13]可求得换热器面积裕量的计算值如表2所示。其中裕量可根据式(6)计算。

表2 换热器面积设计裕量求解结果Table 2 Results of overdesign area of heat exchanger

式中,Am为面积的初始值;A′m为考虑裕量后设计的面积值。

从计算结果可以看出,当考虑结垢的影响时,对于示例中的换热器及物流参数,旁路控制理论上能实现设计裕量大于50.16%的换热器的全周期控制。为探究流量控制与旁路控制对于面积裕量有限的换热器的控制效果,同时也为了验证重构控制能否实现小面积换热器的全周期控制目标,本文选取裕量设计小于理论值的换热器进行研究,这里以30%的面积裕量为例,对应换热面积为125 m2。下文中换热器的面积均取此值。

3.2 流量与旁路控制方案分析

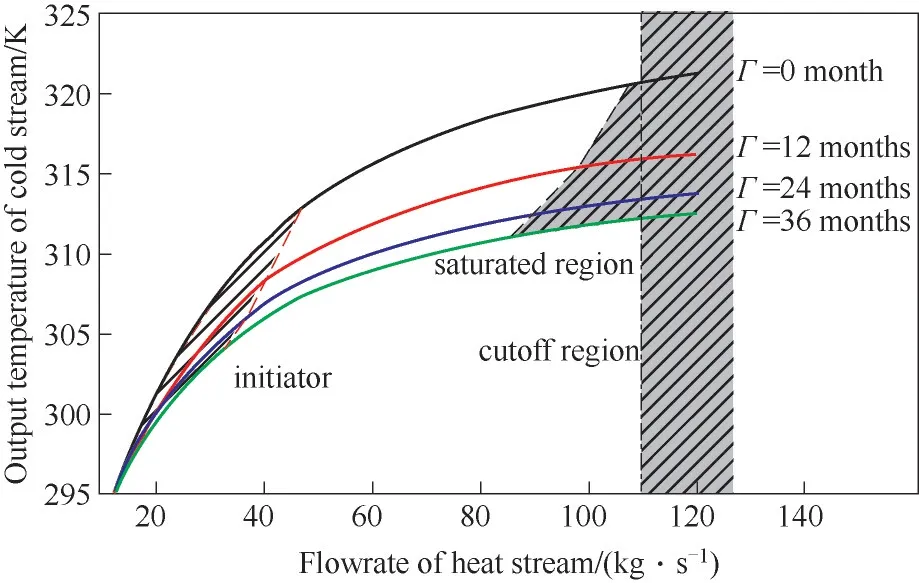

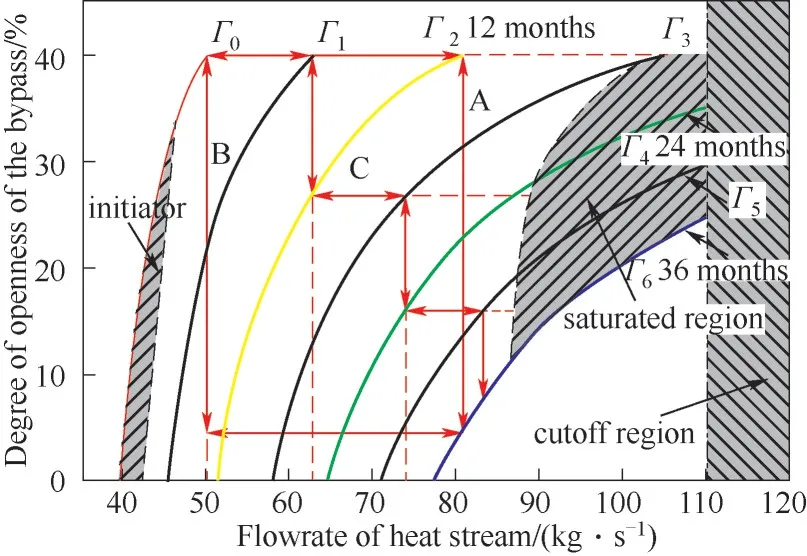

为了探究考虑结垢时流量控制与旁路控制对额定裕量的换热器的全周期控制效果,基于表1与表2中的数据,根据换热器的稳态数学表达可得出G2与θ1ο的关系曲线。图5展示了换热器从投入使用开始每年的流量-温度变化曲线。

在图5中,以文献[4]中水泵能为载热体提供的最大流量110.67 kg/s为截止区分界流量Gcr,依据Γ=0时刻流量-冷端温度变化曲线的倾斜程度可设定每一时刻的起始区和饱和区分界点。本文中分别选取42%Gcr和98%Gcr处的曲线斜率为起始区和饱和区的分界标准,根据控制性能要求的不同可以相应地调整该标准。从图5可以看出,随着结垢热阻的积累,饱和区分界处的流量越来越小。

图5 不同时间段内冷端出口温度随流量变化的曲线(α=0.05)Fig.5 Curves of cold end outlet temperature changing with flow rate in different time period

图6(a)显示了全周期流量控制的仿真结果,由于换热器结垢的影响,要保持冷端输出温度在设定值,流量控制中的载热体流量随时间持续升高,换热系统在运行25个月左右时载热体流量达到常规工艺条件能提供的最大流量,无法继续升高,冷端的输出温度也随之逐渐下降,最终无法达到设定的温度控制目标。与此同时,图6(b)中的旁路控制方案在系统运行的初期能进行有效调节,通过逐渐释放裕量来应对结垢带来的干扰,但在系统运行15个月左右旁路开度下降到最低值,旁路控制系统失去调节能力。

从图6可以看出,当换热器的裕量设计值有限时,流量控制与旁路控制均无法实现全周期控制的目标。由于控制系统重构的方案是通过流量与旁路进行切换的方式进行调节,在减缓了旁路开度的释放的同时延缓了载热体流量进入饱和区的时间,为解决有限裕量下的换热器全周期控制的问题提供了新思路。

图6 流量与旁路控制的输出响应曲线Fig.6 Output response curves of flow and bypass control

4 换热器全周期控制系统重构设计

依据第3节的分析可知,单纯采用流量控制或者旁路控制的策略并不能在换热器面积裕量较小时实现全周期控制。换热系统的常规控制方案中,以旁路开度作为操纵变量的控制动态响应快,而载热体流量控制则在工艺上更为合理。然而,要实现换热器全周期的控制,这两种控制方案都需要依赖较大的设计裕量。重构控制能有效应对非线性系统长期运行中产生的工况改变,在换热器的全周期控制中,可考虑将载热体的流量与旁路开度作为控制系统的两个操纵变量,在运行过程中进行流量与旁路开度两种控制模式的切换。

4.1 约束条件分析

换热器的工艺目标一般为物流流体的温度,为确保控制过程的合理性,在进行控制系统重构方案的设计时,需要考虑以下的约束条件:

(1)旁路开度约束:由于低流速物流会加重换热器的结垢,同时为了使换热网络保持合理的压降,需要对旁路开度的上限进行约束,此外,考虑到工业过程中由于阀门的物理结构等原因,旁路开度很难达到完全关闭的状态,在仿真试验中可对旁路开度的下限也进行约束设计。

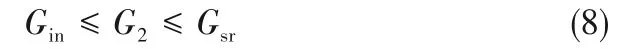

(2)载热体流量约束:载热体的流量理论上不超过工业用泵能提供的最大值即可,但是当载热体流量太小时会加重结垢,控制系统的柔性也会变差,在设计重构控制方案时应当避免载热体流量进入起始区和饱和区。

式中,Gin代表起始区分界点处的载热体流量值;Gsr为截止区分界点对应的载热体流量值。

4.2 控制方案重构

换热器的重构控制方案包含载热体流量与旁路开度两个操纵变量,在换热器的全周期运行过程中,控制系统通过切换操纵变量完成重构过程。由于结垢积累引起的换热器工况改变是一个慢时变过程,在短时间内换热器的操作条件不会有很大变化,这给操纵变量的无扰切换提供了条件。

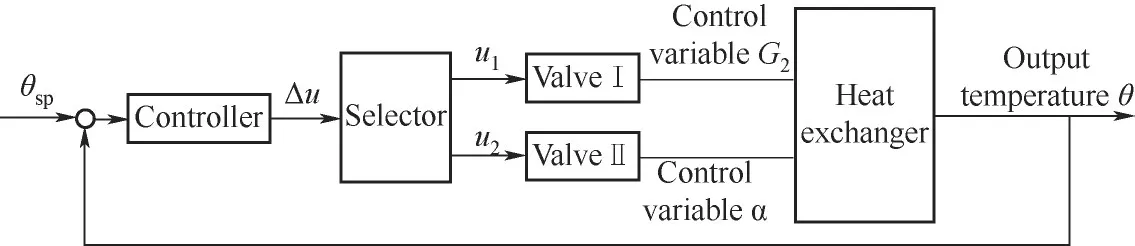

换热器的重构控制系统结构如图7所示,其中被控变量只有冷端输出温度,u1与u2分别代表了选择器输出给载热体流量阀和旁路开度调节阀的信号。在控制过程中,控制器输出信号Δu时,选择器通过切换条件判断当前系统通过哪个回路进行调节,同时将Δu累加到上一时刻选择器对该回路的输出信号值,选择器的输出有以下两种情况。

图7 重构控制系统结构图Fig.7 Reconstruct control system structure diagram

Case1选择器依据切换条件判断当前时刻选用流量调节回路时,u1与u2的变化情况为

Case2当前时刻选用旁路控制回路时,u1与u2的变化情况为

操纵变量的切换条件可根据所选用的换热器的运行规律设定,在实现控制目标的同时应当满足操纵变量的约束条件。操纵变量可进行多次切换。

4.3 实例与分析

对前文所选的示例进行控制系统重构设计,选取的换热器面积裕量值和第3节中相同,面积设计值为125 m2,图8中选取了换热器全周期稳态过程中每隔半年的流量-旁路数值进行展示。

图8 换热器全周期控制系统重构设计(全周期控制目标为保持冷端出口温度的设定值在310.5 K不变)Fig.8 Reconstruction design of the full cycle control system of heat exchanger

重构控制系统的控制目标是在起始区与饱和区之间的最佳控制区进行操纵变量的切换,同时确保换热器冷端出口温度保持在设定值。区域之间的分界标准与图5一致。在进行换热器控制系统重构时,本文设计了以下三种重构控制方案:

(a)切换条件选为时间Γ,切换一次

(b)切换条件选为旁路开度α

(c)切换条件选为时间Γ,切换五次

式中,Γa为12个月,αc取为5%,Γ1~Γ6分别代表第6、12、18、24、30、36个月。

三种控制方案分别对应图8中的折线A、B、C,其设计具有一定的代表性。其中方案A与方案B分别代表先采用流量控制和旁路控制调节,在接近约束边界后切换到另一种控制方案的情况,方案C则代表更为平缓的切换方式。

从图8中虚线可以看出,单独进行流量控制和旁路控制都无法达到控制目标,操纵变量切换的时机也决定着重构控制的方案能否持续可控。例如,在控制方案C中,当系统运行到一年时(对应图中Γ2时刻的曲线),若此后两年的操纵变量都选为载热体流量,系统在运行两年之后流量逐渐进入饱和区,调节效率大大降低;若后两年的操纵变量都选为旁路开度,系统则会在运行两年内旁路开度降到最低值αc,旁路控制失去调节能力。

在三个控制方案的设计中,操控变量的切换条件较为单一,在实际的工业过程中,切换条件的选择可以更为复杂。

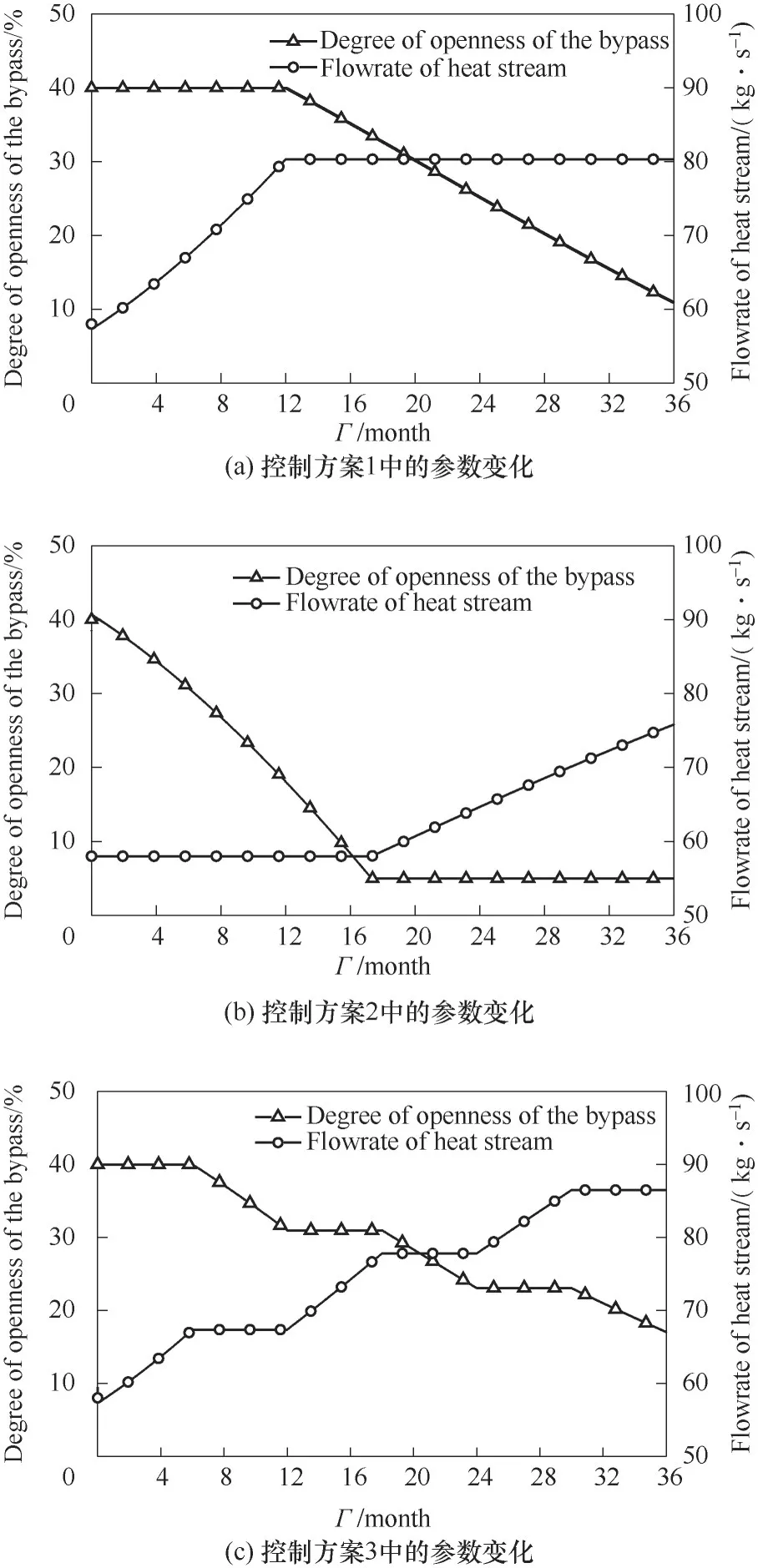

为进一步验证控制方案的有效性,本文在Simulink平台上模拟了换热器在上述三种控制方案下运行三年的过程,仿真结果如图9所示。

从图9可以看出,本文所选取的三个重构控制方案均能实现全周期持续控制。值得注意的是,这三种控制方案中选用的裕量设计值均小于同样工况下旁路控制与流量控制所需的裕量值,也就是说,当换热器的裕量值有限时,流量-旁路控制系统重构策略能延长换热器的使用寿命。此外,通过设置不同的切换条件,可供采用的控制方案远不止上述三种,控制方案有进一步优化的空间。三种控制方案运行三年后旁路开度的剩余值如表3所示。

表3 三种控制方案中旁路开度的剩余量Table 3 The residual value of the bypass opening in the three control schemes

图9 三种控制系统重构方案中参数随时间变化的曲线(全周期控制目标为保持冷端出口温度的设定值在310.5 K不变)Fig.9 Curves of parameter change in three reconstruction schemes of control system

5 结 论

结垢热阻的积累对换热器全周期的高效运行有很大的制约作用,当前工业换热系统中大多通过在工艺设计时增加面积裕量以满足不断变化的生产要求,并不涉及如何在线调节和利用面积裕量。因此,本文首先提出了一种结垢热阻增长的积分模型,这一模型弥补了现有模型中没有考虑操作条件对结垢热阻值影响的缺陷。其次,以单个换热器的全周期运行过程为例,指出了对于面积裕量较小的换热器,载热体流量控制与旁路控制均无法实现持续可控的目标。在此基础上,本文通过对流量与旁路控制的分析提出了针对换热系统的控制系统重构策略,并设计了三种具有代表性的控制方案。这三种方案的结果表明,在相同的设定裕量下,重构控制的设计方案可以很好地达到全周期控制效果,能有效延长换热器的使用寿命。

符号说明

A——换热面积,m2

di,do,dm——分别为管内径、管外径和管中径,m

G——输入流量,kg·s-1

t——时间,s

Γ——长效时间,month

δ——管壁厚度,m

θ——温度,K

λ——热导率,W·m-1·K-1

下角标

i——入口

o——出口

1——冷流

2——热流