摇摆流化床的气固流动特性

2021-10-31田朋王德武王若瑾唐猛郝晓磊张少峰

田朋,王德武,2,王若瑾,唐猛,郝晓磊,张少峰,2

(1河北工业大学化工学院,天津 300130;2化工节能过程集成与资源利用国家地方联合工程实验室,天津 300130;3河北工业大学机械工程学院,天津 300130)

引 言

多相流装备是能源、资源加工利用等领域重要的技术依托之一,其在海上也得到了较多的研究和应用[1-4],如,船用流化床锅炉或船用柴油机尾气余热回收的气固流化床[5-6]、海上浮式核电站的换热器[7-9]、以及基于FPSO(floating production storage and offloading)等大型海洋浮动平台对原油和天然气进行加工处理的滴流床反应器[10-11]和填充床反应器[12-13]等。伴随国家海洋强国战略的实施以及面向远海油气资源的开发利用,多相流装备中的气固流化床在海上的应用场合也有望进一步得到拓展。但在海洋环境下,受海上波浪运动影响,船舶、浮动平台及位于其上面的多相流装备也会随之发生起伏、平移及摇摆等运动[14-15],其中,摇摆对多相介质流动的影响最大[16-17],其突出表现是容易引起气固、气液或液固等密度差异较大的介质分别向摇摆方向床体两侧壁面区域聚集,造成相间分离,进而影响过程的传递与反应特性。在气固流化床中的实验结果表明,附壁区域的这种气泡/颗粒动态聚集行为会影响床层燃烧及传热效率,使得床层平均传热效率降低6%左右[5-6],但要明显优于持久倾斜床。因此,深入掌握摇摆模式下流化床内的气固流动特性,是制定流动调控方案和新型适宜装备开发的前提和基础。

Yasui等[18]针对密相鼓泡床的研究指出,摇摆会造成床层内出现流化不均现象,当流化床瞬时处于倾斜姿态时,靠近倾斜床体上壁低料面一侧会发生气泡聚集或气体短路,而颗粒向下壁高料面一侧聚集。在上述气固相向流动及流化不均的情况下,势必会造成通过床层流化区域的表观气速高于操作中设定的表观气速,对二者之间的具体差异还未见有相关研究报道,而其是预测摇摆模式下气体平均停留时间和床内流化区域流动特性的重要依据。Nishi[19]的研究结果表明:床层压降随着摇摆的往复呈现出周期性的变化特征,当床体摇摆接近最大摆角时所对应的压降最小,而摇摆到直立姿态时最大。其结果初步体现了摇摆流化床内流动参数的动态变化特征,但对于主导床层压降变化的因素、摇摆过程中向心力竖直分量产生的惯性力压降影响等还缺乏详细的研究。此外,Murata等[20-24]对摇摆模式下的气固循环流化床也进行了研究,虽然其实验中摇摆中心设置在床体上部,但结果均显示出摇摆流化床与常规静止直立时存在明显不同,在摇摆模式下,重力分量的变化及惯性力等均对气固流动存在较大的影响。

综上分析可见,对于密相流化状态下的气固摇摆流化床,还有很多基础问题有待进一步明晰。为了详细掌握摇摆流化床内气体和颗粒的流动特点,本研究采用二维床结构,首先对摇摆方向上气固流动过程的变化特点进行了观测和分析;在此基础上,为了进一步考察摇摆对流化床内气固流动特性的影响,实验中分别对静止直立、静止倾斜、摇摆运动三种操作模式下气体通过流化床的时均总压降进行了测量,并通过三种操作模式对比,基于时均总压降的差异分析了摇摆对床层流化区域表观气速及床层压降等的影响,以期为气固流化床在海洋浮动平台上的工程应用或后续流场优化改进研究等提供参考。

1 实验装置和方法

1.1 实验装置及流程

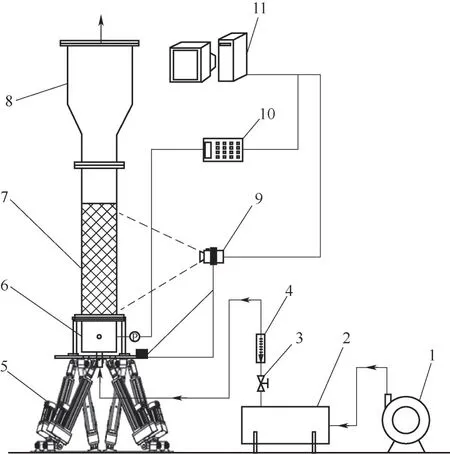

气固摇摆流化床实验装置及流程如图1所示。实验装置主要包括气体输送及计量系统、摇摆平台、流化床体、压力信号采集与图像摄录系统四部分。流化床体下部设置一段气室,二者之间用开孔率为1.33%的填充式气体分布板隔开,并一起固定在摇摆平台上,与气体输送及计量系统之间采用软管连接。为便于对摇摆工况下气体和颗粒的流动现象进行观察,床体采用透明有机玻璃材质的二维矩形结构,床层段尺寸为长×宽×高=250 mm×25 mm×1210 mm(当量直径为89 mm),上部扩大段尺寸为长×宽×高=480 mm×25 mm×610 mm,出口采用13μm的滤布进行过滤除尘。为防止床体上部晃动,四周采用角形支架对其与摇摆平台的相对位置进一步实施了加固。

图1 气固摇摆流化床实验装置及流程示意图Fig.1 Schematic diagram of experimental apparatus and flow process of gas-solid rolling fluidized-bed

气体由罗茨鼓风机提供,依次经过缓冲罐、流量计、气室后进入床层段,床层内颗粒在气体的作用下流化,气体再通过扩大段出口滤布净化后放空。通过设置摇摆平台控制系统的参数,实验中分别对静止直立、不同角度的静止倾斜、不同幅值与周期的摇摆运动三种模式进行了考察。

1.2 实验介质及操作条件

气体介质为常温空气,密度ρg=1.205 kg/m3,黏度μ=1.79×10-5Pa·s。固体介质为球形黑色玻璃珠颗粒,颗粒密度ρp=2350 kg/m3,堆积密度ρb=1370 kg/m3,基于等比表面积球法测定的平均粒径dp=0.76 mm,属于Geldart D类颗粒范围[25],最小流化速度Umf=0.222 m/s。床层初始装料高度Hb=0.50 m,表观气速Ug=0.267~0.978 m/s。参考海上船舶在波浪作用下的摆动特点[26-27],在装置处于摇摆运动模式下,单侧最大摇摆幅值(Θ)分别设定为5°、7°、10°、13°、15°,摇摆周期(T)分别设定为8、12、16、20 s;装置处于静止倾斜姿态时,倾斜角度分别对应上述各摇摆幅值。

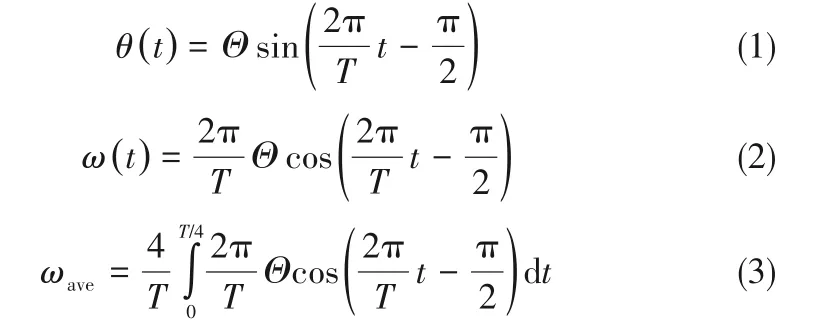

如图2(a)所示,以二维床矩形平面中心为原点,沿长、宽、高方向,以地面为参考时的坐标系为x′-y′-z′,以摇摆平台为参考时的坐标系为x-y-z,实验中设定装置沿矩形床体长边方向(即x′-z′平面内)作周期性的摇摆运动,瞬时摆角(θ)取左侧倾斜时为“-”、右侧倾斜时为“+”,瞬时角速度(ω)取向右运动时为“+”、向左运动时为“-”;摇摆过程中,分布板所在平面对应的摇摆轨迹曲率半径为790 mm。以左侧倾斜最大角度时作为t=0 s时刻的起点,瞬时摆角、瞬时角速度及平均角速度的方程如式(1)~式(3),在单个摇摆周期内,θ(t)、ω(t)的曲线变化特点及对应关系如图2(b)所示。

图2 摇摆流化床瞬时摆角和瞬时角速度的变化Fig.2 Variation of both the instantaneous rolling angle and the instantaneous angular velocity in the rolling fluidized bed

1.3 数据采集与处理方法

床层内气固流动现象采用摄录机进行视频拍摄,后期再对视频进行不同时刻的图像截取。摄录机安置在摇摆平台上方的角形支架上,在平台摇摆过程中,其始终与床体运动同步且相对位置保持固定,摄录区域为x-z平面内分布板上方0~530 mm的床层高度范围。

在气室上距上方分布板100 mm的位置布置压力传感器进行瞬时压力(表压力)数据采集,再计算得到时均值,由于床层出口直接与大气连通,故该时均值即为气体通过流化床的时均总压降。压力传感器为北京中能博宇传感科技有限公司生产的CGYL-202型,采样频率设为100 Hz,单次采样时间设定为2个摇摆周期(2T),每一工况重复采样三次。装置处于静止直立和静止倾斜姿态时,采样频率与次数不变,单次采样时间为16 s。

实验过程中,视频拍摄的起止时刻与压力信号采集同步,均以床体位于左侧最大倾角的时刻为起止点。通过对不同时刻气固流动现象的视频进行图像截取,依图2(b)所示的摇摆时刻与瞬时倾角的对应关系,结合式(1)可得到单个摇摆周期内不同时刻床体瞬时姿态下流动状态变化的图片。

2 实验结果与讨论

2.1 摇摆流化床内的气固流动现象及随摇摆过程的变化特点

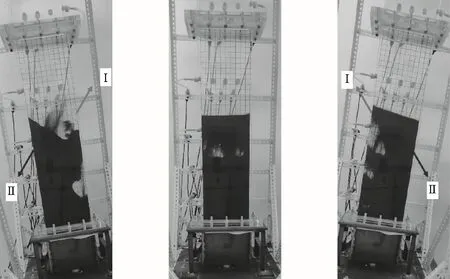

图3给出了摇摆流化床床层整体气固流动现象的图片。由图可以看出,床体摇摆过程中,在摇摆方向两侧壁面区域存在明显的单相聚集及聚集相态转换现象,气体倾向于向倾斜床体上壁区域聚集,以大气泡的形式通过床层,床层料位界面也存在明显的倾斜现象,在靠近倾斜床体下壁一侧料位界面高,靠近上壁一侧料位界面低,两侧的料位界面高度差随着摇摆过程中倾斜角度增加(或减小)而增加(或减小)。

图3 摇摆流化床内气固流动现象Fig.3 Gas-solid flow in the rolling fluidized bed

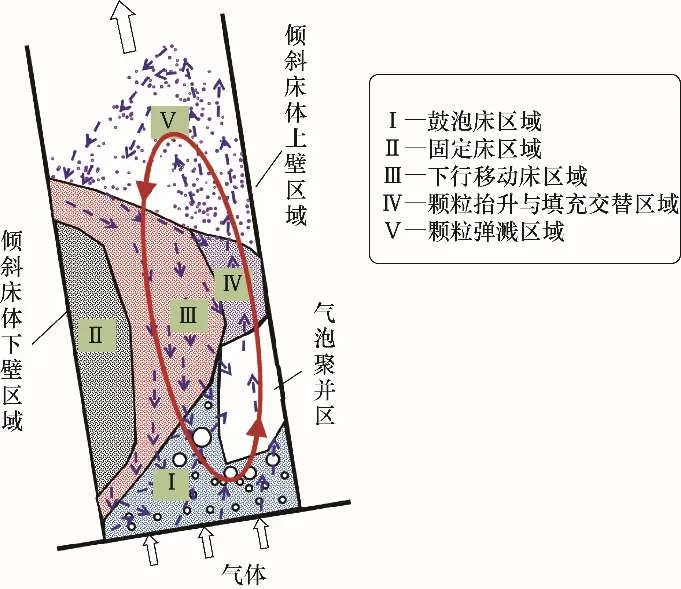

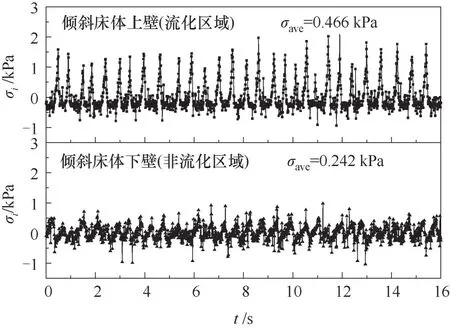

2.1.1 床内颗粒的流动特点 在摇摆过程中,床体总是处于“倾斜↔直立↔倾斜”的转换过程中,在倾斜的姿态下,由于床层内部气体存在向上壁区域聚集的倾向,导致床层内出现流化不均现象,通过实验现象观察和对比,对应床内不同区域,颗粒总体存在五种流动状态(图4):鼓泡床区域(Ⅰ)、固定床区域(瞬时摆角较大的条件下存在)(Ⅱ)、下行移动床区域(Ⅲ)、颗粒抬升与填充交替区域(Ⅳ)、颗粒弹溅区域(Ⅴ),除Ⅱ、Ⅲ区域处于非流化状态外,Ⅰ、Ⅳ、Ⅴ区域主要反映的是床层流化的特征,也是流化气体通过床层的主要通道。图5给出了倾斜床体上壁区域(对应流化状态)和下壁区域(对应非流化状态)瞬时压力波动时间序列信号,由图可见,在床内颗粒流化区域,由于气泡不断的聚并和破裂,其瞬时压力波动幅值及平均标准偏差均较大,而非流化区域,受相邻流化区域压力波动的影响也体现出一定的波动特征,但其瞬时压力波动幅值及平均标准偏差均较流化区域明显降低。

图4 摇摆流化床床体倾斜时刻颗粒流动状态示意图Fig.4 Flow schematic diagram of the particles in the rolling fluidized bed at certain inclined angles

图5 床体倾斜时流化区域和非流化区域的瞬时压力波动时间序列对比(Ug=0.444 m/s,Θ=15°)Fig.5 Comparison of time series pressure fluctuations between fluidization regions and defluidization regions in the inclined fluidized bed(Ug=0.444 m/s,Θ=15°)

在床体处于倾斜的姿态下,除固定床区域外,床层内颗粒依次经过鼓泡床区域(Ⅰ)-颗粒抬升与填充交替区域(Ⅳ)-颗粒弹溅区域(Ⅴ)-下行移动床区域(Ⅲ)-鼓泡床区域(Ⅰ),形成一个“Ⅰ-Ⅳ-Ⅴ-Ⅲ-Ⅰ”路线的内循环过程,颗粒的下行路线主要偏向于倾斜床体下壁区域,上行路线偏向于倾斜床体上壁区域。随着摇摆过程的进行,各区域位置与范围亦产生动态的变化,当床体摇摆经过直立姿态前后的小角度范围内,整个床层颗粒与气体的运动路径及状态接近于常规直立床,即不再存在上述明显的固定床与移动床区域;当床体经直立姿态由一侧转为另一侧倾斜时,各区域位置、颗粒弹溅回落方向、颗粒内循环方向等也随着倾斜床体上、下壁区域的对调而发生相应的转换。由此来看,摇摆流化床内部存在气固分离行为,对于颗粒相或气相的加工过程而言,其单程转换效率可能会降低,但各区域颗粒的流动状态始终处于动态的转换过程中,宏观上各区域颗粒仍能够实现较为充分的置换与混合,故以颗粒相加工为主或反应过程较快的气相加工过程仍可能存在一定的适用性,或者在船舶等海洋浮式结构物上布置流化床换热器,其换热性能可能也不会因船舶摇摆而产生大幅度的降低。

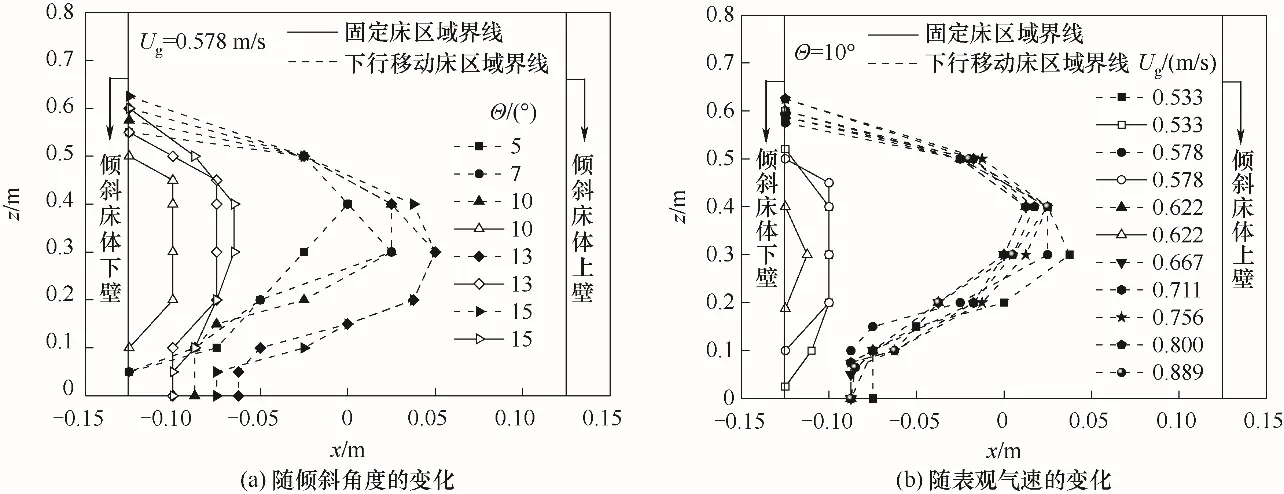

上述固定床区域和下行移动床区域范围总是在床体处于最大倾斜角度时最大,并伴随床体倾斜角度的减小而减小或消失,故针对床体摇摆过程瞬时倾斜所产生的床内颗粒流动状态分区现象,以床体处于静止倾斜姿态(向左侧倾斜)时为例,图6(a)、(b)给出了其中固定床区域及下行移动床区域范围随倾斜角度及表观气速变化的曲线。由图6可以看出,床层内部固定床与下行移动床区域范围均随着倾斜角度的增加而增加,而在倾斜角度较小时,还可能存在无固定床区域的现象,如图6(a)中Ug=0.578 m/s、倾斜角度Θ≤7°时,床层内部基本不存在固定床区域,在贴近倾斜床体下壁区域颗粒都表现为移动床状态;同时,在倾斜角度一定的情况下,随着表观气速的增加,床层内部的固定床区域逐渐减小,如图6(b)中,当Θ=10°、Ug≥0.667 m/s时,在贴近倾斜床体下壁区域颗粒也都表现为移动床状态,但总体上,移动床区域范围随表观气速的变化较小。

图6 倾斜床内部固定床与下行移动床区域范围随操作条件的变化Fig.6 Variation of the areas of both the fixed bed and the downward moving bed under different operating conditions in the inclined bed

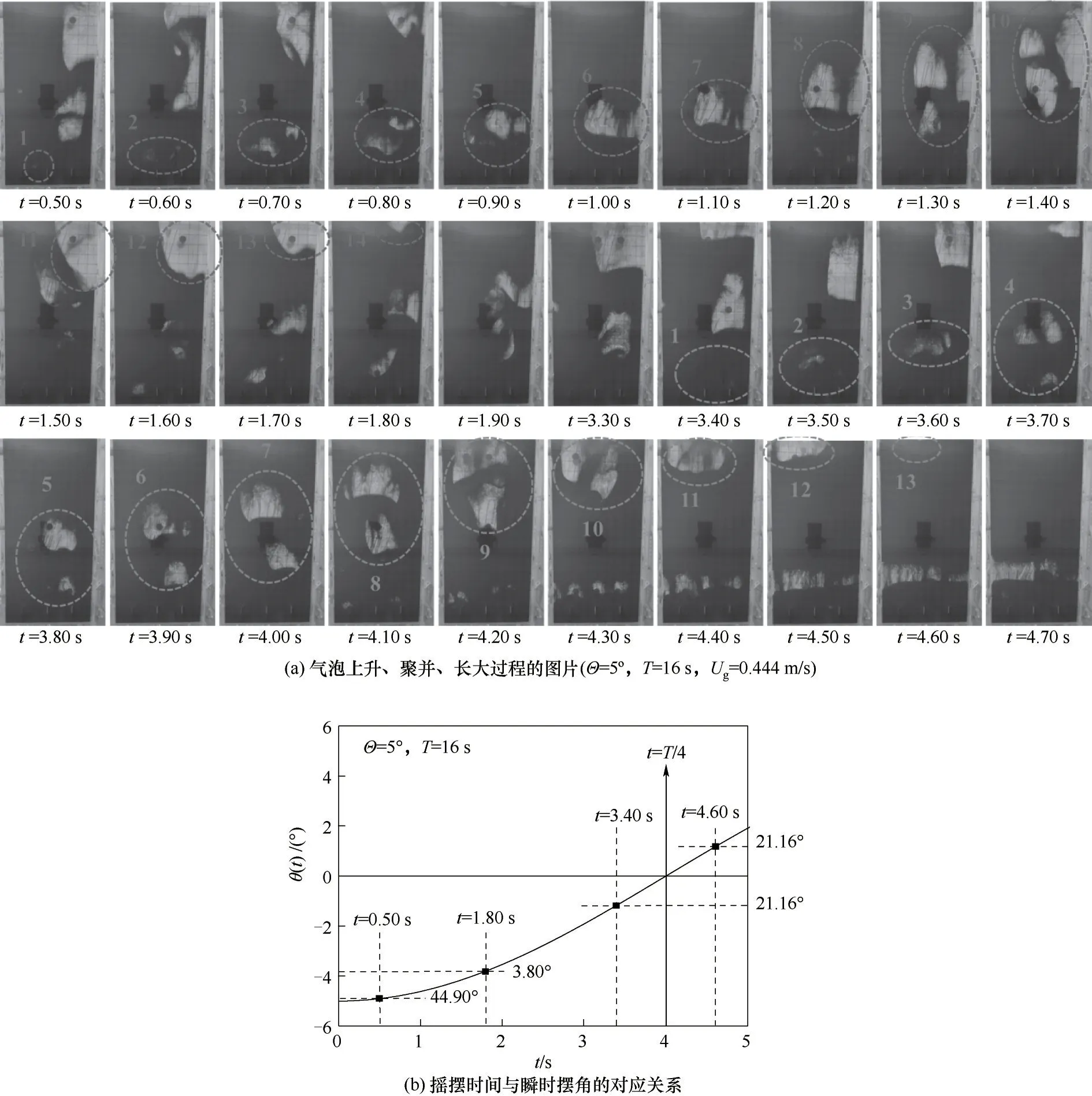

2.1.2 床内气泡上升及聚并长大过程特点 摇摆流化床中的气固分离现象或颗粒流动状态的改变,除床体倾斜和摇摆运动这一直接原因外,还在于床体倾斜和摇摆对气泡运动行为的影响。以Θ=5°、T=16 s的摇摆条件为例,图7(a)分别选取了t=0.50~1.90 s(对应床体倾斜角度相对较大)和t=3.30~4.70 s(对应床体经过直立姿态前后)两个时间段,给出了两轮小气泡上升、聚并、长大至临界破裂过程的图片,图7(b)对应给出了该过程摇摆时间与瞬时摆角的对应关系曲线。

由图7可以看出,床体摇摆过程中,不同倾角时由小气泡聚并长大成大气泡直至从视域中消失的过程所对应的时间相近,在当前条件下为1.3~1.4 s。当床体处于倾斜角度相对较大的阶段,气体通过分布板后形成的小气泡很快即向倾斜床体上壁方向运动、聚并、长大,并形成紧贴倾斜床体上壁的附壁气泡,直至接近床层料位界面处破裂。当床体临近并经过直立姿态的阶段(θ≈±1°),来自床层底部分布板的小气泡不再明显向壁面方向聚集,表现为沿床体轴心线方向上升、聚并、长大,在大气泡形成的后期,伴随床体倾斜姿态的转变,上部大气泡的附壁方向亦随之发生转变,如图中床层上部附壁大气泡由贴近右侧壁面转为贴近左侧壁面。整个床层正是由于气泡伴随床体摇摆发生运动与聚并方向的转变,进而促使附壁区域产生颗粒聚集与气泡聚集状态的动态转变。

图7 床体摇摆过程中气泡运动状态的变化Fig.7 Variation of bubbles motion during the rolling of the bed

2.2 气体通过流化床的时均总压降变化特性

2.2.1 气体通过流化床时均总压降随表观气速的变化 图8(a)、(b)分别给出了摇摆床、直立床和倾斜床的时均总压降(分别记为ΔPA′、ΔPA和ΔPA″)随表观气速的变化曲线。由图8可以看出,总体上,摇摆床的时均总压降随表观气速变化规律与直立床和倾斜床相似,均呈先基本不变,然后出现急剧增加,再呈缓慢增加的趋势,急剧增加阶段所对应的气速范围相同,均在Ug=0.489~0.533 m/s之间。结合实验中的现象来看,当Ug≤0.489 m/s时,床内流型总体主要对应鼓泡床流动状态,当Ug≥0.533 m/s后,由于床层当量直径较小且介质为D类颗粒,床层内产生的气泡尺寸变大,会间歇性产生节涌现象,故使得时均总压降出现上述变化特征,这也与已有认识中由鼓泡向节涌转变时床层压降的变化规律一致[28]。由图8(b)也可以看出,倾斜床的ΔPA″总是低于直立床ΔPA,且随倾斜角度的增加而降低,这主要是由于倾斜角度越大,非流化区域(固定床+移动床)的颗粒量占比越大(图6),在床层颗粒总藏量一定的情况下,处于流化区域的颗粒量减少,造成气泡通过的阻力也就越小[29]。

图8 气体通过流化床时均总压降随表观气速的变化Fig.8 Variation of the time-averaged total pressure drop with gas superficial velocity when the gas passing through the fluidized bed

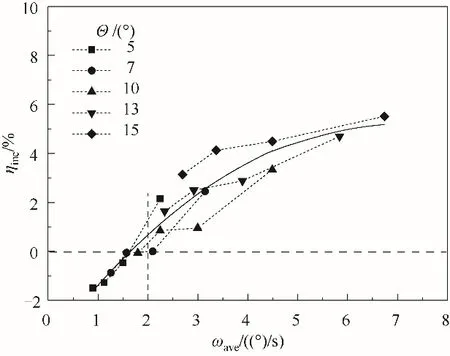

2.2.2 气体通过流化床时均总压降随摇摆幅值和摇摆周期的变化 选取部分气速条件,图9(a)、(b)给出了摇摆床ΔPA′随摇摆幅值的变化曲线,同时给出了与直立床的对比;图9(c)、(d)给出了ΔPA′随摇摆周期的变化曲线,同时给出了与倾斜床的对比。由图9(a)、(b)可以看出,在T一定的条件下,ΔPA′随Θ的增加而降低,这与倾斜床ΔPA″随Θ的变化趋势一致,与直立床相比,摇摆床的ΔPA′总是低于直立床的ΔPA。由图9(c)、(d)可以看出,在Θ一定的条件下,在Ug<0.500 m/s时的鼓泡床阶段,ΔPA′基本不随T的变化而变化,且摇摆床的ΔPA′总是高于倾斜床的ΔPA″;当Ug>0.500 m/s后有节涌产生的阶段,ΔPA′随T的增加而呈现出一定的降低趋势,部分条件下出现ΔPA′<ΔPA″的现象。为了分析这一现象产生的原因,按照摇摆床较倾斜床时均总压降高出的相对幅度[ηinc=(ΔPA′-ΔPA″)/ΔPA″],图10给出了Ug>0.500 m/s阶段ηinc随平均摇摆角速度的变化曲线。结合图10可见,ΔPA′<ΔPA″的现象主要存在于Θ<10°、同时对应ωave≤2(°)/s的条件下,经分析初步判断其可能是由两种原因造成的:一种原因可能是床体摇摆过程中,气泡运动方向及各种流动状态区域的颗粒始终处于时空动态变化这一特点能够破碎气泡起到抑制节涌的作用;另一种原因可能与实验中摇摆平台的步进角度为定值有关,导致摇摆平台在角速度较小时存在振动现象,根据前人研究报道[30],对床体施加外部振动作用能够破碎大气泡起到抑制节涌的作用,故这种现象可能是由于降低了节涌过程产生的摩擦压降所导致的。

图9 气体通过流化床时均总压降随摇摆幅值和摇摆周期的变化Fig.9 Variation of the time-averaged total pressure drop with both the rolling amplitude and period when the gas passing through thefluidized bed

图10 摇摆床时均总压降较倾斜床的相对增加幅度随平均摇摆角速度的变化(Ug>0.500 m/s)Fig.10 Variation of the relative increase amplitude of the timeaveraged total pressure drop in the rolling bed compared to that in the inclined bed with the average rolling angular velocity(Ug>0.500 m/s)

2.3 摇摆对流化床内气固流动影响的分析

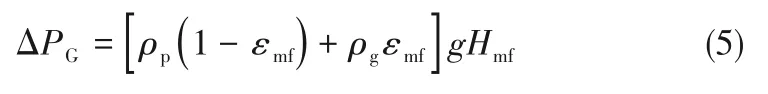

2.3.1 摇摆对床层压降影响的分析 气体通过流化床时均总压降主要包括分布器压降、床层压降和出口滤布压降,其中床层压降主要包括床层静压和摩擦压降,床体摇摆时由于向心力在竖直方向存在分量还会产生一定的惯性力压降。在表观气速相同的条件下,与直立床的床层压降相比,倾斜或摇摆的影响还体现在以下两个方面:(1)在颗粒完全流化的情况下,床层静压在竖直方向的分量较直立床降低;(2)由于床层内分别存在移动床(包含固定床)和流化床区域,整个床层内的颗粒并未完全处于流化状态,由此造成处于流化状态的颗粒量降低,其进一步影响流化区域的床层静压。基于以上特点,下面结合摇摆模式下时均总压降与静止直立和静止倾斜的差异对摇摆的影响进行分析。在分析前,假定表观气速相同时各模式下气体通过分布器和床层出口滤布的压降相同,则时均总压降中的差值主要为床层压降的差值;在各模式下床层压降的差值中,忽略摩擦压降差值部分的影响,则主要表现为床层静压和惯性力压降的影响;另外,摇摆工况主要针对ωave>2(°)/s,即Ug、Θ相同时ΔPA′>ΔPA″的情况。

摇摆与倾斜模式相比,气体通过流化床时均总压降的差值(ΔPA′-ΔPA″)可归结为床层静压的差值(ΔPG′-ΔPG″)及惯性力压降(ΔPInertial)的影响,即

直立模式下,流化床层静压(ΔPG)为

忽略气体静压,对于D类颗粒,取ɛmf等于堆积状态下的空隙率,Hmf取初始装料时的静床高度,则式(5)可简化为

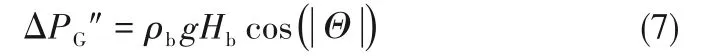

倾斜模式下,若床内颗粒完全流化,则沿竖直方向的床层静压为

考虑到床内仅部分区域颗粒处于流化状态,则倾斜模式下对应流化区域的颗粒当量静床高度(ΔHb″)表达为

式(8)中,A为表达流化颗粒量减少对当量静床高度影响的系数。

倾斜与直立模式相比,表观气速相同时时均总压降的差值(ΔPA-ΔPA″)完全归结为由床层静压的差异(ΔPG-ΔPG″)所导致,即

由前述实验结果可见,表观气速对移动床区域的界限范围影响较小,主要是倾斜角度的影响较大,故忽略表观气速对流化颗粒量的影响,基于式(9)由实验数据对A进行关联得到

式(10)的相关系数为R2=0.9887。

摇摆模式下,将其看作无数个倾斜床的叠加,结合式(8)、式(10),则任一摇摆时刻下瞬态当量静床高度可表示为

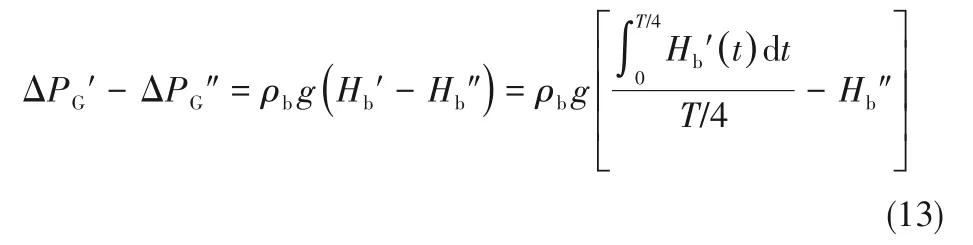

式(11)中,θ(t)的表达式见式(1)。摇摆模式下时均当量静床高度(ΔHb′)可基于T/4计算,即

故摇摆与倾斜模式下的床层静压差值(ΔPG′-ΔPG″)表达式为

直立与摇摆模式下的床层静压差值(ΔPGΔPG′)表达式为

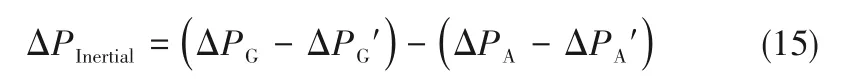

直立与摇摆模式相比,气体通过流化床时均总压降的差值(ΔPA-ΔPA′)中,床层静压差值(ΔPGΔPG′)、惯性力压降(ΔPInertial)间的关系式为

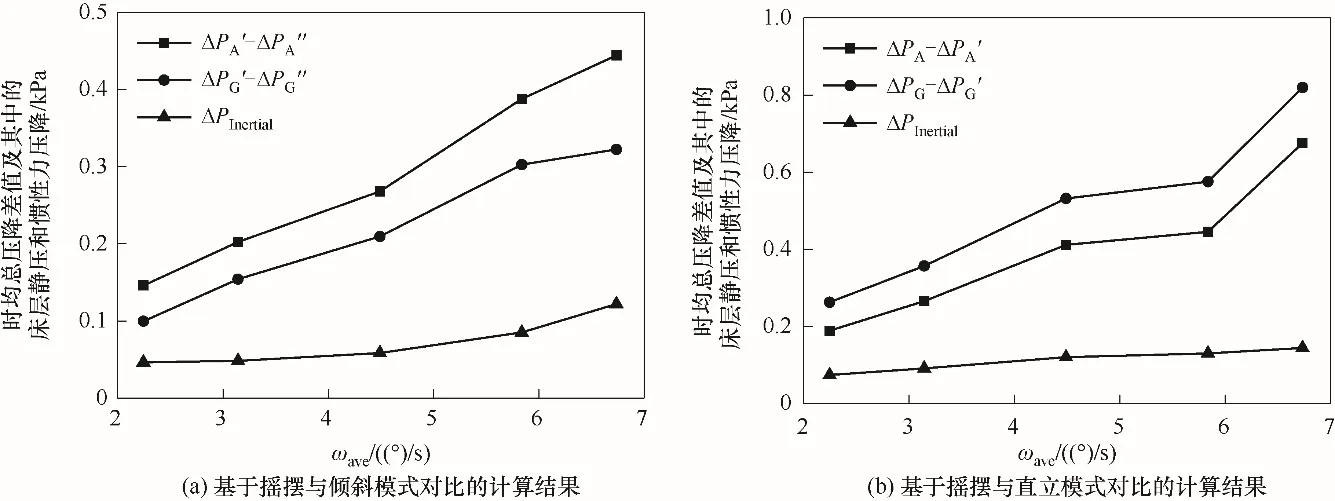

通过式(13)、式(14)分别对本研究中的(ΔPG′-ΔPG″)、(ΔPG-ΔPG′)进行计算,再结合(ΔPA′-ΔPA″)、(ΔPA-ΔPA′)的实验数据通过式(4)、式(15)计算,可分别得到基于摇摆与倾斜模式对比下的ΔPInertial和基于摇摆与直立模式对比下的ΔPInertial,理论上二者数值应该相同。以T=8 s的各摇摆工况为例,图11(a)、(b)分别给出了基于上述模式计算的结果。由图可以看出,基于不同对比模式得到的ΔPInertial结果相近,由此表明上述分析方法是合理的;另外,ΔPInertial数值基本均在0.15 kPa以下,约等于0.01 m高的颗粒静压,故惯性力对床层压降的影响较小,结合(ΔPG′-ΔPG″)与(ΔPA′-ΔPA″)、(ΔPG-ΔPG′)与(ΔPA-ΔPA′)的变化趋势对比可以看出,床体摇摆过程中,床层压降主要受床层静压的影响。因此,与常规的直立床相比,摇摆对流化床压降的影响原因可以归结为:摇摆过程中,床体倾斜导致气体向边壁区域聚集,造成床层内部出现非流化区域(移动床和固定床区域),由此降低了处于流化状态的颗粒量,进而降低了流化床的当量静床高度;同时,床体倾斜又使得当量静床高度在竖直方向的分量进一步降低,从而导致摇摆床的床层压降低于直立床。

图11 摇摆床与倾斜/直立床时均总压降差值中的床层静压差值和惯性力压降Fig.11 Bed static pressure difference and inertial pressure drop in the difference of time-averaged total pressure drop between rolling bed and inclined/vertical bed

2.3.2 摇摆对床内流化区域当量表观气速影响的分析 倾斜或摇摆模式下,由于气体向倾斜床体上壁区域聚集以及移动床(包含固定床)区域的存在,将会导致气体通过流化区域的当量表观气速高于床层底部入口的表观气速,本研究将前者与后者的比值称为“当量表观气速比”,以下就摇摆对流化区域当量表观气速的影响进行分析。

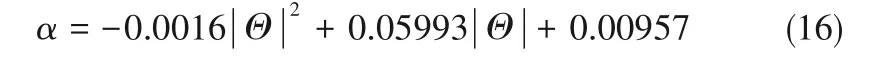

倾斜模式下,令α为固定床区域和移动床区域之和的体积占比,忽略其随床层底部入口表观气速的变化,主要考虑其随倾斜角度的变化,由实验数据对α进行关联得到

式(16)的相关系数为R2=0.9914。

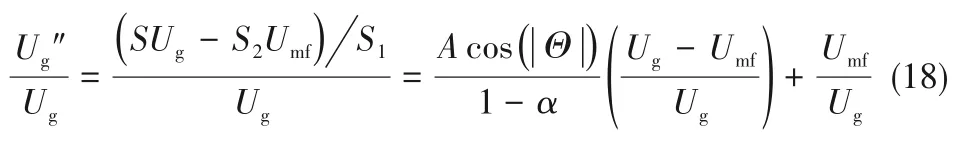

设S1为气体通过流化区域的当量截面积,S2为气体通过移动床区域(包含固定床区域)的当量截面积,床层总流通截面积为S(S=S1+S2),则有

假定气体以最小流化速度Umf通过移动床区域(包含固定床区域),则倾斜模式下的当量表观气速比(Ug″/Ug)表达式为

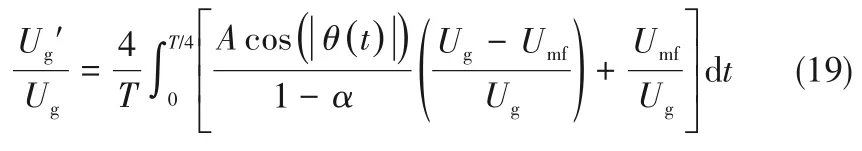

采用与前文相同的处理方法,将摇摆模式看作无数个倾斜床的叠加,则摇摆模式下床层内流化区域的当量表观气速比(Ug′/Ug)为

基于式(19)进行计算,得到摇摆床流化区域的当量表观气速比(Ug′/Ug)如图12所示。由图可以看出,摇摆床内流化区域的Ug′/Ug随着摇摆幅值及表观气速的增加而增加,在本研究条件下,Ug′/Ug的范围在1.04~1.49之间,由此也反映出,床层初始设定的表观气速越高或摇摆幅值越大,气体向边壁区域的聚集倾向越强。

图12 摇摆床内流化区域当量表观气速比的计算结果Fig.12 Equivalent gas superficial velocity ratio in the fluidization region of the rolling bed

以上对摇摆流化床内的气固流动特性进行了分析与讨论,但本研究仍然存在一定的不足:一方面,本研究主要基于二维床结构,在实验现象观测中,主要立足于其在摇摆方向的流动特性变化,在三维床及多自由度复合影响下的气固流动特性还有待于验证和深入的研究;另一方面,针对摇摆对流化床内流动影响分析的部分,尽管采用对比方法基于时均总压降差值部分进行分析能够在一定程度上降低二维床结构的影响,但研究中忽略了摩擦压降差异的影响,在气体通过流化床的总压降中,对于平均角速度ωave<2(°)/s时出现的摇摆床低于倾斜床的原因,还有待于进一步研究。

3 结 论

(1)当瞬态倾斜角度超过1°的情况下,摇摆床内存在固定床和下行移动床状态的非流化区域,固定床与下行移动床区域的范围均随瞬态倾角的减小而减小,其中固定床区域主要在瞬态倾角θ≥10°、操作表观气速Ug≤0.667 m/s的条件下存在,且范围随着表观气速的增加而减小,下行移动床区域范围受表观气速的影响相对较小。

(2)当瞬时倾角在θ≈±1°的范围内时,气固流动状态接近常规直立床;伴随床体摇摆及倾斜方向的转变,主要是气泡运动方向转变,促使床体附壁区域同一位置对应发生气泡聚集与颗粒聚集形态的动态转变。

(3)在平均角速度ωave>2(°)/s的条件下,当初始装料量和表观气速相同时,气体通过摇摆床的时均总压降低于直立床,高于相同最大倾角时的倾斜床;气体向边壁区域聚集导致床内存在非流化区域以及倾斜导致床层静压在竖直方向分量降低,是摇摆床床层压降低于直立床床层压降的主要原因,惯性力对床层压降的影响较小。

(4)摇摆床中非流化区域的存在,导致通过流化区域气体的表观气速高于操作中设定的表观气速,二者当量表观气速比(Ug′/Ug)随着摇摆幅值及表观气速的增加而增加,在本研究条件下,Ug′/Ug的范围在1.04~1.49之间。

综合摇摆工况下流化床内的气固流动特性来看,倾斜姿态下存在的颗粒内循环能够实现一种相对有序的颗粒混合,摇摆会促使颗粒内循环方向发生周期性的转变,这种特点在某些以颗粒相为加工对象的场合可能能够加以利用。对于以气相为加工对象的过程,需要充分关注气体向边壁方向聚集所引起的颗粒流化不均及气体停留时间缩短问题,实际应用中应适当增加初始装料高度以增加床内流化区域的当量静床高度,或采取添加竖直内构件等措施抑制气体向边壁区域聚集以提高全床流化质量。

符号说明

A——流化颗粒量减少对当量静床高度影响的系数

dp——等比表面积平均粒径,mmg——重力加速度,m/s2

Hb——静床高度,m

Hmf——起始流化高度,m

ΔPA——气体通过流化床的时均总压降,kPa

ΔPG——床层静压,kPa

ΔPInertial——惯性力压降,kPa

S——床层总流通截面积,m2

S1——气体通过流化区域的当量截面积,m2

S2——气体通过移动床区域的当量截面积,m2

T——摇摆周期,s

t——瞬时摇摆时刻,s

Ug——表观气速,m/s

Umf——最小流化速度,m/s

x——床体沿长边方向的位置,m

z——床体沿高度方向的位置,m

α——固定床区域和移动床区域的体积占比

ɛmf——堆积状态下的空隙率

ηinc——摇摆流化床时均总压降较同条件下倾斜床高出的相对幅度,%

Θ——摇摆流化床的摇摆幅值和倾斜床的倾斜角度,(°)

θ——瞬时摆角,(°)

μ——气体黏度,Pa·s

ρb——颗粒堆积密度,kg/m3

ρg——气体密度,kg/m3

ρp——颗粒密度,kg/m3

σave——压力波动平均标准偏差,kPa

σi——瞬时压力波动幅值,kPa

ω——瞬时摇摆角速度,(°)/s

ωave——平均摇摆角速度,(°)/s

上角标

′——摇摆流化床

″——倾斜流化床